Organisation et gestion de la maintenance : Méthodes, Étapes, Modèles Excel Automatisés, Organigrammes & 25 Ressources Pratiques

Recommandés

🔧 Ce guide pratique et complet vous accompagne dans la maîtrise de l’organisation et de la gestion de la maintenance. Il regroupe :

- ✅ 25 liens utiles pour approfondir vos connaissances

- 📊 Des modèles Excel automatisés prêts à l’emploi

- 🛠️ Les méthodes essentielles de maintenance (préventive, corrective, conditionnelle, etc.)

- 📋 Les étapes clés de mise en œuvre, illustrées et structurées

- 🧭 Des organigrammes clairs pour piloter efficacement votre service maintenance

Un outil indispensable pour passer de la théorie à la pratique avec méthode et efficacité.

🎯 À qui s’adresse cet article ?

Cet article est destiné à :

- Responsables de maintenance, chefs d’atelier, directeurs techniques ;

- Gestionnaires d’équipements industriels ou de bâtiments ;

- Étudiants en génie industriel, maintenance, gestion d’actifs ;

- Toute organisation souhaitant optimiser la fiabilité de ses installations.

🧾 Définition de la maintenance

La maintenance englobe les mesures techniques, organisationnelles et administratives visant à maintenir ou rétablir un bien dans un état optimal pour son fonctionnement.

Selon la norme française AFNOR NF X 60-010, on classe les activités de maintenance comme suit : la prévention, la prévision, la détection, la localisation, l’isolation et la réparation.

- Maintenance préventive : avant la panne (planifiée)

- Maintenance corrective : après la panne (curative)

- Maintenance prédictive : basée sur l’analyse des données (capteurs, IA)

🧩 Organisation de la maintenance

1. Structures types d’un service maintenance

| Structure | Description |

|---|---|

| Centralisée | Équipe dédiée unique pour tous les équipements |

| Décentralisée | Maintenance déléguée par zone ou activité |

| Externalisée | Contrat avec prestataire externe |

| Hybride | Mixte interne/externe, souvent par criticité |

2. Rôles clés dans la maintenance

| Poste | Mission principale |

|---|---|

| Responsable maintenance | Planifie, organise, pilote les opérations |

| Technicien de maintenance | Intervient sur le terrain (préventif/correctif) |

| Planificateur | Gère les ressources, plannings et stocks |

| Magasinier technique | Assure la disponibilité des pièces |

| Analyste maintenance | Suit les indicateurs, propose des améliorations |

⚙️ Types de maintenance

✅ 1. Maintenance préventive

- Planifiée selon un calendrier ou un compteur

- Objectif : éviter les pannes

✅ 2. Maintenance corrective

- Intervention après une défaillance

- Peut être urgente (dépannage) ou différée

✅ 3. Maintenance conditionnelle / prédictive

- Basée sur des capteurs ou des seuils (température, vibration…)

- Permet une action au bon moment, ni trop tôt ni trop tard

🛠️ Gestion de la maintenance : outils et processus

- Liste des équipements

- Fiches d’entretien

- Calendrier d’interventions

- Méthodes (graissage, vérification, remplacement)

B. GMAO (Gestion Maintenance Assistée par Ordinateur)

- Base de données centralisée

- Suivi des interventions, stocks, historiques

- Alertes automatiques

- Tableaux de bord KPI

C. Indicateurs de performance (KPI)

| Indicateur | Signification |

|---|---|

| MTBF (temps moyen entre pannes) | Fiabilité des équipements |

| MTTR (temps moyen de réparation) | Réactivité des équipes |

| Taux de disponibilité | % de temps de bon fonctionnement |

| Coût par intervention | Efficacité économique |

🧠 Stratégies d’optimisation

- Mettre en place une maintenance préventive systématique pour les équipements critiques

- Équiper les machines de capteurs pour passer à une maintenance prédictive

- Adopter une politique de gestion des pièces de rechange

- Suivre les coûts de maintenance par centre de charge

- Former les techniciens aux bonnes pratiques de diagnostic

Techniciens Maintenance Industrielle : Remplir et Analyser un Rapport d’Intervention

🟨Une gestion méticuleuse de la maintenance est stratégique : elle limite les arrêts imprévus, allonge la durée de vie des équipements et améliore la sûreté. Entre anticipation, technologie et optimisation, la conduite de la maintenance revêt aujourd’hui une importance capitale pour la performance industrielle.

« Mieux vaut prévenir que réparer. » Cette maxime prend tout son sens dans un contexte où chaque minute d’arrêt coûte cher.

🧾 Décomposition de la norme AFNOR NF X 60-010

✅ 1. Présentation générale de la norme

La norme NF X 60-010 AFNOR est la norme française de référence qui traite des principes fondamentaux de la maintenance dans une organisation. Elle vise à normalisation, unifier le vocabulaire, structurer les pratiques et améliorer la performance des systèmes de maintenance indépendamment du secteur ou du type d’équipement.

🧩 2. Les grandes catégories de maintenance définies par la norme

La norme classe la maintenance en deux grandes familles, elles-mêmes divisées :

🔧 A. Maintenance corrective

Intervention après apparition d’une panne

Types :

- Curative immédiate : intervention dès la détection (urgence)

- Curative différée : planifiée, lorsque les conditions sont réunies

⚙️ B. Maintenance préventive

Intervention avant la panne, pour l’éviter ou en limiter l’impact

Types :

- Systématique

➤ Réalisée à intervalle fixe (temps, cycles, kilomètres…) - Conditionnelle

➤ Basée sur un seuil physique mesurable (température, vibration, pression…) - Prédictive

➤ Utilise des données d’analyse et d’algorithmes pour prédire les pannes à venir

(ex : capteurs IoT, maintenance basée sur l’IA)

🛠️ 3. Terminologie normalisée par la norme

La norme NF X 60-010 normalise des termes clés pour favoriser la compréhension commune :

| Terme | Définition synthétique |

|---|---|

| Défaillance | Perte partielle ou totale d’une fonction attendue |

| Panne | Défaillance menant à l’arrêt complet de fonctionnement |

| Remise en état | Action de réparation/replacement pour restaurer la fonction |

| Disponibilité | Capacité d’un bien à fonctionner à un instant donné |

| Fiabilité | Probabilité de fonctionner sans panne pendant une durée donnée |

| Maintenabilité | Facilité avec laquelle un équipement peut être réparé |

| Sécurité de fonctionnement | Ensemble des caractéristiques de fiabilité, disponibilité et sécurité |

📊 4. Principes d’organisation de la maintenance selon la norme

La norme propose une structure de gestion de maintenance reposant sur :

A. Planification

- Identification des besoins

- Élaboration de plans d’intervention

- Gestion des ressources et des pièces

B. Exécution

- Réalisation des tâches

- Enregistrement des actions menées

C. Contrôle / Suivi

D. Amélioration continue

- Analyse des pannes récurrentes

- Révision des plans de maintenance

- Formation et retour d’expérience

📌 5. Objectifs de la norme

La norme vise à :

- Standardiser les pratiques de maintenance

- Améliorer la disponibilité des équipements

- Réduire les coûts d’exploitation

- Favoriser la fiabilité et la sécurité

- Soutenir la mise en place d’une GMAO efficace

🟨La norme NF X 60-010 est un cadre de référence essentiel pour toute organisation souhaitant professionnaliser sa fonction maintenance. Elle fournit une base solide pour :

- structurer les politiques de maintenance,

- clarifier le vocabulaire,

- et améliorer la performance globale des actifs techniques.

C’est une norme de pilotage technique et stratégique, bien plus qu’un simple outil documentaire.

🛠️ Décomposition d’un Plan de Maintenance

🎯 Objet du plan de maintenance

Le plan de maintenance a pour objet d’ordonner, de programmer et de contrôler l’ensemble des opérations à réaliser pour maintenir un équipement, un bâtiment ou un

Il permet d’assurer la disponibilité, la sécurité, la longévité et la performance des actifs.

🧩 1. Inventaire des équipements à maintenir

Chaque plan commence par un recensement structuré de tous les biens techniques.

| Équipement | Référence / Code | Localisation | Fabricant | Date de mise en service |

|---|---|---|---|---|

| Groupe électrogène | GEN-01 | Bâtiment A – sous-sol | ABC Power | 01/03/2019 |

🔸 L’inventaire doit inclure : n° de série, type d’actif, localisation, importance (critique ou non).

📅 2. Typologie des maintenances prévues

| Type de maintenance | Description |

|---|---|

| Préventive systématique | À intervalles fixes (mensuel, annuel, etc.) |

| Conditionnelle | Déclenchée selon un indicateur physique (heures de marche, température…) |

| Curative (corrective) | En cas de panne ou d’anomalie détectée |

| Améliorative | Pour fiabiliser ou optimiser le fonctionnement |

🧰 3. Liste des interventions programmées

Chaque équipement a un calendrier d’entretien avec des actions spécifiques :

| Équipement | Tâche | Périodicité | Responsable | Durée estimée | Méthode / Doc. |

|---|---|---|---|---|---|

| Pompe de relevage | Graissage moteur | Trimestrielle | Tech. Martin | 1h | Fiche P-05 |

🔹 Les tâches doivent être standardisées, décrites clairement et liées à des fiches techniques (ou gammes de maintenance).

🧑🔧 4. Ressources humaines et compétences

Un plan de maintenance identifie qui fait quoi, en tenant compte des :

- compétences techniques requises ;

- habilitations nécessaires (électrique, levage, etc.) ;

- effectifs disponibles.

Exemple :

- Intervention électrique HTA → technicien certifié BR/HC

🛒 5. Gestion des pièces de rechange

Pour chaque intervention, on prévoit :

- les pièces nécessaires ;

- leur stock minimal ;

- les fournisseurs référencés ;

- les délais de livraison.

Objectif : éviter les ruptures de stock ou retards.

📈 6. Indicateurs de suivi et tableau de bord

Le plan inclut des KPI de performance maintenance :

| Indicateur | Objectif |

|---|---|

| MTBF (temps moyen entre pannes) | Fiabilité des équipements |

| MTTR (temps moyen de réparation) | Réactivité des équipes |

| Taux de réalisation du plan | % de tâches effectuées |

| Coût de maintenance | Suivi budgétaire |

🔸 Ces indicateurs permettent l’amélioration continue.

📁 7. Registre des interventions réalisées

Chaque action de maintenance doit être tracée dans un registre :

| Date | Équipement | Action effectuée | Nom du technicien | Résultat | Anomalies constatées |

|---|

🔹 Ce suivi est indispensable pour :

- la traçabilité réglementaire (ex : sécurité, inspection) ;

- l’analyse de fiabilité ;

- les audits qualité.

Un plan de maintenance bien structuré permet :

- une meilleure planification des ressources,

- une réduction des pannes non planifiées,

- une meilleure sécurité des personnes et des biens,

- et une gestion proactive des coûts.

Un plan de maintenance, c’est passer d’une logique réactive à une culture préventive.

Intégration, digitalisation et pilotage du plan de maintenance

🧠 8. Intégration du plan de maintenance dans la stratégie de l’entreprise

La maintenance n’est pas une activité isolée, elle doit s’intégrer dans :

- la stratégie de production (disponibilité machine) ;

- la politique qualité (respect des normes ISO, sécurité) ;

- la maîtrise budgétaire (réduction des coûts cachés) ;

- la gestion des risques (éviter incidents majeurs, arrêts imprévus).

Un bon plan de maintenance soutient directement la performance globale de l’entreprise.

💻 9. Digitalisation avec la GMAO (Gestion Maintenance Assistée par Ordinateur)

La mise en œuvre d’un plan de maintenance est grandement facilitée par une GMAO, qui permet de :

| Fonctionnalité | Avantage |

|---|---|

| Suivi des équipements | Historique centralisé |

| Planning automatisé | Alertes et rappels |

| Gestion des stocks | Réduction des ruptures |

| Reporting | Indicateurs en temps réel |

| Analyse des pannes | Aide à l’amélioration continue |

Exemples de GMAO : Mobility Work, Carl Source, ManWinWin, DIMO Maint, ou Excel avancé pour les petites structures.

📊 10. Évaluation du plan de maintenance

Périodiquement (ex : chaque semestre), il est recommandé de réviser le plan :

- Taux de réalisation : nombre de tâches exécutées vs prévues

- Analyse des pannes récurrentes non anticipées

- Écarts de coûts entre prévisionnel et réel

- Retours d’expérience des techniciens

🔄 Ces éléments permettent d’adapter les fréquences, supprimer les tâches inutiles ou renforcer certaines interventions.

🚧 11. Cas spécifiques et réglementation

Certaines installations sont soumises à une obligation légale de maintenance (souvent avec preuve documentaire) :

| Secteur | Obligations |

|---|---|

| Établissements recevant du public (ERP) | Vérification extincteurs, ascenseurs, éclairage |

| Industrie lourde | Contrôle périodique des machines (Directive Machines) |

| Transport | Suivi des organes de sécurité |

| Nucléaire / médical | Protocoles de maintenance critiques |

Il est indispensable de documenter toutes les actions réalisées sur ces équipements pour les audits.

📌 12. Bonnes pratiques à retenir

✔️ Impliquer les utilisateurs et opérateurs dans le retour d’anomalies

✔️ Prioriser les équipements critiques pour la production ou la sécurité

✔️ Adapter la maintenance aux conditions d’utilisation réelles

✔️ Intégrer les nouvelles technologies : IoT, capteurs, IA

✔️ Faire évoluer le plan au fil des retours et des pannes

🟨Un plan de maintenance bien conçu, mis à jour et suivi avec rigueur est un véritable outil de pilotage opérationnel.

Il ne se limite pas à « réparer », mais prépare, anticipe et sécurise. Il transforme la maintenance d’un centre de coût en centre de valeur stratégique, contribuant directement à la compétitivité, à la sécurité et à la durabilité des actifs de l’entreprise.

🏗️ Ce que devrait être un BON modèle d’organisation et de gestion de la maintenance

La maintenance n’est plus une fonction secondaire ou réactive. Dans les environnements industriels, techniques et immobiliers, un bon modèle de gestion de la maintenance est un pilier de compétitivité et de maîtrise des risques.

Mais qu’est-ce qu’un « bon » modèle de maintenance ?

✅ 1. Un modèle structuré autour de 5 piliers essentiels

1.1. 🔍 Identification claire des actifs

- Recensement complet de tous les équipements (n° de série, localisation, fabricant, année de mise en service, criticité).

- Classification par famille fonctionnelle et niveau de priorité.

1.2. 📅 Planification rigoureuse et personnalisée

- Plan de maintenance préventive ajusté aux contraintes réelles (cycle, usage, environnement).

- Intégration de la maintenance conditionnelle ou prédictive sur les équipements critiques.

1.3. 👥 Organisation des ressources humaines

- Rôles bien définis : responsable maintenance, techniciens, planificateur, magasinier, analyste.

- Gestion des compétences (habilitation, formation continue).

- Astreintes ou prestations externes clairement cadrées.

1.4. 💻 Digitalisation et GMAO efficace

- Utilisation d’un logiciel de GMAO pour centraliser les données.

- Automatisation des alertes, suivis, rapports.

- Interface avec les stocks, les achats, la production.

1.5. 📈 Suivi de la performance et amélioration continue

- Tableaux de bord incluant les indicateurs clés (MTBF, MTTR, taux de réalisation, taux de disponibilité).

- Réunions régulières de retour d’expérience.

- Mise à jour annuelle du plan de maintenance basé sur l’analyse des données.

🧩 2. Un bon modèle : équilibré entre les 4 types de maintenance

| Type de maintenance | Rôle dans le modèle idéal |

|---|---|

| Préventive systématique | Assurer une base de sécurité régulière |

| Conditionnelle | Cibler les équipements avec seuils mesurables |

| Curative maîtrisée | Réduire le taux d’imprévus |

| Améliorative | Fiabiliser durablement (réduction racine des pannes) |

🔄 3. Un modèle tourné vers l’optimisation des coûts et la fiabilité

Un bon modèle permet de :

- Réduire les pannes imprévues (arrêts coûteux)

- Améliorer la disponibilité des équipements

- Éviter les surcoûts liés aux interventions d’urgence

- Prolonger la durée de vie des actifs

- Garantir la conformité réglementaire (sécurité, environnement)

Il ne s’agit pas de faire plus de maintenance, mais de faire la bonne maintenance au bon moment.

📌 4. Caractéristiques concrètes d’un bon modèle

| Critère | Bon modèle de maintenance |

|---|---|

| Anticipation | Planning établi sur 12 mois glissants |

| Traçabilité | Historique complet des interventions |

| Réactivité | Curatif traité dans les délais standards |

| Sécurité | Équipements critiques sous surveillance renforcée |

| Communication | Échanges fluides entre production et maintenance |

| Indicateurs de pilotage | KPI suivis mensuellement avec reporting |

5. Exemples de bonnes pratiques dans un modèle performant

- Réaliser un audit annuel de la fonction maintenance

- Mettre en place un système de QR code pour accéder aux fiches d’équipement sur le terrain

- Organiser des revues techniques trimestrielles

- Intégrer la maintenance dès la phase de conception d’un projet (méthode « maintenance friendly »)

- Avoir un budget de maintenance bien structuré (préventif / curatif / pièces / sous-traitance)

✅ Synthèse

Un bon modèle d’organisation et de gestion de la maintenance est :

- structuré (processus clairs),

- digitalisé (outils efficaces),

- orienté performance (indicateurs pertinents),

- souple (adaptable aux contextes),

- et proactif (anticipation des défaillances).

Ce modèle transforme la maintenance d’un simple centre de coûts en acteur clé de la fiabilité, de la sécurité et de la rentabilité de l’organisation.

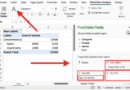

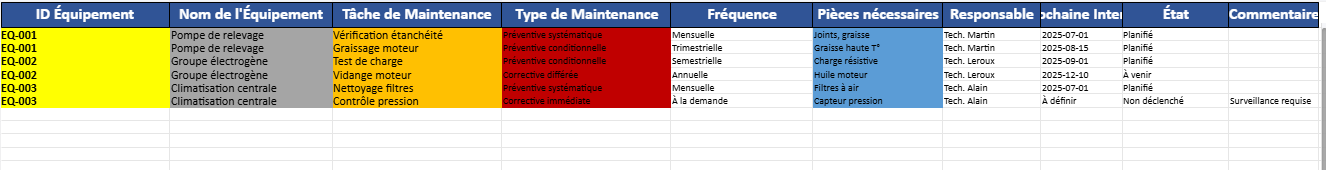

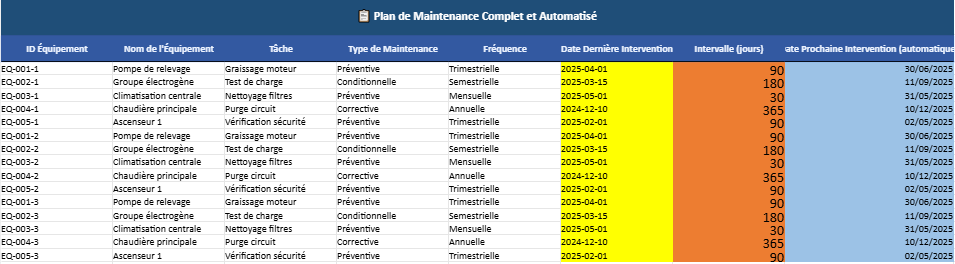

📋 Descriptif du Modèle Excel – Plan de Maintenance Complet et Automatisé

Ce fichier est un outil professionnel conçu pour faciliter la gestion et le suivi de la maintenance des équipements dans une organisation (industrie, bâtiment, service technique…).

🗂️ Feuille 1 : « Plan Complet »

✅ Contenu :

Un tableau central contenant toutes les données nécessaires à un plan de maintenance opérationnel, avec :

| Colonne | Description |

|---|---|

| ID Équipement | Code unique par équipement, incluant une numérotation étendue |

| Nom de l’Équipement | Désignation précise de l’équipement concerné |

| Tâche | Type d’intervention à réaliser (ex : test, graissage) |

| Type de Maintenance | Préventive, corrective ou conditionnelle |

| Fréquence | Périodicité de l’intervention (mensuelle, trimestrielle…) |

| Date Dernière Intervention | Dernière date connue d’intervention |

| Intervalle (jours) | Délai entre deux interventions prévu en jours |

| Date Prochaine Intervention | Calculée automatiquement à partir de la date et de l’intervalle |

🛠️ Fonctionnalité :

- 📆 Automatisation des échéances : formule Excel dynamique pour calcul de la prochaine date d’intervention.

- 🎨 Codes couleur : titre général et en-têtes formatés pour lecture rapide.

- 📏 Colonnes élargies : visibilité optimale.

📊 Feuille 2 : « Synthèse »

✅ Contenu :

Un tableau de synthèse des indicateurs clés de votre plan de maintenance :

| Indicateur | Signification |

|---|---|

| Nombre total d’équipements | Nombre d’équipements suivis dans le tableau principal |

| Tâches préventives | Nombre d’interventions de type préventif |

| Tâches correctives | Nombre d’interventions curatives ou réparatrices |

| Prochaines interventions à planifier | Tâches sans date calculée (à surveiller) |

📌 Objectif :

Offrir une vue d’ensemble rapide et claire de l’état du plan de maintenance, utile pour les réunions, audits ou suivis mensuels.

🎯 Utilité du modèle

Ce modèle vous permet de :

- Mettre en place un pilotage fiable de vos équipements techniques ;

- Anticiper les maintenances à venir pour éviter les pannes coûteuses ;

- Suivre les performances de votre maintenance (curatif vs préventif) ;

- Automatiser les calculs de dates pour gagner du temps.

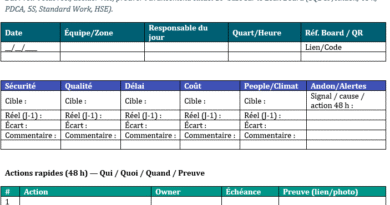

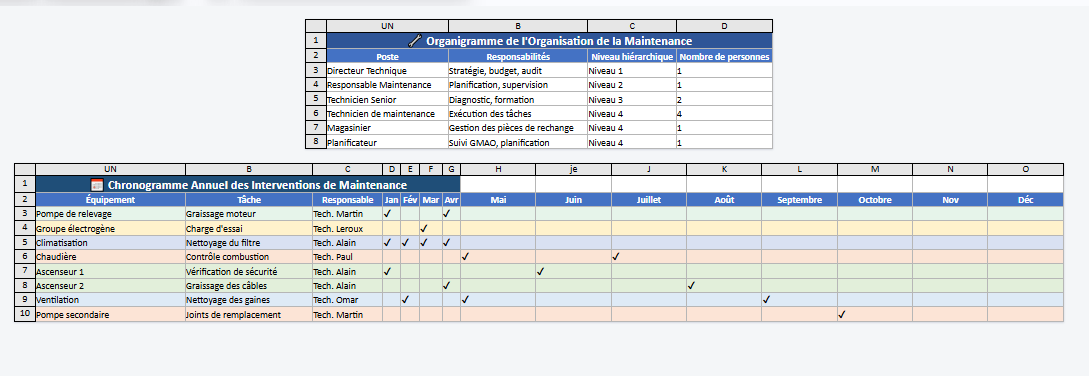

🧾 Organigramme & Chronogramme de Maintenance

Ce fichier Excel regroupe deux outils essentiels pour la gestion structurée de la maintenance dans une organisation :

🧭 Feuille 1 : Organigramme Maintenance

- Présente la structure hiérarchique du service maintenance.

- Détaille les postes clés (directeur technique, responsable maintenance, techniciens, magasinier…).

- Précise les missions, niveaux hiérarchiques et effectifs par fonction.

- Titre coloré pour lecture rapide et présentation claire.

📅 Feuille 2 : Chronogramme Maintenance

- Vue annuelle des interventions planifiées (de janvier à décembre).

- Liste des équipements, tâches à effectuer et techniciens responsables.

- Utilisation de codes couleurs par type d’équipement pour faciliter l’analyse.

- Repères visuels (✔) pour les mois d’intervention prévus.

- Tableau élargi à plus de 10 lignes d’équipements, permettant une couverture opérationnelle complète.

✅ Utilité : Ce modèle est conçu pour suivre, organiser et anticiper efficacement la charge de maintenance, tout en offrant une vision globale et structurée des rôles et échéances.

🛠️ Les étapes clés de la gestion de la maintenance

La gestion de maintenance est un processus méthodique visant à maximiser le rendement des équipements et à prévenir les arrêts soudains. Cette approche structurée se compose de divers jalons qui rythment le cycle de vie des interventions.

Étape 1 : Inventaire des équipements

🎯 Objectif : Identifier ce qui doit être maintenu

- Recenser tous les équipements techniques (machines, installations, véhicules…)

- Attribuer à chaque bien un identifiant unique (code, numéro de série)

- Renseigner des informations clés : localisation, fabricant, année de mise en service, criticité

📋 Exemple :

| ID | Équipement | Localisation | Criticité |

|---|---|---|---|

| EQ-001 | Pompe de relevage | Sous-sol Bât. A | Haute |

| EQ-002 | Groupe électrogène | Toit Bât. B | Moyenne |

📌 Étape 2 : Planification des interventions

🎯 Objectif : Déterminer quand et quoi entretenir

- Établir un plan de maintenance préventive selon la fréquence (mensuelle, annuelle…)

- Intégrer des interventions conditionnelles (vibrations, pression…)

- Définir les ressources humaines et matérielles à allouer

📅 Exemple de planning :

| Équipement | Tâche | Fréquence | Responsable |

|---|---|---|---|

| Chaudière | Purge du circuit | Annuelle | Tech. Paul |

| Ventilation | Nettoyage des filtres | Trimestrielle | Tech. Omar |

📌 Étape 3 : Réalisation des tâches

🎯 Objectif : Exécuter les interventions dans les délais

- Affecter les techniciens et donner accès aux fiches techniques ou gammes de maintenance

- Vérifier la disponibilité des pièces de rechange

- Enregistrer chaque intervention (date, durée, anomalies)

🛠️ Bonnes pratiques :

- Utiliser des checklists standardisées

- Respecter les consignes de sécurité

- Noter les observations terrain

📌 Étape 4 : Suivi et enregistrement

🎯 Objectif : Assurer la traçabilité et l’historique

- Compléter un registre d’interventions (manuel ou via GMAO)

- Suivre les temps d’arrêt, les coûts et les réparations effectuées

- Conserver les données pour les audits (ISO 9001, sécurité, environnement)

📊 Exemple d’enregistrement :

| Date | Équipement | Action réalisée | Durée | Observations |

|---|---|---|---|---|

| 2025-06-10 | Climatisation | Remplacement filtre | 45 min | Filtre très encrassé |

📌 Étape 5 : Analyse et amélioration continue

🎯 Objectif : Optimiser les performances et réduire les pannes

- Suivre les indicateurs de performance (KPI) :

- MTBF (temps moyen entre pannes)

- MTTR (temps moyen de réparation)

- Taux de réalisation des tâches planifiées

- Identifier les équipements à fiabiliser

- Ajuster les fréquences ou tâches en fonction des données collectées

📈 Exemple de KPI :

| Indicateur | Valeur cible | Valeur actuelle |

|---|---|---|

| MTBF | > 200 h | 185 h |

| Taux de réalisation plan | 95 % | 88 % |

📌 Étape 6 : Mise à jour du plan

🎯 Objectif : Adapter le système aux évolutions

- Intégrer les nouveaux équipements dans le système

- Réévaluer les plans de maintenance selon l’usage réel

- Impliquer les techniciens dans les revues de performance

🌀 C’est un processus continu : chaque cycle d’intervention améliore le suivant.

Une gestion efficace de la maintenance repose sur une chaîne bien structurée :

➡ Identifier → Planifier → Exécuter → Tracer → Analyser → Améliorer

Plus la démarche est suivie avec rigueur, plus l’organisation devient réactive, fiable et rentable.

🔧 Méthodes de Maintenance : Panorama Complet

Les principales méthodes de maintenance utilisées dans les industries, les bâtiments et les services techniques comprennent la maintenance préventive, curative, conditionnelle et prédictive. Chaque approche possède ses propres avantages et son contexte d’application approprié.

La maintenance préventive consiste à effectuer des interventions régulières sur les équipements afin de les maintenir en bon état de fonctionnement et éviter les pannes. Ce type de maintenance requiert une planification rigoureuse. À l’inverse, la maintenance curative ne se déclenche que lorsqu’une panne se produit, ce qui implique généralement des coûts plus élevés.

La maintenance conditionnelle surveille l’état de santé des machines grâce à des inspections et des tests périodiques, permettant d’identifier précisément les signes de dégradation. Enfin, la maintenance prédictive anticipe les défaillances à venir grâce à l’analyse de données issues de capteurs, garantissant la disponibilité optimale des équipements.

1. 🛠️ Maintenance corrective (ou curative)

Intervention après la défaillance d’un équipement.

🔧 Exemples :

- Réparer un moteur tombé en panne

- Remplacer une ampoule grillée

✅ Avantages :

- Peu de planification initiale

- Coût immédiat faible si la panne est rare

❌ Inconvénients :

- Temps d’arrêt non maîtrisé

- Risque de dommages en chaîne

- Coûts élevés à long terme

2. 📅 Maintenance préventive

Maintenance planifiée, réalisée à intervalles réguliers pour éviter les pannes.

📆 Sous-types :

- Calendrier fixe : ex. tous les 3 mois

- Selon usage : ex. après 1000 heures de fonctionnement

🔧 Exemples :

- Graissage de moteurs tous les 3 mois

- Vérification annuelle de la chaudière

✅ Avantages :

- Réduction des pannes imprévues

- Prolongation de la durée de vie

❌ Inconvénients :

- Peut entraîner des coûts inutiles si mal dimensionnée

- Besoin de bonne organisation/planning

3. 🧪 Maintenance conditionnelle

Intervention déclenchée en fonction de l’état réel d’un équipement (capteurs, contrôles).

📊 Surveillance :

- Température, vibration, pression, consommation d’énergie…

🔧 Exemples :

- Remplacement d’un filtre quand il atteint un seuil de colmatage

- Ajustement de tension moteur selon vibration mesurée

✅ Avantages :

- Ciblée et efficace

- Moins d’interventions inutiles

❌ Inconvénients :

- Coût initial élevé (capteurs, systèmes de surveillance)

- Analyse technique nécessaire

4. 🔮 Maintenance prédictive

Utilise l’analyse des données et des algorithmes pour prévoir les défaillances avant qu’elles n’arrivent.

🧠 Technologies :

- Intelligence artificielle

- Machine learning

- Historique de pannes

🔧 Exemples :

- Analyse des vibrations pour prédire la casse d’un roulement

- Prévision de défaillance par comportement thermique

✅ Avantages :

- Optimisation maximale du temps d’arrêt

- Prévention des défaillances majeures

❌ Inconvénients :

- Très technologique

- Investissement en outils d’analyse et compétences

5. Maintenance systématique

Remplacement automatique d’un composant indépendamment de son état, selon une périodicité fixe.

🔧 Exemples :

- Changement des lampes tous les 12 mois, qu’elles fonctionnent ou non

✅ Avantages :

- Simplicité d’exécution

- Réduction des risques critiques

❌ Inconvénients :

- Surcoûts liés aux remplacements inutiles

- Impact environnemental possible

🧩 Comparatif synthétique

| Méthode | Prévention | Coût initial | Réactivité | Besoin en technologie |

|---|---|---|---|---|

| Corrective | ❌ Non | 🔸 Faible | ❌ Faible | 🔸 Faible |

| Préventive | ✅ Oui | 🔸 Moyen | 🔸 Moyen | 🔸 Moyen |

| Conditionnelle | ✅ Oui | ⚠️ Élevé | ✅ Élevée | ✅ Élevé |

| Prédictive | ✅ Oui | ⚠️ Très élevé | ✅ Très élevée | ✅ Très élevé |

| Systématique | ✅ Oui | 🔸 Moyen | 🔸 Moyen | 🔸 Faible |

🛠️ Mettre en œuvre une gestion de maintenance efficace : approche pratique

La mise en place d’une maintenance efficace: une approche pragmatique. Gérer l’entretien est bien plus qu’une série d’interventions techniques. C’est une stratégie opérationnelle visant à garantir la disponibilité, la fiabilité et la longévité de l’équipement. Son implémentation doit progresser prudemment, avec structure et en s’adaptant au contexte. L’application progressive d’une gestion structurée de la maintenance, ajustée à chaque situation, est essentielle pour répondre aux enjeux de disponibilité et de performance dans la durée.

1. 📋 Partir d’un inventaire fiable des équipements

✔ Objectif :

Identifier ce qui doit être maintenu pour ne pas agir à l’aveugle.

Étapes :

- Recenser tous les équipements techniques

- Attribuer un identifiant unique à chaque bien

- Enregistrer : localisation, fabricant, date de mise en service, criticité

📌 Outil utile : registre Excel ou logiciel GMAO (Gestion de Maintenance Assistée par Ordinateur)

2. 🧭 Définir une stratégie de maintenance adaptée

✔ Objectif :

Choisir les bonnes méthodes de maintenance en fonction des équipements.

- Maintenance préventive pour les équipements critiques

- Maintenance conditionnelle ou prédictive pour les installations sensibles

- Maintenance corrective tolérée sur les équipements non critiques

📌 Conseil pratique : Priorisez les actions avec une matrice criticité / fréquence de panne

3. 🗓️ Élaborer un planning de maintenance

✔ Objectif :

Anticiper les interventions et organiser les ressources.

Actions :

- Déterminer les fréquences (mensuelle, annuelle…)

- Associer des responsables par tâche

- Équilibrer la charge de travail sur l’année

📌 Outil utile : chronogramme Excel ou calendrier intégré à une GMAO

4. 🧑🔧 Former et impliquer les techniciens

✔ Objectif :

S’assurer que les équipes comprennent les procédures et utilisent les outils.

- Former à l’usage de la GMAO, aux gammes de maintenance

- Mettre à disposition des checklists d’intervention

- Valoriser le retour d’expérience du terrain

📌 Astuce pratique : mettre en place un tableau de bord mural (KPI, planning visuel)

5. 🗃️ Tracer toutes les interventions

✔ Objectif :

Constituer un historique fiable pour le suivi et les audits.

- Enregistrer : date, durée, cause, action, pièces utilisées

- Standardiser les rapports (papier ou numériques)

- Classer par équipement et par type de tâche

📌 Outil utile : fiche de maintenance ou enregistrement direct en GMAO

6. 📊 Mettre en place des indicateurs de suivi

✔ Objectif :

Évaluer la performance et ajuster la stratégie.

| Indicateur | Finalité |

|---|---|

| MTBF | Temps moyen entre pannes |

| MTTR | Temps moyen de réparation |

| % plan réalisé | Fiabilité de l’exécution prévue |

| Coût moyen par tâche | Optimisation financière |

📌 Conseil : actualiser les indicateurs mensuellement et les partager avec l’équipe

7. 🔁 Piloter l’amélioration continue

✔ Objectif :

Corriger, fiabiliser, améliorer.

- Réviser les fréquences si trop de pannes surviennent

- Identifier les équipements à renouveler

- Capitaliser les bonnes pratiques internes

📌 Action pratique : organiser une revue de maintenance annuelle avec responsables de production et maintenance

✅ En résumé : la boîte à outils d’une mise en œuvre réussie

| Élément clé | Outil ou support pratique |

|---|---|

| Registre des équipements | Tableau Excel ou GMAO |

| Planning des tâches | Chronogramme ou calendrier GMAO |

| Suivi d’interventions | Fiches papier / GMAO |

| Pilotage par indicateurs | Tableau de bord Excel |

| Communication et formation | Réunions, fiches procédures |

Cet article est aussi une base pour les formateurs en maintenance! Composer votre Cours de Maintenance Industrielle PPT – Support PowerPoint Complet