Fiche Méthode : Choisir le Meilleur Calendrier de Maintenance

Cette Fiche vous aide à mettre en place un calendrier de maintenance efficace.

Objectif :

Déterminer et mettre en place un calendrier de maintenance adapté aux besoins de chaque équipement afin d’assurer une performance optimale, d’éviter les pannes imprévues et de maximiser la durée de vie des machines.

Étapes pour Choisir le Meilleur Calendrier de Maintenance

1. Identification des Équipements et Criticité

Étapes :

- Lister tous les équipements à maintenir.

- Évaluer la criticité de chaque équipement (impact sur la production, coûts de réparation, risques de sécurité).

- Classer les équipements en fonction de leur importance (équipements critiques, importants, non critiques).

Outils :

- Matrice de criticité.

- Évaluation des coûts d’arrêt et des risques de pannes.

Exemple : Un compresseur dans une usine de production est critique car une panne peut arrêter la production entière.

2. Comprendre les Exigences Techniques des Équipements

Étapes :

- Consulter les recommandations du fabricant (fréquence des maintenances, pièces à remplacer).

- Analyser les données d’historique de maintenance : fréquence des pannes, durée de vie des composants.

- Tenir compte des conditions de fonctionnement (charges, environnement, température).

Outils :

- Documentation du fabricant.

- Données d’historique dans un système de gestion de maintenance (GMAO).

Exemple : Un moteur électrique utilisé dans un environnement poussiéreux pourrait nécessiter une maintenance plus fréquente qu’indiqué par le fabricant.

3. Choix de la Stratégie de Maintenance

Étapes :

- Maintenance corrective : Intervenir uniquement en cas de panne. Utilisé pour les équipements non critiques où les temps d’arrêt ont un impact faible.

- Maintenance préventive : Planifier des interventions à intervalles réguliers (temps, cycles, heures d’utilisation). Utilisé pour les équipements avec une fréquence de défaillance connue.

- Maintenance conditionnelle : Basée sur des capteurs et l’état réel de l’équipement (vibrations, température, lubrification). Convient aux équipements critiques.

- Maintenance prédictive : Analyse des données historiques et des tendances pour anticiper les pannes à venir. Requiert des capteurs IoT et des outils d’analyse de données.

Outils :

- Capteurs IoT pour la surveillance en temps réel.

- Systèmes SCADA ou GMAO pour les analyses prédictives.

- Calendriers basés sur le MTBF (Mean Time Between Failures).

Exemple : Une pompe critique peut bénéficier d’une maintenance conditionnelle avec des capteurs surveillant la pression et les vibrations, permettant d’intervenir avant qu’une panne ne survienne.

4. Mise en Place du Calendrier de Maintenance

Étapes :

- Créer un planning de maintenance en tenant compte des cycles d’utilisation des machines.

- Pour les équipements intermittents, baser la fréquence des maintenances sur les heures d’utilisation.

- Équilibrer les tâches de maintenance dans le temps pour éviter les surcharges de travail.

- Inclure des marges de sécurité pour les équipements critiques.

Outils :

- Outils de gestion de maintenance assistée par ordinateur (GMAO).

- Logiciels de planification pour la création de calendriers interactifs.

Exemple : Planifier la maintenance préventive d’un moteur tous les 6 mois ou 1000 heures d’utilisation, selon la première limite atteinte.

5. Surveillance et Ajustement Continu

Étapes :

- Surveiller les indicateurs clés de performance (KPI) pour évaluer l’efficacité du calendrier (MTBF, MTTR, disponibilité des équipements).

- Ajuster la fréquence des interventions selon les retours des données de maintenance et les conditions d’utilisation.

- Intégrer des alertes automatiques via des capteurs pour signaler la nécessité d’interventions anticipées.

Outils :

- Suivi des KPI via des tableaux de bord.

- Alertes automatiques des systèmes de surveillance en temps réel.

Exemple : Si le KPI “MTBF” (temps moyen entre pannes) montre une diminution, il est peut-être nécessaire d’augmenter la fréquence des maintenances.

6. Suivi des Coûts et Efficacité

Étapes :

- Comparer les coûts de maintenance préventive avec les coûts d’immobilisation et de réparation en cas de panne.

- Analyser les économies réalisées en fonction de la réduction des temps d’arrêt et des pannes imprévues.

- Optimiser le calendrier pour minimiser les coûts tout en maximisant la fiabilité des équipements.

Outils :

- GMAO pour suivre les coûts de maintenance.

- Rapports d’analyse des coûts.

Exemple : Si la maintenance préventive permet d’éviter des pannes fréquentes, les économies réalisées en termes de production perdue peuvent justifier l’investissement en maintenance prédictive ou conditionnelle.

Choisir le meilleur calendrier de maintenance dépend de plusieurs facteurs, notamment la criticité des équipements, les recommandations du fabricant, les conditions de fonctionnement, et les données collectées sur l’état des machines. Un calendrier de maintenance optimisé garantit une meilleure disponibilité des équipements tout en réduisant les coûts de maintenance et les risques de pannes.

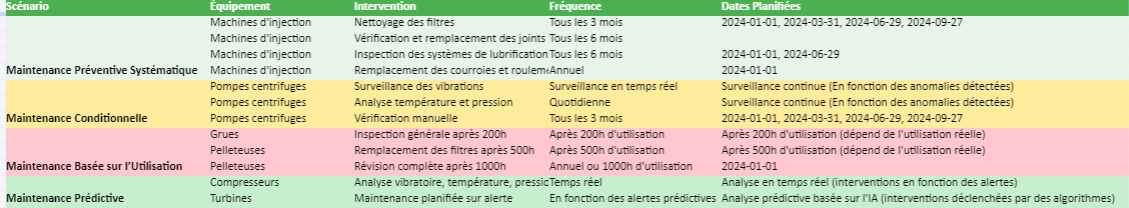

Scénarios de Calendrier de Maintenance Efficace

Voici quatre scénarios illustrant différents types de calendriers de maintenance efficaces, adaptés à diverses situations et types d’équipements :

Scénario 1 : Maintenance Préventive Systématique – Équipements de Production Non-Critiques

Contexte :

Dans une usine de production de produits en plastique, les machines d’injection et de moulage sont utilisées de façon continue. Ces machines ne sont pas considérées comme critiques pour la chaîne de production globale, mais leur panne peut entraîner des retards dans les livraisons.

Calendrier de Maintenance :

- Maintenance Préventive Systématique : Un calendrier basé sur le temps est mis en place pour les machines, avec des interventions toutes les 3 mois pour une révision générale.

- Intervalles de maintenance :

- Nettoyage des filtres : Tous les 3 mois.

- Vérification et remplacement des joints : Tous les 6 mois.

- Inspection des systèmes de lubrification : Tous les 6 mois.

- Remplacement des courroies et des roulements : Annuel.

Avantages :

- Réduction des arrêts imprévus grâce à des inspections régulières.

- Prévention des pannes majeures en intervenant avant que les composants ne s’usent excessivement.

KPI Suivi :

- MTBF (Mean Time Between Failures) : Mesurer l’intervalle moyen entre les pannes pour ajuster la fréquence des interventions.

Scénario 2 : Maintenance Conditionnelle – Équipements Critiques dans une Usine de Traitement Chimique

Contexte :

Dans une usine de traitement chimique, les pompes centrifuges jouent un rôle crucial dans la circulation des produits chimiques. Une panne peut entraîner des fuites dangereuses et des arrêts de production importants.

Calendrier de Maintenance :

- Maintenance Conditionnelle : La maintenance est basée sur la surveillance en temps réel des paramètres critiques des pompes.

- Intervalles de maintenance :

- Surveillance des vibrations avec capteurs en temps réel.

- Analyse de la température et de la pression : Tous les jours via un SCADA.

- Intervention uniquement si des anomalies sont détectées dans les niveaux de vibration ou la température.

- Vérification manuelle et nettoyage : Tous les 3 mois si aucune anomalie n’est détectée.

Avantages :

- Réduction des coûts de maintenance car les interventions sont effectuées uniquement en cas de besoin.

- Surveillance continue garantissant des temps d’arrêt minimaux et évitant des pannes catastrophiques.

KPI Suivi :

- Taux d’alertes prédictives : Mesurer le nombre d’interventions déclenchées par les alertes conditionnelles et leur efficacité pour éviter les pannes.

Scénario 3 : Maintenance Basée sur l’Utilisation – Équipements Intermittents dans une Entreprise de Construction

Contexte :

Dans une entreprise de construction, les grues et les pelleteuses sont utilisées de façon intermittente. Leur maintenance doit être basée sur les heures d’utilisation plutôt que sur des intervalles fixes.

Calendrier de Maintenance :

- Maintenance Basée sur l’Utilisation : Le calendrier est basé sur le nombre d’heures d’utilisation réel des machines.

- Intervalles de maintenance :

- Inspection générale après 200 heures d’utilisation (contrôle des systèmes hydrauliques, lubrification des pièces mobiles).

- Remplacement des filtres après 500 heures d’utilisation.

- Révision complète après 1000 heures d’utilisation ou chaque année (selon la première limite atteinte).

Avantages :

- Maintenance mieux adaptée aux cycles d’utilisation réels, ce qui évite des interventions inutiles.

- Réduction des coûts de maintenance grâce à une meilleure planification.

KPI Suivi :

- Coût de maintenance par heure d’utilisation : Mesurer l’efficacité du calendrier en suivant les coûts par rapport aux heures de fonctionnement des équipements.

Scénario 4 : Maintenance Prédictive – Production Continue dans une Raffinerie

Contexte :

Dans une raffinerie de pétrole, les compresseurs et les turbines sont des équipements critiques fonctionnant en continu. Une panne non planifiée pourrait entraîner des pertes énormes.

Calendrier de Maintenance :

- Maintenance Prédictive : Utilisation de capteurs et de systèmes d’intelligence artificielle (IA) pour analyser les données en temps réel et prévoir les pannes.

- Intervalles de maintenance :

- Analyse vibratoire, température, et pression en temps réel via des capteurs IoT.

- Algorithmes prédictifs utilisant des données historiques pour déterminer quand des interventions sont nécessaires.

- Maintenance planifiée uniquement lorsque des signes de défaillance sont détectés.

Avantages :

- Maximisation de la durée de fonctionnement des équipements.

- Réduction des arrêts non planifiés et des coûts de réparation d’urgence.

- Optimisation des ressources humaines en planifiant les interventions de manière plus efficace.

KPI Suivi :

- Disponibilité des équipements : Mesurer le pourcentage de temps où les équipements sont en fonctionnement sans interruption.

- MTTR (Mean Time To Repair) : Suivre le temps moyen de réparation après une alerte prédictive.

Ces quatre scénarios démontrent différentes approches de calendrier de maintenance adaptées à des contextes spécifiques. Selon les types d’équipements, leur criticité, et les conditions d’utilisation, vous pouvez choisir entre des méthodes préventives systématiques, conditionnelles, basées sur l’utilisation, ou encore prédictives pour maximiser la performance tout en réduisant les coûts et les temps d’arrêt imprévus.