TPM, maintenance planifiée et LOTO : Modèle Excel – Checklist, Grille RACI, Audit Croisé, Tableau de Bord

Recommandés

Plutôt que de traiter TPM, maintenance planifiée et LOTO comme trois programmes parallèles, adoptons un angle unique : la sécurité est la condition de la performance, et la planification est le rythme qui rend la sécurité et la fiabilité répétables.

Dit autrement : LOTO (Lockout/Tagout) verrouille le risque avant toute intervention, la maintenance planifiée donne le tempo (quoi, quand, qui, comment), et la TPM (Total Productive Maintenance) ancre les pratiques dans la culture quotidienne, côté production et maintenance.

1) Rappels express

TPM (Total Productive Maintenance)

Objectif : zéro panne, zéro défaut, zéro accident. Les piliers les plus utiles pour notre sujet :

- Maintenance autonome (AM) : l’opérateur maîtrise propreté, lubrification de base, points critiques et détections visuelles simples.

- Maintenance planifiée (PM) : gammes périodiques, inspections, remplacements préventifs/predictifs.

- Qualité maintenance : prévenir les défauts d’équipement qui créent des rebuts.

- Sécurité & Environnement : intégrer la prévention des risques à chaque tâche.

Maintenance planifiée

C’est la colonne vertébrale : inventaire des actifs, criticité, gammes d’entretien, pièces de rechange, planning, ressources, indicateurs (MTBF, MTTR, TRS/OEE…).

LOTO (Lockout/Tagout)

Procédure formelle d’isolement des énergies avant intervention : identification des sources (électrique, hydraulique, pneumatique, thermique, chimique…), application des verrous/étiquettes, try-out (essai d’absence d’énergie), enregistrement et levée.

2) Pourquoi lier les trois ? La logique « flux zéro »

Un arrêt imprévu survient, on intervient dans l’urgence, la pression monte… C’est précisément là que la consignation (LOTO) est non négociable, et que des gammes planifiées évitent l’improvisation. La TPM, elle, empêche le glissement progressif qui crée ces urgences (encrassement, lubrification insuffisante, fixations desserrées, dérives de réglages).

En les combinant, on obtient :

- Zéro accident : LOTO comme pré-condition à toute tâche.

- Zéro panne : planification + exécution standardisée.

- Zéro défaut : AM + contrôles qualité orientés « cause racine ».

3) L’architecture d’un système intégré (processus, rôles, objets)

Processus 5 étapes

- Planifier : criticité des équipements, périodicités, fenêtres d’arrêt, pièces, compétences, LOTO requis.

- Préparer : kits de pièces, checklists, documents (gammes, schémas énergétiques), permis, consignes LOTO.

- Exécuter : application stricte LOTO, try-out, réalisation de la gamme, relevés, photos/évidences.

- Clore : re-mise en service, contrôle qualité, levée LOTO, mise à jour des historiques.

- Apprendre : revue hebdo (écarts, causes, standardisation), ajustement des gammes et fréquences.

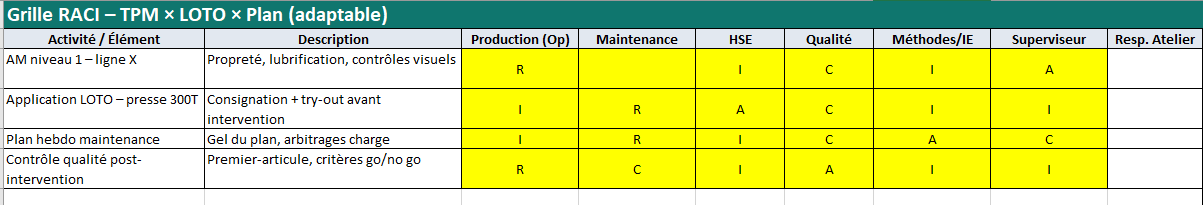

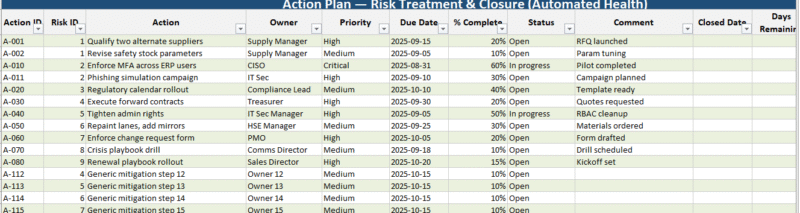

RACI type

- Production : AM niveau 1 (propreté, resserrages simples), détection d’anomalies.

- Maintenance : PM, correctif planifié, essais fonctionnels, mise à jour dossiers.

- HSE : propriété du standard LOTO, audits de conformité, délivrance des permis.

- Qualité : points de contrôle post-intervention, impacts TRS/rebuts.

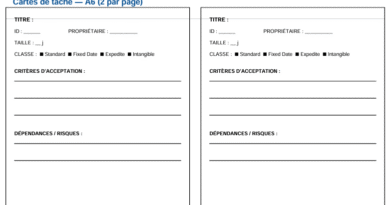

Objets de gestion

- Fiches AM standardisées (points, méthodes, tolérances).

- Gammes PM (fréquence, outillage, temps standard, critères « go/no go »).

- Cartographie énergétique & procédures LOTO par équipement.

- Backlog d’ordres de travail, planning gelé (au moins 70–80 % des heures planifiées).

- Tableau de bord commun (sécurité + fiabilité + qualité).

4) Feuille de route « 90 jours » (déploiement pragmatique)

J0–30 : Cadre & sécurité

- Criticité équipements (ABC) et risques majeurs.

- Cartographie des énergies + standards LOTO (codes atelier : BS/PS/GA/ST/UT ; codes énergie : EL/HY/PN/TH/CH).

- Démarrage AM niveau 1 (5S, lubrification basique, points visuels).

- Première boucle d’audits LOTO (conformité + try-out documenté).

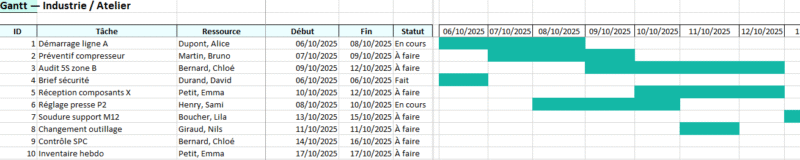

J31–60 : Plan de maintenance

- Construction des gammes PM (lubrification, inspections, étalonnages, remplacements).

- Sizing des pièces de rechange, kits « prêts à intervenir ».

- Plan hebdo stabilisé : créneaux de maintenance intégrés à l’ordonnancement.

- Lien OTD/TRS : coordonner arrêts planifiés avec les à-coups de charge.

J61–90 : Rituels & amélioration

- Réunion hebdo 30 min (Production–Maintenance–HSE–Qualité) : écarts, causes, décisions.

- Pareto des pannes, revue MTBF/MTTR, optimisation des fréquences.

- Standardisation des « meilleures pratiques » (photos, vidéos courtes, checklists visuelles).

- Audit croisé (ligne ↔ atelier) TPM + LOTO.

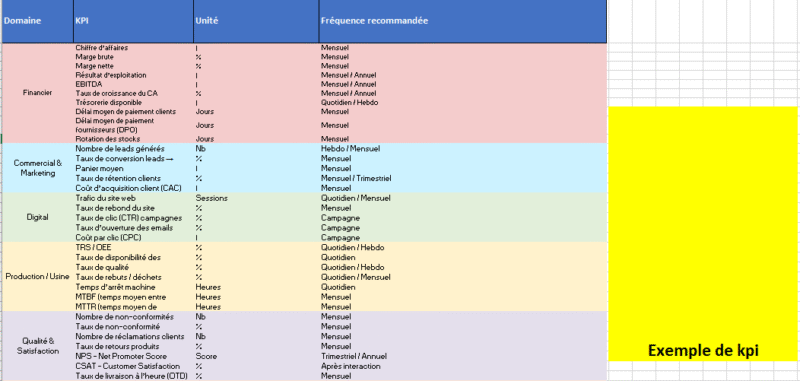

5) Indicateurs clés (cibles réalistes)

- Sécurité : 100 % des interventions LOTO conformes, 0 accident lié à la consignation, 0 try-out manquant.

- Planification : ≥ 80 % d’heures planifiées vs total heures, backlog < 4 semaines.

- Fiabilité : MTBF en hausse, MTTR en baisse, TRS/OEE en hausse.

- Qualité : rebuts liés à dérives d’équipement en baisse (défauts « machine »).

- TPM/AM : score audits 5S & AM, % anomalies détectées par les opérateurs, temps AM effectif/planifié.

Astuce : consolidez ces KPIs sur un dashboard unique mêlant tâches TPM, plan PM et enregistrements LOTO (avec des vues « Overdue », « Due in 7 days », conformité LOTO).

6) Cas condensé – atelier automobile (robot de soudure)

Contexte : baisse de TRS, éclats de soudure, arrêts « aléatoires ».

Système intégré :

- TPM/AM : nettoyage quotidien capteurs, soufflage buses, vérification leviers de pince, contrôle visuel câblage.

- Plan PM hebdo : dressage pins, mesure force de serrage, lub points X/Y, contrôle refroidissement.

- LOTO : code atelier BS, énergie EL, procédure BS-EL-RBXX ; try-out systématique avant maintenance.

Résultat : régularité du point de soudure, –40 % d’arrêts courts, suppression des interventions « à chaud », meilleure tenue géométrique en carrosserie.

Clé de voûte : la planification a rythmé AM + PM, LOTO a sécurisé l’exécution, TPM a pérennisé la routine au poste.

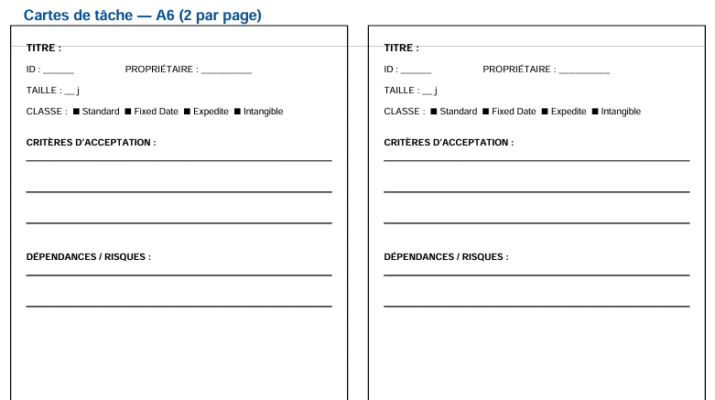

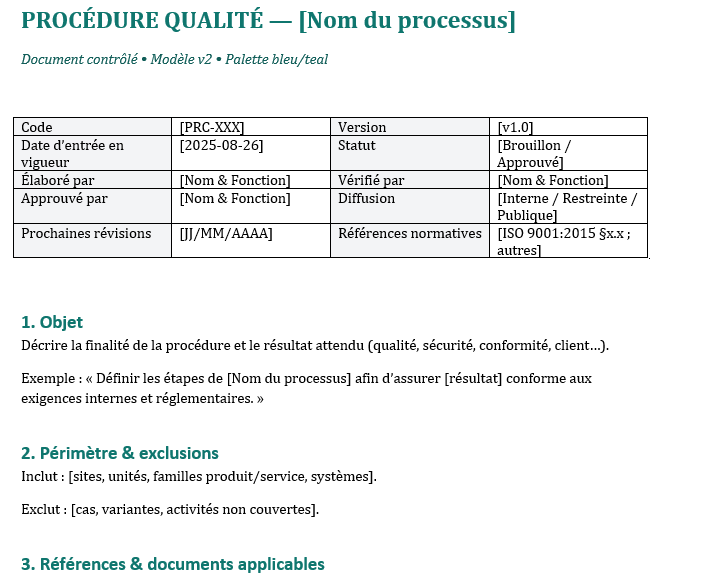

7) Standards opérationnels à formaliser

- Fiche AM par poste (photos « bon/mauvais », couple de serrage, tolérances rapides).

- Gamme PM (fréquence, temps, outillage, critères d’acceptation, enchaînement).

- Procédure LOTO par équipement (points d’isolement, séquence, try-out, pictos d’énergie).

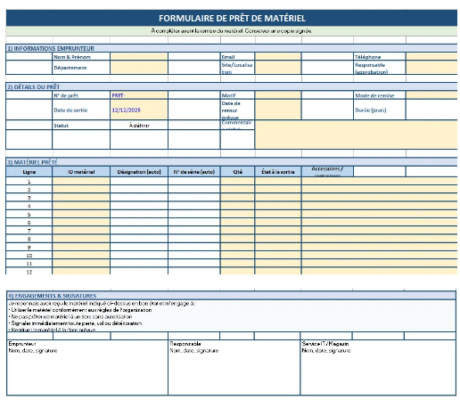

- Permis de travail (co-validation Production–Maintenance–HSE).

- Plan hebdo figé – réunions « de gel » avec arbitrage charge/maintenance.

- Retour en service (checklist fonctionnelle + contrôle qualité au premier-articule).

- Revue hebdo (tableau de bord, Pareto, décisions d’ajustement).

- Audit croisé (ligne ↔ atelier) : check AM/PM/LOTO in situ.

8) Erreurs fréquentes et parades

- LOTO « nominal » mais incomplet (ou try-out oublié) → Règle d’or : aucun début d’intervention sans try-out enregistré.

- AM réduite au nettoyage → inclure points critiques (resserrages, niveaux, capteurs), pas seulement l’esthétique.

- Planning irréaliste (trop de tâches, trop serrées) → dimensionner par criticité et charge réelle, viser ≥80 % planifié tenable.

- Gammes vagues (« vérifier » sans critère) → chaque étape doit porter un critère « go/no go ».

- Découplage Production–Maintenance → codéfinir les fenêtres d’arrêt et les priorités, partager le même tableau de bord.

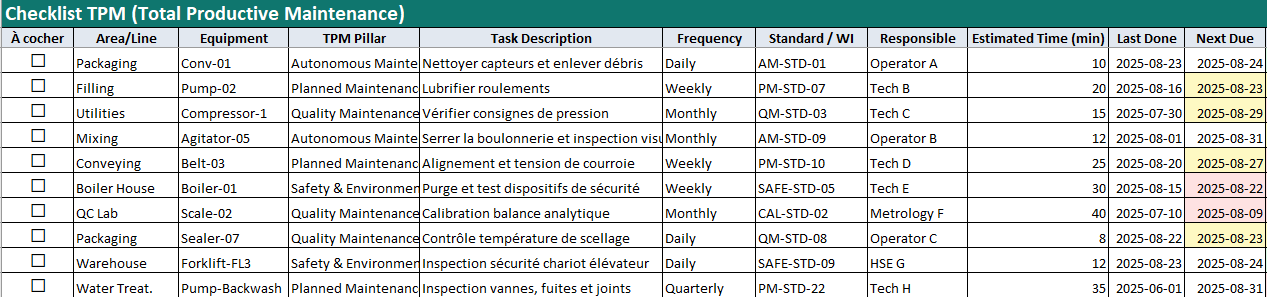

9) Outillage pratique (modèle Excel ou GMAO)

Un modèle intégré aide à ancrer la méthode :

- TPM_Checklist : tâches par équipement, fréquence, responsable, statut, LOTO requis, code énergie (EL/HY/PN/TH/CH) avec pictogrammes, échéance auto via fréquence.

- Maintenance_Planifiee : gammes, pièces, ressources, LOTO ID auto (ex.

BS-EL-###). - LOTO_Log : journal complet (atelier, énergie, try-out, heures, statut), ID auto daté (ex.

PS-CH-yyyymmdd-###). - Dashboard : total tâches, % Done, Overdue, Due in 7 days, LOTO ce mois.

- Checklist_Impression : vue filtrée « Due in 7 days » prête à imprimer avec cases ☐/☑.

Si vous migrez en GMAO, répliquez la même structure : attributs d’énergie, champs LOTO, liens vers documents (procédure, schémas), règles de validation et rapports sécurité/fiabilité communs.

10) Un seul système, trois rôles

- LOTO sécurise chaque intervention : non négociable.

- Maintenance planifiée fournit la cadence et la prévisibilité : sans rythme, pas de maîtrise.

- TPM installe la discipline quotidienne au poste : sans culture, pas de durabilité.

Lier les trois, c’est passer d’actions ponctuelles à un système qui prépare, exécute et améliore en continu. Le résultat visible : moins d’accidents, moins d’arrêts, moins de défauts — et une production qui tient ses délais sans brûler de capital humain.

Mini-annexe : lexique rapide

- AM : Maintenance autonome (opérateurs).

- PM : Maintenance planifiée (technicité maintenance).

- LOTO : Consignation/étiquetage des énergies avec try-out.

- MTBF/MTTR : temps moyen entre pannes / temps moyen de réparation.

- TRS/OEE : performance globale (disponibilité × performance × qualité).

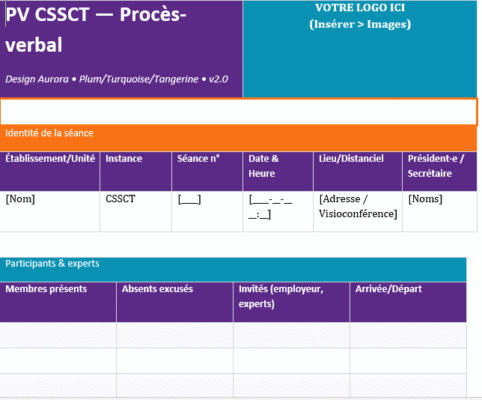

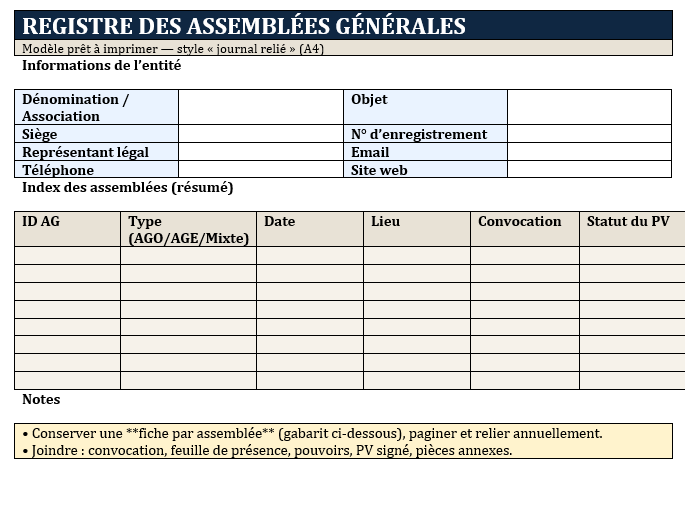

TPM, maintenance planifiée et LOTO – Modèle Excel

Structure & but

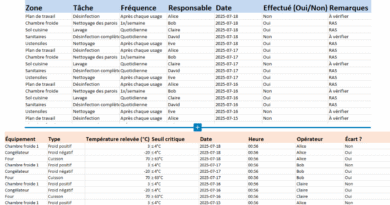

Un classeur Excel prêt à l’emploi pour piloter TPM, maintenance planifiée et LOTO dans un même fichier. Design lisible : bannière de titre vert/teal, en-têtes gris, formats dates/temps normalisés.

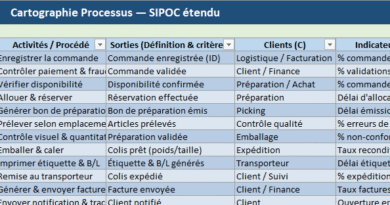

Onglets

- Paramètres

Listes maîtres et mappings utilisés partout :

- Listes déroulantes : Frequency (Daily/Weekly/Monthly/Quarterly/Yearly), Status (Not Started/In Progress/Done), Priority (Low/Medium/High), Yes/No, TPM_Pillar (5S, Autonomous Maintenance, Planned Maintenance, Quality Maintenance, Training & Education, Safety & Env., EEM, Office TPM), Maint_Type (Preventive, Predictive, Corrective, Calibration, Inspection).

- Mapping Fréquence → Jours (ex. Weekly = 7) pour calculer les prochaines échéances.

- Noms définis (LIST_… et MAP_Freq) pour fiabiliser validations et formules.

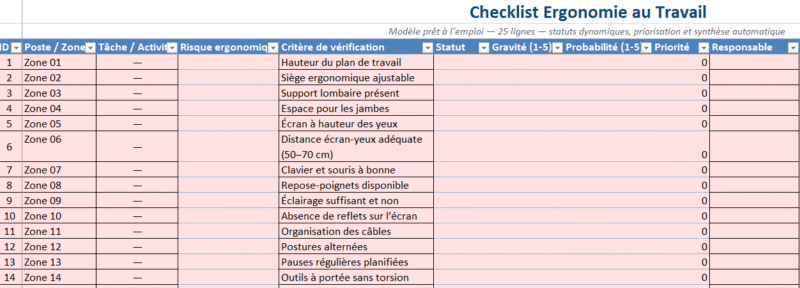

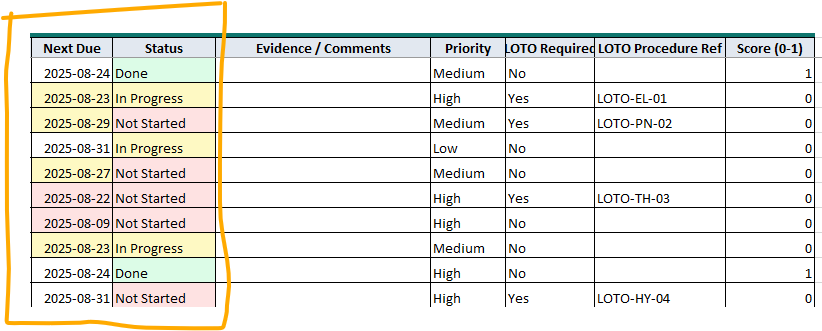

- TPM_Checklist

Checklist opérationnelle par équipement. Colonnes clés :

- Zone/ligne, Equipment, TPM Pillar, Task Description, Frequency, Standard/WI, Responsible, Estimated Time (min), Last Done (date), Next Due (calculée), Status, Evidence/Comments, Priority, LOTO Required (Yes/No), LOTO Procedure Ref, Score (0–1).

- Validations : pilier, fréquence, statut, priorité, Yes/No.

- Formules :

Next Due = Last Done + Jours(fréquence)via XLOOKUP sur le mapping.Score = 1 si Status="Done", sinon 0.

- Mise en forme conditionnelle :

- Statut : Done vert, In Progress jaune, Not Started rouge.

- Échéance : Overdue rouge, ≤ 7 jours jaune.

- Gel des en-têtes et largeurs adaptées.

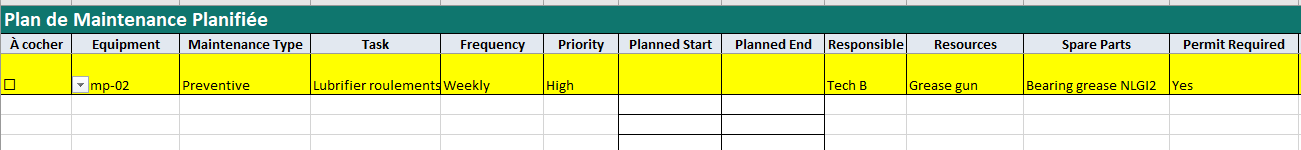

- Maintenance_Planifiee

Plan des interventions (préventif/predictif/correctif/inspection/calibration) :

- Equipment, Maintenance Type, Task, Frequency, Priority, Planned Start/End (dates), Responsible, Resources, Spare Parts, Permit Required, LOTO Required, LOTO ID, Comments.

- Listes déroulantes cohérentes, formats de date configurés, 1 ligne d’exemple.

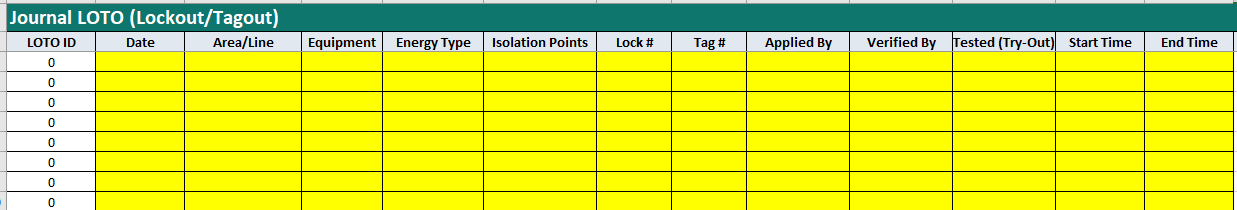

- LOTO_Log

Journal de consignation (traçabilité sécurité) :

- LOTO ID, Date, Area/Line, Equipment, Energy Type (liste : Electrical/Mechanical/Hydraulic/Pneumatic/Thermal/Chemical/Gravity/Other), Isolation Points, Lock #, Tag #, Applied By, Verified By, Tested (Try-Out), Start Time, End Time, Removed By, Permit #, LOTO Required, Status (Open/Closed), Incident?, Comments, Attachments/Link.

- LOTO ID auto : format

yyyymmdd-###(généré par formule). - Listes Yes/No, formats date/heure, gel des en-têtes.

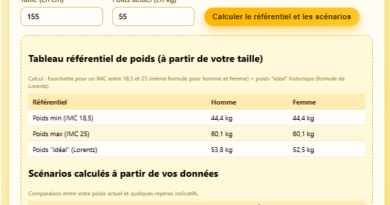

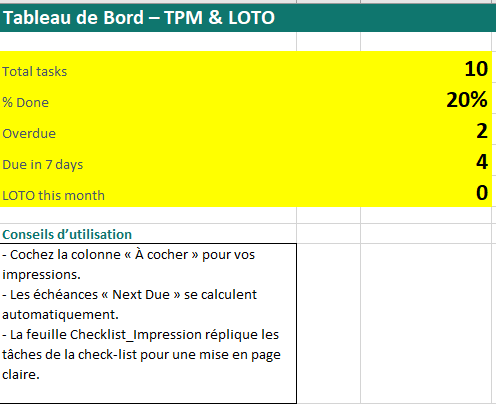

- Dashboard

KPIs calculés automatiquement :

- Total tasks, % Done, Overdue, Due in 7 days, LOTO this month (compte les entrées LOTO du mois en cours).

- Formules basées sur les plages de la checklist et du journal LOTO ; mise en page compacte.

- Mode_d_emploi

Pas-à-pas succinct :

- Personnaliser Paramètres, remplir TPM_Checklist, planifier dans Maintenance_Planifiee, consigner dans LOTO_Log, suivre les KPIs du Dashboard.

Points forts techniques

- Standardisation par noms définis (LIST_… / MAP_Freq) ⇒ validations fiables.

- Échéances automatiques via mapping fréquence→jours (pas de macro).

- Signalement visuel immédiat (statuts & délais) par formats conditionnels.

- Impression facilitée : paysage, entêtes répétées, ajustement 1×2 pages.

Usage recommandé (workflow)

- Renseigner/adapter les listes dans Paramètres.

- Construire la TPM_Checklist (qui, quoi, quand), puis fixer les dates de dernier passage.

- Dérouler le plan de maintenance (créneaux, pièces, permis, LOTO).

- Exécuter en LOTO et consigner dans LOTO_Log (avec try-out).

- Piloter via Dashboard (overdue, à 7 jours, % done, activité LOTO).

Personnalisation simple

- Ajouter/retirer des piliers, types de maintenance, fréquences (mettre à jour le mapping).

- Étendre les énergies si besoin dans LOTO_Log (liste déroulante).

- Modifier les couleurs des formats conditionnels selon votre charte.

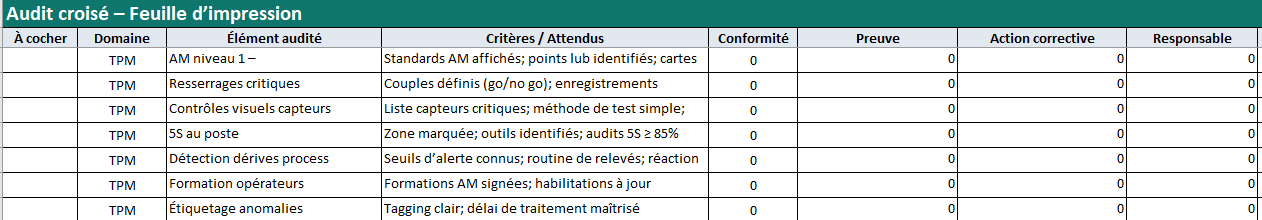

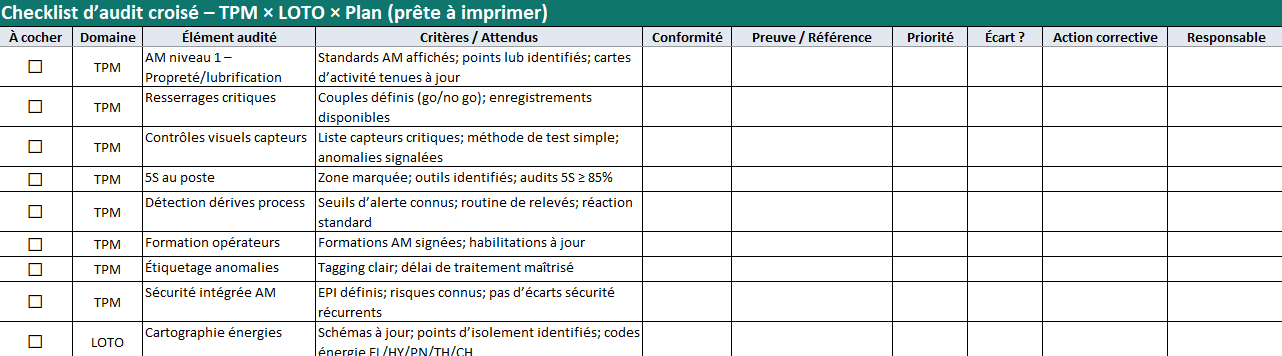

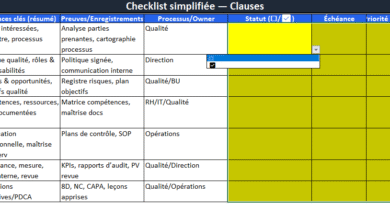

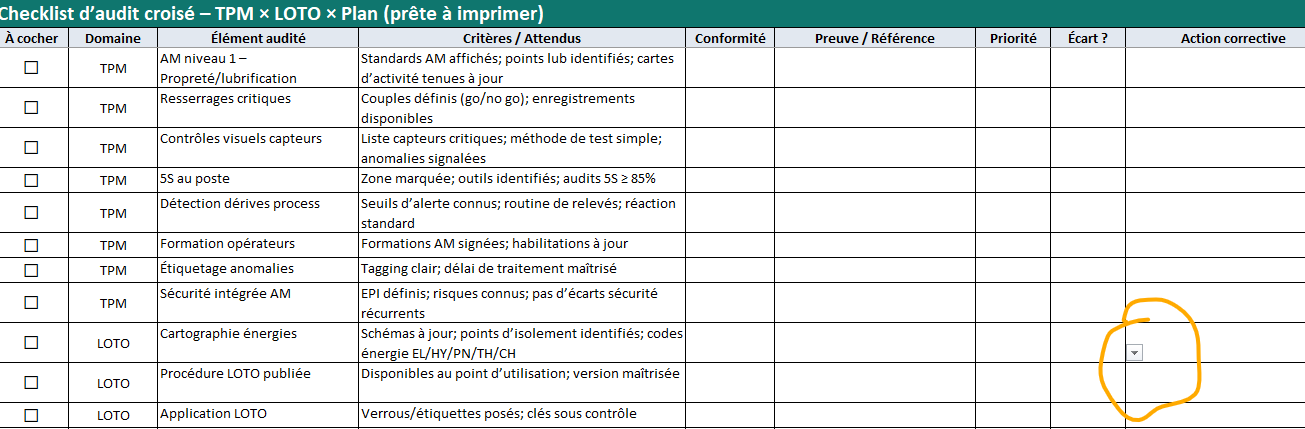

Checklist d’audit croisé (TPM × LOTO × Plan)

- Portée : un seul tableau qui regroupe les vérifications TPM, LOTO et Plan de maintenance (menu déroulant Domaine).

- Colonnes clés :

À cocher (☐/☑), Domaine, Élément audité, Critères/Attendus, Conformité (Oui/Non/N.A.), Preuve/Réf., Priorité (Haute/Moyenne/Basse), Écart ? (Oui/Non), Action corrective, Responsable, Date cible, Statut (Ouverte/En cours/Clôturée), Score (0–1) auto, Commentaires, Revue (auditeur). - Aides & contrôles : listes déroulantes, score automatique (1 si Oui, 0 si Non), couleurs sur la colonne Conformité (vert/rouge/jaune).

- Contenu prêt à l’emploi : 24 items préremplis (8 TPM, 8 LOTO, 8 Plan) avec critères concrets.

- Lecture rapide : bloc Synthèse (nb d’items, % conforme, nb d’écarts).

- Impression : feuille Audit_Impression qui reprend automatiquement les lignes (mise en page large, cases à cocher, en-têtes répétés).

Cas automobile — TPM × LOTO × Maintenance planifiée : sécurité d’abord, performance durable ensuite

Voici un cas automobile développé, en langage simple, qui montre comment TPM, maintenance planifiée et LOTO s’assemblent en un seul système.

1) Contexte (clair)

- Site : usine automobile multi-ateliers — Body Shop (BS), Paint Shop (PS), General Assembly (GA), Stamping (ST), Utilities (UT).

- Problèmes récurrents : arrêts courts, qualité de soudure irrégulière, retouches en peinture, dérives de serrage, interventions « à chaud ».

- Objectif commun : sécuriser (LOTO systématique), stabiliser (plan de maintenance réaliste), impliquer la production (TPM/AM niveau 1) pour augmenter TRS et réduire les défauts.

2) L’angle gagnant

Sécurité d’abord, mais pas à part :

LOTO rend l’intervention sûre, la maintenance planifiée lui donne un rythme, la TPM (autonome) la rend quotidienne côté poste.

On évite les urgences, on standardise, on tient la cadence.

3) Déploiement en 5 étapes (90 jours)

Étape 1 — Sécurité & cadrage (J0–30)

- Cartographier les énergies par équipement (codes énergie : EL/HY/PN/TH/CH) et publier les procédures LOTO au point d’usage (codes atelier : BS/PS/GA/ST/UT).

- Former au try-out (test d’absence d’énergie) et auditer 10 interventions récentes.

- Lister les actifs critiques (sécurité, goulots, pannes coûteuses) et créer les premiers créneaux planifiés.

Étape 2 — TPM/AM niveau 1 au poste (J15–45)

- Standards simples par poste : nettoyer, lubrifier, resserrer les points critiques, check visuel capteurs.

- Fiches « bon/mauvais » avec photos. Tag d’anomalie quand une limite est dépassée.

Étape 3 — Plan de maintenance (J30–60)

- Construire les gammes PM (fréquences, critères “go/no go”, temps standard).

- Préparer kits (outillage + pièces), calendrier gelé (≥80 % des heures planifiées), et pièces mini/maxi.

Étape 4 — Exécuter sous LOTO (J45–75)

- Chaque ordre = LOTO requis ? → si oui : verrouillage + étiquette + try-out.

- Preuves (mesures, photos) jointes à la fiche. Contrôle qualité au redémarrage (premier-articule).

Étape 5 — Stabiliser & améliorer (J60–90)

- Pareto des pannes et micro-arrêts, ajuster les fréquences, supprimer les tâches sans valeur.

- Revue hebdo Production–Maintenance–HSE–Qualité : décisions courtes, standards mis à jour.

4) Exemples concrets par atelier

A. Body Shop (BS) — robot de soudure

- Symptômes : points de soudure irréguliers, retouches, arrêts courts.

- AM (opérateurs) :

- Nettoyage quotidien des capteurs, soufflage des buses, contrôle visuel câblage/pinces.

- PM (maintenance) :

- Hebdo : dressage embouts, contrôle force de serrage, vérif refroidissement pinces.

- Mensuel : sauvegarde paramètres, contrôle capteurs courant.

- LOTO : BS-EL-RBxx (énergie électrique) — isolement contrôleur/robot, try-out.

- Effet attendu : micro-arrêts en baisse, point de soudure plus stable, TRS en hausse.

B. Stamping (ST) — presse 300 T (hydraulique)

- Symptômes : arrêts sécurité, fuites hydrauliques, bourrages aléatoires.

- AM : vérif visuelle protecteurs, nettoyage cellule photoélectrique, niveaux lubrifiants.

- PM :

- Hebdo : tests barrières, graissage, contrôle jeux butées.

- Mensuel : inspection flexibles HY, capteurs d’effort/fin de course.

- LOTO : ST-HY-SPxxx — décompression HY, isolement électrique, try-out mécanique.

- Effet attendu : moins d’arrêts sécurité, stabilité des vitesses, qualité emboutissage.

C. Paint Shop (PS) — cabine + four

- Symptômes : encrassement filtres, défauts d’aspect, retouches.

- AM : changement filtres pré-filtres selon delta P, nettoyage buses, contrôle températures affichées.

- PM :

- Hebdo : étanchéité lignes solvants (CH), aiguilles clapets, capteurs temp. four (TH).

- Mensuel : étalonnage sondes, inspection bande transporteuse du four.

- LOTO : PS-CH-… et PS-TH-… — isolement solvants + purge, isolement thermique/électrique, try-out.

- Effet attendu : retouches ↓, consommation solvants maîtrisée, qualité d’aspect ↑.

D. General Assembly (GA) — vissage & vision

- AM : propreté des caméras, check éclairage/trigger, vérif câbles outils.

- PM : hebdo étalonnage clés dynamométriques, mensuel validation courbes d’assemblage.

- LOTO : GA-EL-TQ/VI… si intervention interne machine.

- Effet attendu : couple conforme, défauts de serrage ↓, retouches ↓.

E. Utilities (UT) — compresseurs & air

- AM : purge sécheur, relevé condensation, check alarmes.

- PM : huile, filtres, test soupapes, fuite réseau.

- LOTO : UT-PN-COMP… (pneumatique).

- Effet attendu : pression stable, moins de “pannes fantômes”.

5) Ce qu’on mesure (exemples de cibles)

- Sécurité : 100 % d’interventions avec LOTO + try-out documenté.

- Planification : ≥ 80 % des heures planifiées / totales ; backlog < 4 sem.

- Fiabilité : micro-arrêts -30 %, MTBF +20 %, MTTR -15 %.

- Qualité : retouches liées machine -25 % ; couple non conforme -50 %.

(chiffres indicatifs pour se donner des ordres de grandeur)

6) Rôles simples (RACI résumé)

- Production (Opérateurs) : R sur AM niveau 1 (propreté, lub, resserrages simples), détection d’anomalies.

- Maintenance : R sur PM/correctif planifié, essais fonctionnels, mise à jour historiques.

- HSE : A sur LOTO (standard, audits, permis).

- Qualité : A sur contrôle post-intervention (premier-articule).

- Superviseur/Resp. Atelier : A sur gel du plan hebdo et arbitrages.

7) Risques à éviter (et parades)

- LOTO partiel ou try-out oublié → check-list LOTO obligatoire, signature double (Maintenance + Production).

- Plan trop chargé → prioriser par criticité ; couper en séquences courtes calées sur l’ordonnancement.

- AM “cosmétique” → inclure points critiques (resserrages, capteurs), pas seulement le nettoyage.

- Gammes floues → chaque étape a un critère “go/no go”.

8) Ce qui change au quotidien

- Sur chaque OT, on voit LOTO requis ? (Oui/Non), code atelier (BS/PS/GA/ST/UT), code énergie (EL/HY/PN/TH/CH), try-out coché.

- Les opérateurs font 5–10 min d’AM en début/fin de poste ; ils signalent tôt les dérives.

- La réunion hebdo tient 30 min : on regarde Overdue / Due in 7 days / % Done / écarts LOTO, on décide, on met à jour les standards.