Modèle Lean Manufacturing Six Sigma simplifié dans Excel

Recommandés

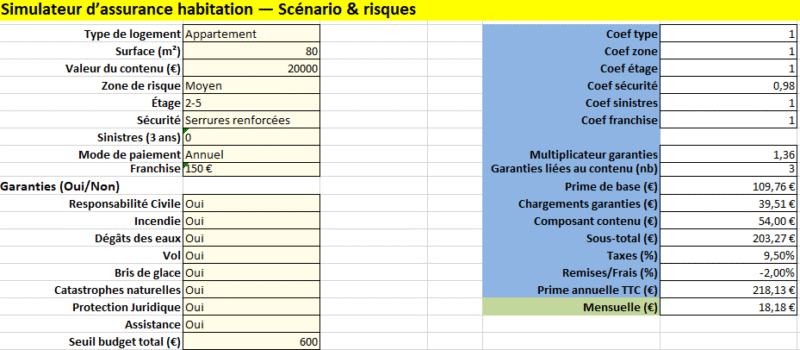

Un modèle Lean Six Sigma (L6S) simplifié permet d’amorcer rapidement l’amélioration continue sans lourdeur méthodologique. L’idée : une trame courte, des KPI essentiels, et quelques outils “à impact” (5S, Pareto, Ishikawa, OEE, DMAIC, Kanban, SMED, SPC léger, mini-Gantt) pour stabiliser, mesurer, analyser, améliorer et tenir les gains. Ce guide présente l’architecture d’un modèle opérationnel, les formules clés, un plan de déploiement, et un mini-cas chiffré pour passer à l’action immédiatement.

1) Pourquoi un modèle “simplifié” ?

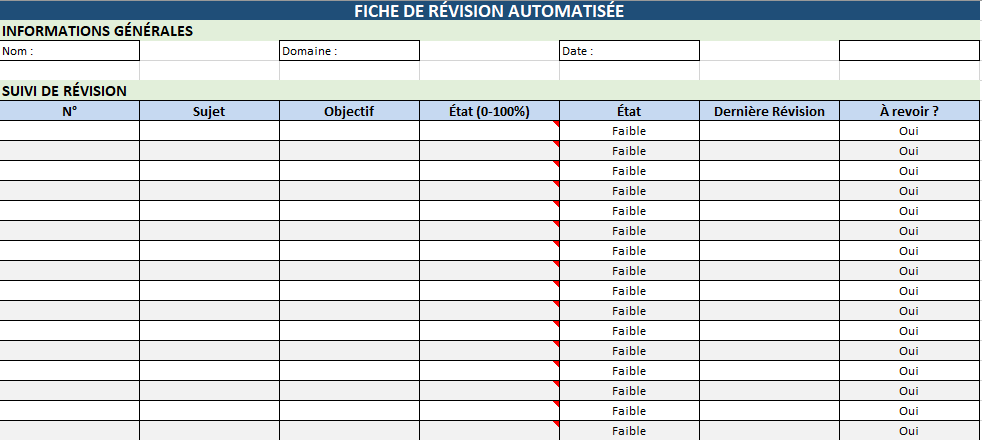

- Aller à l’essentiel : 6–8 feuilles de suivi bien pensées valent mieux que 40 formulaires jamais utilisés.

- Monter en puissance par itérations : on commence petit (5S + KPI + Pareto) et on ajoute (SMED, SPC…) quand le socle est maîtrisé.

- Adopter les bons réflexes : routine visuelle, résolution de problèmes factuelle, actions courtes et tracées.

- Soutenir le management de proximité : des outils simples que chefs d’équipe et opérateurs peuvent s’approprier.

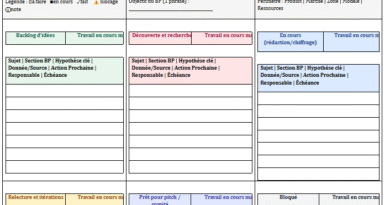

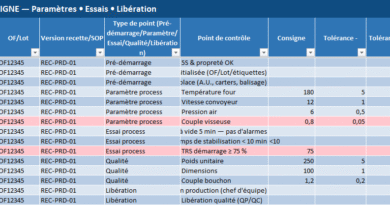

2) Architecture du modèle (vue d’ensemble)

Un classeur unique — ou un “cockpit” numérique — composé de blocs modulaires :

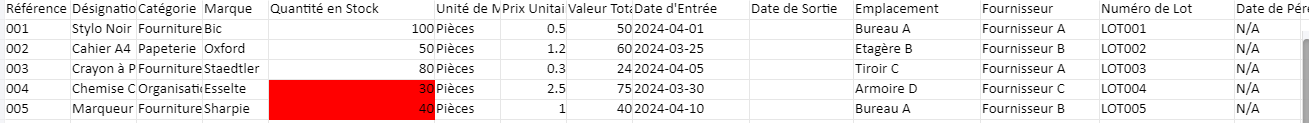

- Tableau de bord (synthèse)

Takt, Cycle moyen, OEE, Défauts/1000u, avancement chantiers. - KPI (entrées & calculs)

Temps disponible, Demande, OEE (A×P×Q), Lead time, objectifs. - Checklist 5S

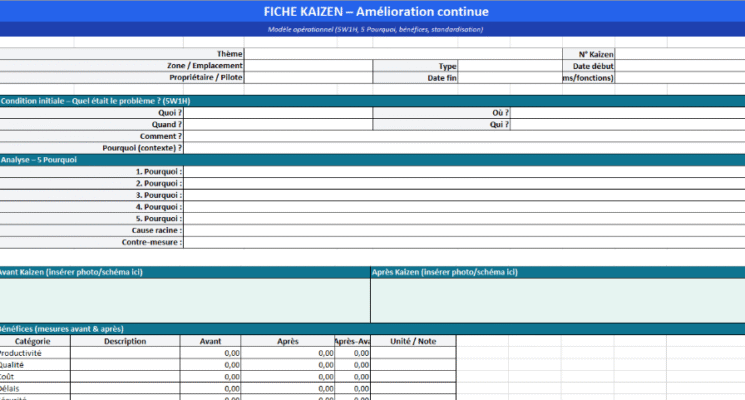

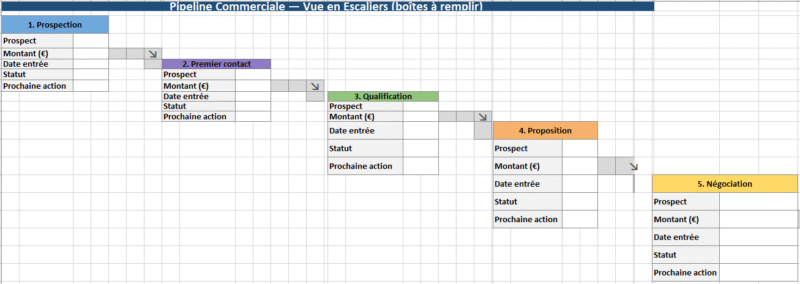

Standard visuel minimal pour fiabiliser le poste et libérer les gaspillages. - DMAIC (plan d’actions)

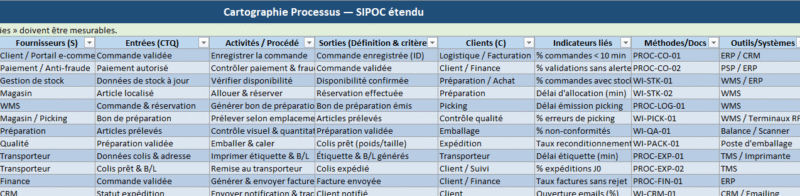

Liste des tâches par phase : Define, Measure, Analyze, Improve, Control. - SIPOC

Cartographie haute du processus : fournisseurs → entrées → process → sorties → clients. - Pareto + Ishikawa

Données défauts, top causes et brainstorming causes racine (6M). - Kanban (dimensionnement)

Calcul du nombre de cartes et suivi de mise en place. - SMED (changement de série)

Avant/Après, gains (min), % réduction, type Interne/Externe. - SPC (X̄–R simplifié)

Échantillons n=5, limites de contrôle, 2 graphiques lisibles. - Ordonancement (mini-Gantt)

8 semaines, jalons, % achevé, surlignage automatique.

3) Indicateurs & formules essentielles

Takt time

Takt (sec/pièce) = Temps disponible (min/j) × 60 / Demande (u/j)

Cycle & Lead time

Cycle moyen (sec) = MOYENNE(échantillons de cycles)

Lead time (jours) = Temps de traitement total + Temps d’attente/WIP

OEE (A × P × Q)

A (Disponibilité) = Runtime / Temps planifié

P (Performance) = (Idéal cycle × Pièces totales) / (Runtime × 60)

Q (Qualité) = Pièces conformes / Pièces totales

OEE (%) = A × P × Q × 100

Pareto (défauts)

% catégorie i = Comptage_i / Somme(comptages)

% cumulée = Somme(% jusqu’à i)

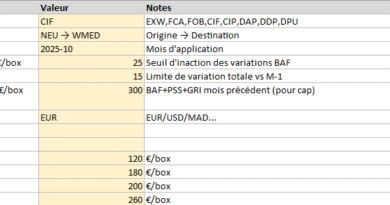

Dimensionnement Kanban (cartes)

Nb cartes = CEILING( (Demande_jour × LeadTime_jours × (1 + Sécurité%)) / Taille_contenant , 1 )

SPC X̄–R (n = 5, constantes usuelles)

A2 = 0.577, D3 = 0, D4 = 2.114

X̄̄ = moyenne des moyennes de sous-groupes

R̄ = moyenne des étendues

UCLX = X̄̄ + A2 × R̄ | LCLX = X̄̄ – A2 × R̄

UCLR = D4 × R̄ | LCLR = D3 × R̄

SMED (gains)

Gain (min) = Temps AVANT – Temps APRÈS

% Réduction = Gain / Temps AVANT × 100

4) Méthode de déploiement (roadmap 30–60–90 jours)

Jours 0–30 : Stabiliser & voir

- 5S ciblé (zones pilotes) : marquages, shadow boards, standards de poste.

- KPI socle : Takt, Cycle, OEE global, Défauts/1000u.

- Pareto + Ishikawa : identifier 1 à 2 causes majeures.

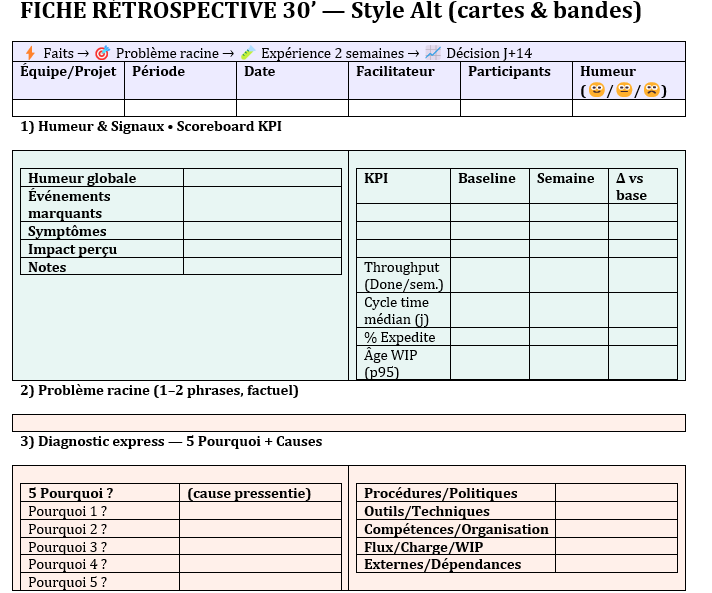

- Routines terrain : QRQC quotidien 10–15 min, panneau visuel.

Jours 31–60 : Réduire les pertes

- SMED sur 1 changement de série prioritaire.

- Kanban : boucle simple sur un couple amont/aval.

- DMAIC : formaliser les actions, jalons, responsables.

- SPC léger sur une caractéristique critique (n=5, hebdo).

Jours 61–90 : Pérenniser & étendre

- Contrôle : standards, checks visuels, audits courts 5S.

- Élargissement à 1–2 lignes/ateliers, révision objectifs KPI.

- Mini-Gantt : priorisation des chantiers à 8 semaines.

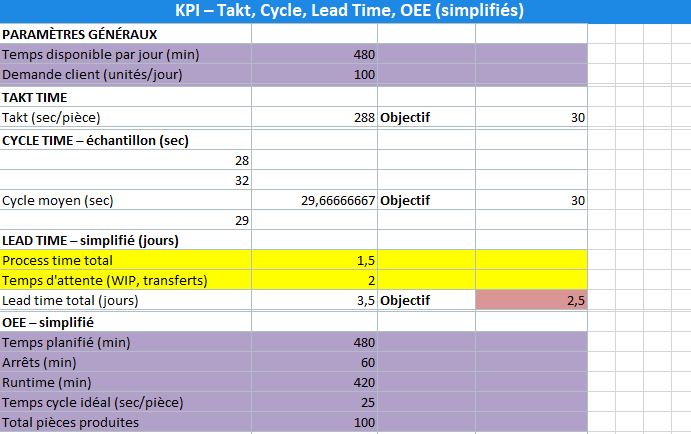

5) Étude de cas chiffrée (atelier d’assemblage)

Hypothèses

- Temps planifié = 480 min/j ; Arrêts = 60 min → Runtime = 420 min.

- Demande = 100 u/j ; Idéal cycle = 25 s/pièce.

- Production = 100 u, Conformes = 98 u.

Calculs

Takt = (480 × 60) / 100 = 288 sec/pc

Cycle moyen (mesuré) ≈ 30 sec/pc → OK vs Takt (capacité > demande)

A = 420 / 480 = 0.875

P = (25 × 100) / (420 × 60) ≈ 0.0992 → 9.92% (indice de performance vs idéal)

Q = 98 / 100 = 0.98

OEE = 0.875 × 0.0992 × 0.98 × 100 ≈ 8.5 %

Interprétation : l’OEE bas reflète surtout un écart de performance (idéal 25 s vs réalité du flux global). Actions : établir un cycle cible réalisable, éliminer les micro-arrêts, équilibrer postes (line balancing), former aux gestes.

Pareto (défauts/jour)

Rayures 18, Assemblage 12, Manquants 9, Peinture 6, Dimension 4 → 49 défauts.

Top 80% ≈ Rayures + Assemblage + Manquants. Plan : Poka-Yoke outillage, gabarits, et check de composants avant assemblage.

Kanban (Produit A)

Demande 50 u/j ; LT 2 j ; Contenant 25 u ; Sécurité 20%

Cartes = CEILING( (50 × 2 × 1.2) / 25 , 1 ) = CEILING(4.8, 1) = 5 cartes

SMED (Chgt série)

Avant 60 min → Après 32 min → Gain 28 min → –47%.

Leviers : externe d’abord (pré-réglages), kits, détrompeurs, checklists.

SPC (n=5)

Cycle moyen par sous-groupe stable, pas de point hors limite → capabilité à confirmer (Cp/Cpk) après stabilisation.

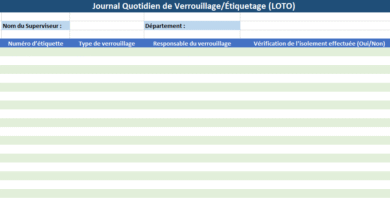

6) Gouvernance & routines terrain (FR)

- Top 5 quotidien au poste : sécurité, qualité, livraison, coûts, moral.

- QRQC (10–15 min) : incidents de la veille, action courte, vérif.

- Revues hebdo DMAIC : arbitrer les charges, lever les blocages.

- Standards & audits flash : 5–7 min par zone, check visuel.

- Implication CSE / HSE : intégrer les points sécurité (EPI, ergonomie).

- Formation de proximité : 30–45 min, gestes clefs, causes typiques.

7) Erreurs fréquentes & parades

- Trop d’indicateurs → Prioriser 4–6 KPI lisibles et actionnables.

- Actions sans “qui/quoi/quand” → DMAIC assigné + mini-Gantt → preuve d’avancement.

- Pareto non mis à jour → rituel hebdo qualité (15 min, tri + graphe).

- SMED sans séparation Interne/Externe → filmer le changement, chronométrer, re-séquencer.

- Kanban sans discipline → règles simples (FIFO, points de prélèvement, comptages visuels).

- SPC utilisé trop tôt → d’abord stabiliser (5S/standard), ensuite contrôler.

8) Variantes & cas particuliers

- Petites séries / forte variabilité : SMED prioritaire, Kanban “supermarket” à faibles stocks, plan de rechange (heijunka simple).

- Process continus : OEE par tronçon, causes arrêts typées, SPC tendances.

- Services / Bureaux : remplacer “pièces” par “dossiers/tickets”, 5S digital, WIP visuel, PDCA en kanban.

9) FAQ

Combien de temps pour voir un effet ?

Souvent 2–4 semaines sur 5S/Pareto (qualité et sécurité), 4–8 semaines pour SMED/Kanban.

Dois-je viser un OEE “standard” ?

Non : fixez un objectif réaliste par famille (complexité, mix produit, maturité). L’essentiel est la tendance et la tenue des gains.

SPC : quels volumes ?

Démarrez “léger” : n=5 par sous-groupe, fréquence hebdo, sur 1 caractéristique critique.

Faut-il une VSM complète ?

Un VSM allégé (CT, WIP, défauts, lot, sorties) suffit pour prioriser les chantiers.

10) Check-list de démarrage (une page)

- Zone pilote choisie, objectifs clairs (qualité, délai, temps).

- KPI socle définis et visibles.

- 5S en place avec standard de poste et audit flash.

- Données défauts collectées (Pareto hebdo).

- DMAIC initié : problème, périmètre, CTQ, plan de mesure.

- Mini-Gantt 8 semaines affiché, tâches courtes, responsables.

- Rituel QRQC quotidien + revue hebdo.

- Conduite du changement : formation gestes clefs, communication visuelle.

Excel – modèle Lean Manufacturing Six Sigma simplifié

Un modèle Lean Six Sigma simplifié n’est pas une version “au rabais” : c’est un socle pragmatique qui met la performance à la portée des équipes. Avec quelques outils bien choisis, des indicateurs clairs et des routines courtes, vous obtenez des gains rapides (qualité, délais, productivité) tout en posant les bases d’une amélioration continue durable. La clé n’est pas la sophistication, mais la discipline d’exécution et la constance des rituels.

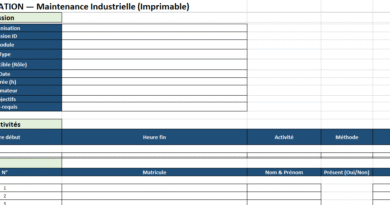

1) Structure du classeur

- mode d’emploi rapide (contenu, ordre d’utilisation).

- Tableau_de_bord : synthèse des KPI avec statuts colorés.

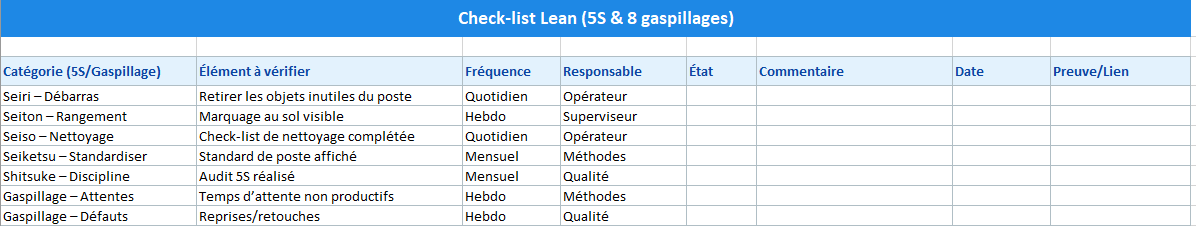

- Checklist_Lean_5S : check-list 5S + 8 gaspillages (prête à cocher).

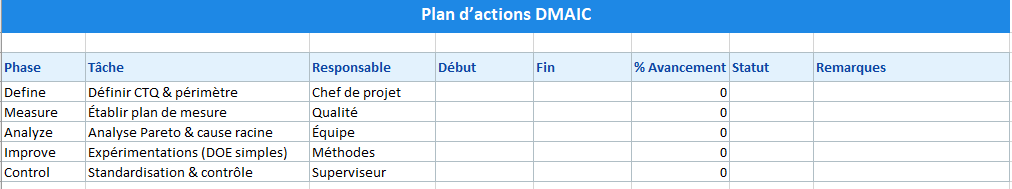

- DMAIC : plan d’actions par phase (Define → Control).

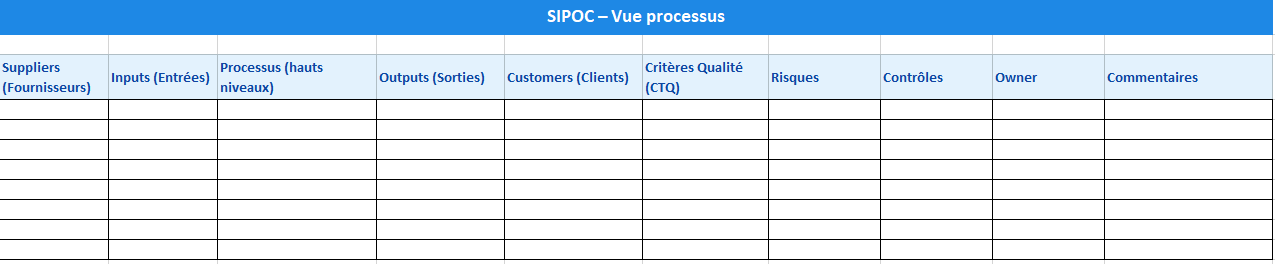

- SIPOC : cartographie fournisseur–processus–client.

- KPI : paramètres & calculs (Takt, Cycle, Lead time, OEE).

- Pareto : saisie des défauts + graphique Pareto automatique.

- Ishikawa : trame 6M pour les causes racines.

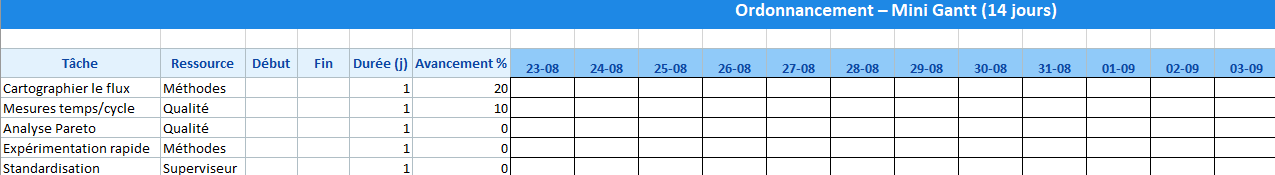

- Ordonancement : mini-Gantt 14 jours (planning visuel).

2) Feuilles – rôle & champs clés

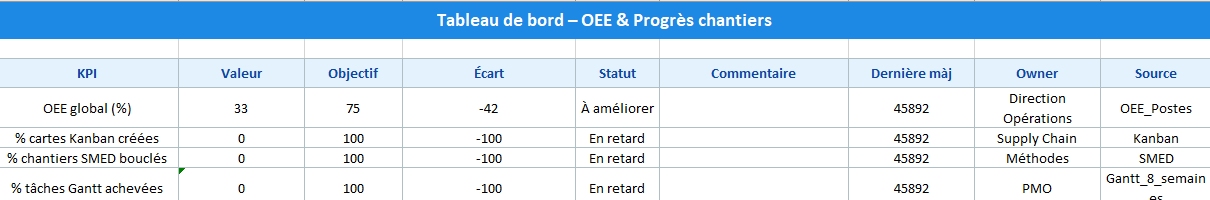

A. Tableau_de_bord (vue synthétique)

- Indicateur | Valeur | Objectif | Écart | Statut | Commentaire | Dernière màj | Owner

- Statut coloré automatiquement : OK (vert) / autre (rouge).

- KPI déjà connectés :

- Takt time (sec/pièce) →

=KPI!B8(objectifKPI!D8) - Cycle moyen (sec) →

=KPI!B13(objectifKPI!D13) - OEE (%) →

=KPI!B28(objectifKPI!D28) - Défauts/1000u → calculé depuis Pareto et KPI (demande).

- Takt time (sec/pièce) →

B. Checklist_Lean_5S

- Colonnes : Catégorie, Élément à vérifier, Fréquence, Responsable, État, Commentaire, Date, Preuve/Lien.

- Liste déroulante en État : Oui / Non (validation de données).

- Mise en forme conditionnelle : Oui (vert), Non (rouge).

- Lignes pré-remplies (Seiri, Seiton, Seiso, Seiketsu, Shitsuke + gaspillages).

C. DMAIC (plan d’actions)

- Phase | Tâche | Responsable | Début | Fin | % Avancement | Statut | Remarques.

- Statut (liste) : À faire / En cours / Fait / Bloqué.

- À utiliser pour tracer les actions issues de Pareto/Ishikawa.

D. SIPOC

- Suppliers | Inputs | Processus (HL) | Outputs | Customers | CTQ | Risques | Contrôles | Owner | Commentaires.

- Table prête à remplir pour cadrer le flux avant mesures.

E. KPI (formules prêtes)

- Entrées : Temps disponible (min/j), Demande (u/j), Arrêts, Idéal cycle, volumes, conformité.

- Takt (sec/pc) :

=(Temps dispo × 60)/Demande. - Cycle moyen (sec) :

=AVERAGE(A11:A20)(échantillon fourni). - Lead time (jours) :

=Process time + Attentes. - OEE (%) (simplifié) :

=((Runtime*60)/(Pièces totales × Idéal cycle)) × (Pièces conformes/Pièces totales) × (Runtime/Planifié) × 100. - Chaque KPI a une colonne Objectif pour la comparaison dans le tableau de bord.

F. Pareto (défauts)

- Catégorie de défaut | Comptage | Comptage trié | % | % cumulée | Remarques.

- Graphique Pareto (barres + courbe cumulée) déjà inséré.

- Les % et % cumulée se recalculent automatiquement.

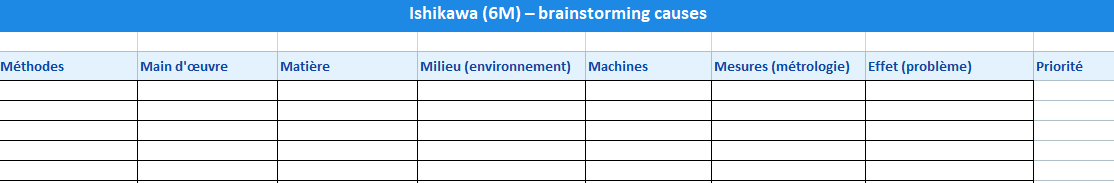

G. Ishikawa (6M)

- Colonnes : Méthodes, Main d’œuvre, Matière, Milieu, Machines, Mesures, Effet, Priorité.

- Trame de brainstorming pour préparer l’Analyse (DMAIC).

H. Ordonancement (mini-Gantt 14 jours)

- Tâche | Ressource | Début | Fin | Durée (j) | Avancement % + calendrier 14 jours.

- La barre Gantt se colorie automatiquement entre Début et Fin.

- Durée (j) =

Fin – Début + 1. - Avancement % contrôlé (0–100) par validation de données.

3) Design & ergonomie

- Titres à fond bleu, textes contrastés, en-têtes bleu clair pour le repérage.

- Bordures fines et retour à la ligne activé pour une lecture nette.

- Listes déroulantes (Oui/Non ; À faire/En cours/Fait/Bloqué ; % 0–100).

- Couleurs de statut cohérentes (vert = OK, rouge = à traiter).

4) Flux de travail recommandé

- KPI : renseignez Temps disponible, Demande, Arrêts, Idéal cycle, Volumes/Conformes.

- Checklist_Lean_5S : lancez le 5S (quotidien/hebdo/mensuel) et cochez État.

- Pareto : saisissez les défauts (mise à jour du graphe).

- Ishikawa : identifiez les causes racines des 2–3 catégories dominantes.

- DMAIC : planifiez les actions (responsables, dates, statut).

- Ordonancement : positionnez vos chantiers sur 14 jours.

- Tableau_de_bord : pilotez par les écarts et statuts.

5) Personnalisation rapide

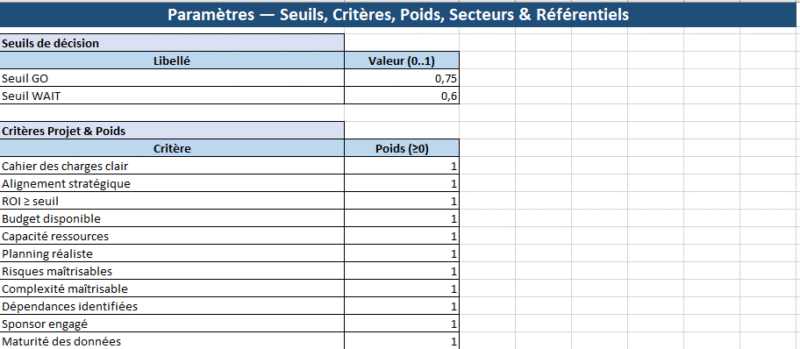

- Objectifs : ajustez les cibles dans KPI (D8, D13, D18, D28).

- Périmètre 5S : ajoutez des lignes par zone/poste ; conservez la validation Oui/Non.

- Pareto : étendez la plage de lignes (le graphe suit).

- Gantt : prolongez la période en copiant la logique de mise en forme conditionnelle.

6) Compatibilité & bonnes pratiques

- Fonctions Excel en anglais (MAX, MIN, AVERAGE, IFERROR…), pour compatibilité universelle.

- Pensez à enregistrer sous modèle et à protéger certaines cellules si vous distribuez le fichier.

- Pour l’impression : choisissez mise en page paysage sur Tableau_de_bord et Ordonancement si vous voulez un A4 lisible.

Fichier— « Lean_Six_Sigma_Kit_Avance_FR.xlsx » (version experte, claire et différente)

Imagine un cockpit d’atelier : chaque cadran répond à une question concrète — où perdons-nous du temps ? quelle qualité réelle par poste ? quelles cartes Kanban manquent ? — et l’ensemble reste maniable, pensé pour le terrain français.

Ce que contient le classeur (en pratique)

- Tableau_de_bord — La vue synthétique.

- Affiche : OEE global (moyenne des postes), % cartes Kanban créées, % SMED bouclé, % tâches Gantt.

- Statuts colorés automatiques (OK / À améliorer), date du jour, “owner”.

- OEE_Postes — Le cœur du pilotage.

- Pour chaque poste : Temps planifié, Arrêts, Runtime, Cycle idéal, Pièces totales, Conformes.

- Calculs A × P × Q → OEE (%) + objectif et statut ligne par ligne.

- SPC_XbarR — La stabilité sous contrôle.

- Sous-groupes n=5, calcul de X̄̄, R̄, limites (A2, D3, D4) et deux graphiques (X̄ et R).

- Idéal pour une caractéristique critique mesurée à intervalles réguliers.

- Kanban — Le dimensionnement simple.

- Paramètres globaux (demande/jour, lead time, contenant, sécurité %).

- Par produit : Nb de cartes = CEILING(((Demande×LT)×(1+Sécurité))/Contenant,1) et % cartes créées (mise en couleur).

- SMED — Le temps qui se gagne.

- Liste d’étapes Interne/Externe, Avant → Après, Gain et % Réduction, plus % d’achèvement.

- Totaux & moyennes pour visualiser l’impact d’un seul regard.

- VSM_Legere — Le flux sans lourdeur.

- Pour chaque étape : CT, Chg série, Dispo %, Défauts %, WIP (jours), Lot, Sortie (u/j).

- Résumés automatiques : Temps VA total (min/lot) vs Lead time total (jours).

- Gantt_8_semaines — La route et les jalons.

- Échéancier 56 jours (du lundi courant), barre colorée entre Début et Fin, % achevé par tâche.

Ce qui change par rapport au modèle simplifié

- OEE au niveau poste (A, P, Q détaillés) au lieu d’un calcul global unique.

- SPC intégré (X̄–R) avec limites auto et graphiques.

- Kanban dimensionné par produit + suivi d’avancement.

- SMED structuré (interne/externe, gains quantifiés).

- VSM allégée pour lire vite la part VA vs attente.

- Gantt étendu à 8 semaines pour de vrais chantiers.

Le parcours utilisateur (très concret)

- OEE_Postes : saisissez Planifié, Arrêts, Cycle idéal, Volumes/Conformes → vous obtenez A, P, Q, OEE.

- Kanban : renseignez demandes/lead time/contenant/sécurité → le nombre de cartes tombe juste.

- SMED : listez les étapes du changement, basculez interne → externe, calculez gains.

- SPC_XbarR : entrez 5 mesures par sous-groupe → limites et tendances apparaissent.

- VSM_Legere : complétez les étapes du flux → VA vs Lead time met en évidence les attentes.

- Gantt_8_semaines : placez vos tâches → la barre se colore, le Tableau_de_bord s’actualise.

À savoir

- Fonctions Excel en anglais (compatibilité parfaite), libellés/units en français (min, sec, jours).

- Mise en forme conditionnelle à tous les endroits utiles (statuts, % cartes, Gantt).

- Pensé pour les équipes terrain (responsables, dates, commentaires, “owner”).

Personnaliser en 5 minutes

- Ajustez les objectifs (OEE, % cartes, % SMED, % Gantt) dans le Tableau_de_bord.

- Étendez les listes de postes/produits en copiant les lignes existantes (formules et styles suivent).

- Adaptez la sécurité Kanban et les fenêtres Gantt à votre cadence.