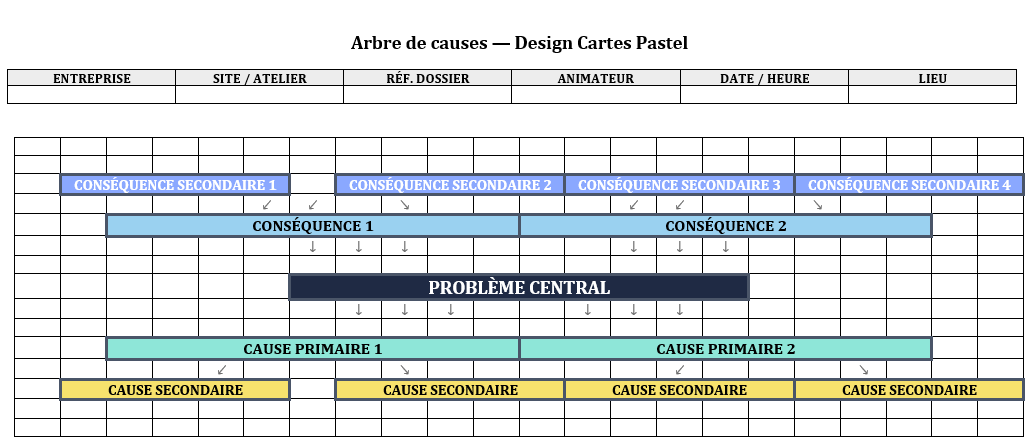

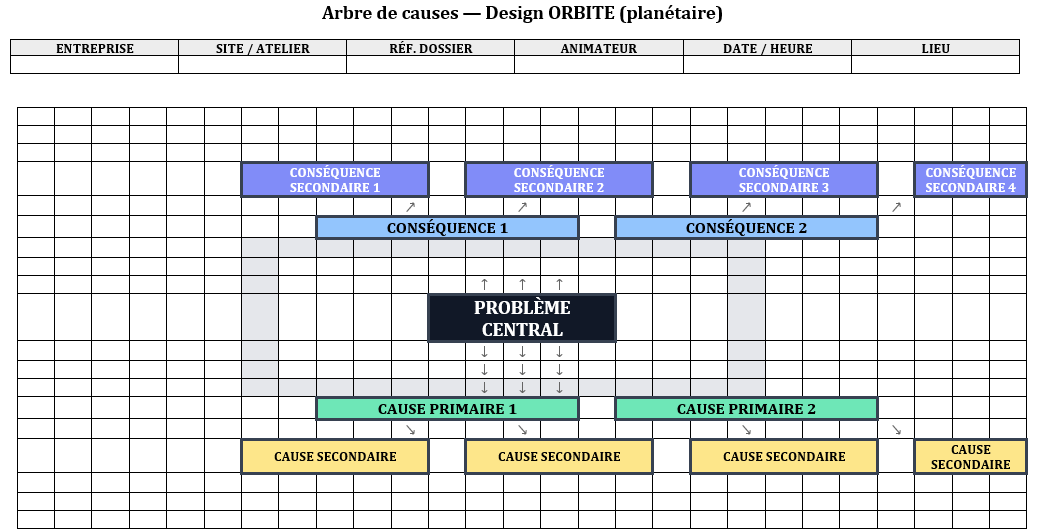

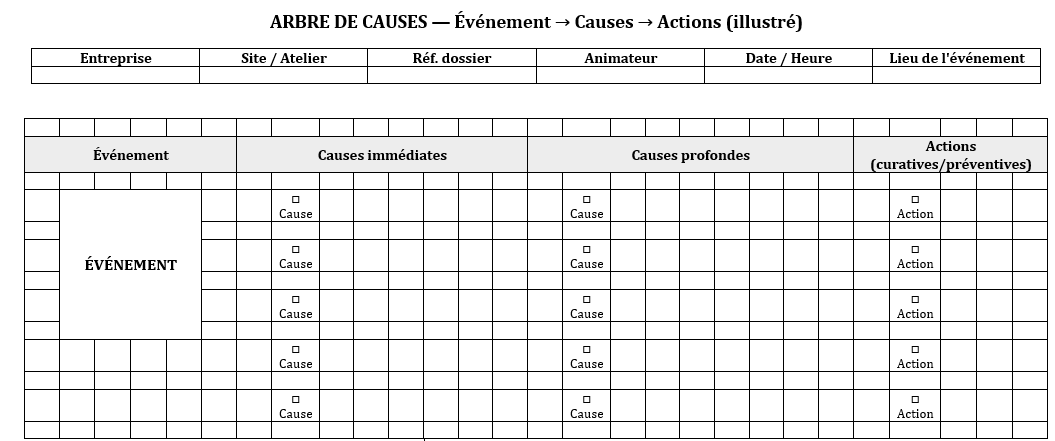

Arbre de causes Virge à Imprimer : modèles dans Word

Recommandés

Déjà, d’où vient l’idée, comment démarrer, à quoi ça sert ?

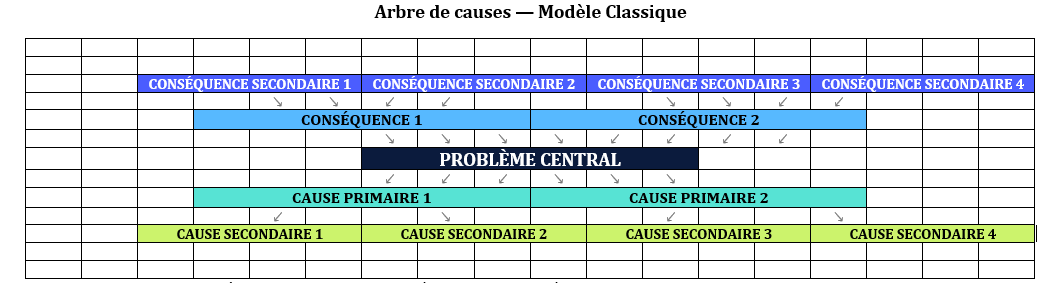

Un incident secoue l’équipe : la tentation est de réparer et repartir. Le vrai progrès naît dans l’après-coup, au moment où l’on met des mots sur la mécanique de l’événement. L’arbre de causes fournit ce cadre : un schéma sobre qui expose ce qui s’est passé, éclaire les raisons de l’occurrence et balise la prévention des récidives. Outil d’enquête collective et visuelle, il transforme les impressions en faits, puis les faits en décisions. En le bâtissant à plusieurs, l’équipe se dote d’un langage commun et converge vers un plan d’action mesurable.

Arbre de causes – Origines : une méthode née du terrain

L’idée vient de la prévention et de la sécurité au travail. Face à un accident, les enquêteurs ont cherché un outil qui déroule l’histoire de manière logique, loin des jugements rapides et des causes “fourre-tout”. L’arbre de causes s’est imposé parce qu’il montre les liens entre les éléments (matériel, gestes, organisation, environnement, information…) au lieu de les lister.

Il s’utilise souvent à côté d’autres outils : diagramme d’Ishikawa (5M), Pareto, 5 Pourquoi, AMDEC… L’arbre ne “remplace” pas, il relie et met en séquence.

Un outil de narration logique, centré sur les faits, qui complète vos grilles et vos check-lists.

L’idée directrice, en une phrase

On part d’un fait avéré — clair, daté, observable — puis on remonte branche après branche avec la question simple : « parce que… ». Exemple : « Lot 42 rejeté le 12/10 à 14 h 37 » devient le point de départ. À chaque embranchement, on dit si les causes sont conjointes (ET) — les deux conditions doivent être réunies — ou alternatives (OU) — l’une ou l’autre suffit. Cette petite grammaire évite les mélanges et rend lisible la logique réelle du terrain.

Chaque nœud repose sur une preuve : photo de poste, mesure enregistrée, extrait de procédure, horodatage d’alarmes, étiquette de lot, carnet de maintenance. On peut écrire court, mais on montre. Les hypothèses ont leur place ; on les marque Δ pour qu’elles restent visibles comme telles, avec une action de vérification prévue (qui vérifie, comment, avant quelle date). Au fil des branches, le dessin se transforme en récit crédible : moins d’opinions, plus de concret ; moins d’effets de manche, plus d’éléments que l’on peut vérifier et reproduire. Résultat : un arbre qui tient debout, un plan d’actions qui tient la route.

événement → “parce que” → faits prouvés → ET/OU explicités → hypothèses testées.

Comment démarrer : les premiers pas concrets

Installez un petit groupe pluriel (opérateur·trice, maintenance, qualité, encadrement). Cadrez l’événement en une phrase neutre et datée. Posez une chronologie sommaire pour stabiliser l’ordre réel des faits. Ouvrez ensuite le dessin : de la boîte “Événement”, partez vers la droite ou vers le haut et remontez par “parce que…”.

Écrivez des formulations observables (“clé dynamométrique réglée à 20 N·m”) plutôt que des étiquettes intentions (“manque de rigueur”). Marquez d’un Δ ce qui reste à vérifier. Arrêtez-vous quand surgissent des actions concrètes.

Où l’appliquer : bien au-delà de la sécurité

L’arbre de causes s’adapte partout où un écart interrompt la valeur :

- QHSE : presqu’accident, blessure bénigne, situation dangereuse.

- Qualité industrielle : non-conformité, rebut, rework, retard de lot.

- Maintenance : panne répétitive, défaillance intermittente.

- Services / IT : incident client, ticket critique, rupture SLA.

- Logistique / Retail : inventaire incohérent, manquant, casse, rupture.

En bref : tout contexte où l’on veut comprendre pour agir, pas seulement “constater”.

Minute de récit : un cas qui parle

Un lundi, la chaîne s’arrête. Sur le moment, on remet en route et on repart. L’après-midi, même panne. Le lendemain, réunion courte autour d’un tableau. Événement en une ligne, puis “parce que”. Très vite, le groupe voit apparaître une conjonction (ET) : un roulement à la limite et un stock tampon insuffisant et une relève du week-end sans transfert d’info. Trois actions naissent : standard de relève, déclencheur de réappro auto, référence roulement mise sous seuil d’alerte. Une semaine plus tard, la même situation ne bloque plus la ligne.

En bref : posée calmement, l’analyse rend la panne prévisible et contenable.

Pourquoi ça marche

Parce que le cerveau du groupe voit ce qu’il pense. Le dessin externalise le raisonnement, apaise les débats, fabrique un langage commun entre métiers. La preuve remplace l’intuition. Et la logique ET/OU dévoile la multicausalité réelle des situations.

Variantes utiles et compagnons de route

L’arbre fonctionne très bien avec :

- le diagramme d’Ishikawa (5M) pour catégoriser les causes avant de les relier ;

- le 5 Pourquoi pour creuser un rameau jusqu’aux racines ;

- le Pareto pour prioriser les familles d’actions ;

- une timeline pour fixer le temps comme facteur explicatif.

Du schéma à l’impact : lier analyse et décision

Un arbre réussi accouche d’un plan d’actions vérifiable. Pour chaque cause clé, écrivez Qui / Quoi / Quand / Preuve de clôture. Ajoutez un contrôle d’efficacité (ce qui doit changer dans les faits : défauts en baisse, temps de reprise, NPS, MTBF…). Planifiez une revue courte à date fixe pour confirmer que la barrière tient.

Imprimez un gabarit, appelez trois personnes qui voient le geste, fixez 45 minutes, et commencez par : “Que s’est-il passé, précisément, à quelle heure, sous quelles conditions ?” Ensuite seulement, remontez par “parce que…”. À la fin, gardez deux à quatre actions maximum, tout de suite applicables.

En bref : petit groupe, court format, faits solides, peu d’actions mais tenues.

Application 😉

Dans une usine, chaque aléa raconte quelque chose : une information manquante, un réglage approximatif, une habitude qui s’est installée. L’arbre de causes sert précisément à écouter ce récit sans dramatiser ni moraliser. C’est une méthode visuelle, structurée, qui part d’un événement et remonte les enchaînements de faits jusqu’aux causes profondes, puis redescend vers des actions concrètes. Bien conduit, l’exercice apaise, éclaire, et améliore durablement le travail.

Au fond, l’arbre de causes un atelier d’apprentissage collectif. Il s’appuie sur des faits vérifiables, replace la chronologie au centre, et favorise une décision simple : quoi corriger aujourd’hui pour éviter la récidive demain.

L’arbre de causes dans la pratique

L’arbre de causes représente graphiquement les liens de causalité entre un événement (panne, quasi-accident, non-conformité, défaut qualité) et les faits qui l’ont rendu possible. On y trace des flèches, on distingue les liens “ET/OU”, on annote les preuves.

Pour situer l’outil dans la boîte à outils QHSE : l’arbre de causes est complémentaire de l’Ishikawa (5M) et du “5 Pourquoi”. Il pousse plus loin la chronologie et l’encapsulation des faits, ce qui convient particulièrement aux incidents opérationnels et aux sujets sécurité.

Les principes d’or

Avant d’ouvrir le feutre, quelques règles simples fluidifient l’exercice :

- Faits d’abord : décrire ce qui s’est produit, avec des preuves (photos, logs, enregistrements).

- Chronologie explicite : replacer la succession des faits, du plus ancien au plus récent.

- Conjonctions claires : écrire ET (toutes les causes réunies) ou OU (alternatives possibles).

- Langage neutre : privilégier les observables (“capteur non serré”, “paramètre X à 63 °C”).

- Action traçable : chaque cause profonde aboutit à une mesure datée, responsable identifié, preuve de clôture.