QCM sur la Maintenance Prédictive, Analyse Vibratoire et KPI de Maintenance

Recommandés

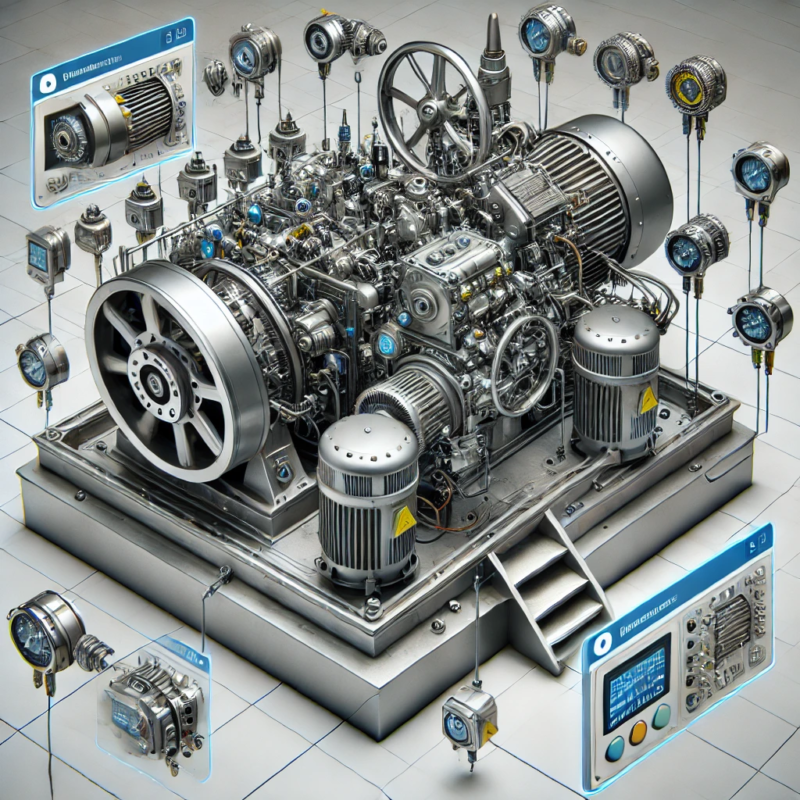

La maintenance prédictive utilise des technologies avancées pour surveiller les machines en temps réel et anticiper les pannes avant qu’elles ne se produisent.

1. Les Outils pour la Maintenance Prédictive

Question 1 : Quel outil pour surveiller en temps réel la température des équipements rotatifs ?

- A) Capteur de vibration

- B) Caméra thermographique

- C) Accéléromètre

- D) Analyseur de lubrifiant

Question 2 : L’outil qui permet de détecter les sons haute fréquence générés par des défauts mécaniques :

- A) Caméra infrarouge

- B) Analyseur vibratoire

- C) Détecteur ultrasonique

- D) Analyseur de courant

Question 3 : Quel est l’avantage principal d’un capteur IoT dans la maintenance prédictive ?

- A) Surveillance continue en temps réel

- B) Détection des courants de fuite

- C) Lubrification automatique

- D) Vérification du bon alignement des arbres

Question 4 : L’ outil le plus couramment utilisé pour détecter l’usure des roulements dans les équipements rotatifs ?

- A) Clé dynamométrique

- B) Analyseur de vibration

- C) Thermographe

- D) Logiciel SCADA

2. Le Fonctionnement de l’Analyse Vibratoire en Maintenance

Question 5 : Quelle fréquence vibratoire est analysée pour détecter un désalignement de l’arbre d’une machine rotative ?

- A) Fréquence de rotation

- B) Fréquence d’harmonique

- C) Fréquence de résonance

- D) Fréquence de friction

Question 6 : Quelle méthode pour transformer les données temporelles en spectre de fréquences dans l’analyse vibratoire ?

- A) Analyse des lubrifiants

- B) Analyse de Fourier rapide (FFT)

- C) Thermographie infrarouge

- D) Sonométrie

Question 7 : Quels défauts typiques peuvent être identifiés grâce à l’analyse vibratoire ?

- A) Déséquilibrage et mauvais alignement

- B) Surchauffe et fuite de gaz

- C) Mauvais câblage et surcharge électrique

- D) Usure des filtres et surpression hydraulique

3. KPI de Maintenance

Question 8 : Quel KPI (indicateur clé de performance) mesure l’écart entre la date prévue et la date réelle d’une tâche de maintenance ?

- A) Taux de défaillance

- B) Indice de productivité

- C) Délai de réalisation

- D) Efficacité des coûts

Question 9 : Quel KPI pour mesurer le temps pendant lequel un équipement est en fonctionnement avant une panne ?

- A) MTBF (Mean Time Between Failures)

- B) TTR (Time to Repair)

- C) ROI (Return on Investment)

- D) MTTR (Mean Time To Repair)

Question 10 : Quelle formule est utilisée pour calculer la disponibilité d’un équipement dans le cadre de la maintenance ?

- A) Disponibilité = MTTR / MTBF

- B) Disponibilité = (Temps de fonctionnement) / (Temps total)

- C) Disponibilité = (Temps de réparation) / (Temps d’arrêt)

- D) Disponibilité = MTBF / MTTR

Ce QCM maintenance couvre les outils de maintenance prédictive, le fonctionnement de l’analyse vibratoire, et les KPI de maintenance, en fournissant une évaluation complète des connaissances sur ces sujets essentiels.

Corrigé : QCM sur la Maintenance Prédictive, Analyse Vibratoire et KPI de Maintenance

1. Les Outils pour la Maintenance Prédictive

Question 1 : Quel outil est utilisé pour surveiller en temps réel la température des équipements rotatifs ?

Réponse : B) Caméra thermographique

Les caméras thermographiques sont utilisées pour détecter les points chauds dans les équipements rotatifs.

Question 2 : Quel outil permet de détecter les sons haute fréquence générés par des défauts mécaniques ?

Réponse : C) Détecteur ultrasonique

Les détecteurs ultrasoniques identifient des sons haute fréquence générés par des défauts comme l’usure des roulements ou des fuites.

Question 3 : Quel est l’avantage principal d’un capteur IoT dans la maintenance prédictive ?

Réponse : A) Surveillance continue en temps réel

Les capteurs IoT permettent une surveillance continue des paramètres tels que la vibration ou la température, pour prédire les pannes.

Question 4 : Quel outil est le plus couramment utilisé pour détecter l’usure des roulements dans les équipements rotatifs ?

Réponse : B) Analyseur de vibration

L’analyseur de vibration est l’outil principal pour surveiller l’état des roulements en détectant des anomalies vibratoires.

2. Le Fonctionnement de l’Analyse Vibratoire en Maintenance

Question 5 : Quelle fréquence vibratoire est analysée pour détecter un désalignement de l’arbre d’une machine rotative ?

Réponse : A) Fréquence de rotation

Un désalignement d’arbre provoque des vibrations anormales à la fréquence de rotation de la machine.

Question 6 : Quelle méthode est utilisée pour transformer les données temporelles en spectre de fréquences dans l’analyse vibratoire ?

Réponse : B) Analyse de Fourier rapide (FFT)

La FFT est utilisée pour convertir les données temporelles en un spectre de fréquences permettant d’identifier des anomalies.

Question 7 : Quels défauts typiques peuvent être identifiés grâce à l’analyse vibratoire ?

Réponse : A) Déséquilibrage et mauvais alignement

L’analyse vibratoire permet de détecter des défauts comme le déséquilibrage, le mauvais alignement, ou des problèmes de roulements.

3. KPI de Maintenance

Question 8 : Quel KPI (indicateur clé de performance) mesure l’écart entre la date prévue et la date réelle d’une tâche de maintenance ?

Réponse : C) Délai de réalisation

Le délai de réalisation mesure l’écart entre la date prévue et la date réelle de la tâche de maintenance.

Question 9 : Quel KPI est généralement utilisé pour mesurer le temps pendant lequel un équipement est en fonctionnement avant une panne ?

Réponse : A) MTBF (Mean Time Between Failures)

Le MTBF est le temps moyen entre les pannes, un KPI clé pour mesurer la fiabilité des équipements.

Question 10 : Quelle formule est utilisée pour calculer la disponibilité d’un équipement dans le cadre de la maintenance ?

Réponse : B) Disponibilité = (Temps de fonctionnement) / (Temps total)

La disponibilité mesure le pourcentage de temps pendant lequel un équipement est opérationnel par rapport au temps total.

Ce corrigé vous permet de vérifier vos réponses et de mieux comprendre les concepts essentiels liés à la maintenance prédictive, l’analyse vibratoire, et les KPI de maintenance.

Les outils pour la maintenance prédictive

1. Capteurs IoT (Internet des Objets)

Ces capteurs sont placés sur les machines pour surveiller différents paramètres en temps réel. Ils sont essentiels dans la collecte de données pour la maintenance prédictive. Voici quelques types courants de capteurs :

- Capteurs de vibration : Mesurent les vibrations des équipements rotatifs (moteurs, turbines, ventilateurs) et permettent de détecter des anomalies.

- Capteurs de température : Surveillent la chaleur des machines pour détecter des surchauffes ou des anomalies dans les moteurs et autres équipements.

- Capteurs de pression : Contrôlent la pression dans des systèmes comme les pompes et les systèmes hydrauliques pour prévenir les défaillances.

- Capteurs acoustiques : Utilisés pour détecter des bruits inhabituels dans les machines (ex. : roulements usés).

- Capteurs de courant : Mesurent la consommation électrique et détectent des variations anormales.

2. Systèmes SCADA (Supervisory Control and Data Acquisition)

Les systèmes SCADA sont utilisés pour collecter des données à partir de capteurs et de systèmes de contrôle automatisés dans les installations industrielles. Ils permettent de surveiller les paramètres de fonctionnement des machines et de stocker ces données pour analyse.

3. Logiciels d’analyse des données

Les données collectées par les capteurs sont souvent volumineuses et complexes. Les logiciels d’analyse permettent d’identifier des tendances et des modèles de défaillances potentielles. Quelques outils populaires incluent :

- IBM Maximo : Un logiciel de gestion des actifs qui intègre des capacités de maintenance prédictive basées sur des analyses de données.

- SAP Predictive Maintenance : Un logiciel basé sur l’intelligence artificielle (IA) qui aide à identifier les pannes avant qu’elles ne surviennent.

- GE Predix : Plateforme qui utilise l’IA et l’analyse des données pour surveiller les performances des machines et prévoir des pannes.

4. Outils d’intelligence artificielle (IA) et de machine learning

Les algorithmes d’IA permettent d’analyser de grandes quantités de données collectées et d’établir des modèles pour prédire les pannes. Les outils de machine learning peuvent « apprendre » des schémas de comportement normaux et détecter des anomalies en temps réel. Quelques exemples :

- Microsoft Azure IoT Hub : Utilise des algorithmes d’IA pour effectuer des prédictions basées sur les données de capteurs.

- Google Cloud Predictive Maintenance : Aide à modéliser les défaillances à partir de données historiques et en temps réel.

5. Systèmes de Gestion de Maintenance Assistée par Ordinateur (GMAO)

Les GMAO permettent de centraliser et de gérer les informations relatives à la maintenance. En intégrant la maintenance prédictive, ces systèmes peuvent alerter les équipes de maintenance avant que les pannes ne surviennent. Ils permettent également de planifier les interventions prédictives basées sur les données reçues.

- Maintenance Connection : Système GMAO qui inclut des fonctionnalités de maintenance prédictive.

- Fiix : GMAO intégrant des données en temps réel provenant des capteurs et outils IoT.

6. Ultrasons

Les appareils à ultrasons sont utilisés pour détecter des fuites de gaz ou des problèmes mécaniques (comme des roulements endommagés). Les ultrasons permettent d’identifier les sons produits par des dysfonctionnements, même avant qu’ils ne soient audibles par les opérateurs.

7. Analyse des huiles et des lubrifiants

L’analyse des huiles consiste à prélever et analyser des échantillons d’huile pour détecter la présence de particules métalliques ou d’autres contaminants. Cela peut révéler des signes d’usure des pièces avant qu’une panne majeure ne survienne.

8. Thermographie infrarouge

La thermographie infrarouge permet de détecter les variations de température anormales qui indiquent des problèmes électriques ou mécaniques, comme des connexions électriques lâches ou des moteurs surchauffés. Les caméras thermiques sont couramment utilisées pour cette technique.

Les outils pour la maintenance prédictive combinent des capteurs avancés, des systèmes d’acquisition de données, des logiciels d’analyse et des technologies d’intelligence artificielle pour collecter, analyser et interpréter les données sur les équipements en temps réel. En utilisant ces technologies, les entreprises peuvent réduire les pannes imprévues, prolonger la durée de vie des équipements et optimiser leur productivité.