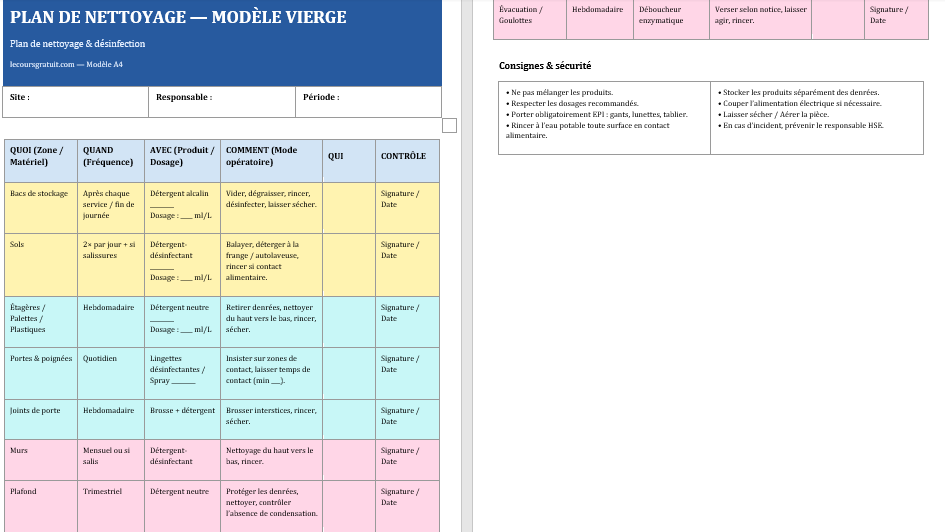

Plan de nettoyage cuisine restaurant : Modèles à Imprimer et à Afficher

Recommandés

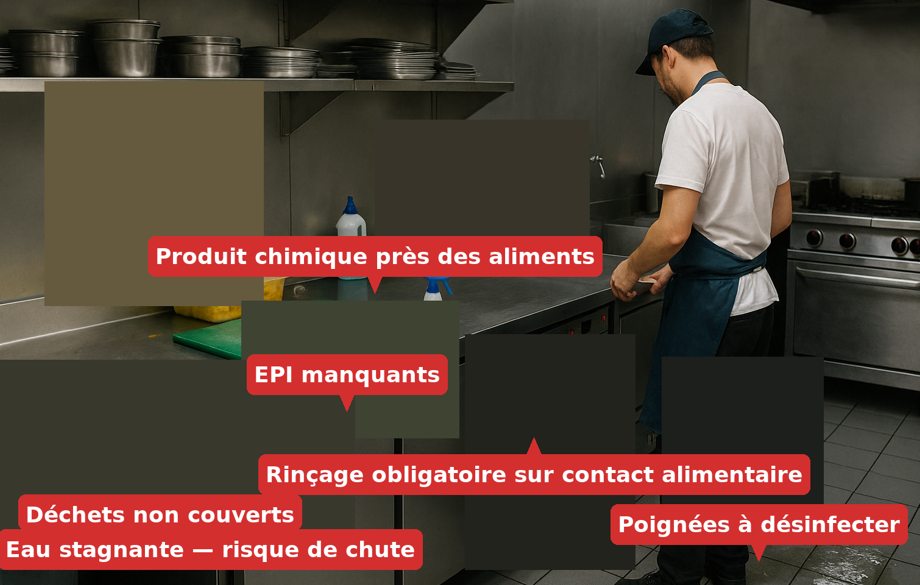

Hygiène et sécurité alimentaire reposent sur un plan de nettoyage cuisine restaurant solide, piloté comme un véritable processus. La cuisine chaude, la zone de plonge, la réserve sèche et la chambre froide négative n’exposent pas les mêmes risques ni les mêmes contraintes physico-chimiques. L’architecture du plan doit donc articuler HACCP, PRP/SSOP, choix des biocides, fréquences crédibles et preuves de contrôle—sans alourdir le geste terrain.

Pourquoi formaliser un plan de nettoyage « cuisine restaurant » ?

Le service impose des cadences élevées, des dépôts gras tenaces et des surfaces hétérogènes (inox 304/316, pierres reconstituées, résines de sol). Un plan de nettoyage cuisine restaurant clarifie le qui-fait-quoi-quand-avec-quoi, mais surtout comment : séquences opératoires, dosages, temps de contact, rinçabilité, EPI requis. Cette ossature transforme une liste d’intentions en standard opérationnel auditable, compatible IFS/BRC/ISO 22000.

Spécificités de la chambre froide négative

Températures basses, hygrométrie piégeuse et risque de givre modifient la donne. L’eau libre gèle, la cinétique biocide ralentit, les graisses se figent. Le plan dédié chambre froide négative privilégie l’apport d’eau minimal (sprays calibrés, mousses contrôlées, microfibres essorées), des désinfectants efficaces à froid (ou des temps de contact allongés en zone tempérée), et une logique de séchage/aération stricte. Les opérations sur l’évaporateur se limitent à l’extérieur (dépoussiérage, pas d’eau) et se coordonnent avec la maintenance pour toute intervention interne.

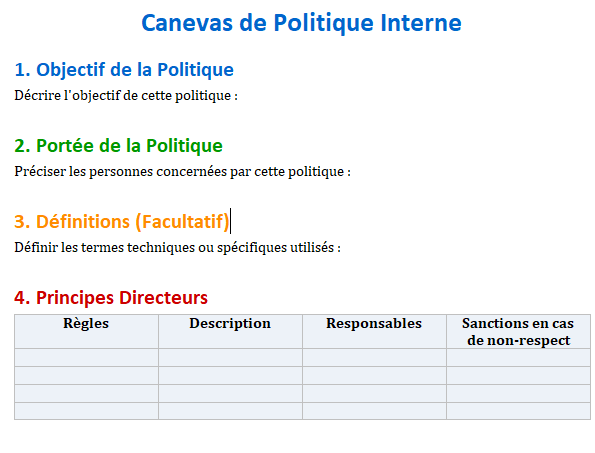

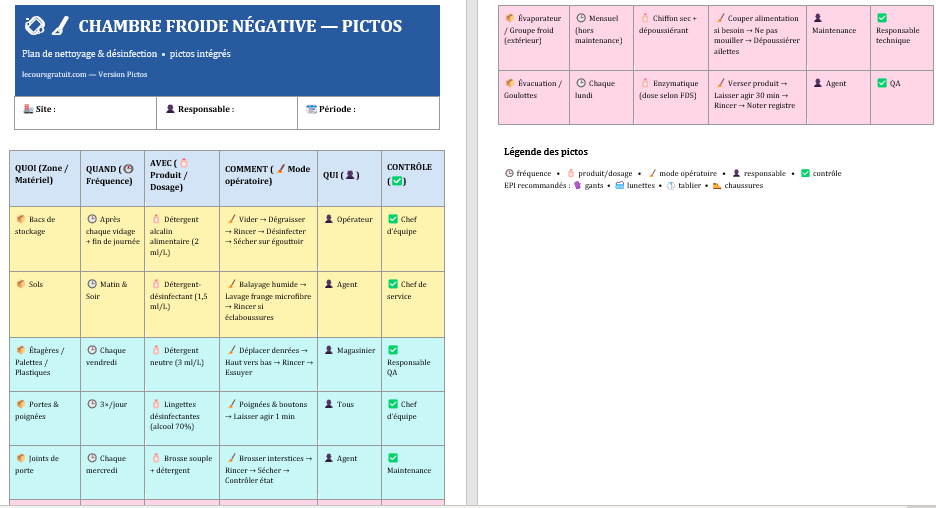

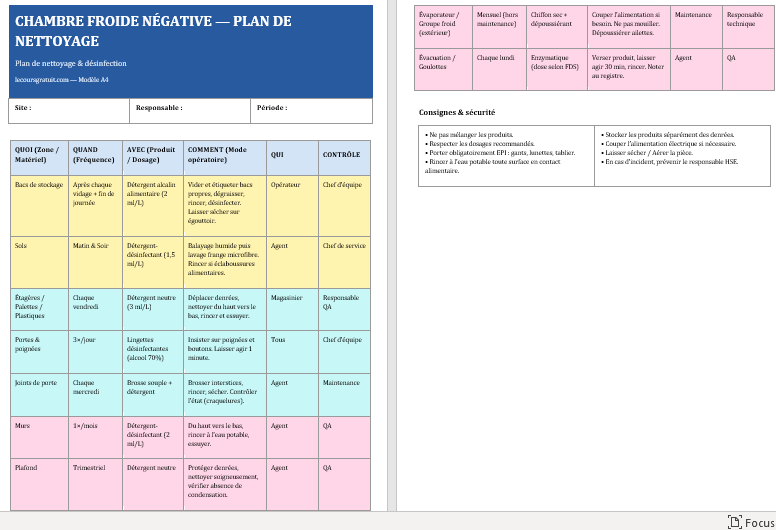

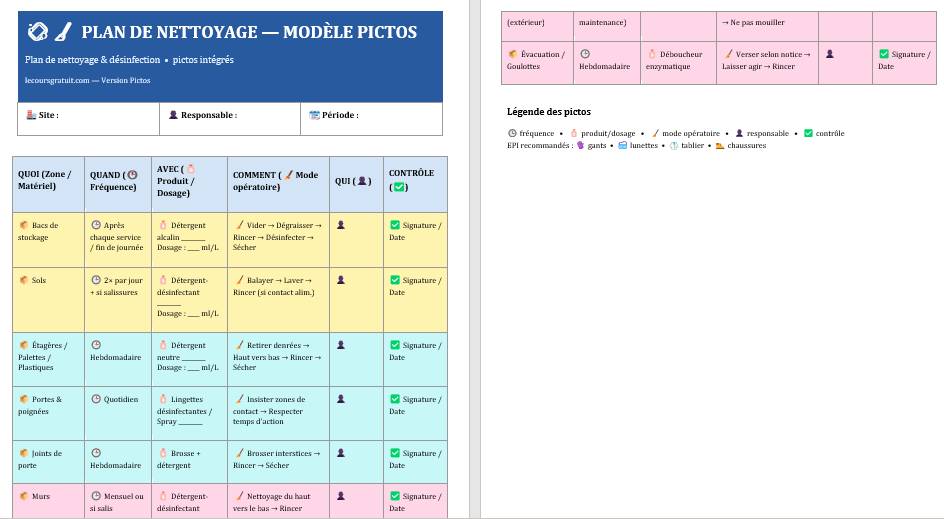

L’architecture en 6 colonnes : la matrice qui tient en service

Une grille claire fluidifie l’exécution et l’audit :

QUOI (zone/matériel), QUAND (fréquence), AVEC (produit/dosage), COMMENT (mode opératoire), QUI (responsable), CONTRÔLE (critères, signature, tests).

Cuisine chaude : bacs GN, pianos, hottes et filtres, sols antidérapants, poignées/boutons. Chambre froide négative : bacs et étagères, joints de porte, poignées, murs/plafond, évaporateur extérieur, goulottes d’évacuation. Chaque ligne associe chimie, EPI, séquence de gestes et preuve de résultat (visuel, ATP, pH de rinçage).

Choisir produits et méthodes sans compromettre les matériaux

Compatibilité CLP et matériaux en tête : aluminium d’évaporateurs incompatible chlore, joints EPDM sensibles aux solvants agressifs, résines de sol à préserver des alcalins forts répétés. En cuisine, dégraissants alcalins et détergents enzymatiques font le gros œuvre ; en chambre froide négative, on préfère des formulations actives à basse température et des lingettes/désinfectants à temps de contact réaliste. Le rinçage reste obligatoire sur surfaces contact alimentaire, mais maîtrisé pour éviter le regel.

Traçabilité utile, pas bureaucratique

Le binôme exécution / preuve fait la différence. Un logbook, papier ou numérique, trace lot produit, dosage, temps de contact, signature, anomalies et actions correctives. Les tests ATP sur points critiques (poignées, bas d’étagères, joints) donnent une lecture objective ; un simple tableau mensuel % points > seuil met en évidence les dérives et oriente les CAPA.

Ce qui rassure en audit : Cohérence « danger → mesure → preuve », temps de contact respectés, compatibilités matériaux documentées, rinçage maîtrisé, frontière nette entre ménage et maintenance sur le froid, tendance ATP maîtrisée. Le plan de nettoyage cuisine restaurant gagne des points lorsqu’il intègre explicitement la chambre froide négative avec ses contraintes, au lieu de la traiter comme une zone « comme les autres ».

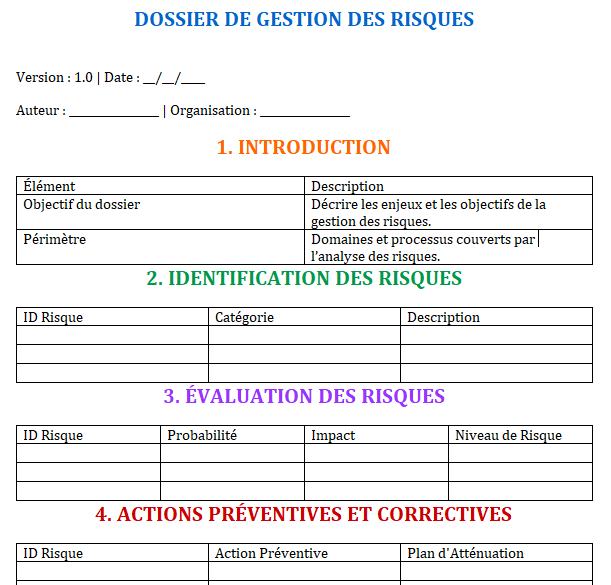

Télécharger un modèle vierge à remplir :

Nettoyage & désinfection : l’ossature opérationnelle d’une chambre froide négative

Rigueur thermique, hygrométrie capricieuse, surfaces lisses mais givrantes, flux matières soumis à FIFO serré : la chambre froide négative cumule les contraintes. Son plan de nettoyage et de désinfection (PND) n’est pas un simple tableau de tâches ; c’est un dispositif de maîtrise sanitaire articulé avec le HACCP, les PRP/SSOP, et la traçabilité qualité. Bien conçu, il aligne fréquence, chimie, mode opératoire, responsabilités et preuves de contrôle, tout en restant exécutable par l’équipe au quotidien.

La matrice cœur : QUOI / QUAND / AVEC / COMMENT / QUI / CONTRÔLE

Le format en six colonnes structure l’exécution et l’auditabilité.

QUOI — Zoner précisément : sols et siphons, bacs et bacs GN, étagères/palettes, joints de portes, poignées/boutons, murs/plafond, évaporateur (extérieur seulement, hors maintenance), goulottes d’évacuation.

QUAND — Fréquences objectivées : “après chaque vidage”, “matin/soir”, “hebdo”, “mensuel”, “trimestriel” avec lien au plan de production et aux périodes de dégivrage.

AVEC — Chimie et dosage : détergent alcalin pour graisses, neutre pour surfaces peintes, désinfectant à spectre prouvé (bactéricide/levuricide/fongicide/virucide selon besoin), dosage ml/L, mention du mode de préparation (pompe doseuse, canne d’aspiration Venturi), EPI et FDS référencées.

COMMENT — Mode opératoire séquencé : “vider → dégraisser → rincer contrôlé → désinfecter → temps de contact → séchage/aération”; au négatif : “apport d’eau minimal, essuyage microfibre, rinçage limité aux surfaces contact alimentaire”.

QUI — Rôles clairs : opérateur poste, agent de nettoyage, magasinier, maintenance (pour évaporateur et pièces techniques).

CONTRÔLE — Preuves et critères : signature/date, check visuel (absence de givre, pas de coulures, pas d’odeur), tests rapides (ATP, pH rinçage), swabs périodiques, et enregistrement dans le logbook.

Choix des produits et compatibilités matériaux

L’environnement salin/froid fatigue les revêtements et les joints. On exige :

- Compatibilité matériaux : inox 304/316, résines sols, joints EPDM ; proscrire agents chlorés sur alu des évaporateurs.

- Efficacité à basse température : formulations actives même <10 °C ; à défaut, prévoir un temps de contact prolongé en zone partiellement tempérée.

- Sécurité CLP : étiquetage lisible, pictogrammes de danger, stockage séparé des denrées, bac de rétention si vrac.

- Rinçabilité : surfaces contact alimentaire rincées à l’eau potable et essuyées pour éviter le regel.

Exécution terrain : gestes pro et points de vigilance

- Sols : balayage humide anti-poussières, lavage frange microfibre faiblement humide ; autolaveuse possible si maîtrise de l’eau résiduelle. Vérifier pentes et siphons (colmatage = givre et ruissellement).

- Bacs de stockage : traiter à chaud hors chambre si possible ; sinon, cycle rapide “dégraissage → désinfection → séchage à l’air” sur zone tempérée puis remise en chambre.

- Étagères/palettes : haut vers bas, décrocher les niveaux, séchage impératif avant remise en charge.

- Portes, poignées, boutons : lingettes/SPRAY désinfectant, forte fréquence (points de contact). Respect strict du temps de contact.

- Joints : brosse souple, inspection visuelle des craquelures, remplacement si porosité.

- Évaporateur (extérieur) : dépoussiérage ailettes, jamais d’eau sur éléments électriques ; coordination maintenance pour arrêt/sécurité.

- Murs/plafond : sessions planifiées après dégivrage, chiffonage contrôlé pour éviter gouttelettes et stalactites.

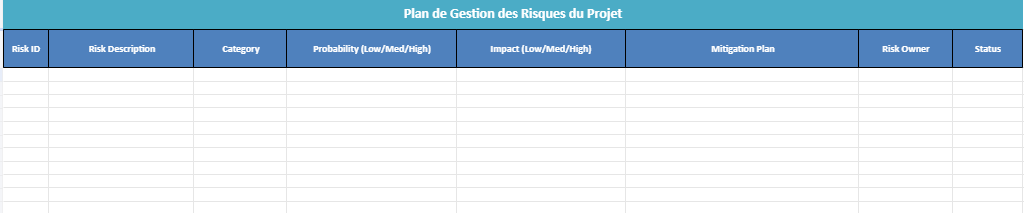

Maîtrise documentaire, traçabilité, vérification

Un PND crédible se prouve. Les bonnes pratiques du terrain :

- Logbook numérique ou papier : horodatage, opérateur, lot produits, dosimétrie, anomalies, actions correctives.

- Vérification : ATP bioluminescence en points critiques (poignées, étagères bas, joints), frottis de surface périodiques, tendance des résultats (SPC simple).

- Revue : audit interne type LPA (Layered Process Audit), revues PRP/SSOP avec responsable qualité et HSE.

- CAPA : toute non-conformité (givre récurrent, odeur, swab > seuil) déclenche analyse de cause (Ishikawa/5 Pourquoi), plan d’actions, re-test et clôture documentée.

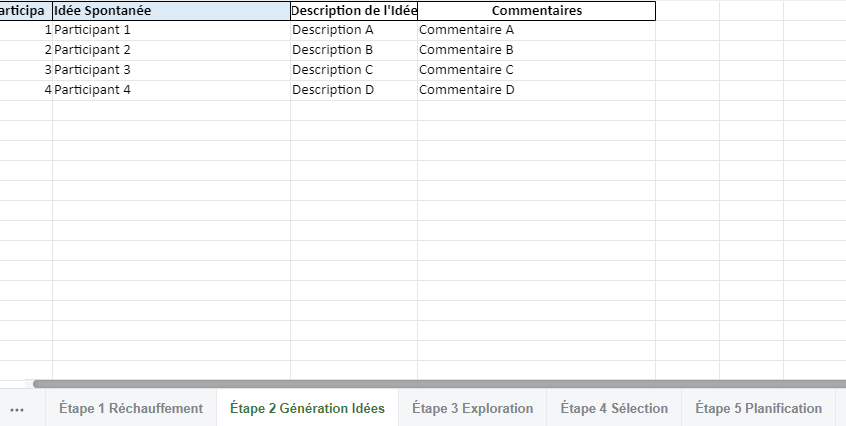

Design de l’affiche : lisibilité et exécutabilité

Le support compte autant que le protocole. Une chambre froide exige une affiche A4/A3 plastifiée ou un doc Word imprimable lisible à distance :

- En-tête : site, responsable, période d’application, version.

- Grille 6 colonnes : largeur généreuse pour “COMMENT”, couleurs par familles (ex. A = bacs/sols, B = mobiliers/contacts, C = enveloppe et équipements).

- Pictos “cryptos” : 🕒 fréquence, 🧴 produit/dosage, 🧹 mode opératoire, 👤 responsable, ✅ contrôle, 🧤/🥽 EPI — le cerveau lit plus vite l’icône que la ligne.

- Encart sécurité : EPI, interdiction de mélange, CLP, procédure incident.

- QR/Références : lien vers FDS, fiches techniques, mini-SOP vidéo pour gestes clés (essorage microfibre, test ATP).

Intégration HACCP et audits de certification

Le PND s’imbrique avec le diagramme de flux (réceptions → stockage → préparation), nourrit la matrice des PRP et supporte les exigences de référentiels type IFS/BRC/ISO 22000. En audit, on vérifiera la cohérence danger ↔ mesure ↔ preuve : joints listés ? produits compatibles ? temps de contact réalistes ? rinçage documenté ? résultats de vérification tracés et analysés ?

Indicateurs de pilotage

Un pilotage simple suffit à montrer la maîtrise :

- Taux d’exécution PND par zone/semaine.

- Non-conformités hygiène par 100 inspections.

- Résultats ATP moyens et % points > seuil.

- Temps d’arrêt/nettoyage vs. planification de production (impacts).

Un mini-dashboard mensuel éclaire les arbitrages : augmenter l’hebdo “joints de porte” peut faire chuter 60 % des alertes ATP.

Checklist d’implémentation rapide

Rédiger le PND sans le terrain conduit à l’échec. La démarche gagnante tient en cinq temps : cartographier (zones et matériaux), choisir la chimie (à froid, compatibles), co-écrire les modes opératoires avec l’équipe, former et équiper (EPI, doseurs, microfibres), vérifier et ajuster (ATP + audit croisé). Chaque version doit être datée et signée, puis diffusée sur le mur de service et dans l’intranet qualité.

Reportage de terrain : un vendredi à −18 °C, protocole sous pression

Porte battante, chariot en approche, alarme de seuil ouverte ; l’équipe passe en mode « cadence ». Le plan de nettoyage n’est pas mis en pause, il se resserre. Magasinier bascule les bacs sales vers la zone tempérée, l’opérateur enclenche la séquence courte « vider → dégraisser → désinfecter → séchage » sur microfibres faiblement humectées. Le responsable QA note l’écart de planning et reprogramme l’« étagères/palettes » en fin de poste. Rien d’héroïque : juste un protocole écrit pour survivre aux pics d’activité.

Mouiller moins, nettoyer mieux

Le réflexe d’arroser « à grande eau » ruine la tenue au froid. Au négatif, la bonne méthode, c’est la chimie déposée finement (mousse contrôlée, spray calibré), la frange microfibre essorée à 80 %, et le rinçage strictement réservé au contact alimentaire. Objectif : zéro flaque, zéro stalactite, zéro givre secondaire. Les sols respirent mieux, les joints restent souples, les ATP chutent sans faire grimper la consommation énergétique.

Chimie à froid : l’étiquette ne suffit pas

Un désinfectant « spectre large » perd en cinétique quand la température plonge. Les fiches techniques honnêtes indiquent le temps de contact à 10 °C ; peu le font à 0 °C. La parade opérationnelle : soit un produit validé pour basses températures, soit un temps de contact prolongé… mais sur zone partiellement tempérée, jamais devant un évaporateur en marche. Et on n’oublie pas le couple ennemi : aluminium + chlore — incompatibles.

Évaporateurs : zone rouge, co-pilotage maintenance

L’extérieur des groupes froids relève du ménage de précision : dépoussiérage des ailettes, protection des coffrets, pas d’eau, jamais. L’intérieur, c’est maintenance. Un PND pro indique noir sur blanc la frontière et renvoie vers la gamme d’entretien technique. En audit, cette clarté évite les confusions et les photos « coup de massue » sur des cartes mouillées.

Traçabilité utile : du logbook au pilotage

Coche et signature ne suffisent plus. Les sites performants tracent : lot/série du produit, dosage, temps de contact, anomalies et action corrective. Mieux : un graphe mensuel des ATP par point critique (poignées, bas d’étagères, joints) et un indicateur « % points > seuil ». La tendance raconte l’histoire : un passage « joints de porte » mieux tenu et l’alerte ATP s’effondre la semaine suivante.

Formation express : 15 minutes qui changent tout

Les meilleures affiches ne valent rien sans geste maîtrisé. Le module « express » fonctionne : 5 minutes de risques (givre/condensation, chimie), 5 minutes de démonstration (préparer la frange, déposer la mousse, essuyer), 5 minutes de quiz et d’engagement. Un QR code sur l’affiche renvoie à une micro-vidéo ; en cas de turnover, le standard tient.

Ce que pointent les auditeurs : Le regard extérieur est constant : temps de contact non respecté aux poignées, confusion « désodorisant » ≠ désinfectant, traces de coulure sous évaporateur, rinçage inopportun en plein négatif, FDS introuvables, incompatibilité chimie/matériaux non documentée. La parade : pictos explicites sur l’affiche (🧴 dosage, 🕒 contact, 👤 responsable, ✅ contrôle), renvoi FDS via QR, et une case « critère d’acceptation » dans la colonne CONTRÔLE.

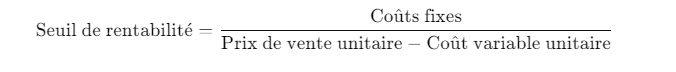

Coût caché du propre : l’équation opérationnelle

Nettoyer correctement fait gagner de l’argent : moins de givre parasite (kWh maîtrisés), moins de retours produits (plaintes odeur/goût), moins d’arrêts imprévus de dégivrage. La ligne budgétaire « produit + consommable » ne raconte pas tout. Une matrice simple relie « minutes de nettoyage », « kWh évités », « ATP > seuil » et « heures maintenance » ; en comité, cela parle mieux que des mots.

Organisation : RACI condensé qui évite les trous

Rôles crispés = protocoles qui dérapent. Le schéma qui tient :

- Opérateur : exécute « bacs/sols/contacts », remonte l’écart.

- Agent de nettoyage : reprend le gros lot (sols, murs), tient la dosimétrie.

- Magasinier : prépare/décharge étagères, cadence hebdo.

- Maintenance : groupe froid, sécurité électrique, dégivrages planifiés.

- QA/HSE : vérification, tendances ATP, CAPA.

Sur l’affiche Word, la colonne QUI reflète ce RACI, pas des initiales opaques.

Priorité : sécuriser la zone, retirer la charge, absorber sans éclabousser, appliquer le détergent, désinfecter avec temps de contact complet, rincer si surface contact alimentaire, essuyer, noter au logbook, déclencher un ATP ciblé si point critique. Deux photos horodatées joignent la main courante. L’audit adore la cohérence : fait, prouvé, tracé.

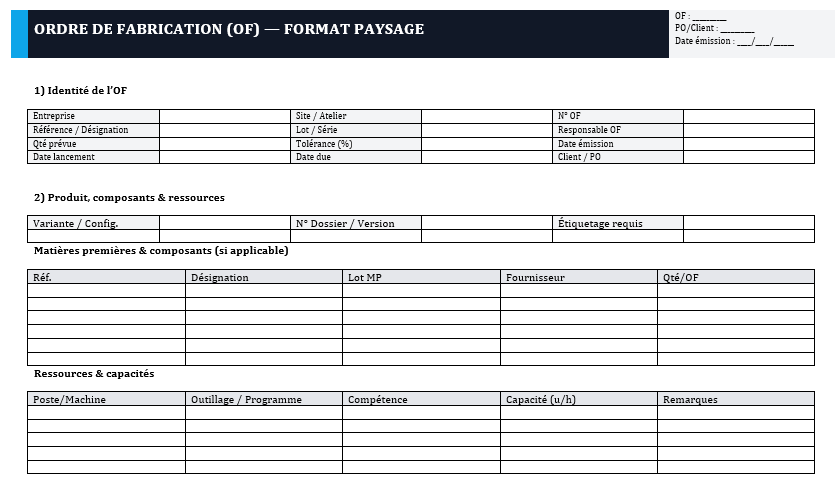

Comment adapter le modèle Word à votre atelier

Le gabarit s’édite en quinze minutes. On commence par renseigner « Site / Responsable / Période », on ajuste les fréquences au planning réel (matin/soir, hebdo, mensuel), on insère les noms des produits et leurs dosages exacts, on colle les QR vers FDS/SOP et on personnalise la colonne QUI avec le RACI local. Plastification et affichage près de l’accès, doublon au vestiaire.

Baromètre qualité : quatre chiffres qui suffisent

Un tableau de bord léger suffit à piloter : taux d’exécution PND (hebdo), % ATP > seuil (mensuel), NC hygiène/100 inspections (mensuel), minutes de nettoyage vs plan (hebdo). S’il faut un seul feu tricolore, choisissez l’ATP : lisible, actionnable, corrélé au ressenti produit.