Pilotage industriel : définition, méthodes, KPI clés et checklist pratique pour une usine performante

Recommandés

Le pilotage industriel consiste bien plus à piloter des machines ou des lignes de production ; c’est un processus stratégique qui s’occupe de la pilotage de la performance, la gestion des flux et la prise de décisions opérationnelles. Ce processus est basé sur des indicateurs de confiance et des méthodes développées. Or, dans un environnement manufacturier de plus en plus digitalisé, compétitif et sous contrainte en termes de qualité-coûts-délais, le pilotage industriel est devenu finalement un accélérateur d’agilité, d’efficience et d’amélioration continue.

Définition du pilotage industriel

Le pilotage industriel désigne l’ensemble des actions mises en œuvre pour orienter, coordonner et contrôler les processus de production dans une entreprise industrielle. Il repose sur trois piliers :

- Suivi des performances opérationnelles (KPI, délais, qualité, productivité)

- Ajustement en temps réel des ressources et des flux

- Aide à la décision pour optimiser la production et prévenir les écarts

Le pilotage industriel s’exerce à plusieurs niveaux :

- Tactique : gestion quotidienne des ateliers, équilibrage des lignes, maintenance

- Stratégique : choix des indicateurs, investissements, digitalisation, Lean Management

- Décisionnel : appui à la direction pour aligner production et objectifs business

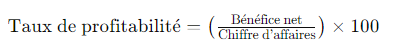

Les KPI essentiels du pilotage industriel

Un bon pilotage repose sur des indicateurs clés de performance (KPI) mesurables, compréhensibles et exploitables. En voici une sélection organisée par finalité :

Productivité & performance

| Indicateur | Description |

|---|---|

| TRS (Taux de Rendement Synthétique) | Évalue l’efficacité réelle d’un équipement |

| Taux de disponibilité | Temps utile / temps total théorique |

| Rendement horaire | Pièces produites / temps passé |

| Nombre d’arrêts non planifiés | Indicateur de dérive de la maintenance |

📦 Flux & logistique

| Indicateur | Description |

|---|---|

| Taux de service | Commandes livrées à l’heure / total commandes |

| Rotation des stocks | Nombre de jours moyen d’écoulement |

| Taux de rupture | Fréquence des manques produits |

| Lead time | Délai moyen entre commande et livraison |

✅ Qualité

| Indicateur | Description |

|---|---|

| Taux de conformité | Pièces bonnes / total pièces |

| Taux de rebut | Pièces défectueuses / total produits |

| Coût de non-qualité | Retouches, pertes, litiges, SAV |

| Retour client | Nombre ou % de réclamations clients |

RH & organisation

| Indicateur | Description |

|---|---|

| Taux d’absentéisme | Jours d’absence / effectif théorique |

| Polyvalence opérateurs | % opérateurs formés à plusieurs postes |

| Heures supplémentaires | Mesure d’adéquation charge / capacité |

Checklist du pilotage industriel (checkpoints essentiels)

Voici une checklist pratique pour structurer votre démarche de pilotage industriel, que vous soyez responsable de production, chef d’atelier ou manager Lean :

1. Définir les objectifs opérationnels

- [ ] Objectifs clairs et chiffrés par processus

- [ ] Cohérence avec la stratégie industrielle et commerciale

- [ ] Identification des contraintes (ressources, cadence, standards…)

2. Sélectionner les bons indicateurs

- [ ] KPIs pertinents, accessibles et compréhensibles par tous

- [ ] Données fiables, à jour, collectées automatiquement si possible

- [ ] Périodicité de suivi adaptée (heure, jour, semaine)

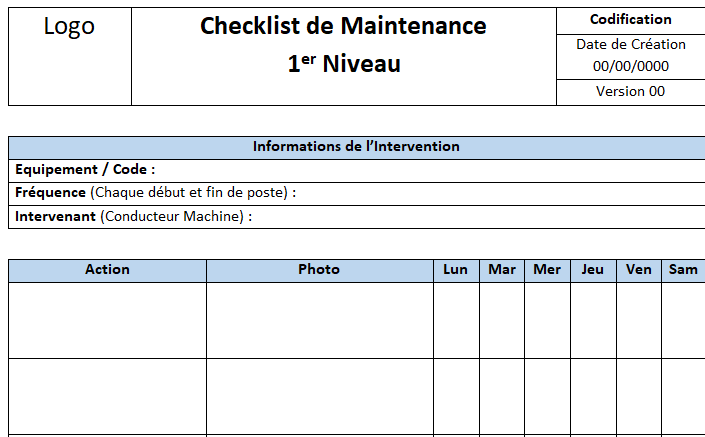

3. Mettre en place des outils de mesure

- [ ] Tableaux de bord visuels dans l’atelier

- [ ] Logiciels de MES (Manufacturing Execution System)

- [ ] Équipements connectés (IoT, capteurs, traçabilité)

4. Assurer un suivi régulier

- [ ] Réunions de performance quotidiennes ou hebdomadaires

- [ ] Visual management : affichage des indicateurs en atelier

- [ ] Rituels d’amélioration continue (QRQC, Kaizen)

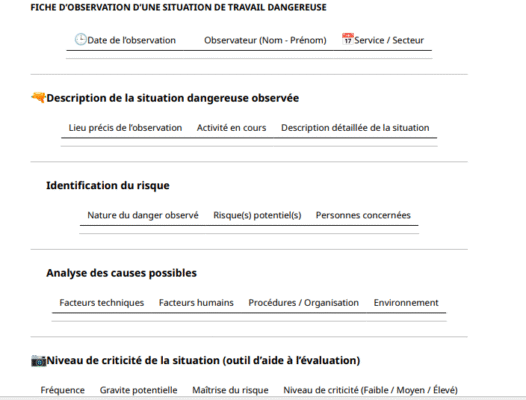

5. Traiter les écarts

- [ ] Alerte automatique en cas de dérive critique

- [ ] Analyse des causes (Méthode des 5 pourquoi, Ishikawa)

- [ ] Plan d’actions correctives court et long terme

6. Capitaliser les apprentissages

- [ ] Retours d’expérience formalisés (REX)

- [ ] Mise à jour des standards

- [ ] Formation continue des équipes

Méthodes de suivi et de pilotage

1. Lean Manufacturing

Approche systémique visant à éliminer les gaspillages (muda), stabiliser les flux et responsabiliser les équipes.

Outils : VSM, 5S, SMED, TPM, Andon, Kanban…

2. Six Sigma

Méthodologie centrée sur la réduction de la variabilité et la maîtrise statistique des procédés (DMAIC).

3. Management Visuel

Utiliser des supports visuels simples et visibles en atelier pour suivre les performances et faciliter la prise de décision rapide.

4. MES (Manufacturing Execution System)

Logiciel de pilotage d’atelier connecté aux équipements pour un suivi en temps réel des opérations (OEE, lots, traçabilité, qualité…).

5. Tableaux de bord Excel ou Power BI

Des solutions simples ou avancées, automatisées via macros, Power Query, ou tableaux croisés dynamiques pour suivre :

- Performance par ligne de production

- Dérives qualité

- Coût de production par poste

- ✅ Standardisez vos tableaux de suivi et assurez leur accessibilité

- ✅ Impliquez les opérateurs dans la lecture et l’analyse des indicateurs

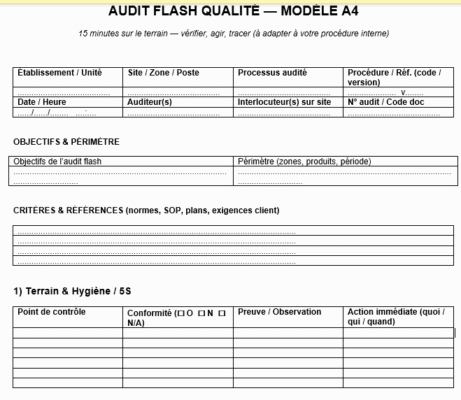

- ✅ Créez des routines de suivi : « Gemba walk », réunions flash, audit terrain

- ✅ Utilisez des pictogrammes, flèches, couleurs dans les supports Excel pour faciliter la lecture

- ✅ Misez sur la remontée d’information automatique (sensors, logiciels, bornes)

Exemple de tableau de bord à construire dans Excel

| Ligne | Date | TRS (%) | Taux de rebut (%) | Pièces produites | Temps d’arrêt (min) |

|---|---|---|---|---|---|

| L1 | 08/08 | 82 | 1.5 | 5 200 | 25 |

| L2 | 08/08 | 76 | 3.2 | 4 800 | 45 |

👉 Grâce à un graphique croisé, vous pouvez suivre l’évolution du TRS par ligne et par jour pour cibler les écarts et lancer une action ciblée.

Du contrôle à la maîtrise

Le pilotage industriel moderne va au-delà du simple suivi. Il s’agit de construire une culture de la performance partagée, où chaque acteur comprend, mesure et améliore continuellement son périmètre. Avec des outils adaptés, une rigueur de suivi et une logique d’amélioration continue, le pilotage devient un levier de compétitivité et de résilience pour l’usine

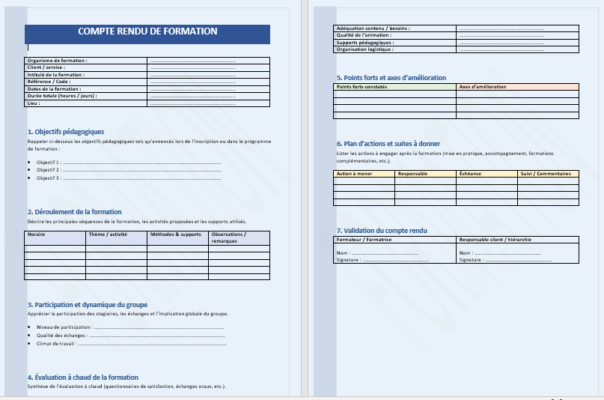

Fichier : Suivi Production Usine Checklist

Ce fichier constitue un outil structurant et opérationnel pour le pilotage de la performance industrielle dans un environnement multi-postes. Il associe le suivi quantitatif des résultats de production à une checklist qualitative de validation journalière, assurant ainsi un pilotage équilibré entre données et terrain.

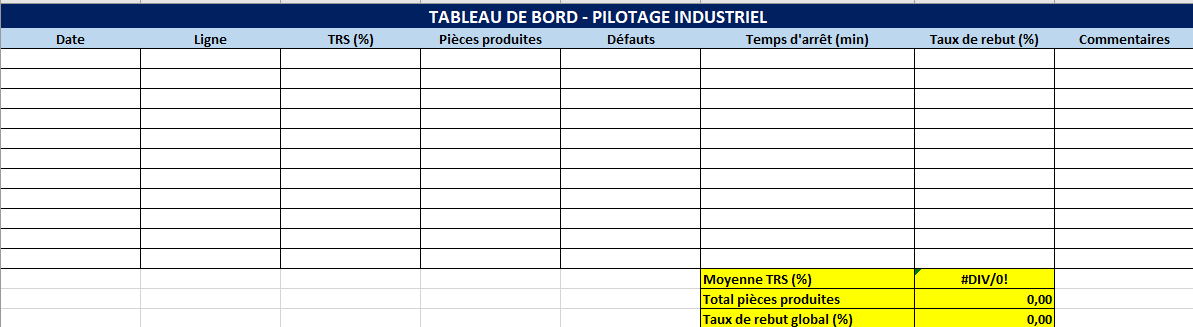

Analyse de l’onglet “Suivi Production Usine”

Forces :

- Vision consolidée par poste et ligne : Chaque ligne de production est suivie par poste, avec les indicateurs essentiels : TRS, pièces produites, défauts, arrêts, etc.

- Structure lisible et exploitable : L’alignement des données par date et poste permet une lecture rapide des performances quotidiennes.

- Observations contextualisées : La dernière colonne permet de justifier les écarts (retard matière, changement outil…).

- Couleurs sobres mais fonctionnelles : La charte visuelle permet une bonne différenciation sans surcharge.

Points à surveiller :

- Il n’y a pas encore de calcul automatique de moyenne ou total → pourrait être ajouté pour les KPIs clés.

- Un code couleur conditionnel (TRS < 70% en rouge, 70–85% orange, >85% vert) renforcerait le pilotage visuel.

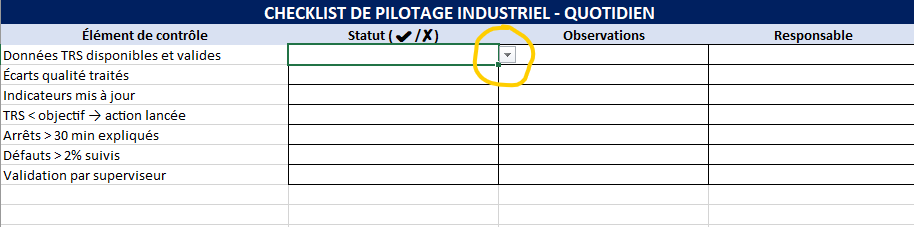

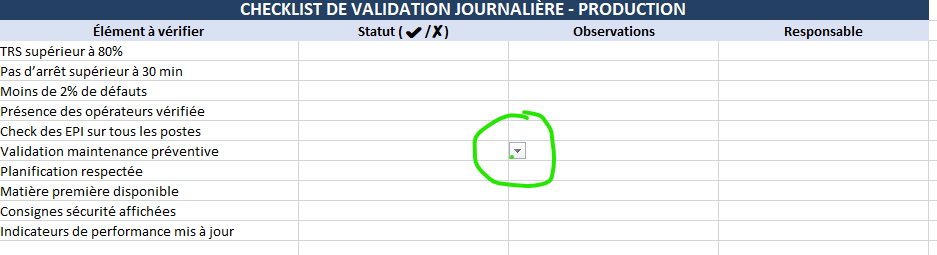

Analyse de l’onglet “Checklist Journalière”

Points forts :

- Excellente complémentarité avec l’onglet production : cette checklist structure le rituel quotidien de vérification terrain.

- Points de contrôle clés : TRS, arrêts, taux de défauts, EPI, disponibilité des matières, consignes de sécurité… rien d’essentiel n’est oublié.

- Liste déroulante simple et efficace : les cases ✔ / ✘ facilitent l’évaluation instantanée.

- Colonne observation + responsable : utile pour enrichir les constats et engager les acteurs.

Suggestions d’amélioration :

- Ajouter un champ “Validation finale par le superviseur” avec signature ou nom/initiales.

- Automatiser une alerte (mise en forme rouge) si un ❌ est coché.

- Prévoir une colonne “Plan d’action” si non-conformité récurrente détectée.

⚙️ Utilisations possibles

| Contexte | Utilité |

|---|---|

| Réunion de début de poste | Lecture de la checklist avant démarrage |

| Réunion de performance quotidienne | Croisement des données TRS / défauts avec les cases non cochées |

| Audit qualité / HSE | Preuve d’auto-contrôle et de rigueur opérationnelle |

| Suivi mensuel | Extraction des performances poste par poste ou ligne par lign |

Ce fichier est un outil de pilotage terrain pertinent, à la fois quantitatif (avec ses KPIs de production) et qualitatif (avec la checklist). Il s’inscrit dans une démarche d’amélioration continue et de professionnalisation du management d’atelier.

✅ Il est idéal pour :

- Une usine en déploiement Lean / TPM

- Un site qui veut structurer ses rituels terrain

- Un responsable production souhaitant piloter avec des faits

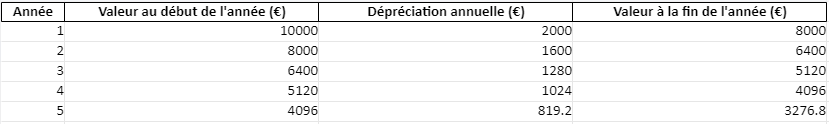

Modèle Excel de Pilotage Industriel – Automatisé

Ce fichier Excel est un outil prêt à l’emploi pour suivre, analyser et piloter la performance industrielle en atelier ou en usine.

Onglet 1 – Tableau de Bord

- Suivi quotidien par ligne de production

- Indicateurs clés :

- TRS (%),

- Pièces produites,

- Défauts,

- Temps d’arrêt (min),

- Taux de rebut (%) (calculé automatiquement)

- Synthèse en pied de tableau :

- Moyenne TRS,

- Total production,

- Taux de rebut global

✅ Onglet 2 – Checklist de Pilotage

- 7 points de contrôle qualité et production

- Liste déroulante (✔ / ✘) pour validation rapide

- Espaces pour observations et nom du responsable

🔧 Automatisations incluses

- Formules KPI intégrées

- Cellules formatées et lisibles

- Modèle personnalisable par ligne, jour ou responsable