Le Suivi de Production Industrielle dans Excel : Modèles Gratuits à Télécharger

La production industrielle est au cœur de l’économie moderne, fournissant les biens nécessaires à la consommation et à l’investissement. Le suivi de production industrielle est un élément clé pour assurer la qualité, l’efficacité et la rentabilité des opérations manufacturières. Cet article explore le concept et les méthodes de suivi de production industrielle.

Qu’est-ce que le Suivi de Production Industrielle ?

Le suivi de production industrielle fait référence à l’ensemble des techniques et outils utilisés pour surveiller et contrôler les processus de fabrication. Il vise à garantir que la production se déroule conformément aux plans établis, en respectant les délais, les coûts et les normes de qualité. Ce suivi permet également de détecter et de corriger les anomalies rapidement, d’optimiser les ressources et d’améliorer la productivité.

Objectifs du Suivi de Production

Les principaux objectifs du suivi de production industrielle incluent :

- Assurance Qualité : Garantir que les produits fabriqués répondent aux spécifications et aux normes de qualité.

- Optimisation des Ressources : Maximiser l’utilisation des matières premières, du temps et de la main-d’œuvre.

- Réduction des Coûts : Minimiser les déchets et les inefficacités pour réduire les coûts de production.

- Respect des Délais : Assurer que les produits sont fabriqués et livrés dans les délais convenus.

- Amélioration Continue : Identifier les domaines d’amélioration et mettre en œuvre des actions correctives.

Méthodes de Suivi de Production

Il existe plusieurs méthodes et outils utilisés pour le suivi de production industrielle :

Tableaux de Bord et Indicateurs de Performance (KPI) :

- Les tableaux de bord sont des outils visuels qui permettent de suivre les principaux indicateurs de performance en temps réel. Les KPI couramment suivis incluent le taux de rendement, le taux de rebut, le temps de cycle, et l’efficacité globale des équipements (OEE).

Systèmes MES (Manufacturing Execution System) :

- Les systèmes MES sont des logiciels qui fournissent une visibilité complète des opérations de production. Ils intègrent les données provenant des machines, des opérateurs et des systèmes de gestion pour fournir des informations en temps réel sur l’état de la production.

Lean Manufacturing :

- Le lean manufacturing est une approche systématique visant à éliminer les déchets et à améliorer la valeur ajoutée. Les outils lean comme le Kanban, le Kaizen et la VSM (Value Stream Mapping) sont utilisés pour optimiser les flux de production.

Automatisation et IoT (Internet des Objets) :

- L’automatisation des processus et l’utilisation de capteurs IoT permettent de collecter des données en temps réel et d’automatiser les tâches répétitives. Cela améliore la précision du suivi et réduit les erreurs humaines.

Analyse de Données et Big Data :

- L’analyse des données de production permet d’identifier des tendances et des anomalies. L’utilisation du Big Data et de l’IA (Intelligence Artificielle) aide à prédire les pannes, à optimiser les processus et à prendre des décisions basées sur les données.

Avantages du Suivi de Production Industrielle

- Amélioration de la Qualité : Une surveillance constante permet de détecter les problèmes de qualité tôt dans le processus, réduisant ainsi les retours et les réclamations.

- Réduction des Coûts : En optimisant les ressources et en réduisant les déchets, les coûts de production diminuent.

- Productivité Accrue : Les méthodes de suivi permettent d’identifier et de supprimer les goulots d’étranglement, améliorant ainsi la productivité globale.

- Réactivité et Flexibilité : Une meilleure visibilité permet de réagir rapidement aux changements de la demande et aux imprévus..

Modèles et Méthodes avec Exemples Concrets

Le suivi de production industrielle est une composante essentielle de la gestion de la production dans les entreprises manufacturières. Il permet de contrôler, d’optimiser et d’analyser les processus de production pour assurer l’efficacité et la qualité des produits finis. Avec l’avènement de l’industrie 4.0, les méthodes et les modèles de suivi de production ont évolué, intégrant des technologies avancées telles que l’Internet des objets (IoT), l’intelligence artificielle (IA) et le big data. Cet article explore les différents modèles et méthodes de suivi de production industrielle et fournit des exemples concrets pour illustrer leur application.

Modèles de Suivi de Production

Modèle de Suivi Manuel

Description : Utilisation de formulaires papier et d’entrées manuelles pour suivre les opérations de production.

Exemple : Une petite entreprise de fabrication de meubles en bois utilise des fiches de production où les ouvriers notent les étapes de fabrication de chaque meuble, les temps passés et les éventuels problèmes rencontrés. À la fin de chaque journée, les superviseurs collectent et analysent ces fiches pour évaluer la productivité et identifier les points à améliorer.

Graphique : Utilisation de tableaux papier avec des couleurs pour indiquer les différentes étapes : vert pour “Terminé”, jaune pour “En cours”, et rouge pour “Problème”.

Modèle de Suivi Informatisé

Description : Utilisation de logiciels de gestion de production pour suivre les processus en temps réel.

Exemple : Une entreprise de production de composants électroniques utilise un logiciel de gestion de la production qui enregistre automatiquement les données des machines-outils. Les opérateurs saisissent les informations relatives aux arrêts de machines et aux maintenances planifiées. Les responsables de production peuvent accéder aux rapports générés par le logiciel pour optimiser les plannings et réduire les temps d’arrêt.

Graphique : Tableaux de bord avec des graphiques en barres et en courbes pour visualiser les temps d’arrêt (rouge), la production (vert), et les maintenances planifiées (bleu).

Modèle de Suivi Automatisé

Description : Intégration de capteurs et d’automates pour surveiller et contrôler les processus de production automatiquement.

Exemple : Une usine de production de boissons gazeuses a installé des capteurs sur ses lignes de remplissage et d’emballage. Ces capteurs mesurent en temps réel le débit de production, détectent les anomalies comme les bouteilles mal remplies ou mal fermées, et ajustent automatiquement les paramètres des machines pour garantir la qualité du produit.

Graphique : Systèmes SCADA avec des graphiques en temps réel affichant le débit de production (vert), les anomalies détectées (rouge), et les ajustements effectués (orange).

Modèle de Suivi Intégré (ERP)

Description : Utilisation de systèmes de planification des ressources d’entreprise (ERP) pour une gestion intégrée des processus de production.

Exemple : Une grande entreprise automobile utilise un système ERP pour intégrer la gestion des stocks, la planification de la production, la gestion des commandes et la comptabilité. Le système ERP permet une coordination fluide entre les différentes divisions de l’entreprise, assurant ainsi une production efficace et une livraison rapide des véhicules finis.

Graphique : Tableaux de bord ERP avec des graphiques circulaires pour la gestion des stocks (couleurs selon les niveaux : vert pour suffisant, jaune pour critique, rouge pour insuffisant), et des diagrammes de Gantt pour la planification de la production.

Méthodes de Suivi de Production

Méthode de Suivi des Performances (KPI)

Description : Utilisation d’indicateurs clés de performance (KPI) pour mesurer l’efficacité et la productivité des processus de production.

Exemple : Une entreprise de fabrication de semi-conducteurs utilise des KPI tels que le taux de rendement global (TRG), le taux de défauts et le temps de cycle pour suivre la performance de ses lignes de production. Ces KPI sont affichés sur des tableaux de bord en temps réel, permettant aux gestionnaires de réagir rapidement en cas de baisse de performance.

Graphique : Tableaux de bord avec des jauges et des graphiques en barres : vert pour les KPI satisfaisants, orange pour ceux à surveiller, et rouge pour les KPI critiques.

Méthode de Suivi en Temps Réel

Description : Utilisation de technologies IoT et de systèmes SCADA (Supervisory Control and Data Acquisition) pour le suivi en temps réel des opérations de production.

Exemple : Une usine de traitement de l’eau utilise un système SCADA pour surveiller et contrôler en temps réel les processus de filtration et de purification. Les opérateurs peuvent visualiser les données en temps réel, détecter rapidement les anomalies et ajuster les paramètres pour maintenir la qualité de l’eau traitée.

Graphique : Interface SCADA avec des graphiques en courbes montrant les paramètres de qualité de l’eau : vert pour les valeurs dans les normes, rouge pour les anomalies.

Méthode Lean Manufacturing

Description : Application des principes du lean manufacturing pour minimiser les déchets et maximiser l’efficacité.

Exemple : Une entreprise de production de vêtements a mis en place un système Kanban pour gérer les flux de matériaux et réduire les stocks inutiles. Les cartes Kanban sont utilisées pour signaler les besoins en matériaux et garantir un approvisionnement juste à temps, réduisant ainsi les coûts et améliorant la flexibilité de la production.

Graphique : Tableaux Kanban avec des cartes colorées : vert pour “Prêt”, jaune pour “En cours”, rouge pour “En attente de matériaux”.

Méthode Six Sigma

Description : Utilisation de la méthodologie Six Sigma pour réduire la variabilité des processus et améliorer la qualité des produits.

Exemple : Une entreprise pharmaceutique utilise la méthodologie Six Sigma pour améliorer ses processus de fabrication de médicaments. Grâce à l’analyse DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler), elle a identifié et éliminé les sources de variabilité dans la production, réduisant ainsi les défauts et augmentant la satisfaction des clients.

Graphique : Diagrammes de contrôle avec des points de données en vert pour les valeurs dans les limites de contrôle, et en rouge pour les valeurs hors des limites.

Conclusion

Le suivi de production industrielle est crucial pour garantir l’efficacité et la compétitivité des entreprises manufacturières. Les modèles et méthodes décrits dans cet article montrent qu’il existe une variété d’approches, chacune avec ses avantages et inconvénients. Les exemples concrets illustrent comment ces modèles et méthodes peuvent être appliqués dans des contextes réels pour améliorer la performance de la production. Le choix de la méthode ou du modèle dépend des besoins spécifiques de l’entreprise, de la taille de la production, et des ressources disponibles. Avec l’évolution technologique continue, il est essentiel pour les entreprises de rester à jour avec les dernières innovations pour maintenir leur avantage concurrentiel.

Voici un descriptif détaillé du tableau de bord dans le fichier Excel que vous avez téléchargé :

Tableau de Bord de Qualité

Le tableau de bord est divisé en quatre sections principales, chacune représentant un aspect clé de la gestion de la qualité dans une entreprise. Chaque section comprend des données pertinentes et des graphiques pour faciliter la visualisation des performances.

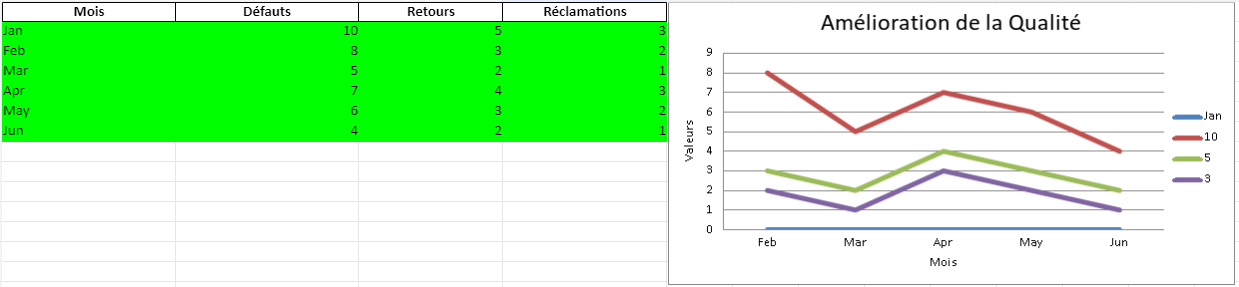

1. Amélioration de la Qualité

Données :

- Mois : Liste des mois de l’année.

- Défauts : Nombre de défauts détectés chaque mois.

- Retours : Nombre de produits retournés chaque mois.

- Réclamations : Nombre de réclamations de clients chaque mois.

Graphique :

- Un graphique en ligne montrant les tendances des défauts, des retours et des réclamations au fil des mois.

- Couleur : Vert (pour symboliser l’amélioration et la croissance).

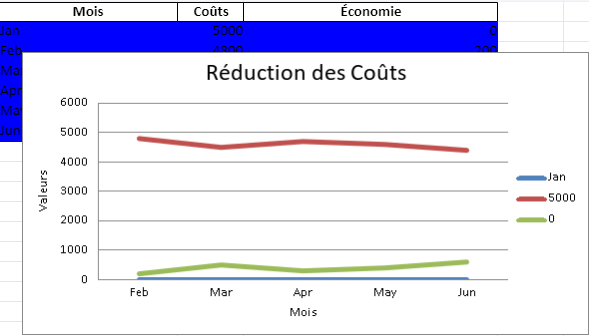

2. Réduction des Coûts

Données :

- Mois : Liste des mois de l’année.

- Coûts : Coûts de production chaque mois.

- Économie : Économies réalisées chaque mois par rapport aux mois précédents.

Graphique :

- Un graphique en ligne montrant les coûts de production et les économies réalisées chaque mois.

- Couleur : Bleu (pour symboliser la réduction des coûts et la stabilité).

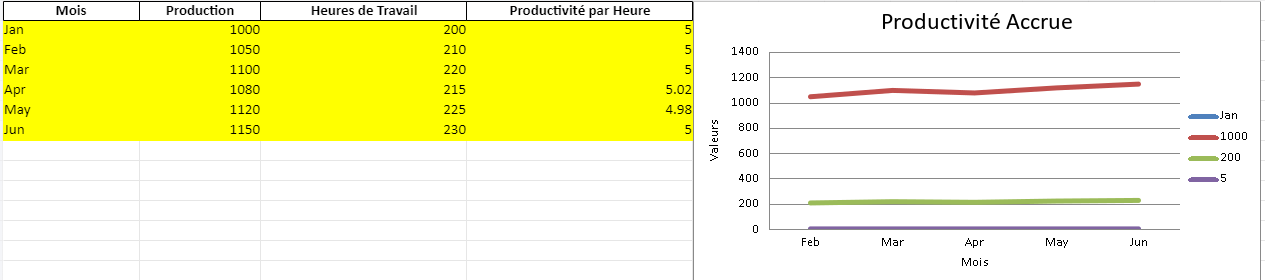

3. Productivité Accrue

Données :

- Mois : Liste des mois de l’année.

- Production : Quantité de produits fabriqués chaque mois.

- Heures de Travail : Nombre d’heures de travail utilisées chaque mois.

- Productivité par Heure : Ratio de productivité par heure de travail.

Graphique :

- Un graphique en ligne montrant la production mensuelle et la productivité par heure.

- Couleur : Jaune (pour symboliser l’efficacité et l’énergie).

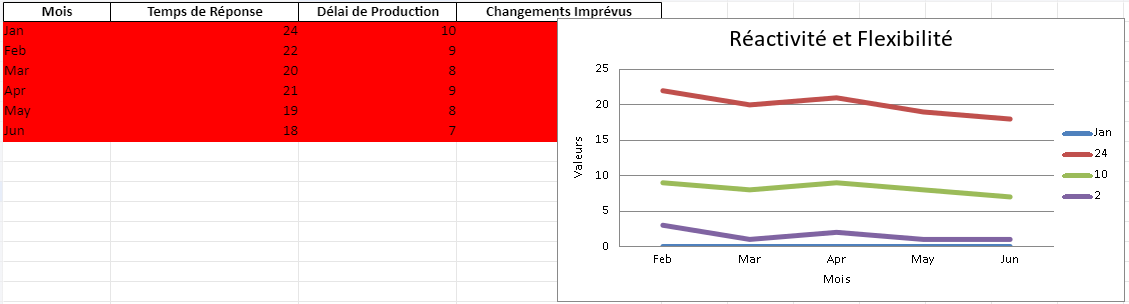

4. Réactivité et Flexibilité

Données :

- Mois : Liste des mois de l’année.

- Temps de Réponse : Temps moyen de réponse aux demandes chaque mois.

- Délai de Production : Délai moyen de production chaque mois.

- Changements Imprévus : Nombre de changements imprévus gérés chaque mois.

Graphique :

- Un graphique en ligne montrant le temps de réponse, le délai de production et le nombre de changements imprévus chaque mois.

- Couleur : Rouge (pour symboliser l’urgence et la réactivité).

Utilisation du Tableau de Bord

Le tableau de bord est conçu pour fournir une vue d’ensemble rapide et intuitive des performances de l’entreprise en matière de qualité. Les graphiques en ligne permettent de visualiser les tendances et d’identifier rapidement les domaines nécessitant une attention particulière.

Vous pouvez personnaliser ce tableau de bord en ajoutant vos propres données, en ajustant les graphiques ou en modifiant les couleurs selon vos préférences. Pour une analyse plus approfondie, vous pouvez également ajouter des filtres ou des segments pour explorer les données sous différents angles.

Tableaux de Bord et Indicateurs de Performance (KPI)

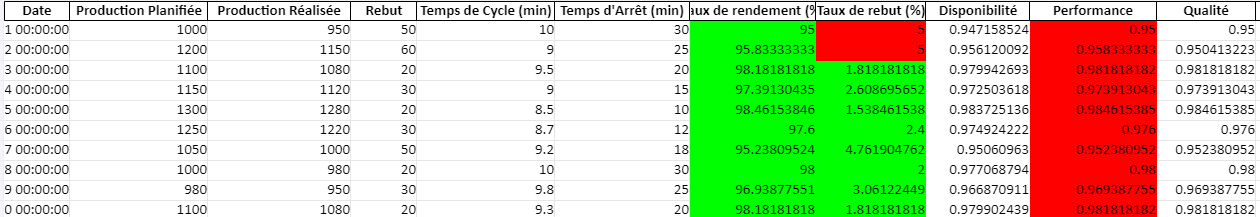

Feuille “Données”

Cette feuille contient les données brutes et calculées utilisées pour générer les indicateurs de performance (KPI). Les colonnes sont organisées comme suit :

- Date : Les dates pour lesquelles les données de production ont été enregistrées.

- Production Planifiée : Le nombre de produits prévu pour la production chaque jour.

- Production Réalisée : Le nombre de produits effectivement produits chaque jour.

- Rebut : Le nombre de produits défectueux ou rejetés chaque jour.

- Temps de Cycle (min) : Le temps moyen en minutes nécessaire pour produire un produit.

- Temps d’Arrêt (min) : Le temps d’arrêt en minutes de la production chaque jour.

- Taux de rendement (%) : Le pourcentage de produits réalisés par rapport à la production planifiée, calculé comme (Production Réalisée / Production Planifiée) * 100.

- Taux de rebut (%) : Le pourcentage de produits rejetés par rapport à la production planifiée, calculé comme (Rebut / Production Planifiée) * 100.

- Disponibilité : Le ratio de temps de fonctionnement par rapport au temps planifié.

- Performance : Le ratio de la production réalisée par rapport à la production planifiée.

- Qualité : Le ratio de la production réalisée par rapport au total de la production réalisée et des rebuts.

- OEE (%) : L’efficacité globale des équipements, calculée comme Disponibilité * Performance * Qualité * 100.

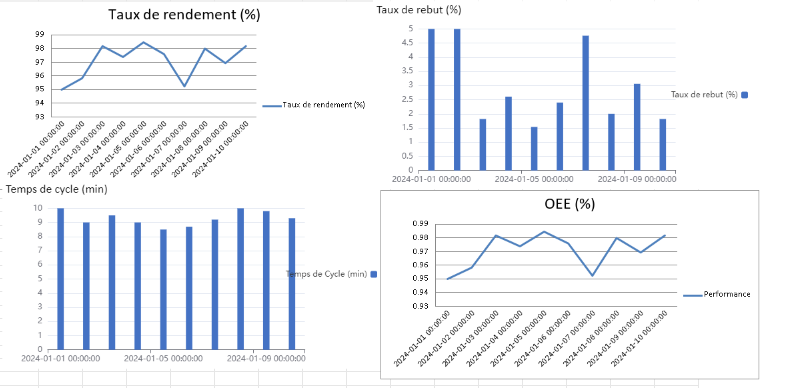

Feuille “Tableau de Bord”

Cette feuille présente les KPI sous forme de graphiques pour une visualisation facile et rapide des performances de production :

- Taux de rendement (%) : Un graphique linéaire montrant l’évolution du taux de rendement sur la période enregistrée.

- Taux de rebut (%) : Un graphique à barres montrant l’évolution du taux de rebut sur la période enregistrée.

- Temps de cycle (min) : Un graphique à barres montrant l’évolution du temps de cycle sur la période enregistrée.

- OEE (%) : Un graphique linéaire montrant l’évolution de l’efficacité globale des équipements (OEE) sur la période enregistrée.

Mise en forme conditionnelle

- Les cellules de la colonne “Taux de rendement (%)” sont colorées en vert si le taux est supérieur ou égal à 90%, sinon elles sont colorées en rouge.

- Les cellules de la colonne “Taux de rebut (%)” sont colorées en rouge si le taux est supérieur ou égal à 5%, sinon elles sont colorées en vert.

- Les cellules de la colonne “OEE (%)” sont colorées en vert si le taux est supérieur ou égal à 85%, sinon elles sont colorées en rouge.

Ce fichier permet de suivre et d’analyser les performances de production de manière visuelle et structurée, facilitant ainsi la prise de décisions basées sur des données fiables.

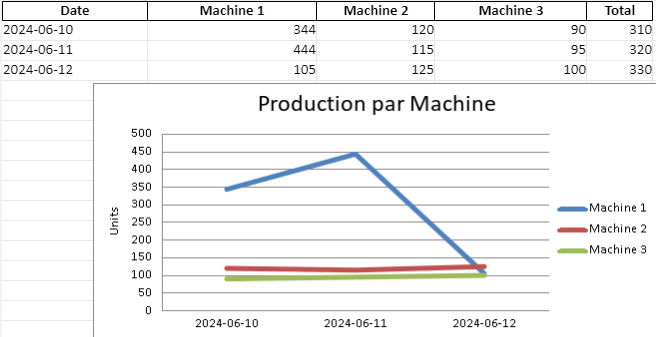

Modèle de Suivi de Production par Machien/ Équipe / Produit

1. Production par Machine

Cette feuille contient les données de production pour trois machines différentes sur plusieurs jours. Les colonnes incluent :

- Date : La date de la production.

- Machine 1 : Nombre d’unités produites par la Machine 1.

- Machine 2 : Nombre d’unités produites par la Machine 2.

- Machine 3 : Nombre d’unités produites par la Machine 3.

- Total : Total des unités produites par toutes les machines pour chaque jour.

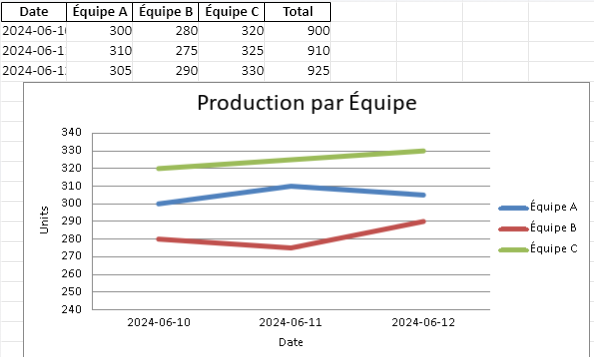

2. Production par Équipe

Cette feuille suit la production quotidienne de trois équipes différentes. Les colonnes incluent :

- Date : La date de la production.

- Équipe A : Nombre d’unités produites par l’Équipe A.

- Équipe B : Nombre d’unités produites par l’Équipe B.

- Équipe C : Nombre d’unités produites par l’Équipe C.

- Total : Total des unités produites par toutes les équipes pour chaque jour.

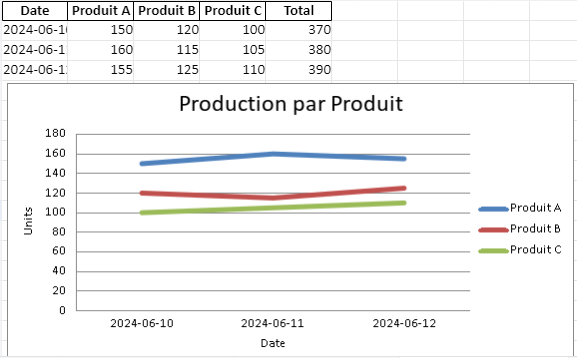

3. Production par Produit

Cette feuille contient les données de production pour trois produits différents sur plusieurs jours. Les colonnes incluent :

- Date : La date de la production.

- Produit A : Nombre d’unités du Produit A produites.

- Produit B : Nombre d’unités du Produit B produites.

- Produit C : Nombre d’unités du Produit C produites.

- Total : Total des unités produites pour tous les produits chaque jour.

Analyses et Visualisations

Les graphiques générés offrent une visualisation claire des tendances de production au fil du temps pour chaque catégorie (machine, équipe, produit). Voici un résumé des observations possibles :

- Production par Machine :

- Permet de voir la performance individuelle de chaque machine.

- Identifie les jours de production élevée ou faible pour chaque machine.

- Production par Équipe :

- Compare l’efficacité des différentes équipes.

- Aide à repérer les variations de productivité entre les équipes.

- Production par Produit :

- Montre les préférences ou les demandes fluctuantes pour différents produits.

- Aide à planifier la production en fonction des tendances historiques.

Objectif du Modèle Automatisé

Le modèle automatisé est conçu pour :

- Centraliser les données de production : Toutes les informations sont disponibles dans un seul fichier, facilitant l’accès et l’analyse.

- Nettoyer et structurer les données : Conversion des valeurs de production en format numérique pour une analyse précise.

- Visualiser les performances : Graphiques pour comprendre facilement les tendances et les performances des machines, des équipes et des produits.

Utilisation

- Analyse de Performance : Suivi des performances des machines, des équipes et des produits au fil du temps.

- Prévisions de Production : Utilisation des tendances historiques pour prédire les besoins futurs.

- Optimisation des Ressources : Identification des domaines nécessitant des améliorations ou des ajustements pour maximiser l’efficacité.

Pour toute modification ou ajout d’analyse, le modèle peut être ajusté en fonction des besoins spécifiques de votre suivi de production.