Modèles de Planification de la Chaîne d’Approvisionnement : Un Guide Pratique

Recommandés

La planification de la chaîne d’approvisionnement (SCM) est un élément fondamental pour assurer le bon fonctionnement et l’efficacité opérationnelle d’une entreprise. L’utilisation de modèles de planification spécifiques peut grandement faciliter cette tâche complexe. Dans cet article, nous explorerons divers modèles de planification de la SCM et comment les entreprises peuvent les utiliser pour optimiser leurs processus, minimiser les coûts et améliorer la satisfaction client.

1. Planification de la Demande

La première étape cruciale de la planification de la SCM est la prévision de la demande. Les modèles de planification de la demande utilisent des données historiques, des tendances du marché et des paramètres saisonniers pour anticiper la demande future. En utilisant ces modèles, les entreprises peuvent ajuster leurs niveaux de stock, éviter les ruptures et excédents, et améliorer la réactivité face aux fluctuations du marché.

Modèle de Planification de la Demande pour la SCM

[Logo de l'entreprise]

Planification de la Demande [Année/Mois]

| Catégorie | Produit | Période | Ventes Historiques | Tendance du Marché | Paramètre Saisonnier | Prévision de Vente |

|-----------|---------|--------|--------------------|--------------------|---------------------|-------------------|

| [Catégorie] | [Produit A] | [Mois/Trimestre] | [Données] | [Augmentation/Stable/Diminution] | [Haut/Moyen/Bas] | [Prévision] |

| [Catégorie] | [Produit B] | [Mois/Trimestre] | [Données] | [Augmentation/Stable/Diminution] | [Haut/Moyen/Bas] | [Prévision] |

| ... | ... | ... | ... | ... | ... | ... |

Analyse de la Demande

| Indicateur | Valeur |

|------------|--------|

| Total Prévisions de Vente | [Total] |

| Variation par rapport à l'année précédente | [Pourcentage] |

| Impact des Tendances du Marché | [Analyse] |

| Ajustements pour Saisonnalité | [Analyse] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Ajustement des Stocks | [Détails] |

| Planification de la Production | [Détails] |

| Stratégies d'Achat | [Détails] |Dans ce modèle :

- Prévision de Vente : Utilisez des formules pour calculer les prévisions en combinant les ventes historiques, les tendances du marché et les paramètres saisonniers.

- Analyse de la Demande : Résumez les données clés comme la variation totale de la demande par rapport à la période précédente, et l’impact des tendances et de la saisonnalité.

- Actions Recommandées : Basées sur l’analyse, détaillez les actions telles que l’ajustement des niveaux de stock, la planification de la production et les stratégies d’achat.

Ce modèle vous permettra de faire une planification de la demande plus informée, flexible et réactive.

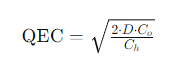

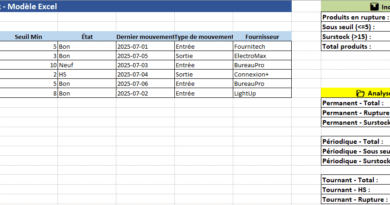

2. Planification des Stocks

La planification des stocks est essentielle pour maintenir un équilibre optimal entre l’offre et la demande. Les modèles de planification des stocks utilisent des algorithmes sophistiqués pour déterminer les niveaux de stock optimaux, minimisant ainsi les coûts de stockage tout en évitant les pénuries. Cette approche permet une gestion efficace des flux de marchandises tout au long de la chaîne d’approvisionnement.

Modèle de Planification des Stocks pour la SCM

[Logo de l'entreprise]

Planification des Stocks [Année/Mois]

| Catégorie | Produit | Niveau de Stock Actuel | Vente Mensuelle Moyenne | Stock de Sécurité | Stock Optimal | Coût de Stockage par Unité | Délai de Réapprovisionnement |

|-----------|---------|------------------------|-------------------------|-------------------|---------------|----------------------------|-----------------------------|

| [Catégorie] | [Produit A] | [Quantité] | [Quantité] | [Quantité] | [Quantité] | [Coût] | [Jours] |

| [Catégorie] | [Produit B] | [Quantité] | [Quantité] | [Quantité] | [Quantité] | [Coût] | [Jours] |

| ... | ... | ... | ... | ... | ... | ... | ... |

Analyse des Coûts de Stockage

| Indicateur | Valeur |

|------------|--------|

| Coût Total de Stockage | [Coût Total] |

| Comparaison avec le Mois Précédent | [Différence en %] |

| Coût Moyen de Stockage par Produit | [Coût Moyen] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Réajustement des Niveaux de Stock | [Détails] |

| Optimisation des Commandes de Réapprovisionnement | [Détails] |

| Stratégies de Réduction des Coûts | [Détails] |Dans ce modèle :

- Niveau de Stock Optimal : Utilisez des algorithmes pour calculer le stock optimal basé sur la vente mensuelle moyenne, le stock de sécurité, et le délai de réapprovisionnement.

- Analyse des Coûts de Stockage : Résumez les coûts totaux de stockage et comparez-les avec des périodes précédentes pour évaluer l’efficacité de la gestion des stocks.

- Actions Recommandées : Sur la base de cette analyse, planifiez des actions comme le réajustement des niveaux de stock, l’optimisation des commandes de réapprovisionnement et les stratégies de réduction des coûts.

Ce modèle aidera à une gestion plus efficace des stocks, en équilibrant les coûts et les besoins de la chaîne d’approvisionnement.

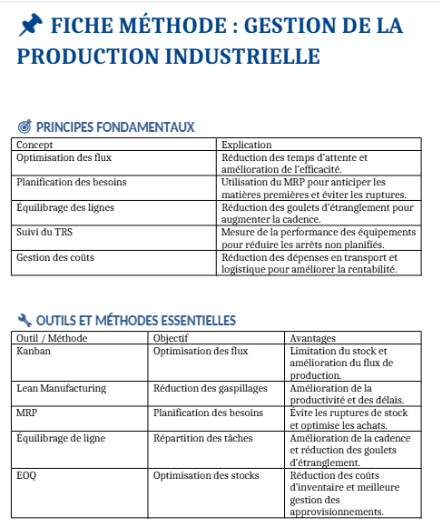

3. Planification de la Production

La planification de la production vise à optimiser les processus de fabrication en fonction de la demande prévue. Les modèles de planification de la production intègrent des données telles que la capacité de production, les délais de fabrication et les ressources disponibles pour créer des calendriers de production efficaces. Cela permet d’optimiser l’utilisation des installations et de minimiser les coûts de production.

Pour la planification de la production, qui a pour objectif d’optimiser les processus de fabrication en fonction de la demande prévue, un modèle Excel structuré peut être très utile. Ce modèle doit intégrer des éléments clés comme la capacité de production, les délais de fabrication, et les ressources disponibles pour créer des calendriers de production efficaces. Voici un exemple de structure pour un tel modèle :

Modèle de Planification de la Production pour la SCM

[Logo de l'entreprise]

Planification de la Production [Année/Mois]

| Produit | Capacité de Production | Demande Prévue | Délai de Fabrication | Ressources Nécessaires | Calendrier de Production | Coût de Production par Unité |

|---------|------------------------|----------------|----------------------|------------------------|--------------------------|------------------------------|

| [Produit A] | [Unités/Jour] | [Unités Prévues] | [Jours] | [Liste des Ressources] | [Dates de Production] | [Coût] |

| [Produit B] | [Unités/Jour] | [Unités Prévues] | [Jours] | [Liste des Ressources] | [Dates de Production] | [Coût] |

| ... | ... | ... | ... | ... | ... | ... |

Analyse de la Capacité de Production

| Indicateur | Valeur |

|------------|--------|

| Utilisation de la Capacité Totale | [Pourcentage] |

| Comparaison avec la Capacité Nécessaire | [Différence en %] |

| Coût Total de Production | [Coût Total] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Ajustement de la Capacité de Production | [Détails] |

| Optimisation des Ressources | [Détails] |

| Stratégies de Réduction des Délais | [Détails] |Dans ce modèle :

- Calendrier de Production : Planifiez la production en tenant compte de la capacité de production, de la demande prévue, des délais de fabrication et des ressources nécessaires.

- Analyse de la Capacité de Production : Évaluez l’utilisation de la capacité totale, comparez-la avec la capacité nécessaire et calculez le coût total de production.

- Actions Recommandées : Sur la base de cette analyse, envisagez des actions comme l’ajustement de la capacité de production, l’optimisation des ressources et la réduction des délais de fabrication.

Ce modèle vous aidera à optimiser l’utilisation des installations de production et à minimiser les coûts de production tout en répondant efficacement à la demande prévue.

4. Planification de la Capacité

La planification de la capacité garantit que les ressources nécessaires sont disponibles pour répondre à la demande. Les modèles de planification de la capacité prennent en compte les contraintes liées aux équipements, à la main-d’œuvre et aux installations pour assurer une utilisation optimale des ressources et éviter les goulets d’étranglement.

Pour la planification de la capacité, qui vise à assurer la disponibilité des ressources nécessaires pour répondre à la demande tout en tenant compte des contraintes liées aux équipements, à la main-d’œuvre et aux installations, un modèle Excel structuré peut s’avérer très efficace. Ce modèle doit intégrer les éléments essentiels pour une utilisation optimale des ressources et pour éviter les goulets d’étranglement. Voici un exemple de structure pour un tel modèle :

Modèle de Planification de la Capacité pour la SCM

[Logo de l'entreprise]

Planification de la Capacité [Année/Mois]

| Secteur d'Activité | Ressource | Capacité Totale | Demande Prévue | Contraintes | Capacité Utilisable | Plan d'Allocation des Ressources |

|--------------------|-----------|-----------------|----------------|-------------|---------------------|---------------------------------|

| [Secteur A] | Équipement | [Capacité] | [Demande] | [Contraintes] | [Capacité Utilisable] | [Plan d'Allocation] |

| [Secteur A] | Main-d'œuvre | [Capacité] | [Demande] | [Contraintes] | [Capacité Utilisable] | [Plan d'Allocation] |

| [Secteur B] | Installations | [Capacité] | [Demande] | [Contraintes] | [Capacité Utilisable] | [Plan d'Allocation] |

| ... | ... | ... | ... | ... | ... | ... |

Analyse de la Capacité

| Indicateur | Valeur |

|------------|--------|

| Capacité Totale Disponible | [Valeur Totale] |

| Utilisation de la Capacité | [Pourcentage] |

| Goulets d'Étranglement Identifiés | [Détails] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Ajustements de Capacité | [Détails] |

| Gestion des Goulets d'Étranglement | [Détails] |

| Optimisation des Ressources | [Détails] |Dans ce modèle :

- Plan d’Allocation des Ressources : Organisez l’allocation des ressources (équipement, main-d’œuvre, installations) en fonction de leur capacité totale, de la demande prévue et des contraintes.

- Analyse de la Capacité : Évaluez la capacité totale disponible, l’utilisation actuelle de la capacité et identifiez les éventuels goulets d’étranglement.

- Actions Recommandées : Proposez des actions pour ajuster la capacité, gérer les goulets d’étranglement et optimiser l’utilisation des ressources.

Ce modèle aidera à assurer une utilisation efficace et optimale des ressources, tout en évitant les problèmes de capacité qui pourraient affecter la production ou la fourniture de services.

5. Planification de la Distribution

La planification de la distribution concerne la gestion efficace du transport et de la logistique. Les modèles de planification de la distribution optimisent les itinéraires, minimisent les coûts de transport, et garantissent une livraison rapide et fiable des produits aux clients.

Pour la planification de la distribution, qui se concentre sur la gestion efficace du transport et de la logistique, en optimisant les itinéraires, en minimisant les coûts de transport et en garantissant une livraison rapide et fiable des produits aux clients, un modèle Excel structuré est un outil précieux. Ce modèle doit intégrer des aspects clés comme les itinéraires de livraison, les coûts de transport, et les délais de livraison. Voici une structure possible pour un tel modèle :

Modèle de Planification de la Distribution pour la SCM

[Logo de l'entreprise]

Planification de la Distribution [Année/Mois]

| Commande | Destination | Mode de Transport | Coût de Transport | Itinéraire Prévu | Délai de Livraison Estimé | Priorité de Livraison |

|----------|-------------|-------------------|-------------------|------------------|---------------------------|----------------------|

| [Commande 1] | [Ville/Pays] | [Terrestre/Maritime/Aérien] | [Coût] | [Itinéraire] | [Délais] | [Haute/Moyenne/Basse] |

| [Commande 2] | [Ville/Pays] | [Terrestre/Maritime/Aérien] | [Coût] | [Itinéraire] | [Délais] | [Haute/Moyenne/Basse] |

| ... | ... | ... | ... | ... | ... | ... |

Analyse des Coûts de Transport

| Indicateur | Valeur |

|------------|--------|

| Coût Total de Transport | [Coût Total] |

| Comparaison avec le Mois Précédent | [Différence en %] |

| Moyenne des Délais de Livraison | [Délais Moyen] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Optimisation des Itinéraires | [Détails] |

| Réduction des Coûts de Transport | [Détails] |

| Amélioration de la Fiabilité de Livraison | [Détails] |Dans ce modèle :

- Itinéraire Prévu et Délai de Livraison Estimé : Planifiez les itinéraires de livraison et estimez les délais pour chaque commande en fonction du mode de transport et de la destination.

- Analyse des Coûts de Transport : Résumez le coût total du transport, comparez-le avec les périodes précédentes et évaluez les délais moyens de livraison.

- Actions Recommandées : Proposez des actions pour optimiser les itinéraires, réduire les coûts de transport et améliorer la fiabilité de la livraison.

Ce modèle aidera à optimiser la distribution en termes de coûts et d’efficacité, tout en garantissant la satisfaction des clients par des livraisons rapides et fiables.

6. Planification Collaborative avec les Fournisseurs

La collaboration avec les fournisseurs est essentielle pour une SCM efficace. Les modèles de planification collaborative facilitent l’échange d’informations en temps réel avec les partenaires de la chaîne d’approvisionnement, améliorant ainsi la visibilité sur les stocks chez les fournisseurs et renforçant les relations commerciales.

La collaboration avec les fournisseurs est un aspect crucial pour une gestion efficace de la chaîne d’approvisionnement (SCM). Les modèles de planification collaborative visent à faciliter l’échange d’informations en temps réel et à améliorer la visibilité sur les stocks chez les fournisseurs, ce qui renforce les relations commerciales. Un modèle Excel structuré pour cette tâche doit intégrer des éléments clés comme les informations sur les stocks des fournisseurs, les commandes en cours et les prévisions de demande. Voici un exemple de structure pour un tel modèle :

Modèle de Planification Collaborative avec les Fournisseurs pour la SCM

[Logo de l'entreprise]

Planification Collaborative avec les Fournisseurs [Année/Mois]

| Fournisseur | Produit | Stock Chez le Fournisseur | Commandes en Cours | Prévisions de Demande | Délai de Livraison | Communication Récente |

|-------------|---------|---------------------------|--------------------|-----------------------|--------------------|----------------------|

| [Fournisseur A] | [Produit X] | [Quantité] | [Quantité] | [Quantité] | [Jours] | [Date de Dernière Communication] |

| [Fournisseur B] | [Produit Y] | [Quantité] | [Quantité] | [Quantité] | [Jours] | [Date de Dernière Communication] |

| ... | ... | ... | ... | ... | ... | ... |

Analyse de la Collaboration

| Indicateur | Valeur |

|------------|--------|

| Niveau Moyen des Stocks Chez les Fournisseurs | [Niveau Moyen] |

| Statut des Commandes en Cours | [Statut Global] |

| Efficacité de la Communication | [Évaluation] |

Actions Recommandées

| Action | Description |

|--------|-------------|

| Amélioration de la Communication | [Détails] |

| Ajustement des Commandes | [Détails] |

| Revue des Prévisions de Demande | [Détails] |Dans ce modèle :

- Stock Chez le Fournisseur et Commandes en Cours : Suivez le stock actuel chez chaque fournisseur et les commandes en cours pour planifier efficacement les approvisionnements.

- Analyse de la Collaboration : Évaluez le niveau moyen des stocks chez les fournisseurs, le statut des commandes en cours, et l’efficacité de la communication.

- Actions Recommandées : Proposez des actions pour améliorer la communication, ajuster les commandes en fonction des besoins actuels et réviser les prévisions de demande en fonction des informations reçues.

Ce modèle favorise une collaboration étroite et efficace avec les fournisseurs, essentielle pour une gestion optimale de la chaîne d’approvisionnement.

Conclusion

L’utilisation de modèles de planification de la chaîne d’approvisionnement est une approche stratégique pour les entreprises cherchant à optimiser leurs opérations. Ces modèles offrent une approche systématique pour anticiper la demande, gérer les stocks, planifier la production et coordonner l’ensemble de la chaîne d’approvisionnement de manière efficiente. En intégrant ces modèles dans leurs processus, les entreprises peuvent non seulement améliorer leur efficacité opérationnelle, mais aussi renforcer leur compétitivité dans un environnement commercial dynamique.