La fiche descriptive fournisseur : Modèle Word et PDF

Recommandés

Une relation fournisseur solide se construit rarement sur l’intuition. Elle se construit sur une information structurée, vérifiable et comparable. Dans l’industrie, la fiche descriptive fournisseur joue ce rôle de socle : elle transforme un contact prometteur en acteur qualifiable, puis en partenaire pilotable. L’enjeu dépasse la présentation administrative. Il s’agit d’établir un “dossier fournisseur” capable de résister au réel : montée en cadence, aléas logistiques, exigences qualité, audits clients, évolutions réglementaires, contraintes HSE, et parfois pression sur les coûts.

Cette fiche agit comme une charnière entre deux mondes : celui du fournisseur (son organisation, ses procédés, ses limites) et celui de l’entreprise cliente (ses exigences, ses risques, ses objectifs). Bien conçue, elle réduit les zones grises. Elle accélère les consultations. Elle sécurise les choix. Elle installe une discipline simple : décider sur données, puis améliorer sur preuves.

1) Pourquoi ce document change la qualité de la décision

Dans une supply chain industrielle, les difficultés majeures apparaissent rarement sur la “moyenne”. Elles apparaissent sur l’exception : une série non conforme, un outillage immobilisé, un lot bloqué en douane, une rupture matière, une sous-traitance non déclarée, un certificat expiré, une variation process mal maîtrisée. La fiche descriptive vise précisément à limiter ces angles morts.

Elle remplit trois fonctions complémentaires :

- Qualification : vérifier que le fournisseur a la capacité technique, la stabilité organisationnelle et le niveau de maîtrise attendu.

- Comparaison : rendre plusieurs fournisseurs comparables via des critères homogènes (qualité, capacité, logistique, conformité, risques).

- Gouvernance : disposer d’un référentiel unique, mis à jour, exploitable lors d’un audit, d’un incident, ou d’une renégociation.

En filigrane, un bénéfice souvent sous-estimé se dessine : la fiche “met d’accord” les équipes internes. Achats, qualité, logistique, méthodes et HSE partagent le même langage, au lieu d’avancer par impressions séparées.

2) La fiche descriptive, version industrie : un contenu orienté “process” et non “marketing”

Une fiche réellement utile adopte un principe : décrire ce qui produit la performance (procédés, contrôles, moyens, flux), plutôt que ce qui l’illustre (discours, slogans, généralités). Le document doit permettre de répondre, sans détour, à quelques questions structurantes :

- Quelles familles de produits et quelles technologies sont maîtrisées, et jusqu’à quel niveau de tolérance et de criticité ?

- Quels sont les moyens de production et les capacités réelles (cadences, tailles de lots, goulots, polyvalence) ?

- Comment la qualité est-elle pilotée (plan de contrôle, métrologie, traitement des non-conformités, traçabilité) ?

- Comment la logistique est-elle tenue (délais, OTIF, incoterms, packaging, gestion des urgences) ?

- Quels sont les risques structurants (mono-machine, dépendance matière, sous-traitance critique, énergie, continuité) ?

La fiche devient alors un portrait industriel factuel, utile aussi bien en pré-sourcing qu’en phase série.

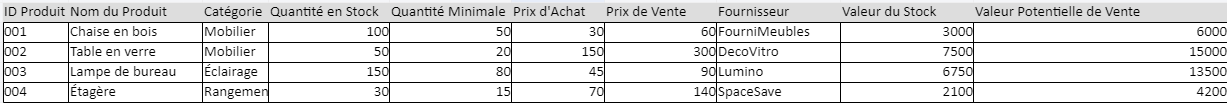

3) Les données qui donnent du relief : indicateurs, capabilité, fiabilité

L’expertise se lit dans le choix des données. Certaines métriques, simples à collecter, apportent une valeur immédiate :

Qualité

- PPM (défauts par million) ou taux de non-conformité

- Taux de retours / taux de réclamations

- Taux de rebut interne, si partagé

- Capabilité (Cp/Cpk) sur caractéristiques critiques, lorsque disponible

- Délais de réponse aux incidents (8D, containment, actions)

Livraison et service

- OTIF (On Time In Full) : livré à l’heure et complet

- Lead time confirmé vs lead time réel observé

- Taux d’expéditions urgentes (symptôme d’un flux instable)

- Incidents transport/packaging (casse, corrosion, rayures)

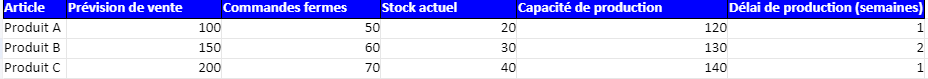

Production et robustesse

- Capacité nominale, capacité en pic (équipes, heures supplémentaires)

- Contraintes de lot mini/maxi

- Dépendance à une machine, un outillage, un opérateur clé

- Taux de disponibilité des équipements critiques (si pertinent)

L’objectif n’est pas d’exiger un “tableau parfait”, mais d’installer une logique : mieux vaut quelques indicateurs fiables qu’une multitude de champs déclaratifs.

4) La colonne vertébrale du document : 8 rubriques que les industriels utilisent vraiment

Une fiche descriptive efficace s’articule généralement autour de huit blocs, chacun conçu pour être exploitable en revue interne.

- Identité et périmètre

Raison sociale, sites, effectifs, immatriculation, statut fiscal, périmètre exact (fabricant, sous-traitant, négociant). - Contacts opérationnels

Les noms qui comptent lors d’un incident : qualité, logistique, industrialisation, HSE. La disponibilité d’un interlocuteur qualité constitue souvent un marqueur de maturité. - Offre et familles de produits

Produits, matières, normes, limites techniques, références comparables. - Procédés et moyens

Procédés maîtrisés (usinage, injection, soudure, traitement, peinture…), parc machines (même synthétique), goulots, sous-traitance associée. - Qualité et conformité

Système (ISO 9001 / IATF / EN…), plan de contrôle, métrologie, étalonnage, traçabilité, méthode de gestion des non-conformités, audits. - Logistique

Incoterms, emballage, stockage, fréquence expédition, OTIF, gestion des urgences, capacités d’export. - HSE et réglementaire

FDS, REACH/RoHS si applicable, gestion déchets, exigences de sécurité, certifications environnement/sécurité. - Risque et continuité

PCA/PRA, risques énergie, dépendances matières, concentration clients, plans de secours, cybersécurité basique.

Ce canevas a une vertu : il rend la fiche utilisable aussi bien par un acheteur que par un qualiticien ou un logisticien.

5) Du “document” au “système” : intégrer la fiche dans le pilotage fournisseur

La maturité commence lorsque la fiche cesse d’être un formulaire figé et devient une pièce d’un dispositif plus vaste : le Supplier Relationship Management (SRM). Dans cette logique, trois niveaux se distinguent :

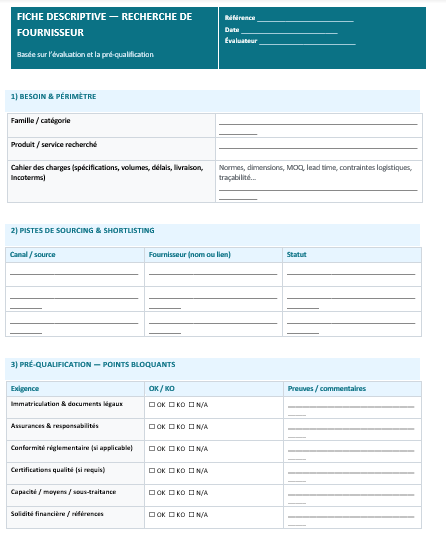

- Niveau 1 — Qualification : collecte initiale + documents clés (RC, assurance, certificats, périmètre, capacités).

- Niveau 2 — Performance : ajout des indicateurs observés (PPM, OTIF, délais de réponse, incidents).

- Niveau 3 — Amélioration : plans d’actions, audits, revues périodiques, objectifs annuels, suivi de capabilité.

Autrement dit, le document gagne en valeur avec le temps, parce qu’il conserve l’historique utile : évolution des capacités, changements de process, renouvellement des certificats, actions correctives, stabilité de la performance.

6) Les points de vigilance que les audits révèlent presque toujours

Certains “angles morts” reviennent avec une régularité notable dans les évaluations fournisseurs :

- Sous-traitance non explicitée : une opération critique réalisée ailleurs, sans maîtrise documentaire ni contrôle adapté.

- Traçabilité déclarée, mais incomplète : traçabilité du lot final sans lien robuste vers la matière, le traitement ou l’opération amont.

- Métrologie sous-dimensionnée : moyens de contrôle insuffisants par rapport aux tolérances annoncées, étalonnage irrégulier.

- Packaging traité comme détail : cause fréquente de non-conformités à réception.

- Capacité “commerciale” vs capacité “process” : promesses de volumes sans preuve (goulot machine, outillage unique, main-d’œuvre non sécurisée).

Une fiche descriptive bien pensée prévoit ces zones sensibles et force une réponse concrète, même concise.

7) Cas particuliers : adapter la fiche sans l’alourdir

Une fiche générique gagne à intégrer des annexes activables selon les situations :

- Outillage client : propriété, maintenance, stockage, assurance, conditions de transfert, fin de vie.

- Produits réglementés : déclarations de substances, conformité, documentation jointe.

- Chaîne multi-sites : quelle opération sur quel site, et comment la qualité reste homogène.

- Fournisseurs “négociants” : origine, preuves de conformité amont, obligations de traçabilité.

- Mono-source : plan de continuité, double approvisionnement matière, redondance critique.

L’idée consiste à conserver un tronc commun robuste, puis à activer des modules selon la criticité.

8) Une mise en œuvre simple, efficace, et tenable

La meilleure fiche demeure celle que l’on met à jour. Une approche pragmatique repose sur quelques règles :

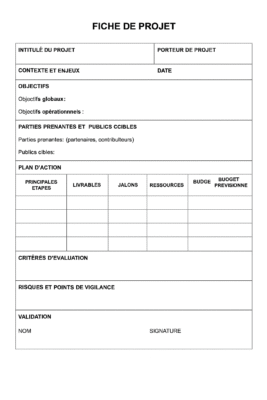

- Une version courte (one page) pour décision rapide, et une version détaillée pour qualification complète.

- Une fréquence de révision : annuelle pour les fournisseurs standards, semestrielle voire trimestrielle pour les fournisseurs critiques.

- Un propriétaire interne : achats ou qualité, avec contributions logistique/HSE.

- Des pièces justificatives minimales : identité légale, assurance, certificats, preuves de traçabilité si nécessaire.

- Un scoring clair : qualité / capacité / délais / conformité / risque, avec statut (approuvé, approuvé sous conditions, en évaluation).

Cette discipline crée une mémoire organisationnelle : lorsqu’un incident survient, l’entreprise n’improvise pas, elle s’appuie sur un dossier déjà structuré.

Donner à la fiche descriptive une portée “décisionnelle” et non documentaire

Une fiche descriptive atteint sa pleine valeur lorsqu’elle cesse d’être un simple recueil d’informations pour devenir un outil de décision. La nuance tient à la manière dont les données sont interprétées : la fiche ne doit pas seulement dire “ce qui existe”, elle doit permettre de conclure “ce qui tient” et “ce qui mérite d’être sécurisé”. Autrement dit, elle conduit à une lecture active : capacité réelle, niveau de maîtrise, points de fragilité, leviers d’amélioration.

Cette bascule s’obtient en ajoutant, au cœur du document, une logique d’analyse : quelques repères chiffrés, des seuils de tolérance, et une grille de risques compréhensible par tous.

9) Introduire une lecture “risque” : la fiche comme radar, pas comme vitrine

Dans les environnements industriels, le risque fournisseur se concentre rarement sur la mauvaise volonté. Il se concentre sur la dépendance, la variabilité et la fragilité. La fiche descriptive gagne donc à intégrer une section qui distingue explicitement :

- Risques structurels : mono-machine critique, mono-site, mono-fournisseur de matière, dépendance à un sous-traitant, dépendance à un opérateur qualifié.

- Risques de flux : délais instables, capacité en pic non démontrée, congestion logistique, export incertain.

- Risques de conformité : traçabilité insuffisante, contrôle final non robuste, certification inadaptée à la criticité.

- Risques exogènes : énergie, disponibilité matière, contexte géopolitique, change, réglementation.

L’intérêt d’une telle section tient à sa simplicité : elle rend possible un arbitrage rationnel. Un fournisseur peut être excellent et malgré tout fragile ; l’entreprise décide alors en connaissance de cause, en posant des conditions (stock sécurité, double source, audit, capabilité, plan de continuité).

10) Donner à la fiche une dimension “preuve” : ce qui se démontre plutôt que ce qui se déclare

Dans un audit, une affirmation non étayée perd de sa valeur. La fiche descriptive doit donc encourager une logique de preuves, sans tomber dans l’excès documentaire. Une approche réaliste consiste à distinguer trois niveaux :

- Déclaration : information donnée par le fournisseur (procédés, capacité, délai standard).

- Évidence : élément observable (photos atelier, liste machine, organigramme qualité, exemple de rapport de contrôle).

- Preuve : document engageant (certificat, assurance, procédure, rapport d’étalonnage, échantillon 8D).

Cette gradation permet un pilotage pragmatique : pour un fournisseur non critique, l’évidence suffit souvent ; pour un fournisseur critique, on exige des preuves ciblées.

11) Mettre en place une grille de scoring : rendre la comparaison honnête et reproductible

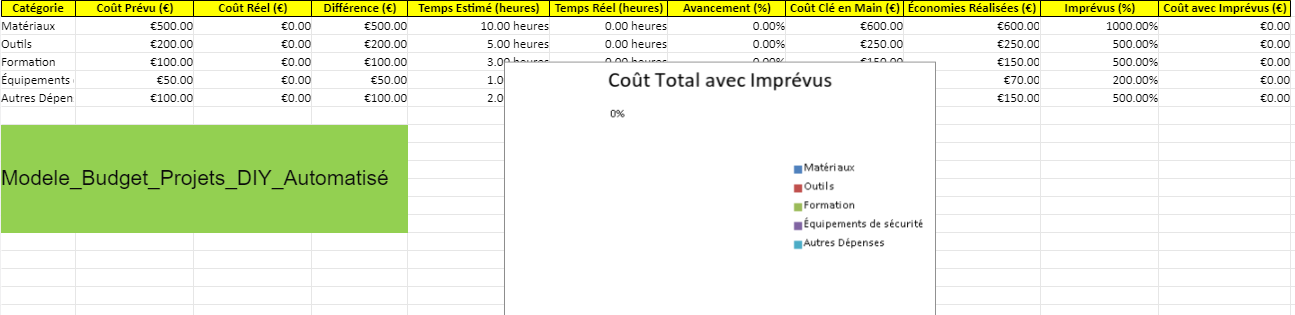

La comparaison “au ressenti” coûte cher. Une fiche descriptive peut intégrer une grille courte, stable dans le temps, qui attribue une note selon des critères standardisés. L’objectif n’est pas de créer un système lourd, mais de sécuriser la cohérence des décisions, même lorsque les équipes changent.

Un scoring efficace repose sur 5 à 7 axes :

- Maîtrise qualité (plan de contrôle, traçabilité, traitement NC, métrologie)

- Capacité & flexibilité (cadence, lots, goulots, polyvalence)

- Fiabilité logistique (OTIF, lead time, packaging, transport)

- Conformité & HSE (réglementaire, FDS, exigences client)

- Maturité organisationnelle (contacts, réactivité, documentation, stabilité)

- Risque & continuité (PCA, dépendances critiques, redondances)

Pour renforcer l’objectivité, certaines entreprises fixent des repères simples : par exemple, un score minimum pour être “approuvé”, et un statut “approuvé sous conditions” lorsque le fournisseur est pertinent mais nécessite des sécurisations.

12) Faire vivre la fiche : un document “révisable” plutôt qu’un PDF oublié

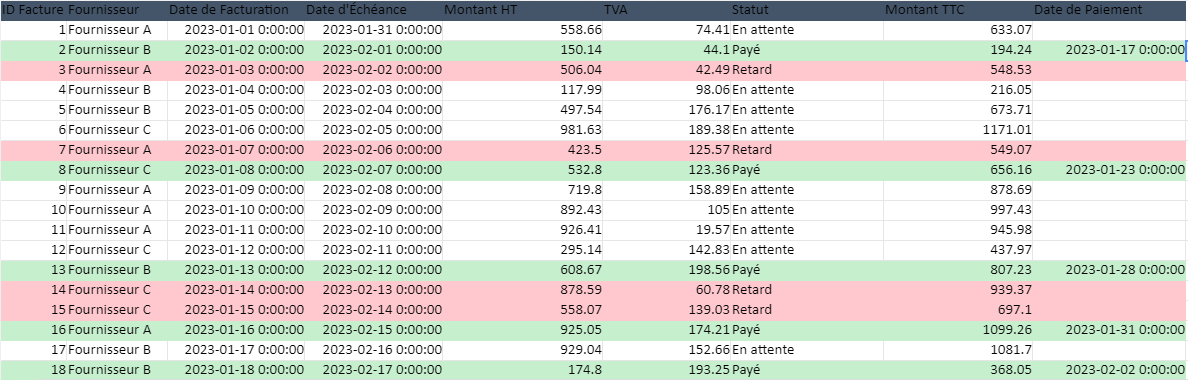

Une fiche descriptive non révisée s’use. Le terrain change : machines remplacées, équipes renouvelées, sous-traitance déplacée, certificats expirés, incoterms modifiés. La valeur de la fiche dépend donc de sa capacité à être tenue.

Une pratique robuste consiste à intégrer :

- Date de dernière mise à jour (sans surcharger visuellement le document)

- Historique des changements significatifs (procédé, site, certification, capacité)

- Statut fournisseur (approuvé / sous conditions / en évaluation)

- Plan d’actions si applicable (actions, responsable, échéance)

Ainsi, la fiche devient une mémoire industrielle utile, y compris lors d’un changement d’acheteur ou d’un audit client.

13) Articuler la fiche avec les autres documents : éviter l’empilement, créer une chaîne logique

Une fiche descriptive s’insère idéalement dans une architecture documentaire simple :

- Fiche descriptive fournisseur : identité, périmètre, moyens, exigences clés

- Cahier des charges / spécifications : exigences techniques détaillées

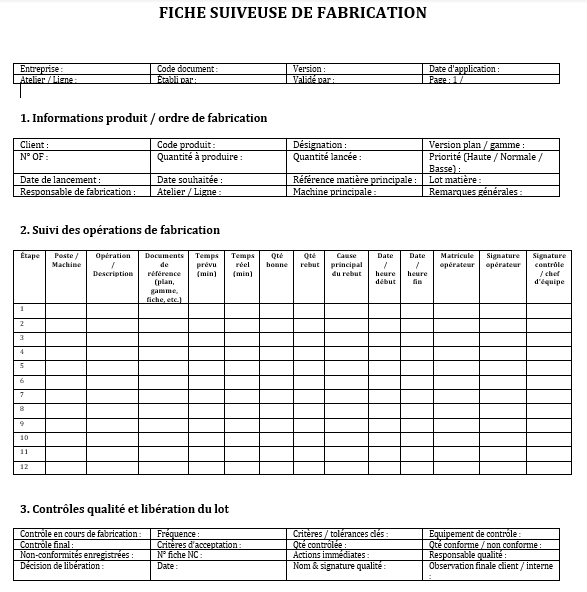

- Plan de contrôle : contrôles attendus et preuves à fournir

- Accord qualité (si besoin) : responsabilités, modalités de traitement NC

- Contrat / conditions d’achat : incoterms, pénalités, garanties, confidentialité

- Tableau de performance : PPM, OTIF, incidents, actions

Cette articulation évite le piège du “document pour document”. Chaque pièce a une fonction, et la fiche descriptive demeure la porte d’entrée.