Checklist Excel Sécurité électrique BT/HT — Guide opérationnel : absence de tension, balisage, habilitations

Recommandés

Télécharger un modèle de Checklist Excel Sécurité électrique BT/HT ⬇️

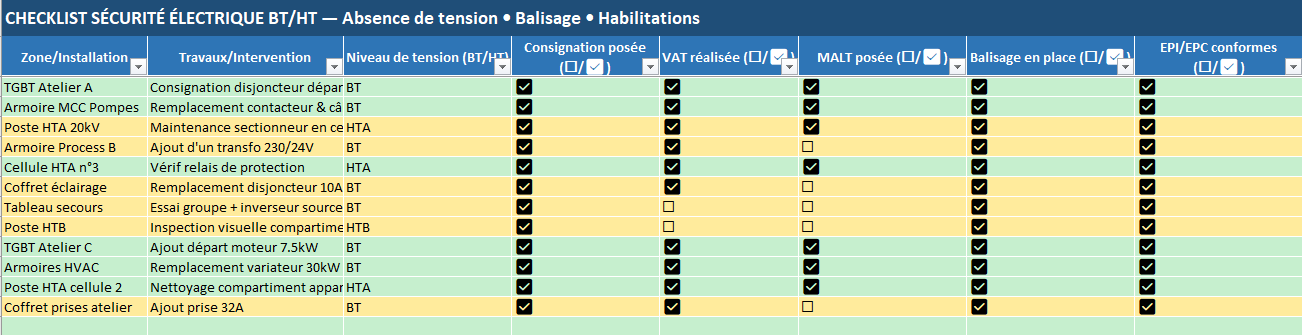

La maîtrise du risque électrique ne souffre ni l’improvisation ni les raccourcis. En basse tension (BT) comme en haute tension (HT), l’enjeu est d’éviter l’électrisation, l’arc électrique et les remises sous tension intempestives. Ce guide synthétise les règles d’or, les rôles & habilitations, les étapes de consignation, le balisage et les indicateurs de pilotage, avec une mise en pratique directe via la checklist Excel fournie (onglet Securite_Elec_BT_HT).

1) Les fondamentaux : les « 5 règles d’or »

- Séparer : couper l’énergie, isoler de toute source (y compris retours et sources auxiliaires).

- Condamner : poser cadenas/étiquette (LOTO), sécuriser l’organe de coupure.

- Vérifier l’absence de tension (VAT) : avec un appareil vérifié (date/étalonnage) sur chaque pôle et côté charge.

- Mettre à la terre et en court-circuit (MALT) : adapter la classe de matériel aux niveaux de tension et au schéma de réseau.

- Balisage & autorisation : délimiter la zone, afficher les consignes, délivrer l’autorisation de travail.

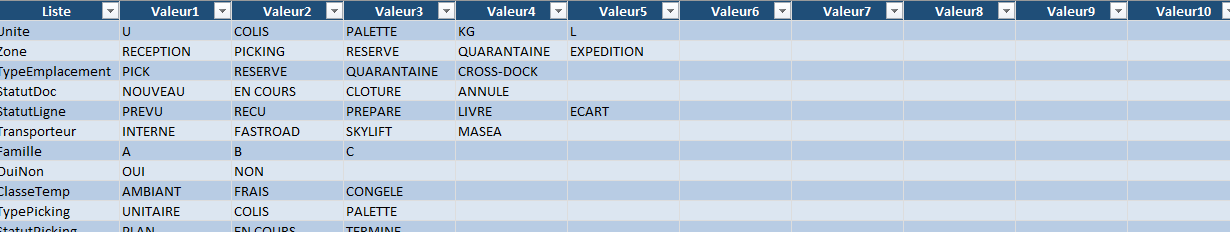

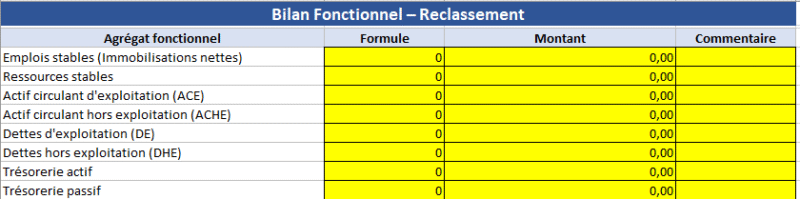

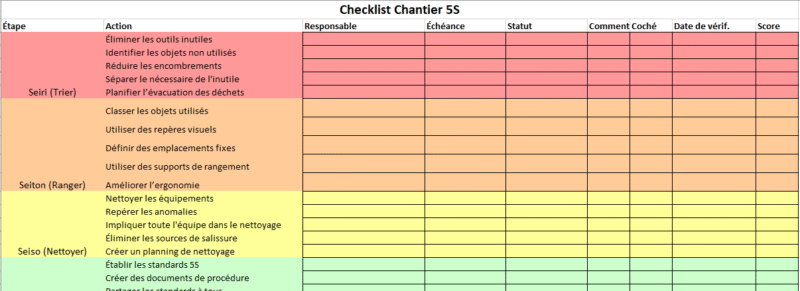

En pratique : dans l’onglet Excel, les colonnes Consignation, VAT, MALT, Balisage, EPI/EPC, Outils isolés et Autorisation sont cochées ☑ / ☐. Le compteur « Étapes critiques manquantes » et le Niveau de risque (Bas/Moyen/Élevé) se calculent automatiquement.

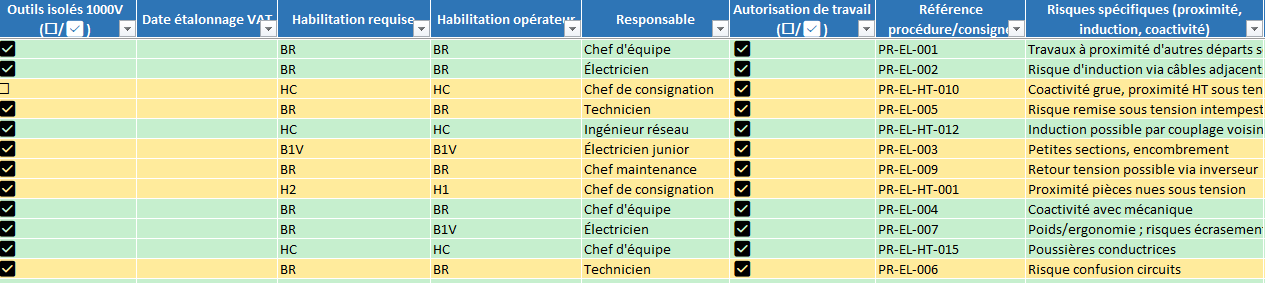

2) BT, HT et habilitations : qui fait quoi ?

Les seuils et marquages peuvent varier selon pays et procédures internes, mais le principe d’habilitation est universel : on n’intervient que dans son périmètre d’habilitation.

- BT (ex. installations ≤ 1000 V AC) : habilitations usuelles B0/B0V/B1/B1V/B2/B2V/BR/BC.

- B0/B0V : exécutant non électricien en environnement électrique.

- B1/B1V/B2/B2V : exécutions BT, voisinage, travaux dirigés.

- BR : interventions de dépannage/raccordement BT.

- BC : chargé de consignation BT.

- HT (ex. HTA/HTB) : habilitations H0/H1/H2/HC.

- H1/H2 : travaux/consignation HT (selon niveau).

- HC : chargé de consignation HT, responsable des opérations d’isolement.

Rôles clés sur chantier :

- Chargé de consignation (BC/HC) : prépare et garantit l’état hors tension, condamnation, MALT.

- Chargé de travaux : responsable de l’équipe, fait respecter la zone et le balisage.

- Exécutants habilités : réalisent les travaux dans la limite de leur habilitation.

- Surveillant de sécurité (si requis) : contrôle continu des conditions de sécurité.

Dans l’Excel, comparez Habilitation requise vs Habilitation opérateur. L’indicateur « habilitations non conformes » remonte automatiquement les écarts.

3) La procédure type en 7 étapes

- Préparer : analyse de risques (proximité, induction, coactivité), choix EPI/EPC, matériels de consignation et MALT, outillage isolé (ex. 1000 V pour BT).

- Séparer : couper toutes sources (principale, inverseur, groupe, PV, batterie, backfeed).

- Condamner/identifier : cadenas, étiquettes nominatives, référence de consigne, registre de consignation.

- VAT : test de l’appareil → mesure → re-test (principe « avant/après ») ; chaque phase et phase/terre.

- MALT : mise à la terre et en court-circuit selon le niveau de tension, aussi près que possible de la zone de travail.

- Balisage/autorisation : barrières, affichages, contrôle d’accès ; autorisation de travail signée.

- Remise sous tension : après contrôle final, retrait MALT, retrait consignations, levée du balisage, information aux parties.

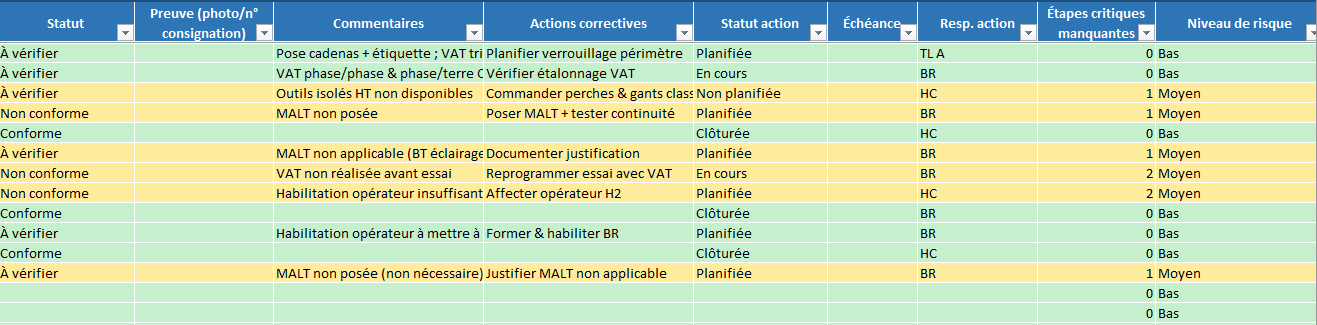

Cas d’école saisis dans l’onglet : TGBT, MCC, HTA/HTB, inverseurs de source, HVAC, coffrets… Les non-conformités (ex. VAT manquée, MALT non posée) déclenchent Actions avec échéance et responsable.

4) Balisage efficace : matérialiser la zone sûre

- Périmètre : rubalise/barrière rigide, panneaux « Interdiction de manœuvrer », éclairage suffisant.

- Voisinage sous tension : distances de sécurité, écrans/écrans isolants, perches si HT.

- Coactivité : coordination avec mécaniciens, grutiers, logistique (plan de prévention).

Dans l’Excel : la couleur rouge apparaît si échéance dépassée pour une action non clôturée ; les statuts (Conforme/À vérifier/Non conforme) sont colorés.

5) EPI/EPC & outillage : le bon équipement au bon niveau

- EPI : gants isolants adaptés (classe selon tension), visière/écran facial, casque, vêtements anti-arc si exposition possible.

- EPC : tapis isolants, écrans, barrières, verrous mécaniques.

- Outillage : isolé 1000 V (BT), perches et détecteurs adaptés (HT), VAT étalonné.

- Contrôles : checklist EPI/EPC conformes et Outils isolés à cocher ☑.

6) Points de vigilance (fréquence des écarts et parades)

- Sources multiples (inverseur/grp électrogène/PV) → couper & condamner chaque source.

- Retours d’énergie/induction (HTA/HTB, câbles parallèles) → MALT à proximité, vérifier voisinage.

- Énergies résiduelles (condensateurs, variateurs) → temps de décharge et vérifications complémentaires.

- VAT oubliée ou partielle → imposer le triptyque test–mesure–retest.

- Habilitation inadaptée → bloquer l’intervention, affecter un opérateur habilité.

- Balisage symbolique → matérialiser réellement l’accès (barrières solides, verrouillage).

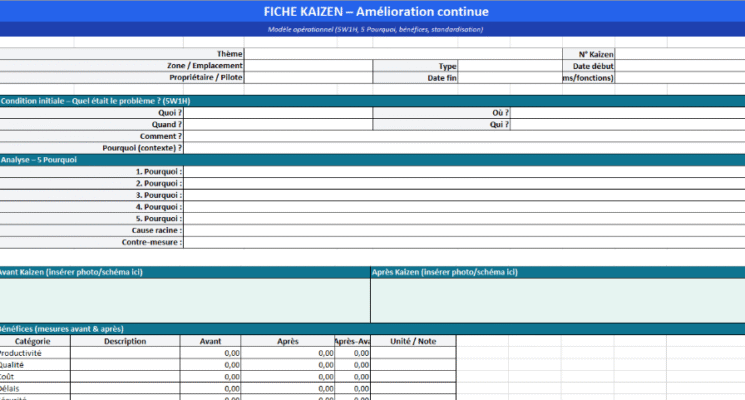

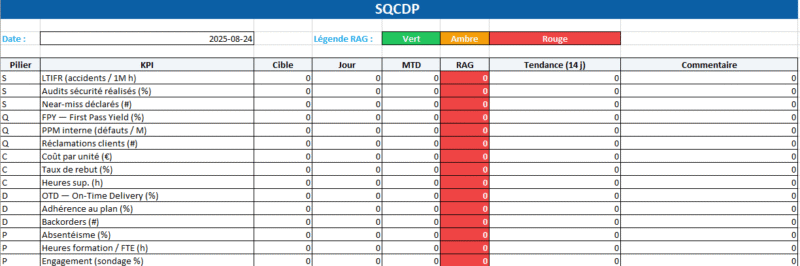

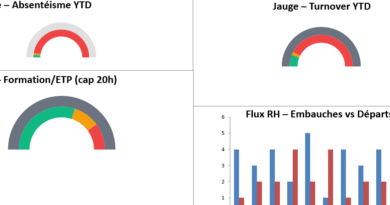

7) Management visuel & indicateurs de maîtrise

Pilotez avec des métriques simples et parlantes :

- Conformité technique :

- % de dossiers complets (étapes critiques = 0).

- non-conformités ouvertes.

- habilitations non conformes (écart requis/opérateur).

- Dynamique d’actions :

- actions en retard (échéance < aujourd’hui, statut ≠ « Clôturée »).

- actions clôturées / semaine.

- Efficacité :

- 0 manœuvre interdite / période.

- 0 VAT manquée / période (contrôlé en audit flash).

Tous ces KPI sont calculés dans l’onglet (bloc « Synthèse Sécurité Élec »). Filtrez le tableau pour zoomer par site/atelier.

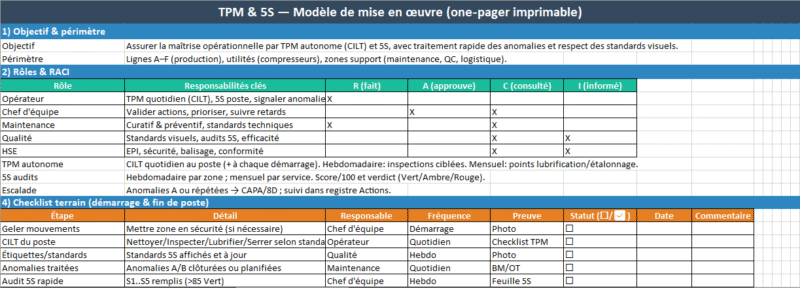

8) Gouvernance & rituels

- Avant travaux : revue des autorisations, check habilitations et disponibilité EPI/outils.

- Pendant : point de contrôle visuel (condamnations en place, balisage intact, VAT tracée).

- Après : remise sous tension procédurée + compte rendu (photos, n° de consignation).

- Mensuel : audit échantillonné (10 dossiers), retour d’expérience, mise à jour des standards.

9) Intégrer la sécurité électrique dans le quotidien

- Standardiser : modèles d’étiquettes de consignation, fiche de VAT, fiche MALT, autorisation de travail.

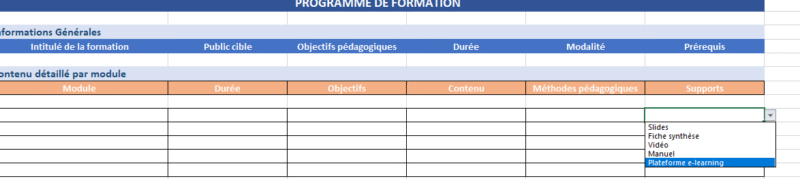

- Former/habiliter : parcours par niveau (B0→BR→BC / H1→H2→HC), recyclages périodiques, quizz courts.

- Concevoir sûr : éviter les accès en hauteur non protégés, prévoir des organes de coupure identifiables et verrouillables, dégager les champs de manœuvre.

10) Mise en pratique avec la checklist Excel

- Ouvrez Securite_Elec_BT_HT : complétez Zone/Travaux/Niveau de tension, cochez les ☑ sur les 7 étapes critiques, poussez le Statut et, en cas d’écart, créez une Action (responsable + échéance).

- Les couleurs vous guident (ligne rouge si plusieurs étapes manquent).

- Les KPI à droite montrent instantanément la conformité globale et les retards.

Sécurité électrique BT/HT — maîtrise avancée, cas réels, audit & digitalisation

Cette seconde partie pousse plus loin le pilotage opérationnel de la sécurité électrique en BT/HT : situations complexes (multi-sources, induction, essais), prévention de l’arc électrique, audits terrain, et outillage numérique pour fiabiliser l’exécution. Elle complète l’article précédent et votre onglet Excel Securite_Elec_BT_HT.

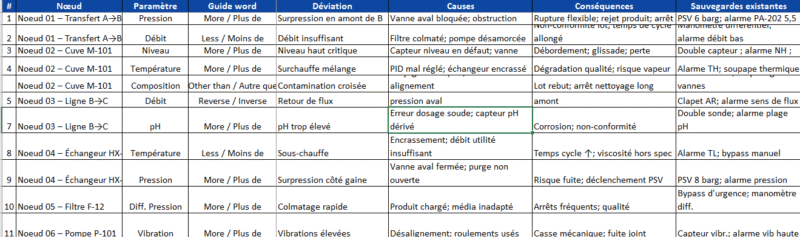

1) Arc électrique : anticiper l’énergie incidente (EI) et choisir les EPI

- Évaluer le scénario : ouverture d’appareillage, manœuvre sous charge, défaut interne, maintenance sous tension exceptionnelle.

- Réduire l’EI à la source :

- Manœuvres hors présence (perche, motorisation à distance).

- Temps de déclenchement réduit (paramètres protections, TCC revus).

- Compartiments fermés / interlocks fonctionnels.

- Équipement (selon votre analyse interne) : écran facial anti-arc, gants adaptés, vêtement anti-arc, protection auditive.

- Standard de poste : interdire l’ouverture de compartiment sans consignation (sauf procédure exceptionnelle validée et équipement anti-arc adéquat).

Dans l’Excel, liez le type d’intervention à une liste d’EPI requis (validation ☑).

2) Réseaux complexes & retours de tension : éviter les « surprises »

- Multi-sources : inverseur réseau/groupe, PV, UPS, batteries, couplage entre tableaux.

- Règle : séparer–condamner chaque source identifiée au schéma unifilaire mis à jour.

- Induction / couplage (HTA/HTB) : MALT au plus près de la zone de travail, vérifier l’absence de tension avant et après pose.

- Backfeed moteurs/VAR : dissiper l’énergie stockée (condensateurs, variateurs) → temps de décharge + contrôle complémentaire.

Ajoutez au modèle une colonne « Sources additionnelles » et « Temps de décharge requis ».

3) Programme de manœuvre & consignation : écrire ce qui sera fait (et dans quel ordre)

- Avant : programme pas-à-pas (qui? quoi? comment? avec quel matériel?), points d’arrêt (« hold points ») et critères de passage.

- Pendant : annonce claire, contrôle croisé (deuxième regard) sur l’identification des départs, tenue du registre de consignation.

- Après : remise sous tension procédurée (retrait MALT → retrait cadenas → vérifications → information → manœuvre).

Créez un onglet « Plan_de_consignation » (séparation → condamnation → VAT → MALT → balisage → remise sous tension, signatures).

4) Qualité des mesures : fiabiliser la VAT et la métrologie

- VAT : appareil vérifié (date d’étalonnage), test–mesure–re-test, chaque phase + phase/terre.

- Outils : pinces/pointes en bon état, CAT adaptée, stockage propre.

- Erreurs typiques : mesure côté amont uniquement, absence de re-test, appareil non vérifié, mauvaise sélection de calibre.

Dans l’onglet, la colonne « Date étalonnage VAT » doit être non vide avant validation.

5) Balisage qui protège vraiment (et pas « pour la forme »)

- Périmètre matérialisé (barrières rigides, cadenas d’accès si possible) + signalisation « Interdiction de manœuvrer » sur organes concernés.

- Voisinage : distances de sécurité, écrans isolants, contrôle d’accès (surveillant si nécessaire).

- Coactivité : informer mécanique, levage, logistique (plan de prévention, permis de feu si travaux par point chaud adjacents).

6) Habilitations & compétence : tenir la filière vivante

- Cartographie des habilitations (requis vs opérateurs) + recyclages planifiés.

- Double habilitation sur chantiers sensibles (ex. BR + BC ; HC + H2).

- Causeries 10 min : VAT « 3 temps », MALT « au plus près », arc électrique — 1 cas réel → 1 parade.

L’indicateur « Habilitations non conformes » de l’onglet doit tendre vers 0.

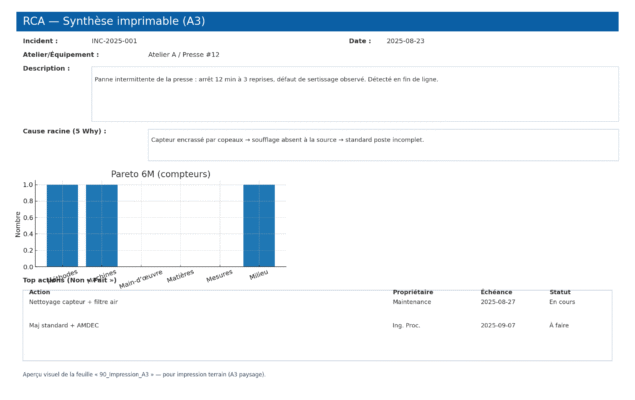

7) Gestion des écarts & CAPA : fermer la boucle

- Non-conformité typique : MALT absente, habilitation inadaptée, VAT partielle, balisage symbolique.

- CAPA : cause–action–responsable–échéance–preuve (photo, n° consignation, enregistrement).

- Vérification d’efficacité : re-audit ciblé 2–4 semaines plus tard.

Les colonnes Statut action / Échéance / Resp. action et les KPI « actions en retard » pilotent la fermeture.

8) Audits flash & revues mensuelles : 15 minutes bien investies

Audit flash (échantillon de 10 dossiers) :

- Schéma unifilaire à jour visible ?

- Programme de manœuvre formalisé ?

- Consignation séparer+condamner tracée ?

- VAT test–mesure–re-test consignée ?

- MALT au plus près de la zone ?

- Balisage réel, distances respectées ?

- Habilitation opérateur = habilitation requise ?

- EPI/EPC conformes et disponibles ?

- Outillage isolé conforme (CAT, état) ?

- Remise sous tension procédurée ?

Revue mensuelle : taux de dossiers complets, non-conformités, actions en retard, presque-accidents recensés.

9) Digitalisation pragmatique

- QR codes sur organes de coupure → fiche de consignation, schéma, n° d’équipement.

- Photos « avant/après » intégrées à la ligne Excel (preuve).

- Tableau visuel atelier : top 5 non-conformités, top 5 actions en cours.

- Export PDF des checklists pour archivage simple (dossier intervention).

10) Cas réels (condensés) & parades

- Essai groupe + inverseur : retour tension inattendu par inversion → VAT obligatoire avant essai, verrouillage mécanique de l’inverseur, surveillant.

- Cellule HTA proximité sous tension : induction → MALT côté travail + écran isolant, procédure de voisinage stricte.

- Remplacement variateur : énergie résiduelle → temps de décharge + contrôle tension résiduelle, EPI anti-arc si ouverture compartiment.

11) Indicateurs de performance (KPI) — cibles usuelles

- Dossiers complets (étapes manquantes = 0) : ≥ 95 %.

- Non-conformités ouvertes : ↓ 50 % en 3 mois.

- Actions en retard : = 0 à la clôture mensuelle.

- Écarts d’habilitation : = 0.

- Événements indésirables (VAT manquée, manœuvre interdite) : = 0.

12) Standardiser & simplifier les documents

- Fiche de consignation unique (codes couleur BT/HT, signatures).

- Fiche VAT (3 temps) pré-imprimée.

- Fiche MALT (réf. matériel, point de pose).

- Autorisation de travail électrique intégrée au plan de prévention.