CHECK-LIST CONSIGNATION — LOTO & VAT (A4, imprimable) : mode d’emploi expert

Recommandés

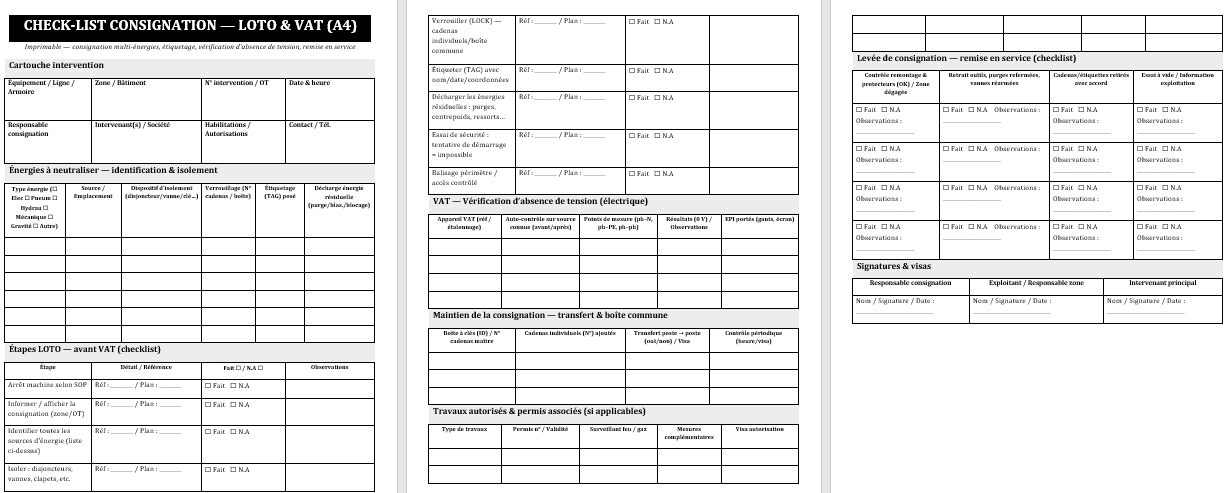

La consignation des énergies (LOTO — Lock Out / Tag Out) et la VAT (Vérification d’Absence de Tension) constituent la barrière critique pour empêcher la mise en mouvement ou l’alimentation involontaire d’un équipement pendant une intervention. Une check-list A4 simple, claire et traçable transforme ces exigences en gestes sûrs, systématiques et vérifiables.

Finalité de la check-list

- Éliminer les redémarrages intempestifs : un point de contrôle visuel et signé à chaque étape.

- Couvrir toutes les énergies : électrique, pneumatique, hydraulique, mécanique (ressorts/gravité), thermique, chimique, fluides sous pression, énergie potentielle.

- Assurer la preuve : qui a fait quoi, quand, avec quels dispositifs (cadenas, boîtes à clés, étiquettes, appareil VAT).

Quand l’utiliser et qui signe

- Toujours avant toute intervention de maintenance, de nettoyage en zone dangereuse, de déblocage, de réglage sur machine, de travaux sous tension interdits.

- Signataires : responsable de consignation, intervenant principal, exploitant/responsable de zone (pour la mise à disposition et la remise en service). En coactivité, chaque entreprise applique ses cadenas individuels dans une boîte commune.

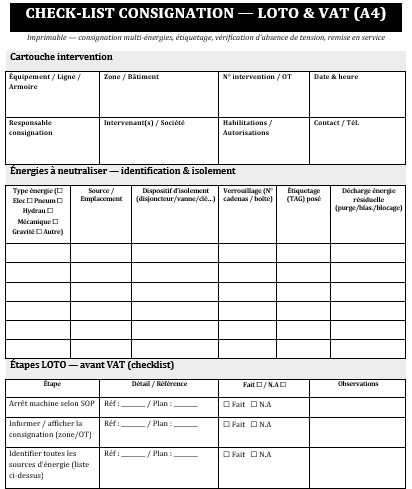

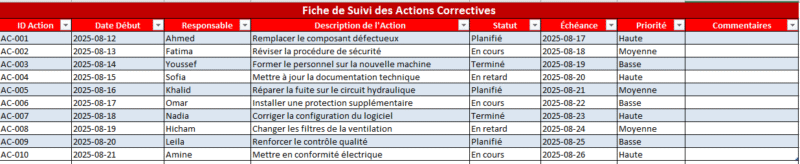

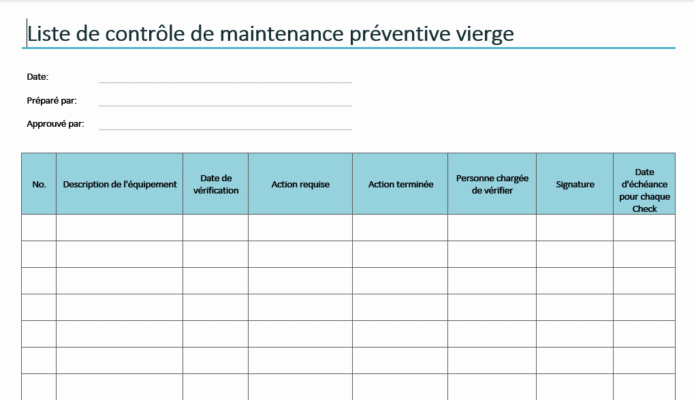

Cartouche d’intervention : cadrer le périmètre réel

En tête de fiche, préciser : équipement/ligne/armoire, zone/bâtiment, n° d’ordre de travail, date/heure, responsable consignation, intervenants/sociétés, habilitations nécessaires (élec, chimie, hauteur…), contact/astreinte.

Cette identification évite la confusion entre équipements similaires et sécurise la transmission d’information.

Identifier toutes les énergies : la liste qui évite l’oubli

Un tableau « Énergies à neutraliser » structure la recherche :

- Type d’énergie (électrique, pneumatique, hydraulique, mécanique/gravité, thermique, chimique, autre).

- Source / emplacement (disjoncteur QF…, vanne V…, purge P…, contrepoids, ressort).

- Dispositif d’isolement (coupure visible, vanne ¼ de tour, clapet, blocage mécanique).

- Verrouillage (n° cadenas, boîte à clés pour intervention multi-personnes).

- Étiquetage (TAG) : nom, société, téléphone, date/heure, motif.

- Décharge d’énergie résiduelle : purges d’air/huile/vapeur, abaissement de charges, immobilisation mécanique, dissipation chaleur/pression.

Astuce terrain : matérialiser les points d’isolement sur le plan ou par photo jointe, pour éviter de “chercher” la prochaine fois.

LOTO pas-à-pas : verrouiller avant de tester

La section « Étapes LOTO — avant VAT » bascule en mode checklist opérationnelle :

- Arrêt machine selon la SOP (arrêt normal pour éviter des dommages).

- Informer et afficher la consignation (zone balisée, OT visible).

- Isoler chaque source identifiée (disjoncteurs, vannes, clapets, débrayages).

- Verrouiller (LOCK) avec cadenas individuels ; pour plusieurs intervenants, utiliser boîte commune (key lock box).

- Étiqueter (TAG) chaque point verrouillé (identité, coordonnées, date).

- Décharger les énergies résiduelles (purges, contrepoids en appui, ressorts détendus, inerties stoppées).

- Essai de sécurité : tenter un démarrage commandé — il doit échouer ; documenter le résultat.

- Balisage périmètre : rubalise, panneaux d’interdiction, contrôle d’accès.

Cette séquence est non négociable : pas d’essai de sécurité → pas d’intervention.

VAT : zéro volt, preuve à l’appui

Pour l’électrique, la VAT est la seule preuve d’absence de tension :

- Appareil VAT identifié (réf., date d’étalonnage si applicable).

- Auto-contrôle avant et après mesure sur une source connue (vérifie l’appareil).

- Points de mesure adaptés (ph–N, ph–PE, ph–ph) selon schéma, avec EPI (gants/écran facial) requis.

- Résultat attendu : 0 V ; consigner toute dérive/lecture douteuse et s’arrêter si non conforme.

Rappel critique : couper l’énergie de commande (PLC, 24 V, asservissements) ne coupe pas toujours l’énergie de puissance. La check-list force à le distinguer.

Maintien de consignation et transferts

Les travaux longs ou multi-postes nécessitent de maintenir la consignation :

- Boîte à clés (ID, cadenas maître) : trace les cadenas individuels ajoutés/retirés.

- Transfert poste→poste : mentionner l’heure, les nouveaux responsables, les visas de passation.

- Contrôles périodiques (rondes HSE/maintenance) : s’assurer que le balisage tient, que personne n’a contourné un verrouillage.

Travaux connexes et permis à coordonner

La check-list intègre une zone « Travaux & permis associés » :

permis de feu, espace confiné, levage, ATEX, chimie. On y note n°/validité, surveillant (feu/gaz), mesures complémentaires imposées (extincteurs, détecteurs, ventilation, pare-étincelles). Cela évite les trous de couverts entre équipes.

Levée de consignation : réarmer sans surprendre

Avant remise en service, la colonne « Levée » cadencer les contrôles :

- Remontage & protecteurs en place, zone dégagée.

- Outils retirés, purges refermées, vannes dans la bonne position.

- Retrait des cadenas & étiquettes avec accord explicite ; aucune clé “orpheline”.

- Essai à vide si nécessaire, information à l’exploitation (qui reprend la main).

La signature croisée exploitant / maintenance clôt le cycle.

Traçabilité et archivage

La fiche A4 doit permettre :

- Visas et signatures (responsable consignation, intervenant, exploitant).

- Datation de chaque étape critique (début/fin, transfert, levée).

- Lien avec l’ordre de travail (OT) et les documents associés (plan, FDS, permis).

Archivage : nomenclature standard (AAAA-MM-JJ_Site_Équipement_OT) et dépôt dans l’outil GMAO/QHSE.

Erreurs fréquentes à éviter

- Énergie oubliée (pneumatique/hydraulique/gravité) : élargir la grille d’identification, exiger la purge vérifiée.

- Lock sans tag (ou tag illisible) : imposez un TAG complet (nom, tél., date, motif).

- Essai de sécurité zappé : c’est le test qui prouve l’isolement. Sans essai, on reste en doute.

- VAT incomplète : pas d’auto-contrôle, mauvais points de mesure. Repartir du schéma.

- Transfert non tracé : la boîte à clés et la case “transfert” sécurisent la relève.

- Remise en service précipitée : check outillage/protecteurs/balisage avant tout.

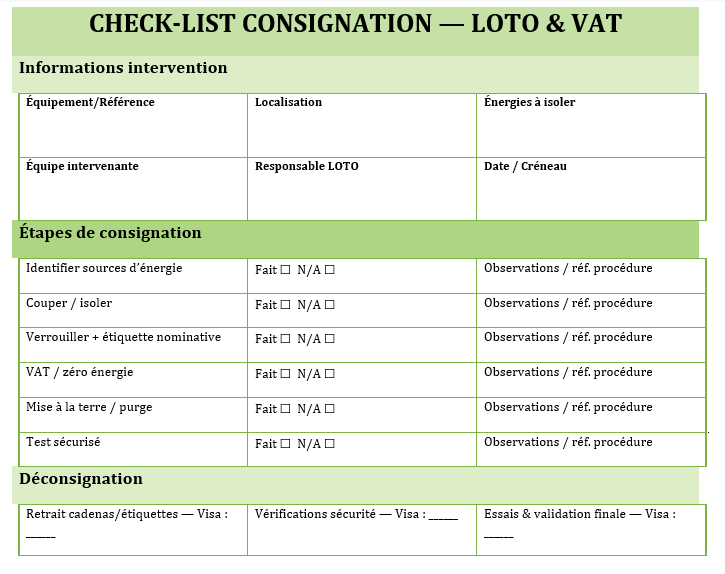

Conseils de mise en forme (A4, imprimable)

- Contraste élevé, traits noirs pour les tableaux, typographie lisible (11–12 pt), cases à cocher larges.

- Sections fixes : Cartouche, Énergies, LOTO, VAT, Maintien/Transfert, Permis, Levée, Signatures.

- Option paysage si vous listez beaucoup de points d’isolement ; version plastifiée + stylo effaçable pour l’atelier.

Indicateurs de maturité (KPI)

- % d’interventions avec check-list complète et signée.

- Écarts détectés à l’audit (énergie oubliée, VAT non tracée).

- Temps moyen de consignation vs type d’équipement (apprentissage et standardisation).

- Quasi-accidents évités déclarés (la culture de signalement progresse).

La check-list LOTO & VAT A4 met la rigueur au bout du stylo : elle force l’identification exhaustive des énergies, la séquence LOTO sans raccourcis, la VAT documentée, puis une levée contrôlée. C’est un outil simple, mais il sauve des mains, des vies, et des machines — à condition d’être utilisé à chaque fois, signé, archivé, et revu dès qu’un écart ou un retour d’expérience l’exige.

Cartographier les énergies : méthode de “walkdown” qui n’oublie rien

- Préparer : schémas électriques/P&ID, photos des coffrets, nomenclature des vannes et disjoncteurs.

- Parcourir physiquement le flux d’énergie de l’amont vers l’aval (alimentation → distribution → machine → actionneur).

- Étiqueter au passage : ID unique, sens de fermeture (vanne), position sûre (ouverte/fermée), dispositif de verrouillage compatible.

- Documenter dans la check-list : source, point d’isolement, mode de verrouillage, purge/décharge, preuve photo si possible.

- Valider à deux lors de la première consignation d’un équipement ou après modification.

Exemple rempli (extrait) — presse hydraulique + convoyeur

- Énergie hydraulique : centrale HPU V-12, robinet ¼ tour + clapet anti-retour ; LOCK avec collier + cadenas ; purge par retour au réservoir → pression 0 bar confirmée.

- Énergie pneumatique : régulateur R-03, vanne cadenassable ; purge via silencieux ; manomètre = 0 bar.

- Énergie électrique puissance : QF-MTR1 (convoyeur) et QF-PUMP (pompe) ; LOCK disjoncteur, TAG posé ; essai : démarrage impossible.

- Énergie gravité : coulisseau maintenu par broches de sécurité + chandelles ; confirmation visuelle « point dur ».

- VAT : VAT-CATIII, auto-contrôle OK, mesures ph–N / ph–PE / ph–ph = 0 V sur bornier moteur et armoire.

Organisation en coactivité : qui fait quoi quand plusieurs équipes interviennent

- Boîte à clés de groupe avec cadenas maître placée au plus près de la zone ; chaque intervenant pose son cadenas individuel.

- Exploitant de zone : met à disposition l’équipement, vérifie balisage, copropriété des risques.

- Responsable consignation : conduit l’isolement, tient la check-list, coordonne transferts de poste.

- Passation écrite lors des changements d’équipe : heure, noms, points ouverts, signature. Aucun retrait de cadenas sans son propriétaire ou procédure exceptionnelle formalisée.

Scénarios délicats et réponses attendues

- Énergie résiduelle persiste (pression, rotation lente) → arrêter immédiatement la manœuvre, purger à nouveau, chercher les volumes piégés/accumulateurs, mettre en place un blocage mécanique.

- Point d’isolement inaccessible → baliser, suspendre l’intervention, solliciter travaux préparatoires (création point cadenassable).

- Tag manquant ou illisible → reposer un TAG complet et consigner l’écart ; pas de travaux tant que l’identification n’est pas claire.

- Doute sur l’étendue de la consignation → appliquer la règle “je m’arrête si” et solliciter un second regard.

Matériel indispensable et critères de choix

- Cadenas : corps non conducteurs, clés uniques par personne, codification couleur par métier si utile.

- Hasps / multiprises : permettre n cadenas sur un même point.

- Bloque-disjoncteurs / bloque-vannes : compatibles avec vos appareillages (testez avant).

- Boîte à clés robuste, fenêtre de contrôle, journal intégré.

- Étiquettes résistantes (humidité, huiles), écriture lisible, mention Nom/Société/Tél./Date/OT.

- Appareils VAT : catégorie adaptée, contrôle de bon fonctionnement avant et après mesure.

Intégrer la check-list au quotidien : formation, brief, observation

- Brief pré-job de 5 minutes : quoi isoler, comment vérifier, qui surveille, quand lever.

- Observation terrain (un binôme formateur/manager) sur une consignation réelle ; feedback immédiat sur la check-list remplie.

- Rappels ciblés après REX : si un écart récurrent apparaît (ex. purge oubliée), ajouter un item obligatoire dans la section concernée.

Audits flash : 10 points qui révèlent la réalité

- Cartouche intervention complète.

- Tous les points d’isolement identifiés.

- Verrouillage physique présent sur chaque point.

- TAG lisibles et complets.

- Purges/décharges effectuées et notées.

- Essai de sécurité documenté.

- VAT : auto-contrôle + mesures, EPI portés.

- Balisage efficace, accès contrôlé.

- Boîte à clés : liste des cadenas à jour.

- Levée : protecteurs en place, outillage retiré, information exploitation.

Digitaliser sans alourdir

- QR code à l’entrée de la zone → version numérique de la check-list de l’équipement, avec plans/photos.

- Numérotation des cadenas scannée pour tracer qui a posé/retiré.

- Capture photo du point verrouillé jointe à l’OT.

- Exports vers GMAO/QHSE pour l’archivage et l’analyse des écarts.

Variantes par environnement

- Process continu (chimie, agro) : prévoir consignations partielles, by-pass temporaires validés par l’exploitation ; check-list enrichie “risques résiduels”.

- Data center : énergétique complexe (UPS, batteries, groupes) ; distinguer commande / puissance et trajets de retour ; VAT adaptée.

- Utilités (vapeur, froid, NH₃) : purges longues, détection gaz, ventilation ; permis spécifiques intégrés à la fiche.

Indicateurs avancés (au-delà du taux d’usage)

- Conformité complète de la check-list (% d’interventions avec toutes les rubriques renseignées).

- Écarts critiques détectés par audit / 100 consignations.

- Temps de consignation par type d’équipement (référence utile pour planifier sans pression).

- Corrélation entre consignations conformes et baisse des quasi-accidents sur les mêmes lignes.

Gouvernance documentaire

- Versioning : numéro, date, auteurs, motifs de mise à jour (modif. machine, REX, incident).

- Diffusion : emplacement unique, affichage au vestiaire maintenance et au local consignation.

- Révisions programmées (au moins annuelles) et après événement.

Mini-FAQ pour lever les derniers doutes

- Couper la commande suffit-il ? Non. La puissance doit être isolée et vérifiée (VAT).

- Qui peut retirer un cadenas d’autrui ? Personne, sauf procédure exceptionnelle formalisée et approuvée.

- Dois-je tester si j’ai déjà tout verrouillé ? Oui. L’essai de sécurité prouve l’isolement.

- Quand lever la consignation ? Après contrôle du remontage, retrait des outils, retrait coordonné des cadenas, essai à vide si requis, et information de l’exploitation.