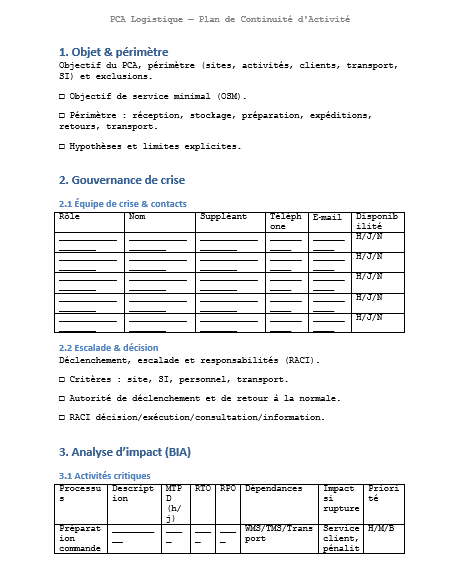

Plan de Continuité d’Activité PCA logistique : modèle à remplir

Recommandés

Un Plan de Continuité d’Activité (PCA) logistique garantit un niveau de service minimal lorsque survient une crise : entrepôt indisponible, panne WMS/TMS, pénurie de personnel, rupture d’énergie, transport défaillant… Ce guide expose une approche opérationnelle et mesurable, directement exploitable avec votre modèle Word.

1) Finalité et bénéfices

- Protéger le client : livrer l’essentiel malgré l’incident (priorités, volumes cibles).

- Réduire les pertes : limiter ruptures, pénalités, non-qualités et surcoûts de reprise.

- Accélérer la décision : rôles clairs, procédures dégradées prêtes, messages types.

- Prouver la maîtrise : exigences contractuelles, audits, certifications, appels d’offres.

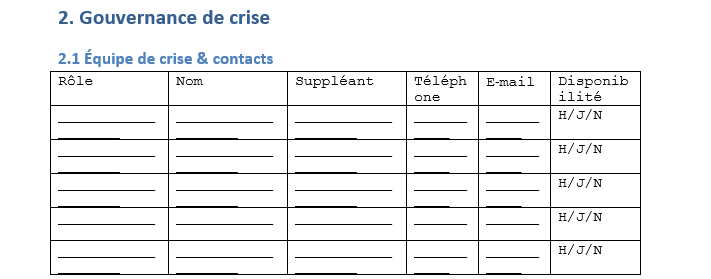

2) Cadrage : OSM, RTO, RPO et périmètre

- OSM (Objectif de Service Minimal) : niveau à tenir pendant la crise (ex. 60 % des lignes/jour, 100 % des commandes « médicales »).

- RTO (Recovery Time Objective) : délai maximal d’interruption toléré d’un processus (ex. WMS RTO = 4 h).

- RPO (Recovery Point Objective) : perte de données admissible (ex. ≥ dernier export H-1).

- Périmètre : réception, stockage, préparation, expéditions, retours, transport, SI, sous-traitants. Listez aussi les exclusions explicites.

Conseil : fixez des valeurs chiffrées par processus critique et faites-les valider en comité de crise.

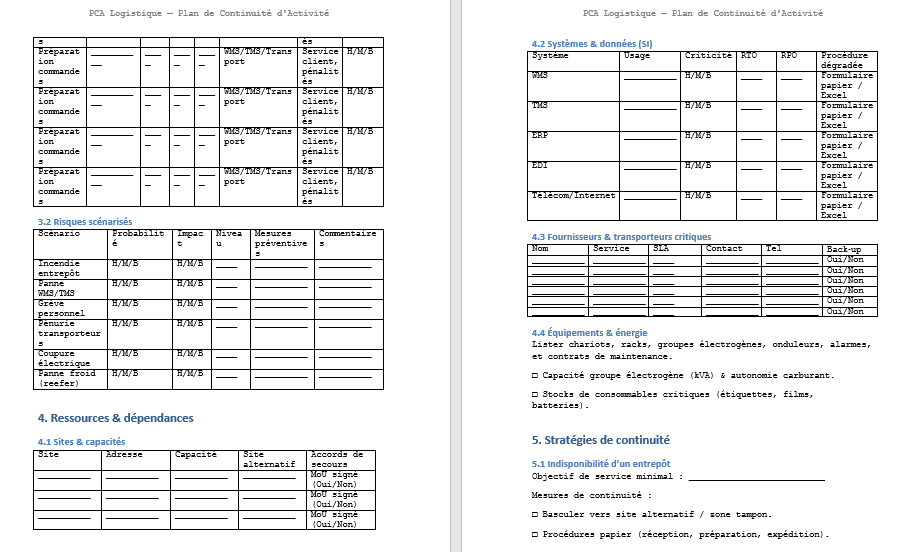

3) Gouvernance de crise

- Équipe de crise : Responsable site (lead), Exploitation, IT, Transport, Qualité/HSE, RH, Service client.

- RACI : qui décide, qui exécute, qui est consulté, qui est informé.

- Escalade : seuils de déclenchement (ex. SI indisponible > 60 min, incendie, grève > 20 % effectif).

- Salle de crise & journal : point de situation cadencé (ex. toutes les 2 h), décisions horodatées, responsables/échéances.

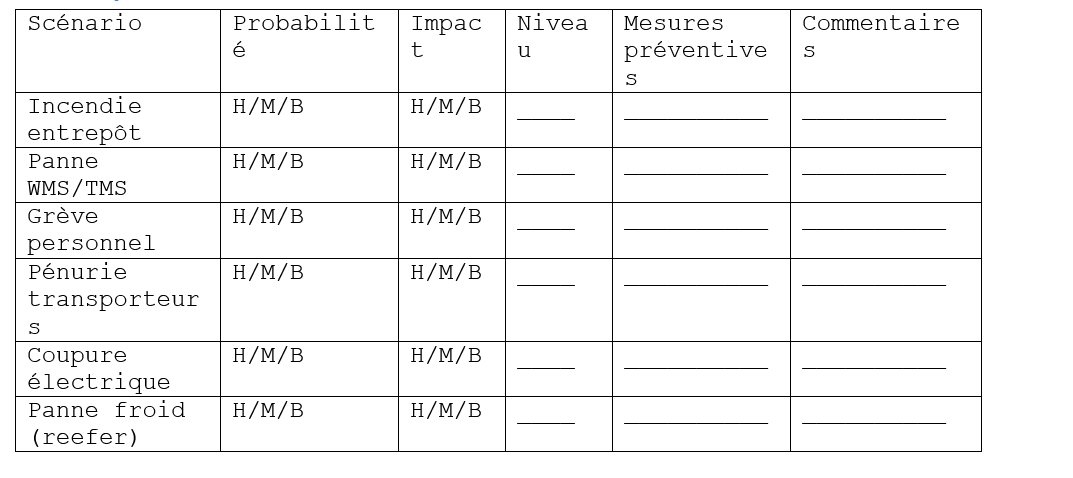

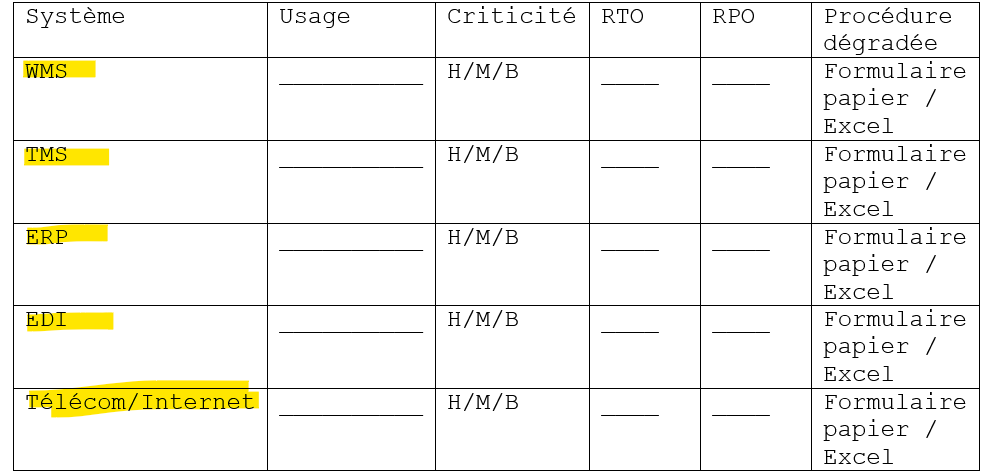

4) BIA : analyse d’impact structurée

- Lister les processus (réception, picking, packing, expédition, transport, retours).

- Évaluer l’impact (client, sécurité, finances, image) et le MTPD (durée maximale avant dommages majeurs).

- Fixer RTO/RPO par processus et classer (H/M/B).

- Cartographier les dépendances : SI (WMS/TMS/ERP/EDI), énergie, fournisseurs, transporteurs, locaux.

- Prioriser les scénarios et choisir les stratégies correspondantes.

Astuce : une matrice Probabilité × Impact rend les arbitrages lisibles.

5) Stratégies par scénario (exemples concrets)

5.1 Entrepôt indisponible (incendie, inondation, arrêté)

- OSM : 60 % du volume depuis site de repli sous 24 h.

- Mesures : bascule vers site alternatif (MoU), activation zones tampons (tiers), transferts navettes, priorisation des commandes « vitales ».

- Procédure dégradée : réception et préparation papier/Excel, impression d’étiquettes hors WMS, inventaire consolidé quotidien.

- Retour à la normale : audits sécurité, réintégration des stocks, rapprochement documentaire.

5.2 Rupture SI (WMS/TMS/ERP)

- OSM : 100 % des commandes critiques, reste au fil de l’eau.

- Mesures : workflows papier, plages d’export/import, bordereaux « shadow » (picking/expé).

- IT : plan de restauration (RTO/RPO), commutation datacenter, file d’attente EDI.

- Reprise : reconciliation stocks physiques vs système, purge des doublons, lecture des écarts.

5.3 Pénurie de personnel (grève, pandémie, intempéries)

- OSM : lignes critiques uniquement, créneaux clients prioritaires.

- Mesures : plan de polivalence (polyvalence fichée), renforts intérim/affrètement, vagues de préparation, plages étendues.

- HSE/RH : protocole sanitaire, repas, transports du personnel, communication transparente.

5.4 Indisponibilité transport (pénurie, blocage)

- OSM : maintenir les livraisons « soins », « SLA premium ».

- Mesures : multi-affrètement, cross-dock de proximité, mutualisation avec partenaires, report modal (fer, messagerie), micro-tournées urbaines.

5.5 Rupture énergie / froid

- OSM : chaîne du froid respectée sur 100 % pharma/frais.

- Mesures : groupes électrogènes (kVA & autonomie), priorisation couloirs froid, enregistreurs température, transfert express vers site froid.

6) Procédures dégradées efficaces

- Formulaires papier : réception, picking, expédition, inventaire (codes simples, signatures).

- Packs « prêt-à-sortir » : imprimés + étiquettes + crayons + tampon « dérogation ».

- Consolidation quotidienne : saisie centralisée des mouvements, double contrôle, archivage.

7) Réponse & communication

- Déclenchement : message interne « Incident niveau X », diffusion SMS/mail/Teams, rappel des consignes d’accès/sécurité.

- Clients : template d’annonce (incident, périmètre touché, OSM, mesures, heure de mise à jour suivante).

- Partenaires : transporteurs/fournisseurs informés avec instructions pratiques.

- Autorités : déclarations réglementaires si nécessaire.

- Journal de crise : faits, décisions, responsables, délais — publié après chaque point de situation.

8) Reprise maîtrisée

- Tests SI : intégrité des données, rattrapage flux EDI, reprise différée des interfaces.

- Stocks : comptages ciblés, écarts analysés, alignement documentaire (BL, CMR, factures).

- Backlog : tri par criticité, créneaux prolongés, équipes additionnelles le temps d’absorber.

9) Tests, exercices & maintien en condition

- Table-top trimestriel : équipe de crise autour d’un scénario.

- Exercice partiel semestriel : bascule WMS simulée, cross-dock test, groupe électrogène.

- Exercice réel annuel : journée PCA avec objectifs OSM.

- KPI PCA : % OSM atteint, respect RTO/RPO, temps de décision, écarts de stock, satisfaction clients, actions clôturées 30/60/90 jours.

10) Annexes utiles

- Procédures dégradées (réception, picking, expédition).

- Modèles de formulaires (BL manuel, inventaire, étiquetage).

- Liste contacts d’urgence & arbre d’appel.

- Plans d’accès/sécurité, PPI, consignes HSE.

- Accords de secours (sites, transporteurs), preuves de tests.

11) « Jour J » : déroulé express (check-list)

H0–H2 : sécuriser (personnes, site), déclencher PCA, nommer le scribe, publier message initial.

H2–H6 : choisir la stratégie (site alternatif, papier, affrètement), lancer les procédures, ouvrir le journal, communiquer clients/partenaires.

H6–H24 : tenir l’OSM, cadencer les points de situation, ajuster ressources, préparer la reprise (tests SI, inventaires ciblés).

Reprise : valider critères de retour, résorber le backlog, publier le bilan, lancer le REX.

1) Préparation express (J-15 → J-1)

1.1 Paquet minimum à constituer (en 10 jours)

- Rôles & contacts : tableau “équipe de crise” rempli + suppléants + arbre d’appel à jour.

- OSM/RTO/RPO : chiffres validés pour réception, picking, expédition, transport.

- Procédures papier : formulaires prêts (réception, picking, expédition, inventaire).

- Sites & partenaires de repli : MoU/accords de secours, créneaux testés.

- Kits PCA : mallette (imprimés, étiquettes, marqueurs, ruban, tampons “dérogation”).

- Test sec (30 min) : exercice de déclenchement + 1 scénario “rupture WMS”.

1.2 Calendrier type (exemple)

- J-15 : revue BIA & risques prioritaires.

- J-10 : validation OSM/RTO/RPO + contacts mis à jour.

- J-7 : test papier “réception → expédition” (flux réduit).

- J-3 : contrôle kits PCA, consignes affichées.

- J-1 : rappel procédures, point final avec les responsables.

2) Runbook « Jour J » (chronologie opérationnelle)

2.1 H0–H2 : sécuriser & cadrer

- Protéger personnes / site (HSE), déclencher PCA niveau X.

- Nommer Incident Lead + scribe (journal de crise).

- Publier Message #1 (interne + clients critiques).

- Démarrer procédure papier si SI indisponible.

2.2 H2–H6 : basculer & produire

- Choisir stratégie (site alternatif, zones tampons, multi-affrètement).

- Prioriser commandes : vitales / premium / backlog.

- Lancer réception/picking/expédition papier (voir §3).

- Mettre à jour tableau OSM (toutes les 2 h).

2.3 H6–H24 : tenir la cadence

- Cadencer points de situation (toutes les 2–3 h).

- Ajuster ressources (polyvalence, intérim, créneaux étendus).

- Communication #2/#3 planifiée (heures fixes).

- Préparer reprise (tests SI, comptages ciblés).

2.4 Critères de retour à la normale

- SI stable (tests OK), sécurité OK, capacité ≥ OSM pendant 4–8 h.

- Stocks réconciliés (écarts < seuil).

- Plan de résorption backlog validé.

3) Mini-procédures dégradées (prêtes à coller)

3.1 Réception (papier, 7 étapes)

- À l’arrivée : contrôle visuel + prise de photos anomalies.

- Remplir Formulaire Réception (camion, BL, transporteur, heure).

- Créer étiquette papier (SKU, lot, Qté, date, opérateur).

- Palettiser / filmer ; tampon “PCA – à saisir”.

- Ranger en zone tampon par client/ordre.

- Établir liste des écarts (manque, casse).

- En fin de vague : saisie centralisée (Excel/feuille), signature superviseur.

Formulaire Réception – modèle court

Réception PCA n° ____ | Date/heure : __ / __ Opérateur : ______

Transporteur : ______ Camion : ______ BL : ______

Réf client/PO : ______

Lignes (SKU / Désignation / Qté / Lot / Observations) :

1) ____ / ____ / ____ / ____ / ____

2) ____ / ____ / ____ / ____ / ____

Écarts constatés : _____________________________________________

Signature réception : _________ Superviseur : _________

3.2 Picking (papier, 6 étapes)

- Tirage liste commandes prioritaires (vitales → premium → standard).

- Bon de picking par commande (SKU, emplacement si connu, Qté).

- Prélèvement + coche ; noter les manquants.

- Regroupement en zone d’expédition par tournée.

- Contrôle croisé (2e opérateur) + signature.

- En fin de vague : saisie centralisée.

Bon de picking – modèle

Commande : ______ Client : ______ Priorité : V/P/S

SKU | Désignation | Qté demandée | Qté prélevée | Obs.

--------- | ------------------- | ------------ | -------------| ----

_________ | ___________________ | ____ | ____ | ____

Contrôle (initiales) : ____ Préparateur : ____ Heure : __:__

3.3 Expédition (papier, 6 étapes)

- Plan de chargement (Excel “axes + couleurs”) imprimé → cases à cocher.

- Vérifier hauteur/poids palette ; coller étiquette expé.

- Charger par Rangée-Colonne ; cocher chaque case.

- Rédiger bordereau PCA (client, colis/palettes, poids, réserves).

- Photos avant fermeture (preuve).

- Remettre consignes au conducteur + documents.

Bordereau Expédition – modèle court

Expédition PCA n° ____ | Date/heure : __ / __ Charg. : ______

Client : ______ Tournée : ______ Transporteur : ______

Palettes # : ____ à ____ | Poids : ____ kg | Observations : ______

Signature quai : ______ Conducteur : ______

4) Matrice d’escalade (niveaux & déclenchement)

| Niveau | Déclencheur typique | Décideur | Action immédiate | Délai info clients |

|---|---|---|---|---|

| 1 | SI indispo < 60 min / alerte locale | Resp. site | Journal, surveillance, préparez papier | ≤ 2 h si impact |

| 2 | SI > 60 min / manque > 20% effectif / quai saturé | Incident Lead | PCA ON, papier, priorisation OSM | ≤ 1 h |

| 3 | Site off / sécurité / coupure > 4 h | Direction + HSE | Site alternatif, multi-affrètement, communication large | ≤ 30 min |

5) Messages prêts à envoyer

Message #1 — Interne (Teams/Email)

[ALERTE PCA] Incident niveau __ sur site __. Impact : __.

OSM : __ (lignes/jour, clients critiques). Procédure papier activée.

Prochain point à __:__. Scribe : __. Journal : lien/lieu.

Message #2 — Clients prioritaires

Objet : Information incident – continuité assurée

Bonjour, un incident impacte notre site __ depuis __h.

Nous activons notre PCA : service minimal (OSM) = __ % / commandes vitales servies en priorité.

Prochaine mise à jour à __:__. Contact PCA : __ / __.

Merci de votre compréhension.

Message #3 — Transporteurs

Incident PCA site __. Fenêtres modifiées / zones tampons activées.

Merci de confirmer disponibilités créneaux et renforts (porte, heure).

Réf. contact quai : __ / tel __.

6) Pilotage & KPI (suivi toutes les 2 h)

- OSM atteint (%) = volume expédié / volume OSM.

- Temps de rétablissement (RTO) → compteur par processus.

- Âge backlog (h) par priorité.

- Écarts stock : nb lignes en anomalie & valeur estimée.

- Sûreté : incidents HSE / non-qualités transport.

Tableau de bord minimal – modèle

Créneau | OSM cible | Expédié | OSM atteint | Backlog (V/P/S) | Écarts stock | Incidents

08–10 | 600 | 420 | 70% | 0/3/5 | 4 | 0

10–12 | 600 | 520 | 87% | 0/2/3 | 2 | 0

7) Exercices & critères de succès

- Table-top (90 min) : décision & com’ en temps limité → succès si : message #1 < 15 min, matrice niveau bien appliquée.

- Partiel (2 h) : bascule papier sur une ligne produit → succès si : OSM ≥ 70 %, pas d’incident HSE.

- Réel (½ journée) : préparation & expédition réduites → succès si : OSM ≥ 80 %, écarts stock < 1 %.

8) Reprise & REX (check-list)

- ✓ Tests SI OK (WMS/TMS/EDI).

- ✓ Réconciliation stock terminée & écarts traités.

- ✓ Backlog planifié et en cours d’absorption.

- ✓ Bilan envoyé (clients/transporteurs) + REX en 5 jours (actions 30/60/90).