Exemple de Production en Juste-à-Temps + Modèle de planning

La production en juste-à-temps, souvent abrégée en JIT (Just-In-Time), est une stratégie de gestion de la production qui vise à minimiser les stocks et les délais en ne produisant que ce qui est nécessaire, quand c’est nécessaire, et en quantité juste suffisante. Cette approche a été popularisée par le Japonais Toyota dans les années 1970, mais elle est aujourd’hui largement adoptée dans le monde entier par les entreprises de divers secteurs industriels. La philosophie sous-jacente à cette méthode repose sur l’élimination des gaspillages et l’optimisation des processus, tout en maintenant une flexibilité nécessaire pour répondre aux fluctuations de la demande.

Principes Fondamentaux du JIT

Élimination des gaspillages

Le JIT identifie plusieurs types de gaspillages dans les processus de production, tels que les stocks excessifs, les temps d’attente, les mouvements inutiles, les défauts de qualité, etc. L’objectif est de les réduire ou de les éliminer complètement pour améliorer l’efficacité globale du système.

Juste-à-temps

La production est déclenchée en fonction de la demande réelle du marché. Cela permet de minimiser les stocks excédentaires et les coûts associés à leur entreposage, tout en réduisant les risques liés à l’obsolescence des produits.

Qualité

Le JIT met l’accent sur la qualité dès le début du processus de production. En éliminant les sources de défauts et en favorisant une culture axée sur la qualité à tous les niveaux de l’organisation, le JIT vise à réduire les rebuts et les coûts de réparation.

Flexibilité

Bien que la production en juste-à-temps soit axée sur la réduction des stocks, elle doit également être suffisamment flexible pour s’adapter aux changements de la demande. Cela nécessite des systèmes de production et des fournisseurs réactifs, ainsi que des processus agiles capables de s’ajuster rapidement aux fluctuations du marché.

Les Avantages de la Production en Juste-à-Temps

Réduction des coûts

En réduisant les stocks, les gaspillages et les coûts liés à la gestion des stocks, le JIT permet d’améliorer la rentabilité globale de l’entreprise.

Amélioration de la qualité

En mettant l’accent sur la prévention des défauts plutôt que sur leur détection, le JIT favorise une culture de qualité qui se traduit par des produits de meilleure qualité et une satisfaction client accrue.

Réactivité accrue

Grâce à sa flexibilité, le JIT permet aux entreprises de s’adapter rapidement aux changements de la demande, ce qui les rend plus compétitives sur le marché.

Optimisation des ressources

En optimisant l’utilisation des ressources disponibles et en réduisant les temps d’attente et les temps morts, le JIT permet d’augmenter l’efficacité opérationnelle de l’entreprise.

Défis et Risques Associés au JIT

Dépendance vis-à-vis des fournisseurs

Le JIT nécessite une chaîne d’approvisionnement fiable et réactive. Toute perturbation dans la chaîne d’approvisionnement peut entraîner des retards de production et des ruptures de stock.

Risque de pénurie

En produisant juste-à-temps, les entreprises s’exposent au risque de ne pas être en mesure de répondre à une demande soudaine ou imprévue.

Complexité de mise en œuvre

La mise en œuvre réussie du JIT exige des changements significatifs dans les processus de production, la culture organisationnelle et les relations avec les fournisseurs, ce qui peut être difficile à réaliser.

Nécessité d’une planification précise

Pour fonctionner efficacement, le JIT nécessite une planification précise et une prévision de la demande. Des erreurs de planification peuvent entraîner des perturbations dans la production.

Prenons l’exemple d’une entreprise automobile qui applique la production en juste-à-temps (JIT) pour fabriquer ses véhicules.

L’entreprise travaille en étroite collaboration avec ses fournisseurs de pièces détachées. Plutôt que de stocker un grand nombre de pièces dans un entrepôt, elle passe des commandes auprès de ses fournisseurs en fonction de la demande réelle et de son calendrier de production.

Imaginons qu’un client passe une commande pour une voiture spécifique avec certaines options. Plutôt que de produire cette voiture à l’avance et de la stocker dans un entrepôt, l’entreprise commence par assembler les composants seulement lorsque la commande est confirmée.

Les fournisseurs de pièces détachées reçoivent immédiatement notification de la commande et fournissent les pièces nécessaires juste à temps pour qu’elles puissent être utilisées dans l’assemblage. Par exemple, ils livrent les sièges, les moteurs, les pneus et autres composants à l’usine automobile peu de temps avant qu’ils ne soient nécessaires sur la ligne de production.

Cette approche présente plusieurs avantages :

Réduction des coûts de stockage

L’entreprise n’a pas besoin de stocker un grand nombre de pièces dans des entrepôts. Donc, les coûts se verront réduits associés à l’entreposage et à la gestion des stocks.

Moins de gaspillage

En produisant uniquement ce qui est nécessaire, l’entreprise réduit le gaspillage de matériaux et de ressources.

Flexibilité accrue

La production en juste-à-temps permet à l’entreprise de s’adapter rapidement aux changements de la demande ou des spécifications des clients. Elle peut facilement ajuster son processus de production pour répondre à ces changements sans être encombrée par des stocks excédentaires.

Qualité améliorée

En réduisant le temps entre la fabrication des pièces et leur utilisation dans l’assemblage final, l’entreprise peut maintenir une meilleure qualité en évitant la détérioration ou les défauts causés par un stockage prolongé.

Cependant, cette approche présente également des défis. Par exemple, une interruption de la chaîne d’approvisionnement ou des retards de livraison de la part des fournisseurs peuvent entraîner des retards dans la production et des ruptures de stock. De plus, une planification précise et une communication efficace avec les fournisseurs sont essentielles pour garantir le succès de la production en juste-à-temps.

Exemple de modèle de planning de production en juste-à-temps

| Jour | Activités |

|---|---|

| Lundi | Analyse des commandes, planification des besoins |

| en matériaux pour la semaine. | |

| Mardi | Commande de matériaux auprès des fournisseurs. |

| Vérification des stocks disponibles. | |

| Mercredi | Suite de la commande des matériaux. |

| Jeudi | Réception des matériaux et des composants |

| critiques. Contrôle qualité des matériaux reçus. | |

| Vendredi | Assemblage des meubles en fonction des commandes. |

| Utilisation des matériaux reçus la semaine | |

| précédente. | |

| Samedi | Contrôle qualité des meubles assemblés. |

| Dimanche | Emballage des meubles terminés. |

| Lundi | Expédition des meubles vers les clients. |

Mise en place d’une production en Juste-à-Temps (JAT) – Décryptage

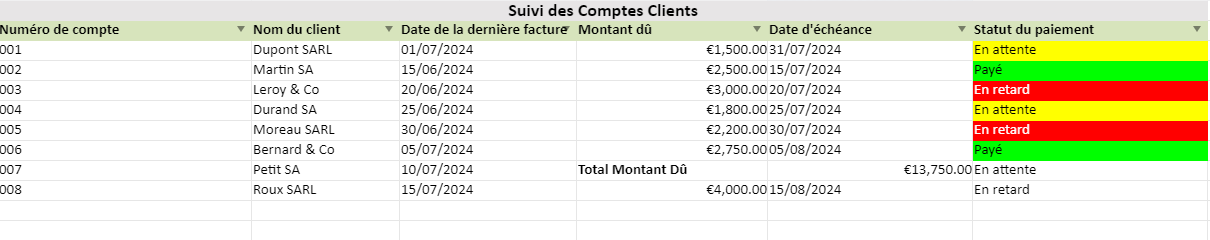

La mise en place d’une production en Juste-à-Temps (JAT) dans Excel nécessite de structurer votre feuille de calcul pour suivre la production, les commandes, les stocks, et d’autres paramètres clés qui permettent de minimiser les délais et les surplus. Voici une approche étape par étape pour créer un tableau de bord JAT dans Excel :

Structurer les données

- Commandes : Liste des commandes avec les références produit, quantités commandées, et dates de livraison souhaitées.

- Inventaire : Suivi des stocks de matières premières, composants et produits finis.

- Planification de la production : Planification des opérations de production en fonction des commandes et des délais de livraison.

- Fournisseurs : Suivi des délais de livraison des fournisseurs pour chaque matière première ou composant.

Créer les tableaux

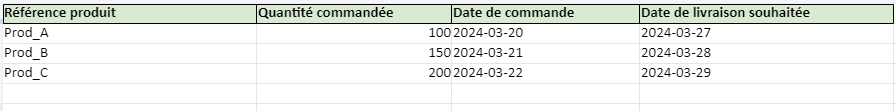

Feuille “Commandes”

- A1 : “Référence produit”

- B1 : “Quantité commandée”

- C1 : “Date de commande”

- D1 : “Date de livraison souhaitée”

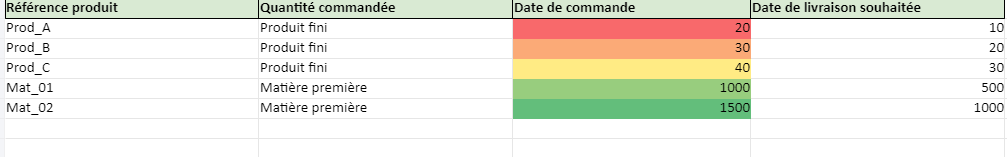

“Inventaire”

- A1 : “Référence”

- B1 : “Type” (Matière première, Composant, Produit fini)

- C1 : “Quantité en stock”

- D1 : “Quantité minimale souhaitée”

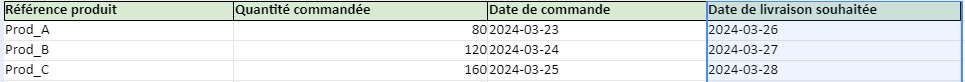

“Planification”

- A1 : “Référence produit”

- B1 : “Quantité à produire”

- C1 : “Date de début de production”

- D1 : “Date de fin de production”

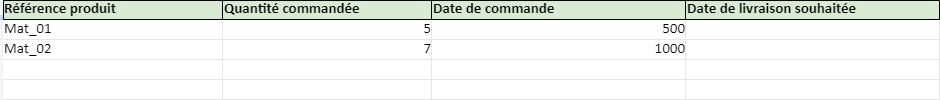

“Fournisseurs”

- A1 : “Référence”

- B1 : “Délai de livraison (jours)”

- C1 : “Quantité minimale de commande”

Utiliser des formules

- Calcul des besoins : Utilisez des formules pour calculer automatiquement les quantités à produire en fonction des commandes et des stocks existants.

- Exemple :

=SI('Commandes'!B2>'Inventaire'!C2;'Commandes'!B2-'Inventaire'!C2;0) - Planification de la production : Utilisez la fonction SI et RECHERCHEV pour calculer les dates de début et de fin de production en tenant compte des délais de livraison des fournisseurs et du temps de production.

Visualisation

- Utilisez des graphiques pour visualiser les niveaux de stock, les échéances de production, et les délais de livraison pour identifier rapidement les risques de rupture de stock ou de retard de livraison.

Mise à jour et automatisation

- Tableaux croisés dynamiques : Ils peuvent être utilisés pour analyser et résumer les données de production, de commandes, et d’inventaire.

- Mise à jour automatique : Utilisez Power Query pour automatiser l’importation et la mise à jour des données provenant de différentes sources.

Cette structure de base pour un tableau de bord JAT dans Excel vous aidera à démarrer. Vous pouvez l’ajuster en fonction des spécificités de votre processus de production.