Résolution de problèmes A3 sur Word— guide générique, clair et actionnable

Recommandés

L’A3 Problem Solving est un format d’une page (A3 paysage) qui force la clarté : comprendre un problème, en trouver la cause racine, agir vite, puis standardiser pour tenir dans le temps. Voici un guide générique pour l’adopter, quel que soit votre secteur.

1) Quand utiliser l’A3

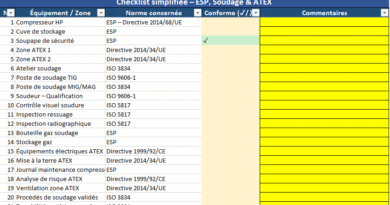

- Qualité : rebuts, retouches, retours client, 1ʳᵉ passe.

- Flux & délais : goulots, temps de changement de série, WIP.

- Sécurité : incidents / near-miss, EPI, ergonomie.

- Coûts : consommations anormales, pertes majeures.

Dès qu’un problème réapparaît ou pèse sur le client, le flux ou la sécurité, passez en A3.

2) Les rôles (légers)

- Pilote : tient le fil, tranche et sollicite l’aide.

- Équipe terrain : apporte les faits et teste les contre-mesures.

- Sponsor : enlève les obstacles (ressources, arbitrages).

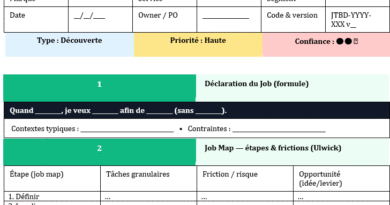

3) La trame A3 (8 blocs, toujours les mêmes)

- Meta & périmètre — Clients, VOC/CTQ, zone/processus, ce qui est dedans/dehors.

- Contexte & problème (SMART) — Où ? Quoi ? Combien ? Depuis quand ? Impact ?

- Situation actuelle — Schéma de flux, baseline S/Q/D/C, conditions poste (5M/5S), contraintes.

- Objectif cible — Condition souhaitée, KPI et critères de succès, horizon (≤ 90 j).

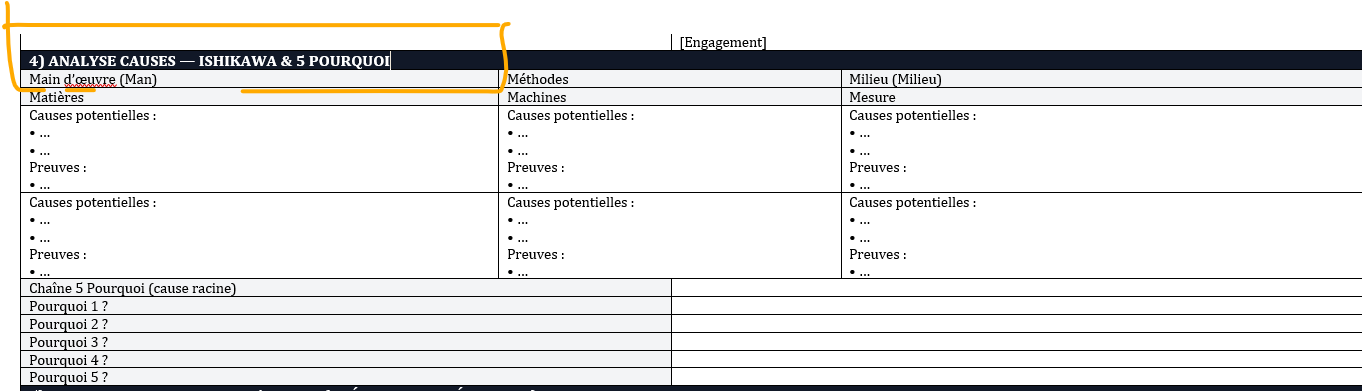

- Analyse des causes — Ishikawa 6M pour diverger, 5 Pourquoi pour converger vers la cause racine prouvée.

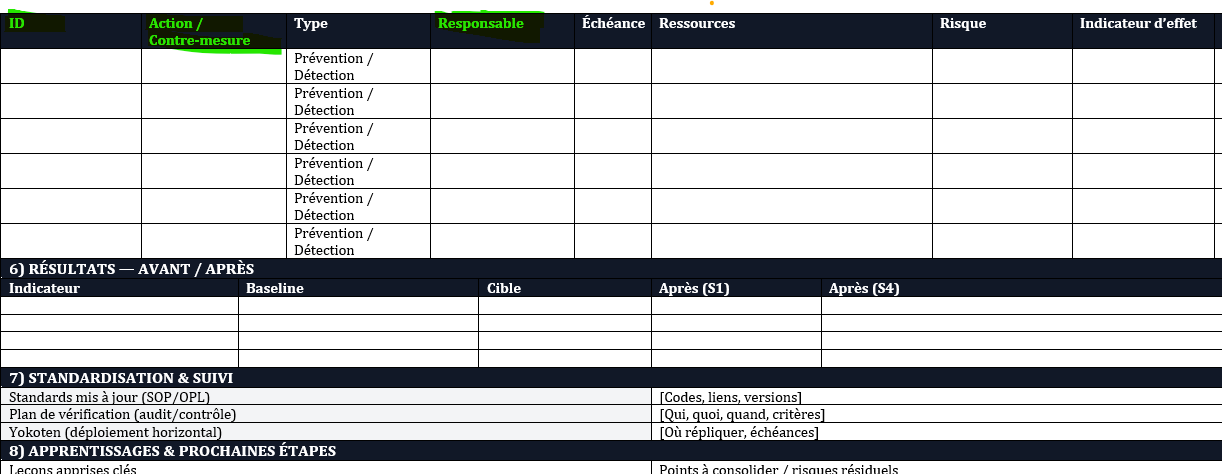

- Contre-mesures & plan — Prévention > Détection, qui/quoi/quand, risque, indicateur d’effet.

- Résultats (avant/après) — Baseline → S1 (impact rapide) → S4 (stabilisation) → gain.

- Standardisation & suivi — SOP/OPL, plan de vérification (audit, fréquence), yokoten (réplication).

4) Règles d’or (qui font la différence)

- Faits > opinions : photos, mesures, courbes simples.

- Une cause racine à la fois : une chaîne 5P cohérente vaut mieux qu’un catalogue.

- Poka-yoke avant inspection : empêcher l’erreur > détecter tard.

- 6–8 actions max : échéances ≤ 14 jours, responsables nommés, preuve d’efficacité.

- Standardiser sous 48 h dès que ça marche (SOP/OPL + audit).

5) Comment remplir efficacement

- Contexte : 5 lignes max, chiffres d’abord (PPM, FPY, minutes, incidents).

- Ishikawa : 1–2 causes par M (Man, Méthodes, Milieu, Matières, Machines, Mesure) avec preuves.

- Plan : balancez prévention (≥ 60 %) et détection temporaire (le temps de sécuriser).

- Résultats : renseignez S1 (effet court terme) puis S4 (consolidation).

- Suivi : affichez les actions, clôturez sur preuve (photo/graphique/mesure).

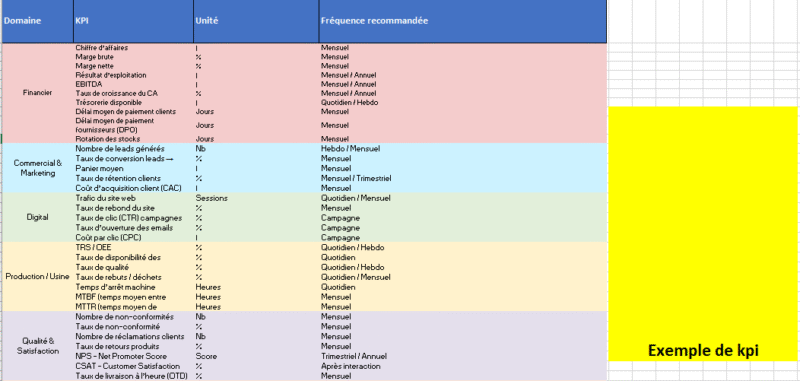

6) Indicateurs utiles (à adapter)

- Qualité : PPM, FPY, retouches (min/opé).

- Délais : lead time, temps de changement, WIP.

- Sécurité : near-miss traités/s, incidents.

- Coûts : € pertes majeures, consommables.

- Tenue A3 : % actions < 14 j, écart planning, yokoten réalisé.

7) Anti-patterns (et parades)

- A3 bavard → passer en une page réelle, phrases courtes, chiffres en premier.

- “Sensibiliser/communiquer” comme action → exiger un changement observable + indicateur d’effet.

- Tout en détection → convertir 1 contrôle sur 2 en poka-yoke/standard.

- Pas de standardisation → SOP/OPL + audit planifié, sinon le problème revient.

- Trop d’actions → limiter le WIP à 3–5 en parallèle.

8) Mise en place express (30 jours)

- Semaine 1 : cadrage (périmètre, baseline), A3 brouillon.

- Semaine 2 : 5P validé, 3 actions préventives lancées.

- Semaine 3 : mesure S1, ajustements, standardisation des solutions efficaces.

- Semaine 4 : revue sponsor, plan S4, démarrage yokoten.

9) Check-list minute

- [ ] Problème SMART rédigé

- [ ] Baseline mesurée (S/Q/D/C)

- [ ] Ishikawa + 5P avec preuves

- [ ] Plan prévention-first, 6–8 actions, ≤ 14 j

- [ ] Indicateur d’effet par action

- [ ] Résultats S1/S4 renseignés

- [ ] SOP/OPL mis à jour + audit

- [ ] Yokoten planifié

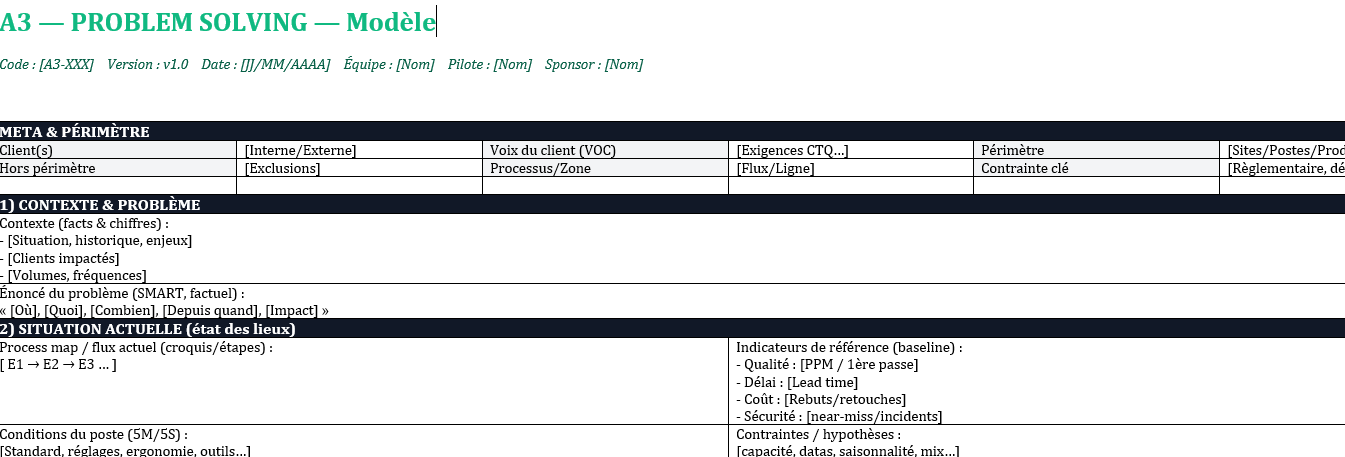

A3 Problem Solving — mode d’emploi du modèle vierge et enseignements de l’exemple pré-rempli

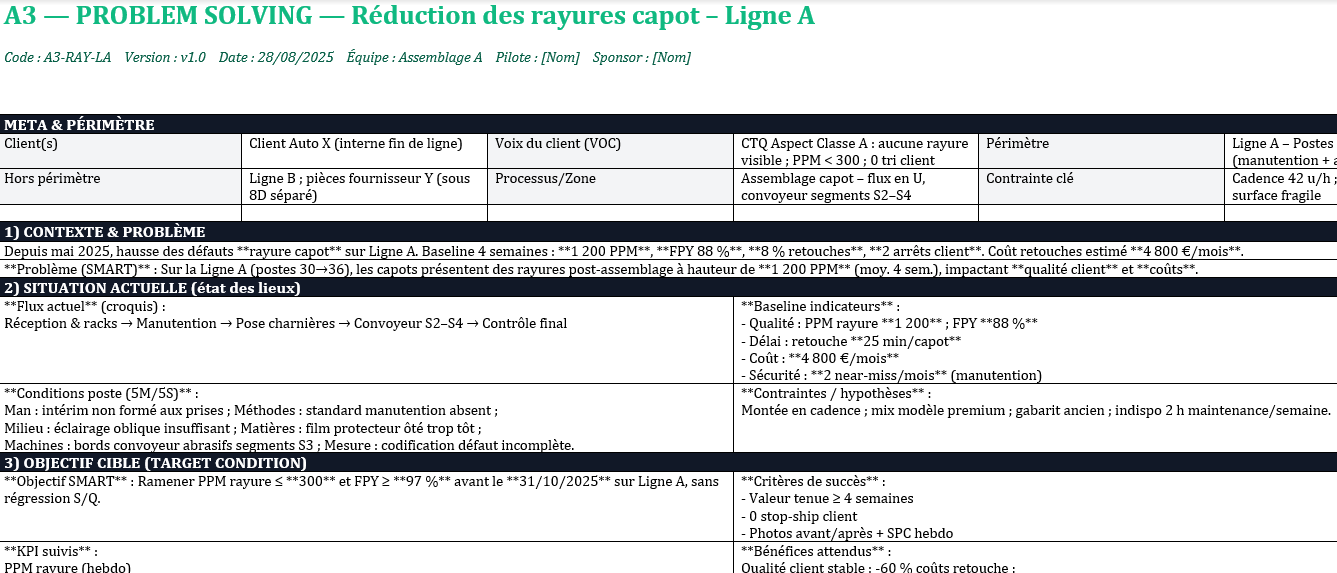

Le rapport A3 est un format d’une page (A3 paysage) pour résoudre un problème de façon factuelle et visuelle. Votre pack contient :

- un modèle vierge structuré pour cadrer, analyser, agir et standardiser ;

- un exemple pré-rempli (“Rayures capot – Ligne A”) qui montre comment l’utiliser de bout en bout.

1) Pourquoi l’A3 ?

- Clarté : une seule page oblige à prioriser les faits et décisions.

- Rigueur : articulation Contexte → Analyse causes → Plan (prévention > détection) → Résultats → Standardisation.

- Apprentissage : boucle PDCA visible et transmissible (Yokoten).

2) Anatomie du modèle vierge (ce que chaque section attend)

- Meta & Périmètre

Clients, VOC/CTQ, périmètre & hors périmètre, zone/processus, contraintes.

Astuce : verrouillez ici la frontière du problème pour éviter la dérive de scope. - Contexte & Problème (SMART)

Données de départ (volumes, fréquence, impacts). Formulez le problème où/quoi/combien/depuis quand/impact. - Situation actuelle

- Flux (croquis simple)

- Baseline d’indicateurs S/Q/D/C

- Conditions du poste (5M/5S)

- Contraintes/hypothèses

But : montrer comment le travail est réellement fait aujourd’hui.

- Objectif cible (Target Condition)

Objectif SMART, critères de succès, KPIs suivis, bénéfices attendus.

Règle : cible ambitieuse mais atteignable en horizon court (≤ 90 jours). - Analyse des causes (Ishikawa 6M + 5 Pourquoi)

- Drainez vos causes dans Man, Méthodes, Milieu, Matières, Machines, Mesure.

- Enchaînez une chaîne 5 Pourquoi sur l’hypothèse dominante pour remonter à la cause racine.

- Contre-mesures & Plan d’action (Prévention > Détection)

Pour chaque action : Qui / Quoi / Quand / Risque / Indicateur d’effet / Preuve.

Clé : privilégiez les poka-yoke et standards (prévention) avant les contrôles (détection). - Résultats — Avant / Après

Affichez Baseline → Cible → Après S1 (court terme) → Après S4 (stabilisation) → Gain. - Standardisation & Suivi

SOP/OPL mis à jour, plan de vérification (audit, fréquence, critères), Yokoten (où répliquer). - Apprentissages & Prochaines étapes

Leçons clés, risques résiduels, jalons 30/60/90 jours, escalades.

3) Mode d’emploi — comment remplir le modèle efficacement

- Avant d’écrire : collectez 3–5 faits mesurables (baseline), photos, schéma du flux.

- Contexte : tenez en 5 lignes max, chiffres d’abord.

- Problème SMART : bannissez “souvent”, “beaucoup” → mettez quantités, dates, zones.

- Ishikawa : 1–2 causes par “M” avec preuves (essais, audits, mesures).

- 5 Pourquoi : une chaîne courte et logique, qui tient sans “et puis”.

- Plan : 6–8 actions max, 50–70 % orientées prévention ; échéances ≤ 14 jours.

- Résultats : mettez S1 (impact rapide) et S4 (stabilisé).

- Standardisation : toute action efficace → OPL/SOP en 48 h + plan d’audit.

- Yokoten : décidez où et quand dupliquer.

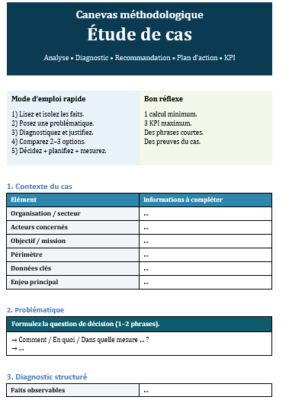

4.1 Cadrage et objectif

- Baseline : 1 200 PPM rayure, FPY 88 %, 8 % retouches, 2 arrêts client, 4 800 €/mois de coût.

- Objectif : ≤ 300 PPM et FPY ≥ 97 % avant 31/10/2025.

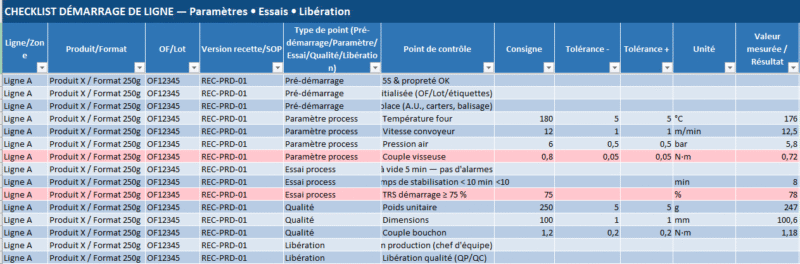

- Périmètre : postes 30→36 (manutention + assemblage capot) sur Ligne A.

4.2 Analyse causes (extraits)

- Méthodes : standard de manutention absent, film protecteur retiré trop tôt.

- Machines : bords de convoyeur abrasifs au segment S3.

- Man : prises inadaptées, intérim non formé.

- Mesure : codification défaut floue.

- 5 Pourquoi : défauts dus à contacts capot/convoyeur + mains → bords S3 abrasifs + film retiré tôt → pas de standard imposant le maintien du film → changement non documenté → gouvernance de standard manquante.

4.3 Plan d’action (prévention > détection)

- A1 Protections PTFE sur bords convoyeur S3 (prévention).

- A2 Standard manutention 1-point + formation flash (prévention).

- A3 Maintien du film protecteur jusqu’au poste 34 (poka-yoke, prévention).

- A4 Coins silicone sur gabarit (prévention).

- A5 Inspection 100 % temporaire 2 semaines (détection, le temps de sécuriser).

- A6 Audit 5S hebdo + nettoyage racks (prévention).

4.4 Résultats attendus & pérennisation

- PPM : 1 200 → 700 (S1) → 250 (S4) ; FPY : 88 % → 93 % (S1) → 97 % (S4) ; Retouche : 25 → 9 min.

- Standardisation : OPL-MAN-CAPOT-01, SOP-ASM-CAPOT v2 ; LPA hebdo ; Yokoten vers Ligne B si PPM ≤ 300.

Ce que l’exemple illustre bien

- Lien direct entre causes racines et contre-mesures préventives.

- Mix “quick wins” (PTFE, film, coins silicone) + rituels (formation, 5S, LPA) pour tenir dans le temps.

- Mesure S1/S4 pour distinguer l’effet immédiat et la stabilisation.

5) Erreurs fréquentes (et parades)

- Contexte bavard → 5 lignes max, chiffres d’abord.

- Actions “génériques” (sensibiliser, communiquer) → formuler des changements observables + preuve d’effet.

- Trop de détection → basculer vers poka-yoke/standard (prévention).

- Pas de standardisation → toute action efficace → SOP/OPL + audit planifié.

- A3 figé → mettez à jour S1/S4 ; l’A3 vit jusqu’à stabilisation.

6) Check-list de réussite (à côté de l’écran quand vous remplissez)

- Problème SMART (où/quoi/combien/depuis quand/impact)

- Baseline mesurée (S/Q/D/C)

- Ishikawa 6M + 5 Pourquoi avec preuves

- 6–8 actions max, prévention majoritaire, échéances ≤ 14 j

- Responsable & indicateur d’effet par action

- Résultats S1 & S4 remplis

- OPL/SOP mis à jour + plan d’audit

- Yokoten décidé (où/quand/qui)

7) Adapter le modèle à vos cas

- Qualité (défauts, FPY, retouches) : même structure ; mettez les CTQ en haut.

- Délai/Flux (SMED, goulots) : basculez les KPI vers Lead time, WIP, OEE.

- Sécurité (near-miss, EPI) : passage immédiat en actions préventives + vérification (LPA).

- Coûts : isolez 1–2 postes d’impact et centrez les actions sur l’élimination de gaspillage.