Modèle Excel – Analyse de risques machine : méthode complète et Normes à respecter

Recommandés

L’analyse de risques machine n’est pas un document de plus : c’est le fil conducteur qui part du gemba (terrain), qualifie les dangers, dimensionne les fonctions de sécurité et prouve que le risque résiduel est maîtrisé.

1) Le cadre : ISO 12100 & ISO 13849 en pratique

- ISO 12100 – Processus d’évaluation des risques :

- Identification des dangers (mécaniques, électriques, thermiques, chimiques, ergonomie, etc.)

- Estimation du risque par facteurs (ici S gravité, P probabilité d’occurrence, E exposition)

- Réduction du risque selon la hiérarchie :

a) conception intrinsèquement sûre, b) protecteurs/dispositifs, c) information/formation/PPE.

- ISO 13849-1 – Dimensionnement des fonctions de sécurité (SF) : à partir du graphe S/F/P (S1–S2, F1–F2, P1–P2), on détermine le PLr requis (a → e). On vérifie ensuite le PL atteint (architecture, MTTFd, DCavg, CCF).

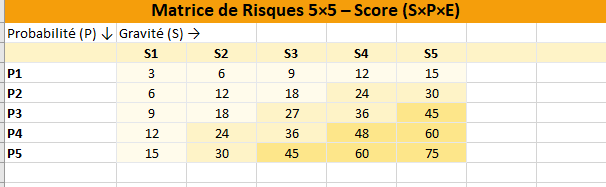

Notre modèle combine les deux : une matrice 5×5 pour S×P×E (lecture terrain simple) et une table S/F/P → PLr pour cadrer les exigences de commande de sécurité.

2) Le registre de risques : colonne vertébrale de la traçabilité

Dans l’onglet Registre Risques, chaque ligne décrit une situation dangereuse : Machine, Tâche/Mode, Danger, Situation, Dommage.

On cote ensuite :

- S/F/P (S1–S2, F1–F2, P1–P2) → PLr requis (a–e).

- S/P/E (1–5) → Score initial = S×P×E → Niveau (Faible, Moyen, Élevé, Critique).

- Mesures existantes + complémentaires (catégorie : intrinsèque / protecteurs / SF / information).

- Responsable, Échéance, Statut → passage à l’action.

- S/P/E résiduels → Score & Niveau résiduels.

- PL atteint (a–e) → verdict OK / À compléter.

Seuils de lecture (configurables)

Score ≤ 20= Faible ·≤ 40= Moyen ·≤ 75= Élevé ·> 75= Critique.

Dans le modèle, ces niveaux sont jaunes dégradés pour une lecture immédiate (du pâle au soutenu), en initial comme en résiduel.

3) Des exemples concrets (déjà saisis dans le fichier)

- Robot R3 – Entrée en zone pendant cycle → Barrières immatérielles PLe, arrêt axes + frein, PLr d/e.

- Presse P1 – Réglage en zone outil → Carter interverrouillé + bi-manuelle + pas-à-pas.

- Convoyeur C2 – Nettoyage sous bande → ARU câble, SSM (vitesse sûre) si besoin.

- Four F1 – Parois chaudes après arrêt → Verrouillage porte + temporisation + ventilation.

- Laser L1 – Capot ouvert faisceau actif → Interlock capot + shutter, PL vérifié.

- Chimie / Gaz – Détection fuite + coupure électrovanne.

Chaque cas est complété (preuves, statuts, échéances) pour servir de référence.

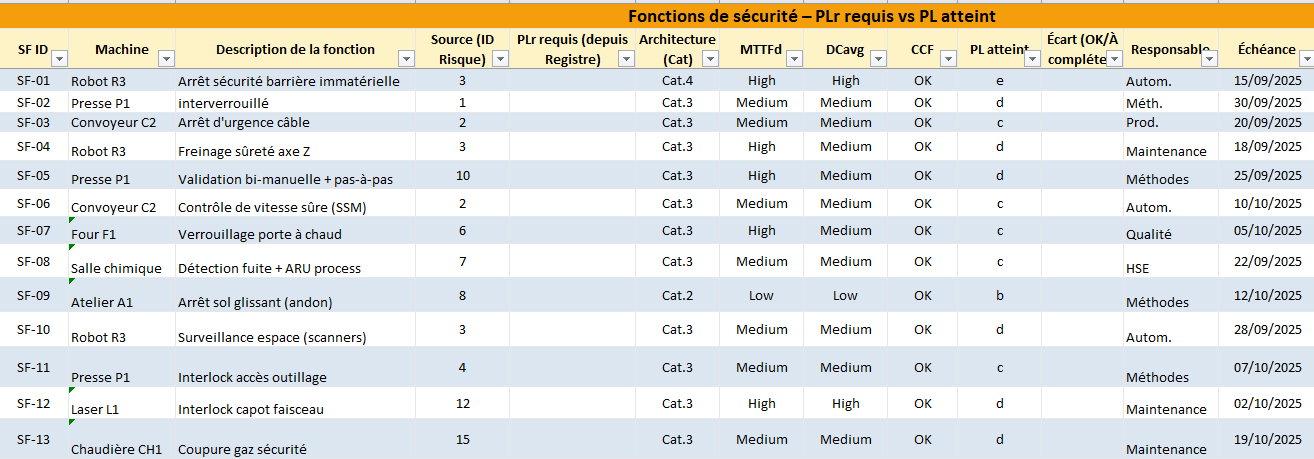

4) Fonctions de sécurité : documenter la chaîne S-L-A

Dans Fonctions de sécurité, on recense et on relie chaque SF au risque source (ID), puis on décrit la chaîne Entrées / Logique / Sorties :

- Entrées (capteurs) : barrières immatérielles, interlocks, ARU, scanners, détecteurs gaz…

- Logique (commande) : relais/PLC sécurité (Cat., DCavg, CCF).

- Sorties (actionneurs) : coupure variateur, freins, électrovannes, shutters.

Le PLr requis est repris automatiquement depuis le registre ; on indique le PL atteint et l’écart.

Astuce : le modèle inclut 13 SF déjà remplies pour montrer le niveau attendu de détail.

5) Matrice 5×5 & illustrations : pédagogie visuelle

- Matrice 5×5 (onglet dédié) : aide à expliquer pourquoi un risque monte ou descend.

- Illustrations : triangle S×P×E, chaîne S-L-A, échelle 1–5 — utiles pour onboarder opérateurs et maintenance.

6) Routine d’utilisation (terrain → preuve)

- Cadrer (zone, mode, vitesse, accès).

- Observer & interroger (quand, comment, fréquence).

- Coter S/F/P & S/P/E sur le champ ; photo des preuves.

- Choisir la mesure au bon niveau hiérarchique (intrinsèque > protecteurs > SF > info).

- Enregistrer la SF (Entrées/Logique/Sorties) et viser le PLr.

- Planifier (responsable, date, statut) ; réévaluer le résiduel.

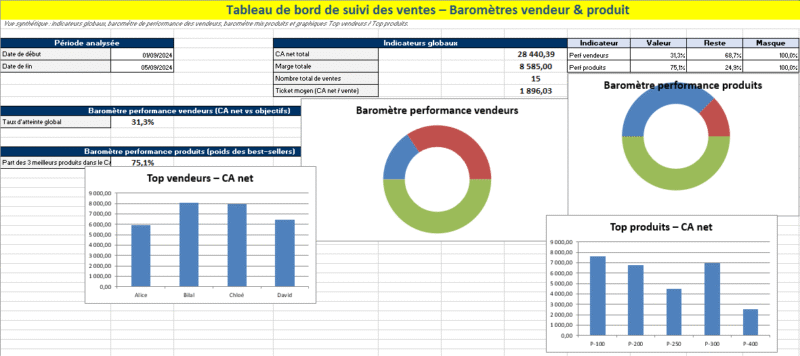

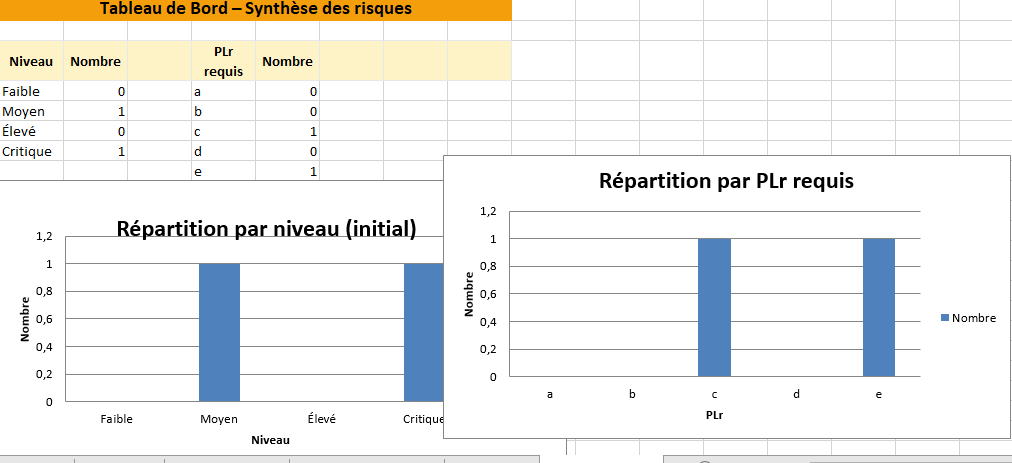

- Piloter via le Tableau de bord (répartition par niveau et par PLr).

7) Erreurs fréquentes à éviter

- Sauter l’intrinsèque pour aller directement au “protectorat” et multiplier les micro-interlocks.

- Sous-estimer l’exposition (E) : un accès hebdo peut faire basculer un niveau.

- Tracer sans agir : une ligne sans responsable/date reste un constat, pas une réduction.

- Isoler la SF du contexte : Entrées, Logique, Sorties doivent former une chaîne cohérente et testable.

8) Pour aller plus loin (avec le modèle jaune)

- Standardiser vos seuils : par ex. considérer “Élevé” dès 60 pour déclencher une action prioritaire.

- Rendre auditable : joindre fichiers (schémas, PV, photos) et renseigner PL atteint.

- Industrialiser la mise à jour : revue mensuelle des lignes “Critique/Élevé”, hebdomadaire des actions en retard.

Une bonne analyse de risques machine tient en trois verbes : voir (dangers & usage réel), prouver (mesures & PLr), tenir (actions & résiduel).

Le classeur jaune livré vous guide de bout en bout, du premier repérage jusqu’à la démonstration de maîtrise du risque — avec des données déjà saisies pour vous faire gagner du temps.

Normes de risques machines : guide clair et opérationnel

Les normes de sécurité machines servent un double objectif : réduire le risque à la source et prouver que la machine est sûre tout au long de son cycle de vie (conception, usage, maintenance, modification). Voici l’essentiel, sans jargon inutile.

1) Architecture des normes (A/B/C)

- Type A – principes généraux applicables à toutes les machines.

Référence pivot : ISO 12100 (analyse et réduction du risque). - Type B – exigences génériques sur des aspects ou moyens de protection (électrique, distances, interverrouillage, arrêts d’urgence…).

- Type C – exigences spécifiques à une famille de machines (robots, AGV/AMR, presses, machines bois, etc.).

Règle d’or : si une norme C s’applique, elle prime sur A/B pour les points couverts.

2) ISO 12100 : la colonne vertébrale

La norme définit la démarche d’évaluation et de réduction du risque :

- Identifier les dangers (mécaniques, électriques, thermiques, substances, ergonomie, rayonnements, redémarrage intempestif, etc.).

- Estimer le risque (gravité, probabilité, exposition).

- Réduire le risque selon la hiérarchie :

- a) Conception intrinsèquement sûre (éviter le danger dès la conception)

- b) Mesures techniques (protecteurs, dispositifs, fonctions de sécurité)

- c) Information/formation/PPE (compléments, jamais uniques).

- Vérifier/valider et documenter (dossier technique, traçabilité des choix).

3) Sécurité des systèmes de commande : ISO 13849-1/-2 & IEC 62061

Deux voies reconnues pour dimensionner la commande de sécurité :

- ISO 13849-1/-2 (toutes technologies) → niveau PL requis (PLr) de a à e.

Concepts clés : Catégories B/1/2/3/4, MTTFd (fiabilité des composants), DCavg (diagnostic), CCF (causes communes), PFHd. - IEC 62061 (axée systèmes E/E/PE) → niveau SIL (1 à 3) exprimé en PFHd.

Choisir et justifier

- L’une ou l’autre méthode suffit (pas besoin de cumuler).

- ISO 13849 est souvent plus naturelle pour des architectures “classiques” (relais/PLC sécurité, interlocks, AOPD).

- IEC 62061 convient bien aux chaînes complexes et entièrement programmables.

- Validation : ISO 13849-2 / IEC 62061-2 exigent de prouver que le PL/SIL atteint ≥ PLr/SILr.

Repère pratique (approximation admise) : PL d ≈ SIL 2, PL e ≈ SIL 3 (selon les plages PFHd).

4) Normes B incontournables (exemples)

- EN/IEC 60204-1 – Équipement électrique des machines (protection, liaisons à la terre, catégories d’arrêt 0/1/2, repérage, tests).

- ISO 13850 – Arrêt d’urgence : accessible, prioritaire, sans ambiguïté.

- ISO 14119 – Interverrouillage des protecteurs (choix, codage, contournement, SRP/CS).

- ISO 14120 – Conception des carters/protecteurs (résistance, fixation, documentation).

- ISO 13857 – Distances de sécurité (ouvertures, mailles, accès membres supérieurs/inférieurs).

- ISO 14118 – Prévention des redémarrages inattendus.

- IEC 61496 – ESPE (barrières immatérielles, scanners AOPD/AOPDDR).

- ISO 14122 (1-4) – Accès permanents aux machines (escaliers, plates-formes, garde-corps).

- ISO 4413 / 4414 – Sécurité hydraulique / pneumatique (énergie résiduelle, défaillances).

5) Normes C (spécifiques machines) – repères

- Robots industriels : exigences système, intégration et modes sûrs.

- Collaboratif : zones, vitesses, forces, arrêts supervisés.

- Chariots/AGV/AMR : détection d’obstacles, vitesses, freinage, zones.

- Presses, plieuses, machines bois, textile, emballage… : chaque famille a sa norme dédiée (exigences de protection, essais, documentation).

Bon réflexe : démarrer par la C si elle existe pour votre machine, puis compléter par B (moyens) et A (démarche).

6) Points de conception qui “font” la conformité

- Analyse de risques traçable (ISO 12100) et mise à jour à chaque modification.

- Modes sûrs et verrous logiques : pas-à-pas, vitesse réduite, validation bimanuelle, sélecteur à clé, autorisations.

- Arrêts : affecter le type d’arrêt (0/1/2) aux fonctions (arrêt normal, arrêt protecteur, arrêt d’urgence).

- Interverrouillages : choix codés, réduction du contournement (ISO 14119).

- Distances et carters : conformes aux profils utilisateurs (ISO 13857, 14120).

- Énergie : purge/consignation, prévenir le redémarrage (ISO 14118).

- Validation : calcul PL/SIL, essais fonctionnels, analyses CCF, preuves MTTFd/DCavg, rapport de validation.

7) Dossier technique & mise sur le marché

- Dossier : analyse de risques, schémas, calculs PL/SIL, choix des composants, plans, notices, essais, marquages.

- Instruction : modes d’emploi, limites d’usage, réglages, maintenance, pièces de rechange, mesures résiduelles à la charge de l’utilisateur.

- Marquage et déclaration : cohérents avec le périmètre, intégrant les normes réellement appliquées.

8) Erreurs fréquentes (et comment les éviter)

- Sauter la conception intrinsèquement sûre pour “empiler” des interlocks.

→ Revoir d’abord cinématique, encombrements, accès. - Sous-estimer l’exposition (E) ou les modes réglage/nettoyage.

→ Analyser tous les modes, pas uniquement la production. - Confondre arrêt d’urgence et arrêt protecteur.

→ L’arrêt d’urgence n’est pas un moyen de protection primaire. - PL/SIL “théoriques” sans validation d’intégration.

→ Faire la validation finale (essais + preuves).

9) Mini-checklist d’application

- Définir le périmètre machine et les limites d’utilisation.

- Conduire l’analyse de risques (ISO 12100) et affecter les mesures.

- Dimensionner la commande de sécurité (ISO 13849 ou IEC 62061), fixer le PLr/SILr.

- Concevoir les moyens de protection selon les normes B pertinentes.

- Vérifier/valider (13849-2 / 62061-2), constituer le dossier technique.

- Mettre à jour notices et marquages, former les utilisateurs.

À retenir

- ISO 12100 donne la méthode ; ISO 13849 / IEC 62061 fixent l’exigence et la preuve pour la commande de sécurité ; les normes B détaillent les moyens ; les C tranchent pour chaque type de machine.

- La conformité est un chemin argumenté, pas une case à cocher : elle se construit par la conception, se mesure par la validation, et se maintient par la mise à jour continue.