Jidoka, le cœur battant du Lean Manufacturing – Guide Complet

Recommandés

On confond souvent Lean et chasse obsessionnelle aux coûts. C’est inexact. Le Lean est une manière de délivrer de la valeur au client en rendant les flux simples, stables, lisibles. Dans cette architecture, le Jidoka—l’« autonomation », ou qualité intégrée au procédé—est la pièce maîtresse : détecter l’écart, arrêter à temps, rendre visible l’anomalie, corriger à la racine, standardiser pour ne plus revivre le même défaut.

Pourquoi le Jidoka redevient central

Dans des ateliers de plus en plus automatisés, la tentation est grande de « laisser tourner » et de traiter les défauts en aval. Le coût réel de cette logique—retouches, rebuts, délais, image client—est largement sous-estimé. Le Jidoka inverse la perspective : mieux vaut arrêter tôt pour apprendre vite. Arrêter n’est pas un échec, c’est un investissement dans la robustesse du système.

L’ADN du Lean, sans les slogans

Le Lean repose sur une intuitivité presque évidente : définir ce que le client considère comme valeur, visualiser la chaîne qui la crée, simplifier les passages de relais, cadencer la production au rythme de la demande, améliorer sans cesse. Rien d’ésotérique ici : un bon flux se voit, s’entend, se ressent. On y circule sans effort, les stocks ne gonflent pas, les standards sont clairs et respectés, les problèmes sont traités à chaud, pas enterrés.

Jidoka, concrètement

Au poste, le Jidoka commence par une détection fiable : un capteur de présence, une carte SPC qui repère une dérive, un gabarit qui empêche une inversion, un contrôle opérateur pertinent. Vient ensuite l’arrêt, toujours en sécurité, jamais punitif. Puis le signal : une tour Andon, un écran, un son discret mais sans ambiguïté. Enfin, la réponse organisée : un leader arrive vite, une cause racine est cherchée avec méthode (5 Pourquoi, Ishikawa), une correction provisoire permet de repartir proprement, et la solution définitive—souvent un poka-yoke—est standardisée et formalisée.

Les outils qui donnent du « pouvoir » au poste

L’Andon rend l’atelier parlant ; il évite qu’un incident devienne invisible. Le poka-yoke retire l’option de se tromper plutôt que de demander un héros infaillible. Le Standard Work décrit la meilleure méthode connue, dans une langue visuelle, accessible. La SPC transforme la donnée brute en signaux d’action. La TPM, elle, ancre la fiabilité machine dans le quotidien. Ensemble, ces briques donnent au Jidoka de la consistance : l’arrêt devient rare parce qu’il devient utile.

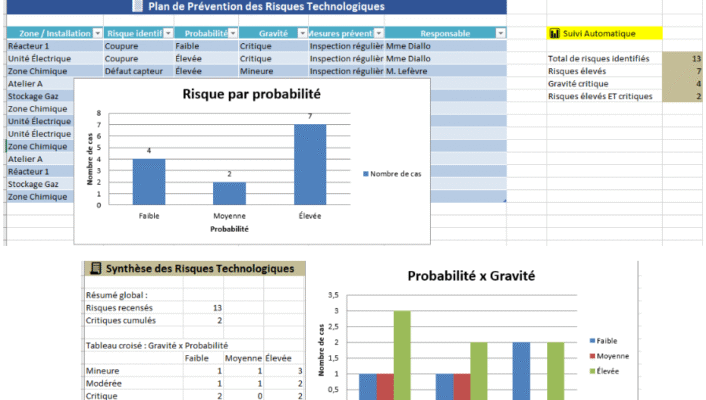

Mesurer ce qui compte sans noyer l’atelier de chiffres

Le takt time fixe le tempo : temps disponible divisé par la demande. Le cycle observé doit lui coller sans s’en éloigner durablement. L’OEE (TRS) résume la santé du poste : disponibilité, performance, qualité ; on n’en améliore pas un au détriment des autres. Le First Pass Yield raconte la vérité de la première fois : combien de pièces bonnes sortent du premier coup ? L’atelier gagne quand ce ratio progresse. On suit aussi les déclenchements Andon, le temps de réaction, le MTBF et le MTTR ; pas pour dresser des hit-parades, mais pour concentrer les efforts au bon endroit.

Sur le terrain : quand le Jidoka change la donne

Dans une cellule d’assemblage, un détrompeur mécanique et un contrôle de couple ont suffi à faire disparaître une inversion chronique. Le flux s’est apaisé, le FPY a bondi, la satisfaction opérateur aussi. En usinage, une caméra repère une bavure infime ; l’arrêt précoce évite la casse d’outil et l’avalanche de retouches. En emballage, la pesée et la lecture de code datamatrix empêchent l’expédition d’un lot mal étiqueté. Ce ne sont pas des miracles : ce sont des petits mécanismes fiables, placés au bon endroit.

Implémenter sans dogme

La réussite tient à un cap clair : le droit—et le devoir—d’arrêter quand la qualité est en jeu. Les premières semaines servent à rendre l’atelier lisible : 5S, marquages, standards visibles, rythme client affiché. Le milieu de parcours voit l’installation d’un Andon simple et des règles d’escalade connues de tous. Les routines QRQC au pied de ligne deviennent un rituel court, factuel, respectueux du temps de chacun. La fin de trimestre s’attache à verrouiller les retours d’expérience : poka-yoke sur les causes critiques, SPC sur les caractéristiques sensibles, mise à jour des standards, micro-formations, audits légers mais réguliers. L’extension vers d’autres postes ne vient qu’après ces preuves au quotidien.

Gouvernance et culture : ce que les organigrammes ne disent pas

Une politique d’arrêt de ligne écrite et assumée par la direction change la conversation. Les leaders de proximité gagnent en crédibilité lorsqu’ils arrivent vite, décident vite et bouclent les sujets. La qualité tient la barre de la méthode, sans confondre contrôle et apprentissage. La maintenance ancre les capteurs et l’automatisation dans une logique de fiabilité, pas de gadget. Les méthodes veillent à l’ergonomie et au respect des standards ; la sécurité garantit que chaque arrêt est d’abord un acte de protection.

Les pièges classiques

La peur d’arrêter tue le Jidoka : on préfère « laisser passer » et corriger plus tard. On perd deux fois : en coûts et en confiance. À l’inverse, un Andon bavard nuit : trop d’alertes, plus aucune n’est traitée. L’équilibre se travaille : seuils pertinents, tests hebdomadaires, clarification des rôles. Autre travers : la solution provisoire éternelle. Fixer une date d’extinction et vérifier sa tenue évite ces limbes opérationnelles si coûteuses.

Jidoka et industrie 4.0 : le bon usage de la technologie

Les capteurs, la vision, le MES et la GMAO amplifient le Jidoka quand ils sont au service du problème, pas l’inverse. Un signal fiable, horodaté, corrélé aux paramètres process, permet des analyses rapides et des décisions nettes. Mais la sophistication ne doit jamais masquer l’essentiel : la lisibilité pour l’opérateur, la simplicité d’entretien, la facilité de formation. Le meilleur système est celui qu’on s’approprie.

Une dernière question de posture

Le Jidoka n’est pas un outil de plus : c’est une manière de regarder son atelier. Rendre visible la vérité du processus. Arrêter pour comprendre, pas pour sanctionner. Fermer chaque alerte par une cause racine et une protection anti-retour. Standardiser et former dès qu’on améliore. Mesurer pour apprendre, pas pour punir. Étendre avec méthode, sans jamais forcer le trait.

Quand la qualité est intégrée au geste, le flux devient serein. Les écarts cessent d’être des surprises et deviennent des occasions d’apprendre. Le Lean retrouve alors sa promesse initiale : délivrer exactement ce que le client attend, avec une constance tranquille. Le Jidoka est cette promesse tenue.

Jidoka — 6 définitions complémentaires

Principe (Lean/TPS).

Jidoka, c’est la qualité intégrée au procédé : tout écart est détecté au plus tôt, le flux s’arrête en sécurité, l’anomalie est rendue visible, puis traitée à la cause racine avant de standardiser la solution.

Historique (origine Toyota).

Né des métiers à tisser “intelligents” de Sakichi Toyoda qui s’arrêtaient quand un fil cassait, le Jidoka désigne l’“autonomation” : une automatisation dotée de jugement pour stopper quand la qualité est menacée.

Opérationnel (au poste/à la ligne).

Concrètement : détecter → arrêter → signaler (Andon) → corriger → prévenir le retour (poka-yoke, standard de travail, formation). L’objectif est d’empêcher les défauts de progresser dans la chaîne.

Technico-systémique (industrie 4.0).

Capteurs, SPC, vision, PLC/MES et GMAO amplifient le Jidoka : déclencheurs fiables, traçabilité des événements, temps de réaction court, sécurités d’arrêt et redémarrage intégrées.

Managérial & culturel (respect des personnes).

Le Jidoka donne le droit/devoir d’arrêter aux opérateurs, rend les problèmes visibles et crée l’apprentissage rapide (QRQC, A3). Le management protège ce droit et garantit la réponse rapide aux alertes.

Économique & client (performance durable).

En stoppant tôt pour apprendre, on réduit le coût de non-qualité, on augmente FPY et OEE, on stabilise les délais et on renforce la confiance client. Le flux gagne en sérénité… et en compétitivité.

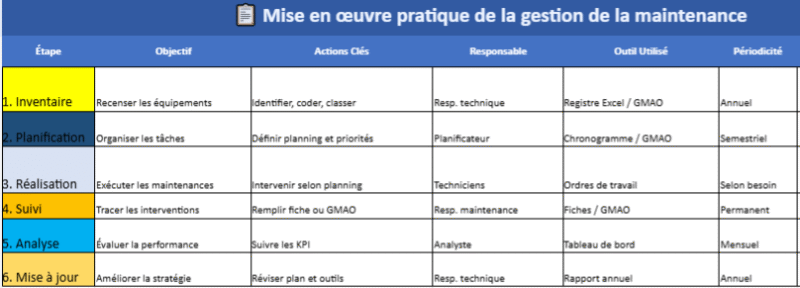

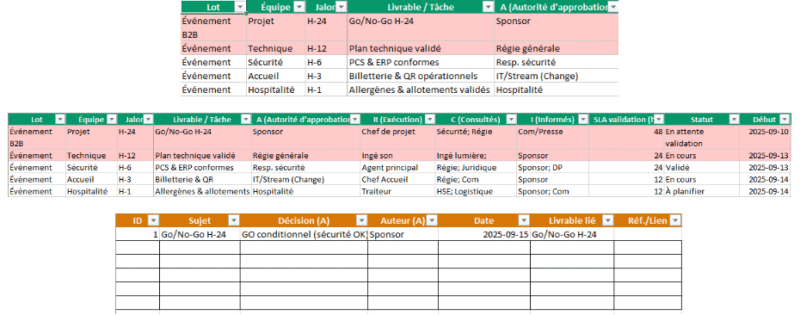

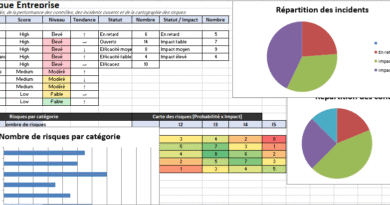

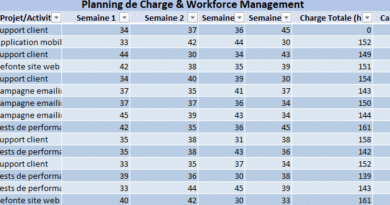

Workbook Excel multi-feuilles (Andon, OEE, FPY/RTY, Audit, Poka-Yoke, SLA, Dashboard) :

Le workbook regroupe 7 feuilles opérationnelles (Andon_Log, OEE_Calc, FPY_RTY, Audit_Jidoka, PokaYoke_Design, SLA_Andon, Dashboard_Andon_OEE) + 1 feuille masquée (Listes) qui alimente les menus déroulants. Le flux de données part d’Andon_Log et des saisies de OEE_Calc / FPY_RTY, puis alimente automatiquement Dashboard_Andon_OEE.

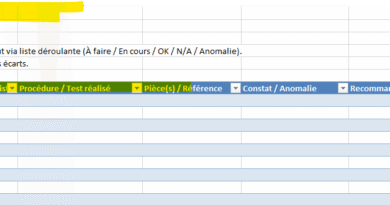

Andon_Log — journal des alertes

Objectif. Centraliser chaque alerte (jaune/rouge), tracer la réaction, la durée, le volume à risque, et le lien avec un A3.

Champs clés.

Date · Heure · Poste · Ligne · Niveau (menu: Jaune/Rouge) · Catégorie (6M: Qualité, Sécurité, Matériel, Méthode, Matière, Main d’œuvre, Environnement) · Déclencheur (SPC/Capteur/Opérateur) · Description · Cause_présumée · Action_immédiate · Responsable · Temps_Réaction_min · Durée_Arret_min · Pièces_Suspectes · Pièces_Rebuts · A3_ID · Statut (Ouvert/Fermé).

Aides intégrées.

– Listes déroulantes sur Niveau, Catégorie, Déclencheur.

– Mise en forme conditionnelle sur Statut : “Fermé” en vert, “Ouvert” en rouge.

– Échantillons de lignes récentes pour te guider.

Bonnes pratiques.

– Une ligne = une alerte.

– Renseigner Temps_Réaction_min et Durée_Arret_min : ils alimentent les KPI.

– Conserver l’ID A3 si l’alerte ouvre un A3.

Feuille technique : les menus proviennent de la feuille masquée Listes. Pour modifier les options, affiche la feuille, édite, puis remasque-la. Les formules de Dashboard visent la plage A2:A1000 et E2:E1000 : si tu dépasses la ligne 1000, étends les plages.

OEE_Calc — disponibilité, performance, qualité

Objectif. Calculer automatiquement OEE (TRS) à partir de quelques entrées.

Paramètres à saisir.

Temps_Planifié_min, Arrêts_Non_Planifiés_min, Pièces_Produites, Cycle_Théorique_min, Pièces_Totales, Pièces_Bonnes.

Calculs automatisés.

– Temps_Fonctionnement = Temps planifié – Arrêts non planifiés.

– Disponibilité = (Temps planifié – Arrêts) / Temps planifié.

– Performance = (Pièces produites × Cycle théorique) / Temps de fonctionnement.

– Qualité = Pièces bonnes / Pièces totales.

– OEE = Disponibilité × Performance × Qualité.

Les lignes “Disponibilité/Performance/Qualité/OEE” sont formatées en %.

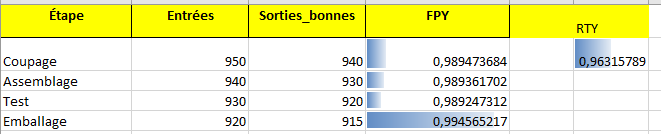

FPY_RTY — qualité au premier coup & rendement cumulé

Objectif. Suivre la qualité au premier passage (FPY) par étape et le RTY global.

Champs. Étape · Entrées · Sorties_bonnes · FPY (= Sorties / Entrées).

RTY est calculé comme produit des FPY de toutes les étapes.

Visualisation. Barres de données sur FPY et RTY pour repérer d’un coup d’œil les faiblesses.

Astuce. Si tu ajoutes des étapes, étends la plage utilisée dans la cellule RTY (produit des FPY).

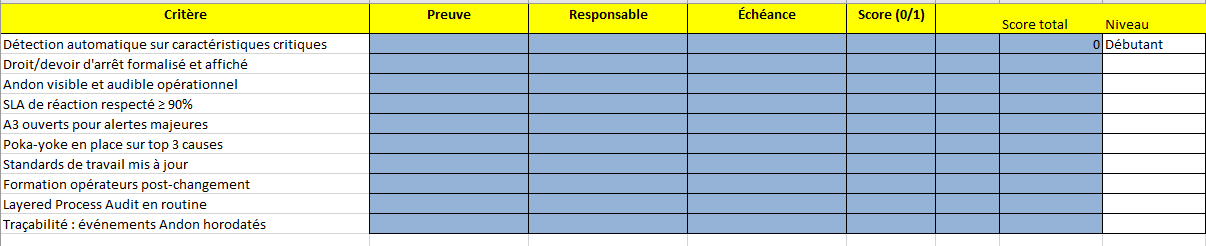

Audit_Jidoka — grille de conformité & scoring

Objectif. Vérifier la mise en œuvre du Jidoka et piloter les gaps.

Champs. Critère · Preuve · Responsable · Échéance · Score (0/1).

Synthèse auto.

– Score total = somme des 0/1.

– Niveau = Débutant / Intermédiaire / Avancé selon le score.

Exemples de critères livrés. Détection auto sur caractéristiques critiques, droit/devoir d’arrêt formalisé, Andon opérationnel, SLA respectés, A3 ouverts sur alertes majeures, poka-yoke en place, standards mis à jour, formation post-changement, LPA en routine, traçabilité Andon.

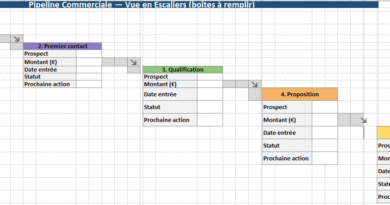

PokaYoke_Design — priorisation par RPN & suivi

Objectif. Concevoir et prioriser les anti-erreurs (poka-yoke) avec un RPN (AMDEC).

Champs. Poste · Erreur_ciblée · Gravité (1–10) · Occurrence (1–10) · Détectabilité (1–10) · RPN (= G×O×D) · Idée_PokaYoke · Test_efficacité · Plan_Maintenance · Statut.

Lecture. Plus le RPN est élevé, plus la mise en place est prioritaire.

Astuce. Fixe un seuil d’intervention (ex. RPN ≥ 100) et colore les lignes au-delà de ce seuil si besoin (mise en forme conditionnelle à ajouter).

SLA_Andon — délais de réaction & clôture provisoire

Objectif. Rendre explicites les temps d’intervention cibles par niveau d’alerte.

Champs. Niveau · Rôle · SLA_Réaction_min · SLA_Clôture_provisoire_min · Contre-mesure.

Valeurs par défaut. Jaune : TL < 2 min ; Rouge : TL + Maintenance + Qualité < 5 min.

Usage. Sert de référence aux audits et à l’analyse des écarts réel vs. cible.

Dashboard_Andon_OEE — synthèse des indicateurs

Objectif. Donner une lecture rapide de la santé du flux.

KPI alimentés automatiquement.

– Total Andon (comptage du journal)

– Andon Rouge

– Taux Andon Rouge (= Rouge / Total)

– Temps de réaction moyen (min)

– Durée d’arrêt moyenne (min)

– FPY global (RTY) (depuis FPY_RTY)

– OEE (depuis OEE_Calc)

Utilisation. Mets à jour Andon_Log, FPY_RTY et OEE_Calc : le Dashboard suit.

Personnalisation rapide.

– Ajoute des graphiques Pareto sur les causes depuis Andon_Log.

– Crée des segments (filtres) par Poste/Ligne/Niveau pour des sous-lectures.

– Étends les plages si tu dépasses 1000 lignes d’historique.