Formulaire Excel Automatisé Analyse de Risques Machine (ISO 12100) : Passer de l’expérimentation à la mise en œuvre

Recommandés

Télécharger un modèle de Formulaire Excel Automatisé Analyse de Risques Machine (ISO 12100) ⬇️

Dans un atelier de production, les machines sont le cœur de l’activité… mais aussi l’un de ses plus grands risques.

Sans une analyse structurée des dangers, même une machine conforme à l’achat peut devenir une source d’accident au fil du temps.

La norme ISO 12100 fournit un cadre méthodologique pour identifier, estimer et réduire les risques.

Mais sur le terrain, l’efficacité repose souvent sur la capacité à mesurer et calculer le niveau de risque de manière claire, reproductible et exploitable.

Expérience concrète

Lors d’un audit interne dans une usine de métallurgie, l’équipe HSE découvre que sur une presse hydraulique, l’arrêt d’urgence est physiquement présent mais mal positionné.

Les opérateurs doivent parfois contourner la machine pour y accéder, ce qui, en situation d’urgence, pourrait entraîner un délai fatal.

L’équipe décide donc de réaliser une analyse de risques ciblée :

- Danger : écrasement lors d’une opération d’emboutissage.

- Gravité : 5 (blessure grave ou mortelle possible).

- Probabilité : 4 (plusieurs utilisations quotidiennes).

- Fréquence d’exposition : 3 (3 à 4 fois par quart de travail).

Calcul initial du score :

Score = Gravité × Probabilité × Fréquence

Score = 5 × 4 × 3 = 60

Résultat : Risque Critique → Action immédiate nécessaire.

Retour en arrière

Au départ, l’équipe pensait que la simple sensibilisation des opérateurs à l’usage de l’arrêt d’urgence suffirait.

Mais après discussion, un constat évident : former sur un dispositif mal placé ne résout pas le problème structurel.

Ce retour en arrière a permis de réévaluer la gravité et d’admettre que le danger ne peut pas être « accepté » tant que la conception n’est pas modifiée.

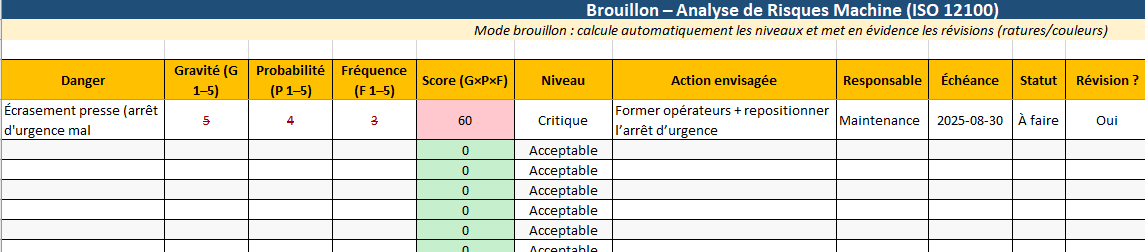

Brouillon de calcul initial

Voici l’ébauche réalisée sur un carnet avant de passer sur le formulaire Excel :

| Danger | Gravité (G) | Probabilité (P) | Fréquence (F) | Calcul G×P×F | Niveau | Action envisagée |

|---|---|---|---|---|---|---|

| Écrasement presse | 5 | 4 | 3 | 60 | Critique | Former opérateurs + repositionner l’arrêt d’urgence |

Ce brouillon de calcul a servi de base pour :

- Vérifier les hypothèses (valeurs G, P, F).

- Comparer plusieurs scénarios (avec et sans amélioration technique).

- Justifier auprès de la direction que l’action corrective prioritaire devait être mécanique et non uniquement organisationnelle.

Voici les étapes de notre expérience :

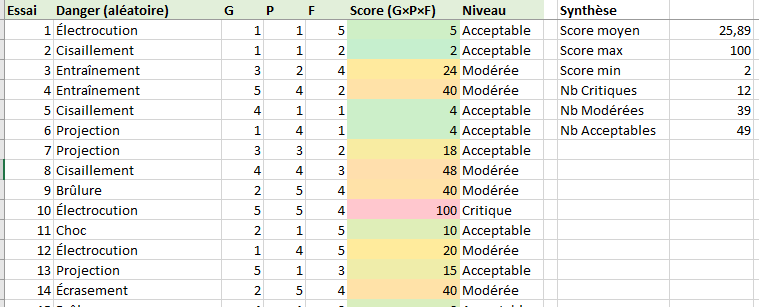

1 Création du bloc d’essais aléatoires dans la feuille principale

Nous avons d’abord choisi de ne pas isoler complètement ces calculs, mais de les placer à droite de la feuille “Brouillon Analyse Risque” pour que l’utilisateur puisse comparer ses entrées réelles et des simulations instantanées.

- Nous avons fusionné une ligne de titre (“Bloc Griffonnage – Essais aléatoires”) avec un fond jaune clair pour identifier visuellement cette zone comme un espace de test.

- Nous avons défini des en-têtes clairs : Essai, Danger (aléatoire), G, P, F, G×P, Score, Niveau.

- Nous avons utilisé des formules Excel intégrées :

RANDBETWEEN(1,5)pour générer des valeurs de Gravité (G), Probabilité (P) et Fréquence (F).CHOOSE(RANDBETWEEN(...))pour sélectionner aléatoirement un danger parmi une liste prédéfinie (Écrasement, Entraînement, Projection…).PRODUCT(G, P)etPRODUCT(G, P, F)pour calculer les combinaisons et le score.- Une formule conditionnelle

IF(..., "Critique", ...)pour déterminer le niveau de risque. - Nous avons ajouté une mise en forme conditionnelle :

- Dégradé de couleur vert→jaune→rouge pour les scores.

- Codes couleur (vert/jaune/rouge) pour les niveaux.

2. Création de l’onglet dédié “Essais Aléatoires”

Ensuite, nous avons voulu aller plus loin et nous avons créé un onglet séparé pour exécuter 100 simulations en parallèle.

- Nous avons repris la même logique que dans le bloc de griffonnage, mais appliquée sur une plage plus grande.

- Nous avons ajouté un bloc de synthèse automatique :

- Score moyen, Score max, Score min.

- Nombre de risques Critiques, Modérés et Acceptables.

- Nous avons prévu une largeur de colonne suffisante et un gel des volets pour faciliter la lecture.

3. Objectif et fonctionnement

Avec cette approche :

- Nous pouvons tester visuellement l’effet de différentes valeurs de G, P, F sur le score.

- Nous pouvons recharger de nouveaux tirages instantanément en pressant F9 (car toutes les formules utilisent des fonctions volatiles).

- Nous avons intégré ce système pour qu’il serve d’outil pédagogique :

- Montrer aux équipes comment un changement de paramètre influe sur le niveau de risque.

- Faire des essais rapides sans impacter les données réelles.

- Comparer les calculs manuels aux résultats automatisés.

Analyse de Risques Machine : Guide Complet et Formulaire Automatisé (ISO 12100)

Découvrez un guide pratique et de ressource pédagogique autour de l’analyse de risques machine selon la norme ISO 12100, en intégrant l’idée d’un formulaire Excel automatisé comme outil opérationnel.

1. Introduction

Dans l’industrie, les machines représentent à la fois un moteur de production et une source potentielle de danger.

Chaque année, de nombreux accidents du travail sont liés à une utilisation inappropriée, à une conception non sécurisée ou à un manque de contrôle des risques.

L’analyse de risques machine, telle que définie par la norme ISO 12100, est un processus structuré permettant :

- d’identifier les dangers,

- d’évaluer la gravité et la probabilité des risques,

- de mettre en place des mesures correctives efficaces,

- et de suivre leur mise en œuvre.

Dans ce guide, nous allons détailler :

- Les principes fondamentaux de l’analyse de risques machine.

- Les étapes de la méthode ISO 12100.

- Les obligations légales et normes applicables.

- L’utilisation d’un formulaire Excel automatisé pour simplifier et fiabiliser le processus.

2. Principes fondamentaux de la sécurité machine

La sécurité des machines repose sur un principe phare :

Anticiper, éliminer ou réduire les risques à la source dès la conception, afin que l’utilisation normale ne mette jamais en danger les personnes, même en cas d’erreur humaine prévisible.

Cela implique :

- Prévenir : Intégrer la sécurité dès la conception (ex. : carters fixes, arrêts d’urgence).

- Protéger : Ajouter des dispositifs et procédures pour réduire les risques résiduels.

- Informer : Former les utilisateurs, afficher des consignes et installer une signalisation claire.

3. Cadre légal et normes applicables

3.1. Obligations légales

- Directive Machines 2006/42/CE (Europe) : Obligation pour tout fabricant ou intégrateur de réaliser une analyse des risques avant mise en service.

- Code du Travail (ex. France, Maroc) : Obligation pour l’employeur de mettre à disposition des machines conformes aux exigences de santé et de sécurité.

- Responsabilité pénale : En cas d’accident, l’employeur ou le fabricant peut être tenu responsable s’il n’a pas appliqué ces mesures.

3.2. Normes internationales

- ISO 12100 : Norme cadre sur l’appréciation et la réduction des risques.

- ISO 13849-1 : Fiabilité des systèmes de commande liés à la sécurité.

- ISO 14119 : Dispositifs de verrouillage pour protecteurs.

- ISO 7010 : Symboles graphiques et signalisation de sécurité.

- IEC 60204-1 : Sécurité électrique des machines.

4. Méthodologie d’analyse de risques (ISO 12100)

4.1. Étape 1 – Identification

Repérer tous les dangers liés à la machine :

- Mécaniques (écrasement, cisaillement…)

- Électriques (contact direct ou indirect…)

- Thermiques (brûlures…)

- Ergonomiques (postures contraignantes…)

4.2. Étape 2 – Estimation

Pour chaque danger identifié :

- Gravité (1 à 5) : Impact potentiel (blessure légère → mortelle).

- Probabilité (1 à 5) : Chance que le danger se produise.

- Fréquence (1 à 5) : Nombre d’expositions par jour/semaine.

4.3. Étape 3 – Évaluation

Calcul du score de risque :

Score = Gravité × Probabilité × Fréquence

- Critique : ≥ 60 → Action immédiate.

- Modérée : 20 à 59 → Action planifiée.

- Acceptable : < 20 → Surveillance.

4.4. Étape 4 – Réduction et suivi

- Déterminer les mesures de réduction (carters, commandes bimanuelles, capteurs…).

- Suivre l’avancement grâce à un plan d’action avec responsable et échéance.

- Mettre à jour l’analyse après toute modification machine.

5. L’outil pratique : Formulaire Excel automatisé

Pour passer de la théorie à la pratique, nous avons conçu un formulaire Excel gratuit et automatisé intégrant toutes les étapes ISO 12100 dans une seule feuille.

5.1. Structure du formulaire

- Bannière de flux d’information : Identification ➜ Estimation ➜ Réduction ➜ Rapport & Suivi.

- Tableau principal :

- Gravité / Probabilité / Fréquence en listes déroulantes.

- Calcul automatique du score de risque.

- Attribution automatique du niveau de risque (avec code couleur).

- Statut de suivi (À faire, En cours, Fait) avec couleurs distinctives.

- Rapport rapide :

- Nombre total de risques.

- Répartition par niveau de criticité.

- Statistiques par statut.

5.2. Fonctionnalités clés

- Calcul automatisé pour éviter les erreurs manuelles.

- Mise en forme conditionnelle pour repérer immédiatement les priorités.

- Exemples pré-remplis pour faciliter la prise en main.

- Compatibilité avec l’import/export dans d’autres outils de gestion HSE.

6. Bonnes pratiques d’utilisation

- Former l’équipe sur la méthode ISO 12100 et l’utilisation du formulaire.

- Mettre à jour l’analyse après toute intervention ou changement d’équipement.

- Archiver chaque version pour assurer la traçabilité.

- Prioriser les actions en fonction du niveau de risque.

- Impliquer les opérateurs pour enrichir la détection des dangers.

⬇️Pratique : l’analyse de risques machine selon la norme ISO 12100, en intégrant l’idée d’un formulaire Excel automatisé comme outil opérationnel

L’analyse de risques machine est un outil stratégique de prévention associant la rigueur de la norme ISO 12100 à un outil Excel automatisé, l’entreprise gagne en efficacité, en fiabilité et en réactivité face aux dangers.

Un tel dispositif permet :

- de structurer la démarche sécurité,

- de réduire les accidents,

- et de renforcer la conformité tout en améliorant la performance opérationnelle.

Formulaire Excel – Analyse de Risques Machine (ISO 12100)

Voici la description complète du formulaire Excel ISO 12100

1. Objectif du fichier

Ce fichier Excel a été conçu pour appliquer la méthode d’analyse de risques machine définie par la norme ISO 12100.

Il permet de centraliser, calculer et suivre :

- L’identification des dangers.

- L’estimation du risque (gravité, probabilité, fréquence).

- Le calcul automatique du score de risque.

- La classification visuelle du niveau de risque.

- Le suivi des mesures correctives et du statut des actions.

2. Structure générale

Tout le formulaire est contenu dans une seule feuille intitulée “Formulaire Analyse Risques”, avec une organisation en trois zones principales :

2.1. En-tête et flux d’information

- Titre principal (ligne 1) : Formulaire Excel – Analyse de Risques Machine (ISO 12100), fond bleu foncé, texte blanc et police en gras.

- Bannière de flux d’information (ligne 2) :

- 1) Identification → 2) Estimation/Évaluation → 3) Réduction/Maîtrise → 4) Rapport & Suivi.

- Séparées par des flèches “➜”.

- Chaque étape colorée pour différencier visuellement les phases.

2.2. Tableau principal

Ce tableau centralise toutes les données nécessaires à l’analyse.

Colonnes :

- ID – Numéro d’entrée.

- Machine/Équipement – Nom ou référence de la machine.

- Zone/Cellule – Localisation précise.

- Tâche/Opération – Activité analysée.

- Danger – Type de danger identifié (mécanique, électrique…).

- Situation dangereuse – Contexte ou scénario du danger.

- Gravité (1–5) – Liste déroulante.

- Probabilité (1–5) – Liste déroulante.

- Fréquence (1–5) – Liste déroulante.

- Score Risque (G×P×F) – Calcul automatique.

- Niveau de risque – Classification automatique (Critique, Modérée, Acceptable).

- Mesures de réduction proposées – Actions prévues.

- Responsable – Personne chargée de l’action.

- Échéance – Date butoir.

- Statut – Liste déroulante (À faire, En cours, Fait).

- Commentaires – Informations complémentaires.

2.3. Bloc de rapport rapide

Situé à droite du tableau, ce bloc synthétise automatiquement :

- Nombre total de lignes saisies.

- Nombre de risques critiques.

- Nombre de risques modérés.

- Nombre de risques acceptables.

- Répartition par statut (À faire, En cours, Fait).

3. Fonctionnalités automatiques

- Listes déroulantes pour G, P, F et Statut.

- Formules automatiques :

Score = Gravité × Probabilité × Fréquence Niveau = SI(Score ≥ 60, "Critique", SI(Score ≥ 20, "Modérée", "Acceptable")) - Mise en forme conditionnelle :

- Score → dégradé de couleur (vert → jaune → rouge).

- Niveau de risque → codes couleur (vert, jaune, rouge).

- Statut → couleurs distinctives (orange, bleu, vert/gris).

- Zébrage alterné pour améliorer la lisibilité.

- Gel des volets pour garder le titre et les en-têtes visibles.

4. Contenu prérempli

Le formulaire contient 3 exemples concrets déjà saisis :

- Presse hydraulique – Écrasement.

- Convoyeur à bande – Entraînement.

- Tour CN – Projection.

Ces exemples montrent :

- Comment renseigner les colonnes.

- Comment le calcul automatique fonctionne.

- Comment la couleur du niveau de risque change en fonction des valeurs.

5. Avantages pour l’utilisateur

- Prêt à l’emploi : aucune formule à créer, tout est déjà intégré.

- Visuel : codes couleur et mise en forme conditionnelle pour prioriser.

- Normatif : aligné sur les étapes et critères de la norme ISO 12100.

- Polyvalent : peut être utilisé pour tout type de machine, dans tous les secteurs industriels.