Fiche 8D – Réclamation client dans Word : transformer l’alerte en amélioration durable

Recommandés

La 8D est une dramaturgie utile où chaque acte apporte protection, preuve et apprentissage. Elle convertit un incident commercial en capital de fiabilité — et rend l’entreprise plus prévisible que l’aléa qui l’a mise à l’épreuve.

Contexte :

Dès le premier signal du client, l’entreprise joue sur deux terrains simultanés : protéger l’utilisateur tout de suite et remonter la chaîne des causes jusqu’au maillon fautif. La fiche 8D est le scénario opérationnel qui évite les réponses cosmétiques : une trame en huit disciplines (D1→D8) qui articule containment, analyse des causes (Ishikawa/5 Why), actions vérifiées et mesure du risque avant/après (RPN).

Avant D1 : le réflexe “containment”

Objectif : neutraliser l’impact client sans attendre la “grande explication”.

Concrètement : blocage expéditions, quarantaine stock, solution de contournement, information claire (n° de dossier, interlocuteur, délais).

Message clé : on protège, on trace, on communique.

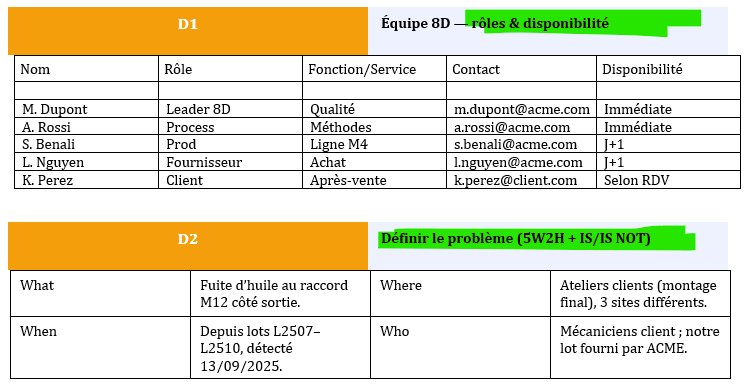

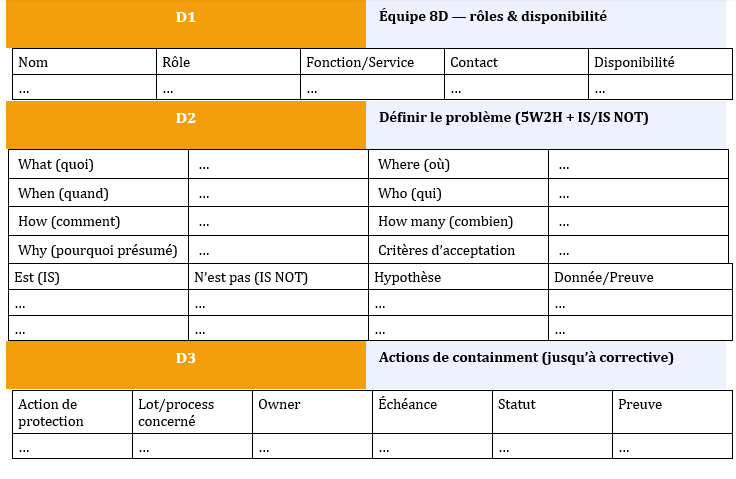

D1 — L’équipe 8D : nommer, clarifier, rendre disponible

Qui pilote quoi ? On désigne un leader 8D, un référent Qualité/Process, la Production/Supply, l’Achat/Fournisseur et, si besoin, le Service client.

Journalistique mais concret : sans rôles visibles et plages de disponibilité, l’enquête cale.

D2 — Définir le problème : cadrage serré, pas de brume

Outils 5W2H et IS/IS NOT pour poser un problème observable, localisé, daté et mesurable.

- What : quoi précisément ?

- Where/When/Who : où, quand, qui est touché ?

- How/How many : comment ça se manifeste, dans quelle ampleur ?

- IS/IS NOT : ce que c’est / ce que ce n’est pas (réduit les fausses pistes).

Critères d’acceptation : le barème qui dira “résolu”.

D3 — Containment élargi : tenir la ligne

Tant que la cause n’est pas confirmée : tri, tests renforcés, filtres process. On prévient les récidives pendant l’enquête. Tout est horodaté (action, owner, preuve).

D4 — Causes racines : Ishikawa + 5 Why, le duo qui tranche

- Ishikawa (6M) : Méthodes, Main d’œuvre, Matières, Milieu, Machines, Mesures. On étale les hypothèses par famille, on collecte la preuve.

- 5 Why : on creuse jusqu’à la règle, l’outil, la donnée qui a vraiment lâché.

La cause racine n’est jamais “erreur humaine” en titre ; c’est le système qui a permis l’erreur.

D5 — Actions correctives : viser la cause, pas le symptôme

Chaque cause validée → 1 action avec owner, échéance, critère de succès.

On anticipe le risque/plan B (disponibilité pièces, cadence, qualification). Rien n’est “fait” sans preuve jointe.

D6 — Actions vérifiées : la preuve avant la proclamation

Essais, échantillons, audits : on vérifie efficacité sur un lot post-action.

KPI typiques : taux de défaut, couple/valeur mesurée, durée de test, zéro échec sur n échantillons.

Si échec : retour en D4/D5. La boucle est normale ; la complaisance ne l’est pas.

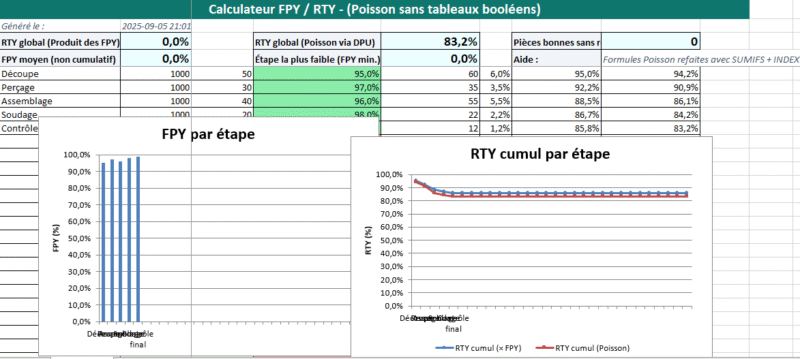

RPN avant/après : objectiver la baisse de risque

Petit détour PFMEA pour matérialiser le progrès :

- RPN (avant) = Sévérité × Occurrence × Détection.

- Après actions, on cible O (fréquence) et D (capabilité de détection) ; S bouge rarement.

Résultat attendu : RPN’ ≪ RPN et seuil accepté par la qualité et le client.

D7 — Prévenir la récurrence : standardiser, former, contrôler

On change la règle du jeu : mise à jour de procédures/standards, paramétrage GMAO/ERP, formation ciblée, contrôle périodique ajouté au plan qualité. La récurrence se combat dans la documentation vivante, pas dans l’intention.

D8 — Clôture & reconnaissance : tracer, partager, remercier

Lettre de clôture au client (faits, causes, actions, preuves, RPN avant/après), mise à jour PFMEA, retour d’expérience. Reconnaître celles et ceux qui ont réparé le système : c’est du risque en moins et de l’engagement en plus.

Ce que regardent les meilleurs

- D0 en < 24 h, accusé ≤ J+1, clôture ≤ J+15 (selon SLA).

- Dossier évidencé : photos, rapports, relevés.

- RPN réduit de façon quantifiée et durable.

- Standard mis à jour et contrôle ajouté (preuve datée).

- Satisfaction client mesurée (NPS/commentaire).

8D : passer de la “bonne réponse” à la “bonne répétition”

Une 8D réussie ne se mesure pas qu’à la qualité de la lettre de clôture : elle se voit à la répétabilité du système après coup. Voici la “seconde couche” qui transforme un dossier propre en capacité durable.

1) Gouvernance : qui décide, quand, et sur quoi ?

- Leader 8D : arbitre les hypothèses, tranche les causes, tient la cadence.

- Qualité : garde-fou méthodologique (Ishikawa, 5 Why, preuves).

- Process/Prod : propriétaire des actions techniques (et de leurs risques).

- Achat/Fournisseur : co-enquête, co-containment, co-standardisation.

- Service client : le fil direct avec la voix du client (ton, délais, attentes).

- Ladder d’escalade : S1 = direction/jour même ; S2 = hebdo COPIL ; S3 = traitement standard.

Règle d’or : une 8D n’avance jamais sans owner ni date.

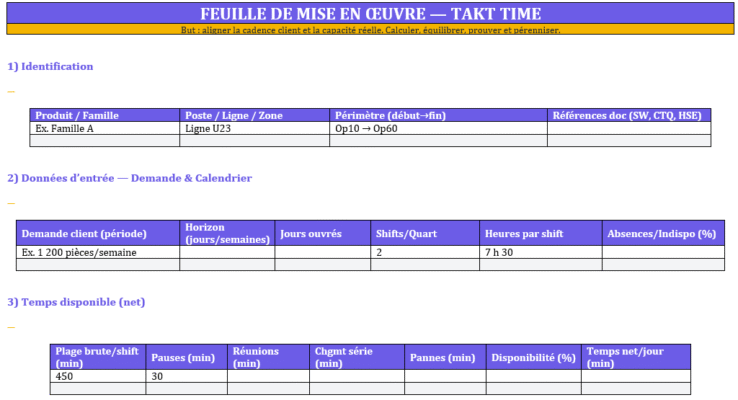

2) Cadence & jalons (SLA indicatifs)

- J0–J1 : accusé et D0 containment (protéger le client).

- J2–J5 : D1–D3 (équipe, définition, containment élargi), premières mesures.

- J5–J10 : D4/D5 (causes validées, plan d’actions avec critères de succès).

- J10–J14 : D6 (vérification sur lot post-action), ajustements si besoin.

- ≤ J+15 : D7/D8 (prévention documentée, clôture, RPN avant/après).

La cadence est un outil de qualité : elle force la preuve, pas le discours.

3) Preuves : ce qui “compte” (et ce qui ne compte pas)

Comptent : photos datées, relevés d’essais, enregistrements bancs, numéros de lots, paramètres machines, rapports d’audit couple/mesure, versions de standards mises à jour.

Ne comptent pas : opinions, “on pense que”, causes génériques (“erreur humaine”) sans mécanisme ni barrière ajoutée.

4) D4 sans biais : rendre le 5 Why “anti-mythe”

- Diverger avec l’Ishikawa (6M) : toutes les pistes sur la table.

- Converger par la preuve : chaque “Pourquoi ?” exige un fait ou un test.

- Changer d’échelle si nécessaire : échantillons plus larges, mesure plus sensible, audit MSA si doute métrologie.

- Formulation des causes : mécanisme + condition (ex. “Usure outil non détectée car seuil GMAO mal paramétré”).

5) D6 exigeant : valider l’efficacité sans ambiguïté

- Plan d’essais : taille d’échantillon, condition de test, durée, critère “réussite/échec”.

- Avant/Après : mêmes conditions, mêmes instruments.

- RPN : viser la baisse de O (occurrence) et D (détection) ; S change rarement.

- Seuil de sortie : “zéro défaut sur n pièces” ou KPI ≥ cible — sinon retour D4/D5.

6) Avec les fournisseurs : co-8D, pas ping-pong

- Containment partagé (qui bloque quoi, où, jusqu’à quand).

- Traçabilité alignée (références, lots, révisions d’outils).

- Standard commun : ce qui change chez l’un change chez l’autre (procédure, contrôle, formation).

- Clôture conjointe : signatures croisées, preuves disponibles des deux côtés.

7) Communication client : le format qui inspire confiance

- Ouverture : faits, périmètre concerné, mesures immédiates pour protéger.

- Analyse : causes validées (mécanisme), preuves clés.

- Actions : ce qui change dans le système (pas seulement “on sensibilise”).

- Résultats : KPIs d’efficacité, RPN avant/après.

- Prévention : standards/version, contrôles ajoutés, prochaine revue.

- Ton : clair, concret, sans jargon ni promesses floues.

8) Anti-patterns à bannir (check minute)

- ☐ “Erreur humaine” en cause racine

- ☐ Actions “formation/sensibilisation” sans modification de standard/contrôle

- ☐ RPN recalculé sans décrire comment O ou D ont été réduits

- ☐ Échantillon de vérification trop petit / conditions de test différentes

- ☐ Clôture sans mise à jour documentaire horodatée

9) Mini-modèles (copier-coller)

Table RPN (extrait)

Mode défaillance | Effet | S | O | D | RPN | S' | O' | D' | RPN'

Fuite raccord M12 | véhicule immobilisé | 7 | 5 | 6 | 210 | 7 | 2 | 3 | 42

Clause de clôture (ex.)

“Après remplacement de l’outil gorge M12 (seuil GMAO 40k), ajout chanfrein 0,3 mm et audit couple 25±1 N·m, nous observons 0/500 défauts à 12 bars/5 min. Le RPN passe de 210 à 42. Les standards PROC-M4 v3.2 et PLAN-QUAL v2.7 sont mis à jour ; contrôle hebdomadaire ajouté. Prochaine revue à +30 jours.”

10) Mesures qui comptent (dashboard)

- D0 en < 24 h ; accusé ≤ J+1 ; clôture ≤ J+15

- % 8D avec preuves (photos/relevés) ≥ 95 %

- RPN’/RPN médian < 0,4

- % standards mis à jour et contrôles ajoutés ≥ 90 %

- NPS réclamations post-clôture ≥ +30

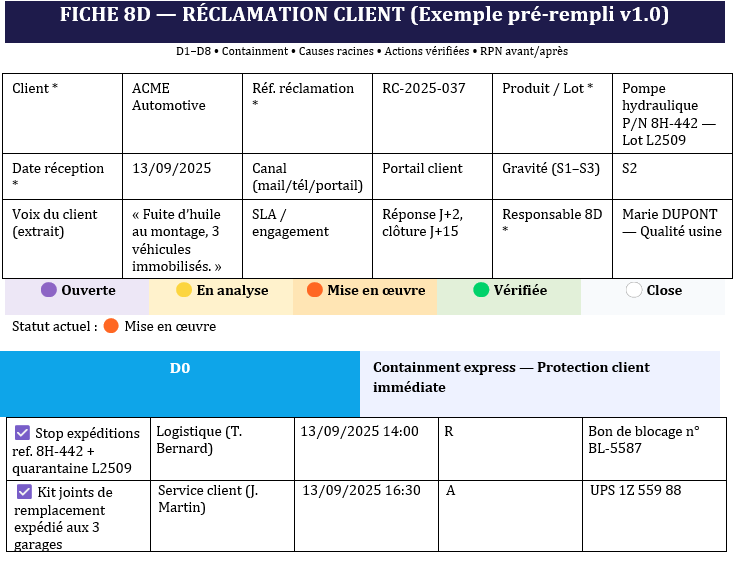

Cas pratique — 8D RC-2025-037 (pompe hydraulique 8H-442)

Contexte. ACME Automotive reçoit une réclamation : fuite d’huile au raccord M12 sur pompe 8H-442 (lot L2509). Trois véhicules immobilisés, criticité S2, 1 200 pièces livrées concernées potentiellement. Le dossier est ouvert sous la réf. RC-2025-037 (13/09/2025).

D0 — Protection client immédiate

- Blocage expéditions + quarantaine des lots L2507–L2510.

- Envoi de kits joints aux garages impactés.

- Accusé avec n° de dossier, contact et délais communiqué le jour même.

D1–D3 — Équipe & containment élargi

- Équipe 8D nommée (Qualité, Méthodes/Process, Production, Achats/Fournisseur, Après-vente).

- Tri 100 % des lots suspects et test d’étanchéité 12 bars/5 min sur stock et en-cours.

- Traçabilité renforcée (MES/CRM) et preuves horodatées.

D4 — Causes racines (Ishikawa + 5 Why)

- Pistes 6M : usure outillage, rotation opérateurs, conditions atelier (été), contrôle couple…

- Chaîne causale validée : outil de coupe gorge M12 usé → micro-bavure → joint sectionné au serrage. Pourquoi l’usure n’a pas été détectée ? Seuil GMAO paramétré à 100 k cycles au lieu de 50 k (puis ramené à 40 k).

D5 — Actions correctives (ciblées et datées)

- Remplacement outil + seuil GMAO ajusté (40 k cycles).

- Chanfrein 0,3 mm sur gorge + contrôle visuel 100 % transitoire.

- Brief serrage opérateurs (25 ± 1 N·m) avec fiche geste et audit.

D6 — Efficacité prouvée

- Série témoin 500 pièces post-action : 0/500 fuites à 12 bars/5 min.

- Audit couple : 98 % de conformité (49/50). Preuves versées (rapports T12 et audit).

RPN — avant / après (objectivation PFMEA)

Mode de défaillance | Effet | S | O | D | RPN | S' | O' | D' | RPN'

Fuite raccord M12 | immobilisation véhicule | 7 | 5 | 6 | 210 | 7 | 2 | 3 | 42

→ La réduction vise O (occurrence) par remplacement/chanfrein + D (détection) par contrôle renforcé ; S reste inchangé.

D7–D8 — Prévention & clôture

- Standards mis à jour : GMAO v3.2 (seuil 40 k), plan de contrôle (chanfrein + audit couple hebdo), documents PROC-M4 v3.2 / PLAN-QUAL v2.7.

- Lettre de clôture envoyée avec faits, causes, actions, preuves et RPN 210→42.

- Feedback client positif (NPS +35). Capitalisation dans PFMEA et base REX.

Ce qu’on retient de ce cas

- Le containment rapide a protégé l’usage sans attendre l’explication parfaite.

- La cause racine n’était pas “humaine” mais systémique (paramétrage GMAO).

- Les actions ont ciblé la physique du défaut (chanfrein/outillage) et la détection (contrôle).

- Le gain est mesuré, pas déclaré : 0/500 et RPN 210→42.

À surveiller à +30 jours

- Taux de rebut/fuite post-action, stabilité du couple réel au poste, respect du seuil 40 k (alerte GMAO), dérives saisonnières (température/viscosité).