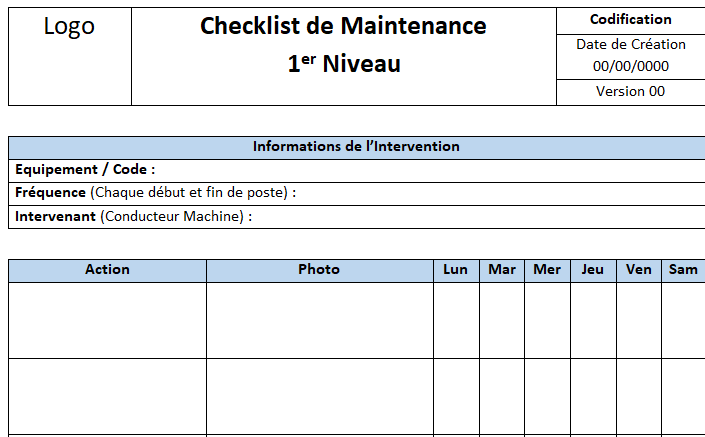

Checklist de Maintenance 1er Niveau : Template Vierge à Télécharger

Recommandés

La maintenance de premier niveau, souvent appelée maintenance préventive, est essentielle pour garantir le bon fonctionnement des équipements et éviter les pannes coûteuses. Elle consiste en une série d’inspections, de contrôles et d’interventions mineures effectuées régulièrement pour maintenir les machines et les systèmes en bon état de marche. Cet article fournit une checklist détaillée pour la maintenance de premier niveau, avec des explications sur chaque étape pour vous aider à comprendre et à mettre en œuvre ces pratiques.

Importance de la Maintenance de Premier Niveau

La maintenance de premier niveau permet de :

- Prolonger la durée de vie des équipements.

- Réduire les coûts de réparation en identifiant et en résolvant les problèmes mineurs avant qu’ils ne deviennent graves.

- Améliorer l’efficacité opérationnelle en minimisant les temps d’arrêt non planifiés.

- Garantir la sécurité des utilisateurs et du personnel.

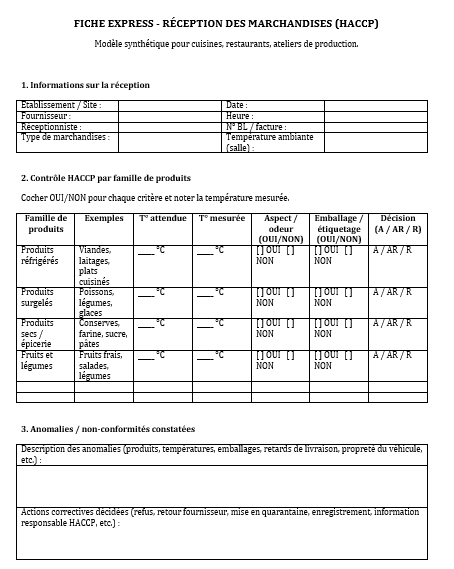

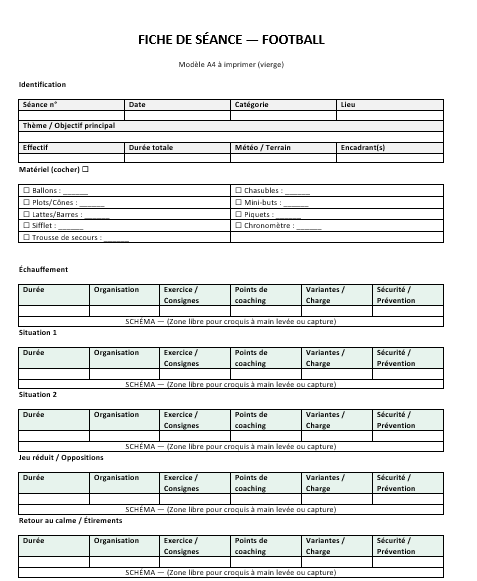

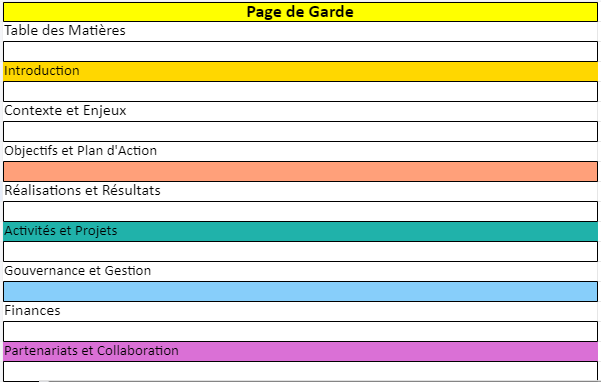

Checklist de Maintenance 1er Niveau

1. Inspection Visuelle

Objectif : Détecter les signes visibles de détérioration ou d’anomalies.

- Vérifier les fuites : Inspecter les zones autour des joints et des connexions pour détecter toute fuite de fluides.

- Observer l’état des composants : Examiner les pièces pour repérer les signes d’usure, de corrosion ou de dommages.

- Contrôler les indicateurs visuels : Assurer que les jauges, les voyants et les écrans affichent des valeurs normales.

2. Nettoyage Régulier

Objectif : Maintenir les équipements propres pour assurer leur bon fonctionnement et prolonger leur durée de vie.

- Nettoyer les surfaces : Enlever la poussière, la saleté et les débris des surfaces extérieures et des zones environnantes.

- Dégraisser les pièces mobiles : Utiliser des solvants appropriés pour éliminer les graisses et les résidus accumulés sur les composants mobiles.

3. Lubrification des Composants

Objectif : Réduire l’usure et prolonger la durée de vie des pièces mobiles.

- Appliquer des lubrifiants : Ajouter de l’huile ou de la graisse aux points de lubrification désignés selon les recommandations du fabricant.

- Vérifier les niveaux de lubrifiant : Assurer que les réservoirs de lubrifiant sont remplis adéquatement.

4. Vérification des Fixations

Objectif : S’assurer que toutes les pièces sont solidement fixées et éviter les vibrations excessives.

- Serrer les boulons et écrous : Utiliser des outils appropriés pour resserrer les fixations desserrées.

- Contrôler les connexions électriques : Vérifier que les câbles et les fils sont bien fixés et exempts de corrosion.

5. Contrôle des Systèmes de Sécurité

Objectif : Garantir que les dispositifs de sécurité fonctionnent correctement pour protéger les utilisateurs et les équipements.

- Tester les arrêts d’urgence : S’assurer que les boutons d’arrêt d’urgence et les dispositifs de sécurité sont opérationnels.

- Vérifier les dispositifs de protection : Inspecter les gardes et les couvercles pour s’assurer qu’ils sont en place et en bon état.

6. Vérification des Performances

Objectif : Assurer que les équipements fonctionnent conformément aux spécifications.

- Mesurer les paramètres de fonctionnement : Contrôler les températures, les pressions et les vitesses pour vérifier qu’elles se situent dans les plages normales.

- Observer les cycles de fonctionnement : Surveiller les cycles de démarrage et d’arrêt pour détecter toute irrégularité.

7. Documentation et Rapport

Objectif : Maintenir des enregistrements précis des activités de maintenance pour le suivi et l’analyse.

- Noter les observations : Documenter toutes les anomalies détectées, les actions correctives effectuées et les recommandations pour des interventions futures.

- Planifier les interventions suivantes : Mettre à jour le calendrier de maintenance en fonction des résultats des inspections.

Synthèse 😉

La maintenance de premier niveau est une étape cruciale pour assurer le bon fonctionnement et la longévité des équipements.

Pour toute question ou besoin d’assistance, n’hésitez pas à consulter les manuels des fabricants ou à faire appel à des professionnels qualifiés. Une bonne maintenance commence par une bonne préparation et une exécution rigoureuse des tâches planifiées.

Télécharger un modèle de checklist maintenance premier niveau vierge :

Étude de Cas : Maintenance de Premier Niveau d’un Système de Convoyeur Industriel

Contexte

Dans cette étude de cas, nous examinerons la maintenance de premier niveau d’un système de convoyeur utilisé dans une usine de fabrication de pièces automobiles. Le convoyeur est crucial pour le transport des pièces entre différentes stations de travail. Toute interruption de son fonctionnement peut entraîner des retards de production et des coûts supplémentaires importants.

Problème Initial

L’usine a constaté une augmentation des temps d’arrêt non planifiés du convoyeur, principalement due à des pannes mécaniques et électriques. Cela a conduit à des retards de production et à des coûts de maintenance plus élevés. Pour remédier à ces problèmes, la direction de l’usine a décidé de mettre en œuvre une maintenance de premier niveau systématique.

Objectifs

- Réduire les temps d’arrêt non planifiés.

- Améliorer la fiabilité et la durée de vie du convoyeur.

- Réduire les coûts de maintenance à long terme.

- Assurer la sécurité des opérateurs travaillant avec le convoyeur.

Plan de Maintenance

1. Inspection Visuelle

- Fréquence : Quotidienne

- Tâches :

- Vérifier les fuites d’huile et de lubrifiant autour des moteurs et des réducteurs.

- Inspecter les courroies et les chaînes pour détecter les signes d’usure ou de détérioration.

- Contrôler les rouleaux et les poulies pour détecter tout signe de dommage.

2. Nettoyage Régulier

- Fréquence : Hebdomadaire

- Tâches :

- Nettoyer les surfaces extérieures du convoyeur pour éliminer la poussière et les débris.

- Dégraisser les pièces mobiles, y compris les chaînes et les rouleaux.

3. Lubrification des Composants

- Fréquence : Mensuelle

- Tâches :

- Appliquer de la graisse aux points de lubrification des roulements.

- Ajouter de l’huile aux réducteurs et aux moteurs selon les recommandations du fabricant.

4. Vérification des Fixations

- Fréquence : Trimestrielle

- Tâches :

- Serrer tous les boulons et écrous.

- Contrôler les connexions électriques pour s’assurer qu’elles sont bien fixées et exemptes de corrosion.

5. Contrôle des Systèmes de Sécurité

- Fréquence : Mensuelle

- Tâches :

- Tester les boutons d’arrêt d’urgence et les dispositifs de sécurité.

- Vérifier les gardes et les couvercles de protection.

6. Vérification des Performances

- Fréquence : Trimestrielle

- Tâches :

- Mesurer les vitesses de fonctionnement et les comparer aux spécifications.

- Surveiller les cycles de démarrage et d’arrêt pour détecter toute irrégularité.

7. Documentation et Rapport

- Fréquence : Continue

- Tâches :

- Noter toutes les observations et les actions correctives effectuées.

- Mettre à jour le calendrier de maintenance et planifier les interventions suivantes.

Résultats

Après six mois de mise en œuvre de ce plan de maintenance de premier niveau, l’usine a constaté une réduction significative des temps d’arrêt non planifiés. Les pannes mécaniques ont diminué de 40 % et les interventions de maintenance d’urgence ont été réduites de 50 %. De plus, la durée de vie des composants du convoyeur a été prolongée, ce qui a permis de réduire les coûts de remplacement des pièces.

Conclusion

Cette étude de cas démontre l’efficacité d’un plan de maintenance de premier niveau pour un système de convoyeur industriel. En effectuant des inspections régulières, des nettoyages, des lubrifications, et en vérifiant les fixations et les systèmes de sécurité, l’usine a pu améliorer la fiabilité de son équipement, réduire les coûts de maintenance et assurer la sécurité de ses opérateurs. La documentation rigoureuse des interventions a également permis un meilleur suivi et une planification efficace des futures actions de maintenance.