Checklist de gestion d’entrepôt : Systèmes, étapes & procédure + KPI’s

Recommandés

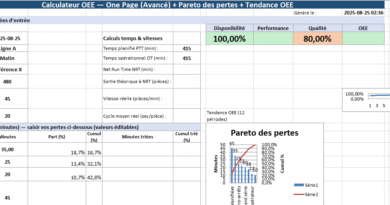

Télécharger un modèle Excel de Checklist de gestion d’entrepôt, Tableau de Bord — Gestion d’Entrepôt KPI’s ⬇️

Ce guide pratique vous aide à déployer, utiliser et faire vivre une checklist de gestion d’entrepôt réellement opérationnelle. Vous y trouverez : la logique de contrôle par processus, les KPI essentiels, un mode d’emploi détaillé du fichier Excel (version PRO), des seuils et bonnes pratiques par zone (réception, stockage, préparation, expédition, inventaire, HSE, qualité, WMS, maintenance, infrastructure), ainsi qu’un plan de déploiement rapide.

Pourquoi une checklist d’entrepôt ?

Les risques ciblés

- Retards et goulots lors des réceptions/expéditions.

- Erreurs de picking et non-conformités client.

- Ruptures ou surstocks dus à un mauvais adressage/rotation.

- Accidents (chariots, racks, circulation) et écarts HSE.

- Dérives de données (articles, lots, DLC, utilisateurs) dans le WMS.

Les bénéfices attendus

- Standardisation des contrôles et traçabilité instantanée.

- Visibilité en temps réel (statuts, retards, criticité).

- Pilotage par les KPI (réalisation, OTD, NC, criticité moyenne).

- Amélioration continue (priorisation, CAPA, boucles courtes).

Architecture de la checklist (logique processus)

La checklist couvre l’ensemble du flux logistique :

- Réception : RDV/quais, contrôle quanti/quali, enregistrement WMS, traçabilité des lots/DLC.

- Stockage : adressage, compatibilité, FIFO/FEFO, conditions (temp./hygro), inspection racks.

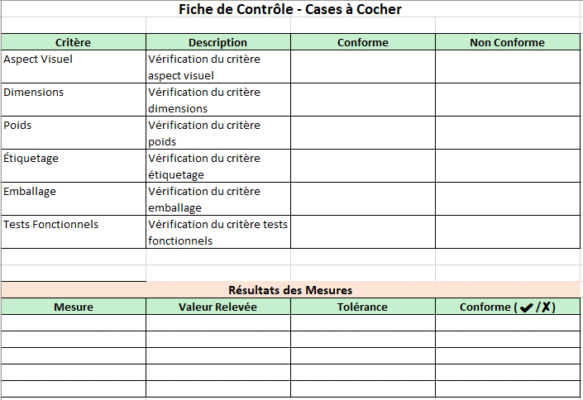

- Préparation de commandes : ordonnancement, picking, étiquetage, emballage, métrologie.

- Expédition : contrôle final/scans, documents (BL/CMR), sûreté/arrimage, respect horaires.

- Inventaire : inventaire tournant, analyse d’écarts, rapprochements WMS/physique.

- Sécurité & HSE : EPI, extincteurs, issues, plan de circulation, tri des déchets.

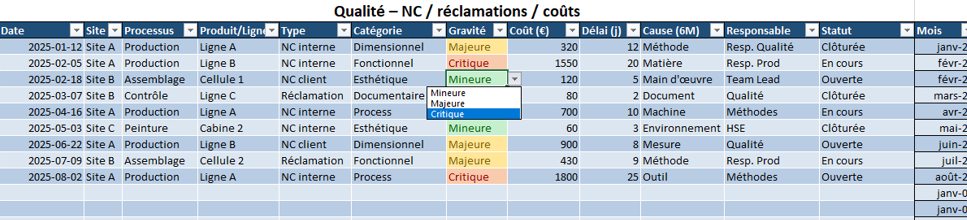

- Qualité : non-conformités, CAPA, traçabilité amont/aval, exigences clients.

- Informatique (WMS) : scanners, sauvegardes, master data, droits utilisateurs.

- Maintenance : chariots, racks, bâtiment.

- Infrastructure : éclairage, température, sécurité électronique.

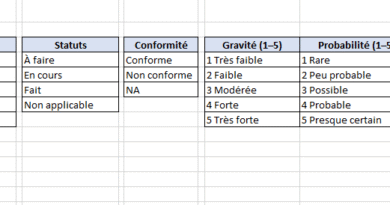

Champs clés de la grille

- Section → Sous-processus (listes dépendantes), Point de contrôle, Critères, Fréquence, Priorité (Haute/Moyenne/Basse), Responsable, Statut (À faire / En cours / Fait / NA), Conformité (Conforme/Non conforme/NA), Dates (contrôle/échéance/clôture), Preuve/Observations, Gravité, Probabilité, Criticité, On-time (OTD).

Mode d’emploi du fichier Excel (Version PRO)

Vous avez déjà un titre net, une charte couleur cohérente, des validations et de vrais automatismes.

1) Feuille Accueil

- Navigation rapide (Checklist / KPI / Paramètres).

- KPIs instantanés : tâches “Fait / En cours / À faire”, % de réalisation global, % à l’heure (OTD).

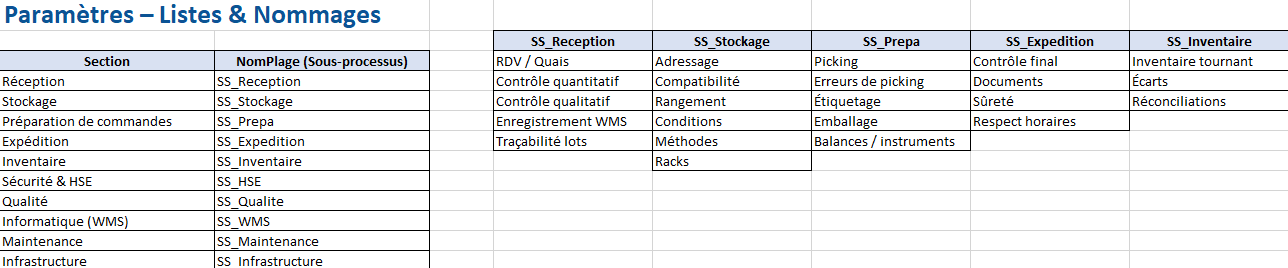

2) Feuille Paramètres

- Définissez vos Sections et leurs Sous-processus (plages nommées), vos Responsables, vos listes de Fréquences/Priorités/Statuts/Conformités.

- SLA par priorité (ex. Haute = 2 j, Moyenne = 5 j, Basse = 10 j) : il pilote l’échéance suggérée.

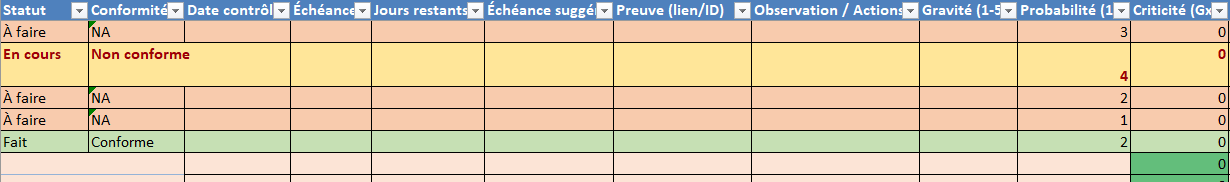

3) Feuille Checklist

- ID auto :

ENT-AAAAMM-0001. - Listes dépendantes : la liste des Sous-processus s’adapte à la Section choisie.

- Échéance suggérée : calculée à partir de la Date de contrôle + SLA (Priorité).

- Jours restants (barre de données) et retards en surlignage si non “Fait”.

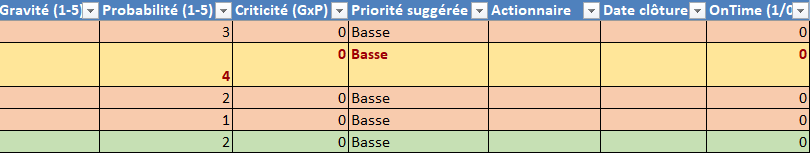

- Criticité = Gravité × Probabilité (mise en couleur graduelle).

- Priorité suggérée (selon criticité & retard) et alerte si elle diffère de la priorité choisie.

- On-time (OTD) : 1 si Fait et clôturé avant/à l’échéance.

Extraits de formules (format Excel international) :

=IF(AND(Q>0,R>0), Q*R, 0) // Criticité = Gravité × Probabilité

=K + VLOOKUP(G, Table_SLA, 2, FALSE) // Échéance suggérée = Date contrôle + SLA(priorité)

=IF(AND(I="Fait",V<>"",L<>"",V<=L),1,0) // OTD (On-time)

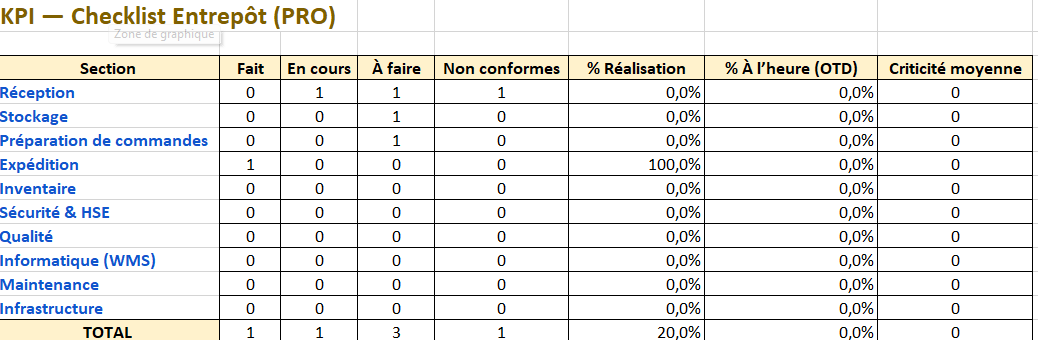

4) Feuille KPI

- Par section : Fait / En cours / À faire / Non conformes, % de réalisation, % OTD, criticité moyenne.

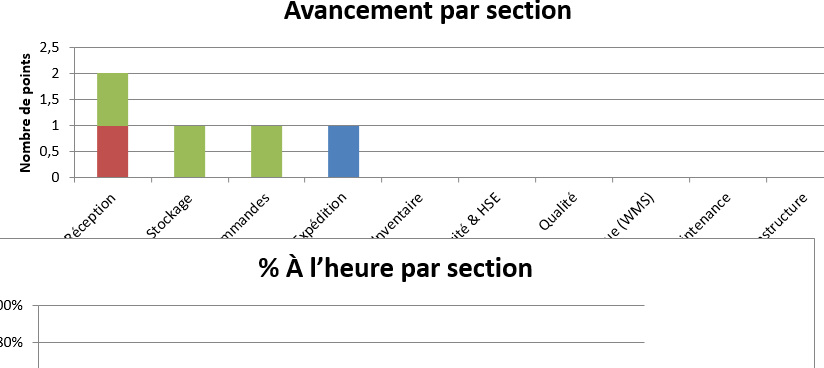

- Totaux globaux + 3 graphiques :

- Statuts empilés par section (progression).

- Camembert des statuts globaux (mix charge/avancement).

- % OTD par section (ponctualité d’exécution).

KPI essentiels & seuils indicatifs

- % de réalisation = Fait / (Fait + En cours + À faire).

- Seuils : <60% (⚠️ rouge), 60–85% (⚠️ orange), >85% (✅ vert).

- % On-time (OTD) = Tâches clôturées à l’heure / Tâches “Fait”.

- Seuils : <80% (⚠️), 80–95% (⚠️), >95% (✅).

- Taux de non-conformité = NC / Contrôles.

- Visez <1% sur les points critiques (clients sensibles, sécurité).

- Criticité moyenne (gravité×probabilité) :

- 15 (priorité Haute), 8–15 (Moyenne), <8 (Basse).

- Accuracy inventaire (si vous l’ajoutez) = 1 − (écarts/stock).

- Cible typique : >99% pour A, >98% pour B, >97% pour C.

Bonnes pratiques par processus (exemples concrets)

Réception

- Planifiez les créneaux (pas de surbooking) et harmonisez les créneaux par type de produit.

- Contrôle quanti/quali avec tolérance d’écarts (ex. 0,5%) et quarantaine pour les lots douteux.

- Enregistrez dans le WMS sous 60 min et horodatez les anomalies (photo, emplacement QN).

Stockage

- Adressage stable et étiquetage à jour (codes emplacement scannables).

- Slotting ABC/XYZ : rapprochez les A à rotation rapide des zones de préparation.

- FIFO/FEFO strict, seuils d’obsolescence (ex. >90 j dormants → action).

Préparation de commandes

- Ordonnancement par SLA et vagues (waves) si applicable.

- Double contrôle pour comptes sensibles, balances étalonnées pour pondéreux.

- Étiquetage lisible (codes-barres testés) et emballage conforme aux clients.

Expédition

- Scan final systématique, tolérance zéro colis manquant.

- Documents (BL, CMR, étiquettes) complets & archivés.

- Arrimage/sûreté documentés, suivi des retards transport et pénalités.

Inventaire

- Inventaire tournant : A = hebdo, B = mensuel, C = trimestriel (exemple).

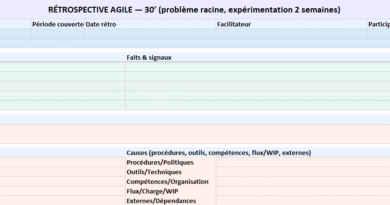

- Analyse d’écarts : cause racine, CAPA et revue mensuelle.

- Rapprochement WMS/physique et audit surprise périodique.

Sécurité & HSE

- EPI visibles, contrôles aléatoires et briefs sécurité réguliers.

- Plan de circulation au sol, racks inspectés, bacs de rétention si chimie.

- Exercices d’évacuation planifiés, extincteurs accessibles & à jour.

Qualité

- NC tracées, CAPA avec délais, essais de rappel traçabilité.

- Étiquetage réglementaire (lots, DLC, allergènes) : zéro anomalie critique.

WMS & IT

- Scanners (autonomie, connectivité) et backups testés (restauration trimestrielle).

- Master data : articles/clients à jour, droits revus (principe du moindre privilège).

Maintenance & Infrastructure

- Chariots : check batterie/chargeurs, VGP si requis.

- Racks : alignement/serrages, balisage des défauts.

- Bâtiment : luxmètre pour l’éclairage, température/hygrométrie enregistrées.

Déploiement en 30 jours (plan type)

- Semaine 1 — Diagnostic : cartographiez vos processus, listez 30–50 points de contrôle prioritaires, définissez vos SLA.

- Semaine 2 — Paramétrage : alimentez Paramètres, adaptez Priorités, Statuts, Responsables, ajoutez vos Sous-processus.

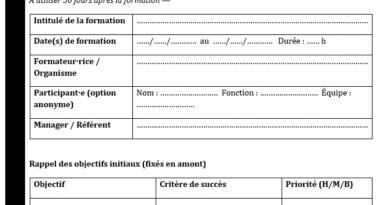

- Semaine 3 — Pilote : formez une équipe pilote (réception + préparation), exécutez la checklist quotidiennement, suivez KPI.

- Semaine 4 — Extension : couvrez expédition, inventaire, HSE…, tenez un rituel hebdo KPI, déclenchez vos CAPA.

Gouvernance : définissez un RACI (qui remplit, qui valide, qui agit), un rituel (15 min/jour + 45 min/semaine), et une revue mensuelle.

Étude de cas (résumé)

Contexte : PME 6 quais, 5 000 SKU, WMS en place, taux d’erreur picking 1,2%, OTD 86%.

Actions : checklist PRO déployée (réception + picking), double contrôle clients A, slotting ABC, SLA priorités revus.

3 mois après :

- OTD : 86% → 96%.

- Erreurs picking : 1,2% → 0,4%.

- Écarts inventaire A : −40%.

- Temps moyen quai : −18%.

Personnalisation avancée (exemples)

- Seuils couleur (RAG) : adaptez la mise en forme conditionnelle aux seuils maison.

- Priorité suggérée : modifiez la règle (ex. Haute dès criticité ≥ 12 si client A).

- Plan d’actions : créez une vue filtrée (NC = “Non conforme” OU Statut = “À faire” OU retard) prête à imprimer.

- Nouveaux KPI : ajoutez “% contrôles avec preuve”, “délai moyen clôture CAPA”, “taux d’obsolescence”.

Erreurs fréquentes & parades

- Listes non maintenues (responsables, sous-processus) → Rituel mensuel de mise à jour Paramètres.

- Surcharge de points → concentrez 70% des checks sur les risques majeurs.

- Données orphelines (cases libres) → imposez les menus déroulants et champs obligatoires.

- CAPA sans suivi → Date de clôture + OTD + revue hebdo des NC.

FAQ (rapide)

Comment choisir les fréquences ?

Par criticité et stabilité du processus : quotidien pour la sécurité et la traçabilité critique, hebdo/mensuel pour le reste.

Que faire des points “NA” ?

Conservez-les : ils documentent le périmètre et facilitent les audits.

Peut-on lier à des preuves externes ?

Oui, utilisez le champ Preuve (lien/ID) (photo, ticket GMAO, ordre WMS, etc.).

Fichier Excel — Checklist de gestion d’entrepôt (Version PRO)

(La première version simple reste dispo : Checklist_Gestion_Entrepot.xlsx)

1) Structure & charte visuelle

- Titres : bleu profond (#0B5394), sous-titre bleu moyen (#3C78D8).

- En-têtes de tableau : bleu clair (#D9E1F2), bordures fines.

- KPI : en-têtes jaune pâle (#FFF2CC), valeurs centrées.

- Codes couleurs dynamiques :

- Statut : À faire (rose clair), En cours (jaune), Fait (vert), NA (gris).

- Non conforme : texte rouge foncé & gras.

- Retard (échéance dépassée & non “Fait”) : fond rose d’alerte.

- Criticité : dégradé 3 couleurs (faible → fort).

- Jours restants : barre de données horizontale.

2) Feuilles du classeur

A. Accueil

- KPIs instantanés (liés à la feuille KPI) :

Tâches Fait / En cours / À faire, % de réalisation global, % à l’heure (OTD). - Navigation par liens internes vers Checklist, KPI, Paramètres.

B. Paramètres

- Listes maîtres : Sections, Sous-processus (par section), Fréquences, Priorités, Statuts, Conformités, Responsables.

- SLA par priorité (ex. Haute = 2 j ; Moyenne = 5 j ; Basse = 10 j) utilisé pour l’échéance suggérée.

- Plages nommées clés (pour validation & formules) :

Liste_Sections,Map_SectionToRange,Liste_Frequences,Liste_Priorites,Liste_Statuts,Liste_Conformites,Liste_Responsables,Table_SLA. - Feuille légèrement protégée pour éviter les effacements accidentels.

C. Checklist

Tableau principal (≈ 240 lignes prêtes) avec colonnes :

- ID (auto)

- Section (menu)

- Sous-processus (menu dépendant de la Section)

- Point de contrôle

- Critères / Détails

- Fréquence (menu)

- Priorité (menu)

- Responsable (menu)

- Statut (menu)

- Conformité (menu)

- Date contrôle (date)

- Échéance (date)

- Jours restants (calcul + barre de données)

- Échéance suggérée (calcul via SLA)

- Preuve (lien/ID)

- Observation / Actions

- Gravité (1–5)

- Probabilité (1–5)

- Criticité (GxP) (calcul)

- Priorité suggérée (calcul)

- Actionnaire

- Date clôture (date)

- OnTime (1/0) (calcul)

Formules clés (compatibles Excel en anglais) :

- Criticité :

=IF(AND(Q>0,R>0), Q*R, 0) - Échéance suggérée :

=IF(AND(K<>"",G<>""), K + VLOOKUP(G, Table_SLA, 2, FALSE), "") - On-time (OTD ligne) :

=IF(AND(I="Fait",V<>"",L<>"",V<=L),1,0) - Sous-processus dépendant : validation par

=INDIRECT(VLOOKUP($B.., Map_SectionToRange, 2, FALSE))

Mises en forme conditionnelles notables :

- Statut (bandes de couleur sur toute la ligne).

- Retard si

Jours restants < 0etStatut <> "Fait". - Incohérence de priorité (priorité choisie ≠ priorité suggérée) : surlignage doux.

- Criticité : échelle couleur.

D. KPI

- Par Section :

Fait / En cours / À faire / Non conformes, % Réalisation, % À l’heure (OTD), Criticité moyenne. - Totaux globaux en ligne “TOTAL”.

- Graphiques inclus :

- Colonnes empilées (Fait/En cours/À faire) par section.

- Camembert des statuts globaux.

- Colonnes du % OTD par section (avec étiquettes de valeur).

3) Fonctions “intelligentes”

- ID auto : format

ENT-AAAAMM-0001(traçabilité simple). - Listes dépendantes : la liste “Sous-processus” se met à jour selon la Section.

- SLA → échéance suggérée : accélère la planification & met tout le monde au même standard.

- Priorité suggérée : se base sur Criticité et retard ; met en évidence les écarts vs priorité choisie.

- OTD par ligne et consolidé en KPI : vision claire de la ponctualité d’exécution.

- Convivialité : gel des volets, largeurs de colonnes optimisées, styles de tableau filtrables.

4) Mode d’emploi (express)

- Paramétrez vos Sections, Sous-processus, Responsables, SLA (feuille Paramètres).

- Renseignez la Checklist : choisissez Section → Sous-processus, saisissez le point & les critères, Priorité, Statut, Conformité, Dates, Gravité/Probabilité.

- Suivez les KPI : consultez la feuille KPI pour les totaux, % de réalisation, % OTD, criticité moyenne et graphiques.

- Pilotez : filtrez la Checklist (ex. Non conformes ou En retard) pour votre plan d’actions.

5) Personnalisation rapide

- Ajouter un sous-processus : dans Paramètres, complétez la colonne dédiée à la section, les menus se mettront à jour.

- Modifier les SLA : adaptez la table Table_SLA (jours par priorité).

- Seuils couleurs : ajustables via les règles de mise en forme conditionnelle (ex. criticité ≥ 12 = “Haute”).

- Responsables : mettez à jour la liste pour vos équipes/sites.

6) Best practices

- Gardez les menus déroulants obligatoires (évite les fautes de frappe).

- Documentez les preuves (photos, tickets GMAO, ordres WMS) via la colonne “Preuve”.

- Faites un rituel : 15 min/jour pour passer les lignes en retard/NC ; 45 min/semaine pour la revue KPI.

Gestion d’entrepôt — Systèmes, étapes & procédure (kit synthétique prêt à déployer)

1) Systèmes (pile applicative & équipements)

- WMS (Warehouse Management System) : réceptions, adressage, picking, consolidation, expédition, inventaires, traçabilité lots/DLC/numéros de série.

- ERP : commandes d’achat/vente, compta-stock, valorisation, facturation.

- TMS : créneaux de quai, transporteurs, tracking expéditions, CMR/étiquettes.

- GMAO : maintenance chariots, racks, portes, éclairage (préventif/correctif).

- QMS / eQMS : non-conformités, CAPA, audits.

- MDM (Master Data) : articles, UoM, emplacements, clients, fournisseurs.

- BI/Reporting : KPI entrepôt (OTD, erreurs picking, accuracy inventaire, NC).

- EDI / Intégrations : ASN, BL, POD, prix transport, synchronisation WMS↔ERP↔TMS.

- Équipements & IoT : terminaux RF/scanners, imprimantes codes-barres, balances, RFID/portiques, capteurs T°/HR, AGV/convoyeurs (si présents), contrôle d’accès.

Gouvernance data : rôles & droits (moindre privilège), sauvegardes testées, journal des changements, référentiel articles/emplacements tenu à jour.

2) Étapes (flux E2E)

- Planification & RDV → créneaux fournisseurs/transporteurs, allocation de quai.

- Réception → contrôle quanti/quali, enregistrement WMS, étiquetage, traçabilité.

- Mise en stock → scan emplacement, compatibilités, FIFO/FEFO, conditions.

- Préparation de commandes → allocation, picking, double contrôle, emballage.

- Contrôle final & expédition → scan final, documents, scellés/arrimage, départ.

- Inventaires → tournant (A/B/C), corrections & analyses d’écarts.

- Retours & NC → tri, quarantaine, remise en stock/déclassement, CAPA.

- Transverses (en continu) → HSE, Qualité, Maintenance, IT/WMS (disponibilité).

Matrice simple “Étape → Systèmes principaux”

- Planif/RDV : WMS, TMS

- Réception/Mise en stock : WMS, ERP (écritures)

- Préparation/Contrôle final/Expédition : WMS, TMS, ERP

- Inventaires : WMS, ERP (ajustements)

- Retours/NC : WMS, QMS, ERP

- Transverses : GMAO, QMS, BI, MDM

3) Procédures opérationnelles (SOP) — pas-à-pas & critères d’acceptation

3.1 Planification & RDV de quai

Objectif : lisser les arrivées/départs, zéro surbooking.

RACI : Chef d’entrepôt (A), Sup. Réception (R), Transporteur (C), Qualité/HSE (I).

Étapes

- Ouvrir les créneaux dans WMS/TMS (par type produit/transport).

- Recevoir demandes (ASN/BL), confirmer créneau & quai.

- Anticiper ressources (quais, chariots, opérateurs).

Acceptation : taux de no-show <2%, occupation quai ≤85% pic.

Enregistrements : planning, confirmations, aléas.

3.2 Réception

Objectif : conformité, traçabilité, mise à dispo rapide.

RACI : Sup. Réception (R), Qualité (C), HSE (C), Chef d’entrepôt (A).

Étapes

- Accostage sécurisé (cales, EPI, signalétique).

- Contrôle quantitatif (écart toléré p. ex. 0,5%).

- Contrôle qualitatif (intégrité, propreté, étiquetage).

- Enregistrer dans WMS (lots/DLC, N° série), imprimer étiquettes.

- Orienter : stock / quarantaine si doute.

Acceptation : délai enregistrement ≤60 min, NC réception ≤1/200 BL.

Docs : BL/CMR, photos, enregistrements WMS.

3.3 Mise en stock

Objectif : adressage fiable, respect FIFO/FEFO.

RACI : Op. Réception (R), Sup. Réception (A), Qualité/HSE (C).

Étapes

- Scan emplacement & article (RF/RFID).

- Appliquer règles : compatibilité, T°/HR, FEFO si daté.

- Contrôler racks (intégrité, charge), signaler défauts.

Acceptation : 100% scans, 0 écart emplacement critique.

Docs : mouvement WMS, rapport exceptions.

3.4 Préparation de commandes

Objectif : précision & ponctualité.

RACI : Sup. Prépa (R/A), Qualité (C).

Étapes

- Allocation WMS (vagues si besoin).

- Picking (scan systématique), double contrôle clients A.

- Emballage adapté, étiquetage lisible (codes-barres).

Acceptation : erreurs picking <0,5%, respect SLA client.

Docs : ordres de prélèvement, étiquettes, preuves.

3.5 Contrôle final & expédition

Objectif : zéro colis manquant, départ à l’heure.

RACI : Sup. Expé (R), Chef d’entrepôt (A), Transporteur (C).

Étapes

- Scan final & consolidation colis/palettes.

- Vérifier documents (BL/CMR, étiquettes), scellés/arrimage.

- Enregistrer départ (heure, transporteur, n° scellé) dans WMS/TMS.

Acceptation : OTD ≥95%, 0 écart colis vs BL.

Docs : BL/CMR, preuve de départ, EDI.

3.6 Inventaires (tournant)

Objectif : accuracy élevée, écarts maîtrisés.

RACI : Chef d’entrepôt (A), Sup. Zones (R), Qualité (C).

Étapes

- Lancer listes WMS (A hebdo, B mensuel, C trimestriel – à adapter).

- Comptage à blanc si possible, contrôle croisé.

- Investiguer & corriger ; CAPA si récurrent.

Acceptation : accuracy A/B/C >99/98/97%.

Docs : rapports d’écarts, ajustements, CAPA.

3.7 Retours & non-conformités

Objectif : revaloriser/remettre en stock sans risque.

RACI : Sup. Réception (R), Qualité (A), Client/Transporteur (C).

Étapes

- Identifier (scan, photos), isoler en quarantaine.

- Triage : reconditionnable / remise en stock / rebut / SAV.

- Mettre à jour WMS, ouvrir NC/CAPA si cause interne.

Acceptation : délai traitement ≤72 h, % revalorisation maximisé.

Docs : dossier retour, NC, décisions.

3.8 Transverses (HSE, Maintenance, IT/WMS, Qualité)

- HSE : EPI, plan de circulation, extincteurs & issues, exercices évacuation.

- Maintenance (GMAO) : chariots, racks, portes, éclairage ; VGP si requis.

- IT/WMS : dispo WMS, sauvegardes + test de restauration trimestriel, gestion des droits.

- Qualité (QMS) : audits internes, contrôles, gestion documentaire.

4) Contrôles & KPI de pilotage

- OTD (réception/expédition) ≥95%

- Erreurs picking <0,5%

- Accuracy inventaire A/B/C >99/98/97%

- NC critiques = 0 ; délai CAPA respecté

- Stock dormant >90 j : plan d’action actif

- Sécurité : presque-accidents, incidents racks, port EPI

- IT : dispo WMS, temps de restauration

Rituel : 15 min/jour (retards/NC), revue KPI hebdo (45 min), revue mensuelle (tendance & CAPA).

5) Modèle de section de procédure (à copier-coller)

Intitulé : Réception – Contrôle qualitatif

But : détecter toute non-conformité visuelle/fonctionnelle à l’entrée.

Portée : toutes réceptions hors exceptions validées Qualité.

Responsables : Sup. Réception (A), Op. Réception (R), Qualité (C).

Matériel : scanner RF, EPI, gabarits, appareil photo.

Étapes :

- Inspecter l’intégrité (caisse/palette, scellés).

- Vérifier propreté, fuites, odeurs, humidité.

- Contrôler étiquettes (réf., lot/DLC, allergènes si concerné).

- Photographier anomalies, basculer en quarantaine.

- Enregistrer constat & décision dans WMS/QMS.

Critères d’acceptation : 0 anomalie critique ; anomalies mineures rectifiées avant mise en stock.

Enregistrements : check-log réception, photos, NC/CAPA.

Sécurité : posture, circulation, zone de contrôle balisée.

6) Mise en œuvre rapide (plan 30 jours)

- S1 : cartographie processus, définir SLA & KPI, valider RACI.

- S2 : paramétrer WMS (sections/sous-processus, emplacements, règles FIFO/FEFO), créer checklists & modèles.

- S3 : pilote sur 1–2 zones (réception + picking), rituels quotidiens, premiers KPI.

- S4 : extension à expédition/inventaires/HSE, revue mensuelle et CAPA.