Checklist de Démarrage de ligne de Production — Guide détaillé : paramètres, essais, libération

Recommandés

Un démarrage de ligne bien cadré évite les « faux départs », limite les rebuts et sécurise la qualité dès les premiers lots. Ce guide propose une démarche pas à pas, des critères d’acceptation concrets et une checklist structurée (pré-démarrage → réglages → essais → contrôles qualité → libération). Il s’appuie sur l’onglet Excel Demarrage_Ligne déjà prêt dans votre fichier.

1) Objectifs et périmètre

- Atteindre la conformité produit/process au plus vite après changement de format/OF, arrêt prolongé, maintenance, recette modifiée.

- Stabiliser la ligne (cadence, pertes, TRS) avec des paramètres réglés dans les tolérances prévues.

- Tracer la libération par Production puis Qualité, avec preuves (mesures, photos, échantillons) et actions datées en cas d’écart.

2) Rôles & responsabilités (RACI condensé)

- Chef d’équipe (Production) : organise le pré-démarrage, valide les essais à vide/charge, propose le GO de production.

- Opérateur(s) : règle les paramètres process et renseigne les mesures.

- Maintenance : garantit l’état des équipements/utilités, intervient si paramètres non tenables.

- Qualité (QP/QC) : définit les consignes/tolérances, réalise/valide les contrôles, prononce la libération qualité.

- HSE : vérifie les sécurités (A.U., carters, EPI, balisage) au redémarrage.

3) Entrées nécessaires avant le GO

- OF/Lot et version de recette/SOP à jour.

- Paramètres critiques (CCP/CTQ) identifiés avec consigne & tolérances.

- Matériels & outillages conformes (étalonnages si applicables).

- Matières libérées et traçabilité initialisée (étiquettes, codes).

- Utilités OK (air, vide, vapeur, eau, élec), sécurité OK (A.U., carters).

4) Pré-démarrage : « ligne prête »

Checklist typique (toutes cases doivent être ☑ pour continuer) :

- 5S & propreté du poste et convoyeurs.

- Traçabilité paramétrée (OF/Lot, étiquettes, codes).

- EPI/Balisage/Sécurités en place (HSE).

- Utilités stables (pression air, vide, température).

- Outillages montés & serrés, recettes chargées, compteurs remis à zéro.

Dans l’Excel : Type de point = Pré-démarrage → « Conforme (☐/☑) » + preuve (photo zone, capture MES).

5) Paramètres process : régler dans la fenêtre de tolérance

5.1 Définir les points de contrôle

Pour chaque point de contrôle :

- Consigne numérique (ex. 180 °C), Tolérance −/+ (ex. ±5).

- Unité (°C, m/min, bar, N·m, mm, g…).

- Valeur mesurée (relevée en stabilisé).

L’onglet calcule l’auto-conformité :

- OK si

Consigne − Tol− ≤ Mesuré ≤ Consigne + Tol+ - Hors tolérance sinon (la ligne passe en rouge).

5.2 Points à couvrir en priorité

- Températures (four, tunnels, moules, eau, huile).

- Mouvements/cadences (vitesse convoyeur, cycles/min).

- Pressions/vide/dépression.

- Couples (visseuse, bouchonnage), positions (butées).

- Synchronisations (encodeurs, asservissements).

5.3 Réglage & preuve

- Stabiliser (p.ex. 5–10 minutes) avant de figer les mesures.

- Archiver preuve (capture écran, enregistrement, photo de mano).

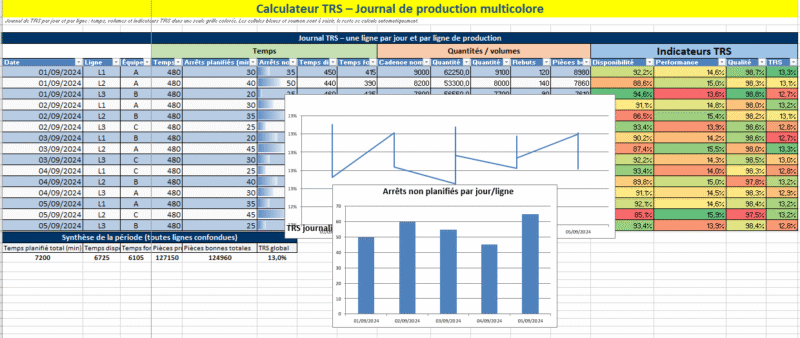

6) Essais de démarrage : à vide → en charge → nominal

- Essai à vide (5 min) : aucune alarme bloquante, mouvements fluides.

- Essai en charge (petite série) :

- Temps de stabilisation ≤ objectif (p.ex. 10 min).

- TRS de démarrage ≥ objectif (p.ex. 75 %) sur 30–60 min.

- Aucune dégradation de sécurité/qualité.

- Ramp-up : atteindre la cadence nominale par paliers (p.ex. 70 % → 85 % → 100 %).

Dans l’Excel : Type = Essai process avec résultats (temps, % TRS), cases Conforme/NC et Actions/Ajustements si besoin.

7) Contrôles qualité de première pièce / première heure

Échantillonner immédiatement après stabilisation :

- Caractéristiques critiques (ex. poids, dimensions, couple bouchon, fermeture/étanchéité, étiquetage, codes lisibles).

- Plan d’échantillonnage simple (ex. n=5) : toutes dans tolérance → OK ; sinon NC + action (réglage ou arrêt).

- Retester après ajustement jusqu’à obtenir 2 à 3 séries consécutives conformes.

Dans l’Excel : Type = Qualité, renseigner Consigne/Tolérances/Unité et Mesuré. L’auto-conformité se colore, et la NC (☐/☑) déclenche une Action.

8) Libération de la ligne (double validation)

Deux portes de libération :

- Production : confirme la stabilité process (paramètres tenables, essais passés, TRS atteint).

- Qualité : confirme la conformité produit (mesures dans tolérance, étiquetage/traçabilité OK).

Règles GO/NO-GO conseillées :

- Aucune NC ouverte sur un point critique.

- Aucun paramètre Hors tolérance.

- Essais (temps de stabilisation/TRS) atteints.

- Preuves attachées (photos/échantillons/rapports).

Dans l’Excel : Type = Libération → coche Libération (☐/☑) + « Validé par (Qualité) ».

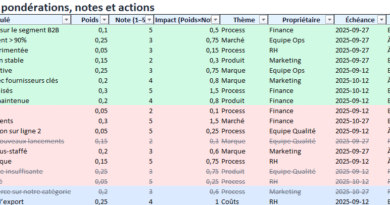

9) Gestion des écarts & actions

- Toute NC (qualité ou process) → Action/Ajustement, Responsable, Échéance.

- La cellule Échéance passe en jaune si en retard (statut ≠ « Clôturée »).

- Clôture rapide : corriger, re-mesurer, prouver, clôturer.

Astuce : regrouper les actions récurrentes en « standards de réglage » (SOP visuelle).

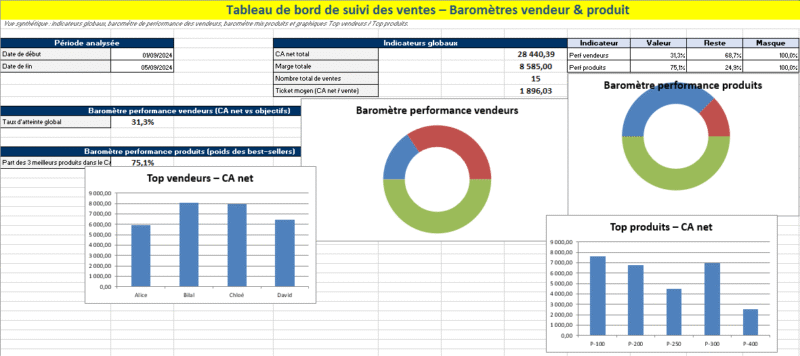

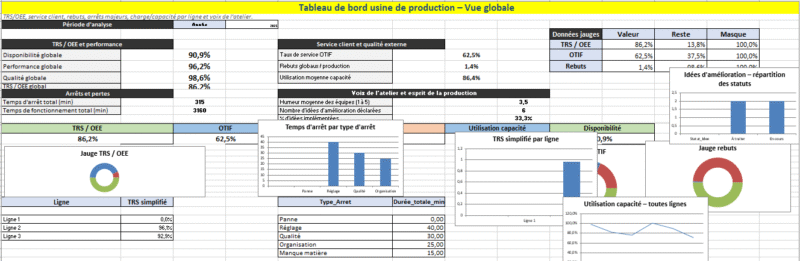

10) Indicateurs de pilotage (KPIs)

Bloc Synthèse Démarrage (auto) dans l’onglet :

- Paramètres hors tolérance (à zéro avant libération).

- Non-conformités ouvertes.

- Actions en retard.

- Points OK (auto-conformité OK + cases Conforme ☑).

- Libérations effectuées.

- Dossiers complets (pas de NC et pas de Hors tolérance).

Suivi de performance démarrage (à tenir en atelier) :

- Temps de stabilisation (mi-temps entre 0 et nominal).

- TRS de démarrage (% sur la première heure).

- First-Pass Yield (pièces conformes du premier coup).

- Nombre d’essais avant libération.

11) Exemples concrets (extraits)

- Température four : 180 °C ±5 → mesuré 176 → Hors tolérance → ajuster +4 °C, re-mesurer 180 → OK.

- TRS démarrage : objectif ≥ 75 % → mesuré 78 % → OK.

- Poids unitaire : 250 g ±5 → série {247, 249, 250, 251, 250} → OK (dans tolérance).

- Couple bouchon : 1,2 N·m ±0,2 → mesuré 1,18 → OK (dans 1,0–1,4).

12) Bonnes pratiques de terrain

- Stabiliser avant de mesurer (sinon faux « Hors tolérance »).

- Mesurer au bon endroit (calibre, outillage, méthode).

- Bloquer les réglages « non tenables » : si un paramètre dérive, Maintenance doit agir.

- Tracer les preuves (photos, captures, n° étalon).

- Limiter les points : mieux vaut 10 points bien tenus que 25 jamais mesurés.

13) Erreurs fréquentes & parades

- Démarrer sans pré-démarrage → trous de traçabilité, sécurité absente. Parade : cases Pré-démarrage obligatoires.

- Se fier à l’écran sans mesure terrain → valeurs erronées. Parade : thermomètre/chrono/manuel étalonné.

- Multiplie les essais sans analyser la cause → temps perdu. Parade : 5-Pourquoi, fiche d’essai courte, règle GO/NO-GO.

- Libération « tacite » → dérives qualité. Parade : double validation Production + Qualité, preuves requises.

14) Comment utiliser votre onglet Excel (rappel rapide)

- Renseignez Ligne/Produit/OF et Version recette.

- Pour chaque point, choisissez Type et Point de contrôle.

- Entrez Consigne/Tol −/Tol +/Unité puis la Valeur mesurée.

- L’Auto-conformité se calcule (OK/Hors tolérance) et colore la ligne.

- Cochez Conforme/NC et, si NC, créez une Action (statut/échéance/responsable).

- Une fois tout OK, cochez Libération, puis Validé par (Qualité).

15) Annexes utiles

15.1 Formule d’auto-conformité (logique)

SI Consigne & Mesuré sont numériques :

SI (Consigne - Tol−) ≤ Mesuré ≤ (Consigne + Tol+) → "OK"

SINON → "Hors tolérance"

SINON → vide

15.2 Exemple de trame d’essai (à joindre)

- Objet : Démarrage Ligne A – Produit X – OF12345 – Recette REC-PRD-01

- Essai à vide (5 min) : OK / KO, remarques

- Essai en charge (10 min) : Temps de stabilisation = __ min ; TRS = __ %

- Série qualité n=5 (valeurs) : __, __, __, __, __ → Résultat

- Décision : GO / AJUSTER / STOP – Actions, responsable, date

Démarrage de ligne — cas particuliers & modes opératoires

Voici les situations « hors standard » qui font dérailler les démarrages (rebuts, temps perdu, faux OK). Pour chaque cas, vous avez : risques typiques, points de contrôle additionnels, critères GO/NO-GO, et comment paramétrer votre onglet Demarrage_Ligne (types de points, exemples de contrôles).

L’onglet Demarrage_Ligne de votre fichier gère déjà les tolérances asymétriques, les cases ☐/☑, les KPIs et le suivi d’actions.

(Si vous voulez, je peux ajouter un onglet « Cas_particuliers » pré-rempli à votre classeur.)

1) Changement de format majeur (outillage, hauteur, cinématique)

Risques : collision, déphasage, couples inadaptés, scrap au démarrage.

Contrôles additionnels

- Pré-démarrage : vérif références outillages, butées, encodeurs réinitialisés, recette chargée, « ligne vide ».

- Paramètres : couple visseuse / pression de serrage / hauteur guides / vitesse conv. par palier.

- Essais : série à froid n=10 produits, scrap ≤ 5 %.

GO/NO-GO : 2 séries consécutives sans NC critiques + TRS démarrage ≥ objectif.

Dans l’onglet : - Type : « Paramètre process », contrôles « Couple visseuse », « Hauteur guide », « Vitesse paliers ».

- Essai process : « Scrap démarrage ≤ 5 % », « TRS ≥ x % ».

2) Nouveau produit/recette (première industrialisation)

Risques : fenêtre de réglage inconnue, dérives.

Contrôles

- Paramètres : cible ± tolérance provisoires, noter la fenêtre tenable (min/nom/max réellement tenus).

- Qualité : plan n=5 × 3 séries, capabilité rapide : min 13/15 valeurs dans tolérance.

GO/NO-GO : 3 séries conformes + paramètres stables ≥ 20 min.

Dans l’onglet : - Commentaires : « Fenêtre tenable observée ».

- Actions : « Mettre à jour SOP/recette » (statut Clôturée requis pour libération finale).

3) Redémarrage après maintenance lourde (four, réducteur, convoyeur)

Risques : capteurs inversés, dérives thermiques/mécaniques.

Contrôles

- Pré-démarrage : sens moteurs/encodeurs, sécurités (A.U., carters), graissages/couples validés.

- Paramètres : courbes de montée en température/pression enregistrées.

- Essais : marche à vide 10 min sans alarme, puis en charge palier 70 % → 85 % → 100 %.

GO/NO-GO : aucun défaut bloquant, courbes dans enveloppe attendue.

Dans l’onglet : Preuve = capture enregistreur / courbe.

4) Matières premières sensibles / nouveau fournisseur

Risques : viscosité/teneur humidité varient → poids, collage, scellage.

Contrôles

- Paramètres : température outillage ± Δ, pression/temps de scellage, réglage doseur.

- Qualité : poids unitaire n=10 (moyenne & dispersion), test d’adhérence/scellé.

GO/NO-GO : dispersion (écart-type) ≤ seuil interne, 0 fuite au test.

Dans l’onglet : champs « Consigne/Tol −/+ » déjà asymétriques → renseigner.

5) Saisonnalité / ambiant (été/hiver)

Risques : temps de stabilisation plus long, collage capricieux.

Contrôles

- Paramètres : pré-chauffage chronométré, température cible + offset saisonnier (ex. +3 °C été).

- Essais : stabilisation < x min; si > x min → pause démarrage et action.

Dans l’onglet : Essai process « Temps de stabilisation < x min », Action « offset saisonnier ».

6) Allergènes / changement de famille produit

Risques : contamination croisée.

Contrôles

- Pré-démarrage : line clearance documentée + test allergène (bandelettes/ATP si applicable).

- Qualité : premier lot isolé, étiquetage allergène vérifié (codes/claims).

GO/NO-GO : test négatif, traçabilité validée, check croisé Qualité.

Dans l’onglet : Type « Pré-démarrage » → « Test allergène » (Preuve : photo/bandelette), Libération par Qualité obligatoire.

7) Lignes vision/OCR/Datamatrix (codes, étiquettes, sérialisation)

Risques : faux rejets, codes illisibles, mélange lots.

Contrôles

- Paramètres : focus/éclairage caméra (lux), seuil lecture, modèle code.

- Essais : échantillon n=20 codes consécutifs, taux lecture = 100 % ; 0 mélange SKU.

Dans l’onglet : Qualité « Lecture code (n=20)=100 % », NC si échec + action « réglage éclairage ».

8) Démarrage hygiène/CIP-SIP (agro/pharma/cosmétique)

Risques : résidus, bioburden.

Contrôles

- Pré-démarrage : CIP conforme (conductivité/temps/température), SIP (température/pression palier).

- Qualité : prélèvements rinçage/plaquettes (selon référentiel interne).

GO/NO-GO : valeurs dans fenêtre, résultats QC conformes.

Dans l’onglet : Preuve = logs CIP/SIP, Libération par Qualité.

9) Synchronisation multi-axes / haute cadence

Risques : défaut de phase, décrochage servo.

Contrôles

- Paramètres : phase relative (°), rampes accél/ralent, jitter encodeur.

- Essais : montée paliers 60→80→100 % avec scrap ≤ x % à chaque palier.

GO/NO-GO : zéro décrochage, scrap cumulé ≤ seuil.

Dans l’onglet : Essai process « Scrap palier ≤ x % ».

10) Utilités instables (air, vapeur, vide, élec)

Risques : mesures trompeuses, scellés faibles.

Contrôles

- Pré-démarrage : gating « ne pas lancer si » (air < 6 bar ±0,2 / vide < −0,85 bar / vapeur < p min).

- Essais : enregistreur 10 min → aucune chute hors fenêtre.

Dans l’onglet : Paramètre process « Air ≥ 6,0 (Tol −0,2) » ; Essai « Stabilité utilités = OK ».

11) Redémarrage à chaud après micro-arrêts

Risques : pièces coincées, paramètre drift.

Contrôles

- Essai flash : 10 pièces consécutives conformes (vision/poids/couple).

- Règle : si 2 NC, repasser par « Pré-démarrage » ciblé.

Dans l’onglet : Qualité « 10/10 conformes » (OK/KO).

12) Intégrité de scellage / emballage critique

Risques : fuite, réclamation.

Contrôles

- Paramètres : température mâchoires, pression, temps contact, planéité.

- Qualité : test fuite (dye, vacuum, burst) n=10 → 0 défaut.

Dans l’onglet : tolérances asymétriques (ex. +8/−2 °C), Preuve tests joints.

13) Réintroduction de retours/reworks contrôlés

Risques : mélange lots, dépassement % rework.

Contrôles

- Pré-démarrage : limite % rework (ex. ≤ 5 %), circuit distinct, traçabilité.

- Qualité : 1er lot après réintroduction, contrôle renforcé.

Dans l’onglet : Paramètre « % rework ≤ 5 % », NC si dépassement.

14) Multi-SKU dans la même équipe (petits lots)

Risques : confusion étiquettes/recettes, micro-réglages oubliés.

Contrôles

- Pré-démarrage light à chaque switch (line clearance + recette + étiquettes).

- Libération mini Production + spot QC (n=3) par SKU.

Dans l’onglet : dupliquer les lignes par SKU avec Libération associée.

15) Réglementaire / sérialisation (pharma, dispositifs)

Risques : libération non valide, alerte marché.

Contrôles

- Qualité : cohérence OF/lot/numéros, rejet automatique des numéros invalides.

- Libération : signature Qualité obligatoire + archivage PDF.

Dans l’onglet : Validé par (Qualité) obligatoire avant Libération ☑.

Règles d’escalade & décisions rapides

Quand stopper le démarrage

- 1 NC majeure sur CCP/CTQ.

- 2 NC consécutives sur la même caractéristique.

- Paramètre Hors tolérance non tenable après 1 ajustement.

- Utilités hors fenêtre > 1 min.

Plan d’échantillonnage escaladé

- Si 1 NC mineure : re-mesurer n=5.

- Si 2e NC mineure : arrêt, action, reprise par série n=10.

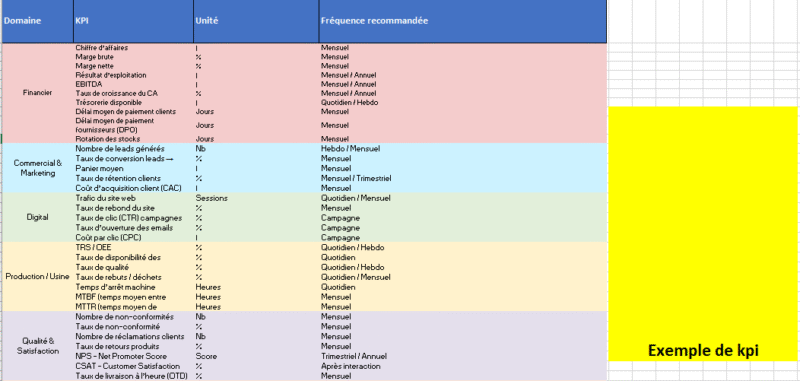

KPI « cas particuliers »

- % démarrages OK du 1er coup par famille.

- Temps de stabilisation médian par cas.

- NC par 1000 pièces en 1ʳᵉ heure.

- Actions en retard liées aux cas particuliers.

Comment paramétrer l’onglet pour ces cas

- Type : utilisez « Pré-démarrage » pour line clearance, allergènes, utilités; « Paramètre process » pour fenêtres tenables; « Essai process » pour scrap palier/TRS/temps; « Qualité » pour poids, scellage, lecture codes; « Libération » pour GO final.

- Tolérances asymétriques : renseignez Tol − et Tol + différemment si nécessaire (ex. +10/−2 °C).

- Preuves : joignez photo/capture/log (CIP/SIP, vision, enregistreur).

- Actions : toujours Responsable + Échéance (la cellule se colore si en retard).