Méthode ABC (Activity-Based Costing) : Modèle Excel Automatisé

Recommandés

La méthode ABC (Activity-Based Costing) est une technique de calcul des coûts qui permet de répartir les coûts indirects en fonction des activités spécifiques de l’entreprise. Contrairement à la méthode traditionnelle, qui répartit les coûts indirects sur la base de critères généraux (comme le volume de production), la méthode ABC associe chaque coût à une activité réelle. Cette approche améliore la précision de l’allocation des coûts aux produits ou services.

Étapes de la Méthode ABC

- Identification des Activités :

Les activités sont des tâches spécifiques effectuées dans le cadre de la production ou de la prestation de services. Exemples d’activités : gestion des commandes, assemblage, contrôle qualité, etc. - Identification des Inducteurs de Coûts (Cost Drivers) :

Chaque activité est liée à un inducteur de coût, c’est-à-dire un facteur qui entraîne la consommation de ressources. Exemples d’inducteurs de coûts : nombre d’heures de machine, nombre de commandes, nombre de produits traités. - Calcul des Taux de Coût d’Activité :

Le taux de coût d’activité est calculé pour chaque activité en divisant le coût total de l’activité par le nombre d’unités de l’inducteur de coût.

Répartition des Coûts aux Produits ou Services :

Les coûts des activités sont ensuite répartis entre les produits ou services selon leur consommation de ressources.

Formules de la Méthode ABC

Voici un exemple de répartition des coûts en utilisant la méthode ABC pour deux produits A et B.

Étape 1 : Identification des Activités et des Coûts Totaux

activites:

gestion_commandes:

cout_total: 5000

inducteur_cout: "nombre_commandes"

nombre_unites: 100 # Nombre total de commandes

assemblage:

cout_total: 20000

inducteur_cout: "heures_machine"

nombre_unites: 1000 # Nombre total d'heures machine

controle_qualite:

cout_total: 8000

inducteur_cout: "nombre_controles"

nombre_unites: 200 # Nombre total de contrôlesÉtape 2 : Calcul des Taux de Coût d’Activité

taux_activites:

gestion_commandes: !expr "activites.gestion_commandes.cout_total / activites.gestion_commandes.nombre_unites"

assemblage: !expr "activites.assemblage.cout_total / activites.assemblage.nombre_unites"

controle_qualite: !expr "activites.controle_qualite.cout_total / activites.controle_qualite.nombre_unites"- Taux de gestion des commandes = 5 000 € / 100 commandes = 50 €/commande

- Taux d’assemblage = 20 000 € / 1 000 heures machine = 20 €/heure

- Taux de contrôle qualité = 8 000 € / 200 contrôles = 40 €/contrôle

Étape 3 : Répartition des Coûts sur les Produits

Supposons que les produits A et B consomment les activités suivantes :

- Produit A :

- 30 commandes, 400 heures machine, 80 contrôles qualité.

- Produit B :

- 70 commandes, 600 heures machine, 120 contrôles qualité.

produits:

A:

gestion_commandes: 30 # 30 commandes

assemblage: 400 # 400 heures machine

controle_qualite: 80 # 80 contrôles qualité

cout_total: !expr "taux_activites.gestion_commandes * produits.A.gestion_commandes + taux_activites.assemblage * produits.A.assemblage + taux_activites.controle_qualite * produits.A.controle_qualite"

B:

gestion_commandes: 70 # 70 commandes

assemblage: 600 # 600 heures machine

controle_qualite: 120 # 120 contrôles qualité

cout_total: !expr "taux_activites.gestion_commandes * produits.B.gestion_commandes + taux_activites.assemblage * produits.B.assemblage + taux_activites.controle_qualite * produits.B.controle_qualite"Étape 4 : Calcul des Coûts Totaux par Produit

- Produit A :

- Coût de gestion des commandes = 50 €/commande × 30 commandes = 1 500 €

- Coût d’assemblage = 20 €/heure × 400 heures = 8 000 €

- Coût de contrôle qualité = 40 €/contrôle × 80 contrôles = 3 200 €

- Coût total du produit A = 1 500 € + 8 000 € + 3 200 € = 12 700 €

- Produit B :

- Coût de gestion des commandes = 50 €/commande × 70 commandes = 3 500 €

- Coût d’assemblage = 20 €/heure × 600 heures = 12 000 €

- Coût de contrôle qualité = 40 €/contrôle × 120 contrôles = 4 800 €

- Coût total du produit B = 3 500 € + 12 000 € + 4 800 € = 20 300 €

La méthode ABC offre une meilleure précision dans la répartition des coûts en fonction des activités réelles. Grâce à cette méthode, les coûts indirects sont attribués de manière plus juste, ce qui permet de mieux comprendre la rentabilité des produits ou services.

Description de l’ABC Costing Model

L’ABC Costing Model (Activity-Based Costing) est un modèle permettant de calculer les coûts de production ou d’opérations en fonction des activités spécifiques et de leurs coûts associés. Ce modèle utilise le concept de répartition des coûts en fonction des unités d’œuvre, comme le nombre d’heures de travail ou d’inspection, et permet ainsi d’identifier avec précision les coûts unitaires de production.

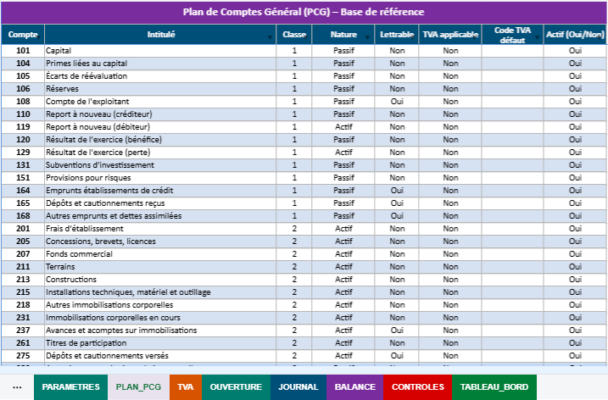

Le modèle contient les colonnes suivantes :

- Activity (Activité) : La tâche ou l’opération spécifique liée au processus de production ou d’inspection.

- Cost Driver (Inducteur de Coût) : Le facteur déclencheur du coût, qui peut être des heures de travail, des unités produites, des heures d’inspection, etc.

- Total Cost (Coût Total) : Le coût total associé à l’activité.

- Cost Driver Units (Unités de l’Inducteur de Coût) : Le nombre total d’unités pour l’inducteur de coût (par exemple, nombre d’heures ou d’unités produites).

- Cost per Unit (Coût par Unité) : Le coût par unité, calculé automatiquement par le modèle à l’aide de la formule :

Total Cost / Cost Driver Units.

Guide d’Utilisation

Entrée des Données :

- Complétez les colonnes « Activity », « Cost Driver », « Total Cost », et « Cost Driver Units ».

- Par exemple, si une activité est « Assembly », l’inducteur de coût peut être « Labor Hours », avec un coût total de 5000€ et 200 heures de travail.

Calcul Automatique :

- Le modèle calculera automatiquement le Cost per Unit (Coût par Unité) en divisant le « Total Cost » par les « Cost Driver Units ». Si les unités de l’inducteur de coût sont nulles (0), le coût par unité sera automatiquement défini à 0 pour éviter les erreurs de division.

Ajout d’Activités :

- Vous pouvez ajouter autant d’activités que nécessaire. Chaque ligne supplémentaire suivra les mêmes calculs automatisés. Assurez-vous de remplir les colonnes obligatoires pour que les formules fonctionnent correctement.

Résultats :

- Consultez la colonne Cost per Unit pour voir le coût de chaque activité par unité d’inducteur de coût.

Exemple d’Utilisation

| Activity | Cost Driver | Total Cost | Cost Driver Units | Cost per Unit |

|---|---|---|---|---|

| Assembly | Labor Hours | 5000 | 200 | 25.00 |

| Packaging | Units Packaged | 3000 | 150 | 20.00 |

| Quality Control | Inspection Hours | 2000 | 100 | 20.00 |

Avantages

- Précision des coûts : Le modèle permet de calculer précisément les coûts unitaires en fonction des activités.

- Automatisation : Les formules intégrées automatisent les calculs, réduisant les erreurs manuelles.

- Facilité d’utilisation : Il suffit de remplir les informations et les calculs se font automatiquement.

Exemple d’Application du Modèle ABC (Activity-Based Costing)

Supposons que vous gérez une entreprise de fabrication de meubles, et vous souhaitez calculer les coûts liés à trois activités principales : l’assemblage des meubles, l’emballage des produits, et le contrôle qualité. En utilisant le modèle de calcul ABC, vous pouvez identifier combien chaque activité coûte par unité produite. Voici un exemple concret d’application.

Contexte :

- Entreprise : Fabrication de meubles

- Activités :

- Assemblage : Activité de montage des meubles.

- Emballage : Mise sous emballage des meubles fabriqués.

- Contrôle Qualité : Inspection des produits avant l’expédition.

Étapes de Calcul avec le Modèle ABC :

Collecte des Données :

- Assemblage : Coût total de 10 000 € pour l’activité « Assemblage », mesuré en « Heures de travail ». Il a fallu 500 heures pour terminer l’assemblage de tous les meubles.

- Emballage : Coût total de 3 000 € pour l’activité « Emballage », mesuré en « Unités emballées ». 1 500 unités ont été emballées.

- Contrôle Qualité : Coût total de 2 000 € pour l’activité « Contrôle Qualité », mesuré en « Heures d’inspection ». 100 heures d’inspection ont été nécessaires.

Utilisation du Modèle : Entrez ces données dans le modèle.

| Activity | Cost Driver | Total Cost | Cost Driver Units | Cost per Unit (calculé) |

|---|---|---|---|---|

| Assemblage | Heures de travail | 10 000 € | 500 | 20,00 € |

| Emballage | Unités emballées | 3 000 € | 1 500 | 2,00 € |

| Contrôle Qualité | Heures d’inspection | 2 000 € | 100 | 20,00 € |

Résultat :

- Assemblage : Le coût par heure de travail pour l’assemblage est de 20,00 €.

- Emballage : Le coût par unité emballée est de 2,00 €.

- Contrôle Qualité : Le coût par heure d’inspection est de 20,00 €.

Analyse :

Grâce au modèle ABC, vous savez maintenant que :

- Pour chaque meuble assemblé, vous devez prévoir un coût de 20 € par heure de travail.

- Chaque meuble emballé coûte 2 € par unité en termes d’emballage.

- Le contrôle qualité coûte 20 € par heure d’inspection.

Utilité dans la Prise de Décision :

- Avec ces informations, vous pouvez ajuster vos prix pour inclure ces coûts, améliorer l’efficacité de vos processus, et éventuellement identifier des activités où vous pourriez réduire les coûts. Par exemple, vous pourriez explorer des moyens de réduire le nombre d’heures de travail pour l’assemblage ou augmenter l’efficacité de l’emballage pour diminuer le coût unitaire.

Ce modèle ABC vous permet donc d’analyser précisément où vos ressources sont dépensées, et de prendre des décisions éclairées pour optimiser vos processus opérationnels et financiers.