QCM Corrigé : Réduction des Coûts de Maintenance et Gestion des Pièces de Rechange

Recommandés

Réduire les coûts de maintenance est essentiel pour améliorer la rentabilité tout en maintenant la performance des équipements.

1. Quel type de maintenance permet de réduire les coûts en intervenant avant qu’une panne ne survienne ?

- A) Maintenance corrective

- B) Maintenance conditionnelle

- C) Maintenance préventive

- D) Maintenance prédictive

Réponse : C) Maintenance préventive

La maintenance préventive consiste à planifier des interventions régulières avant qu’une panne ne survienne, ce qui permet de réduire les coûts liés aux réparations d’urgence.

2. Quelle stratégie permet de réduire les coûts en ajustant les interventions en fonction des données en temps réel ?

- A) Maintenance préventive

- B) Maintenance corrective

- C) Maintenance conditionnelle

- D) Maintenance systématique

Réponse : C) Maintenance conditionnelle

La maintenance conditionnelle repose sur l’analyse des données des capteurs pour intervenir uniquement lorsque des anomalies sont détectées.

3. Quel est l’avantage principal de la maintenance prédictive ?

- A) Prévoir les pannes avant qu’elles ne surviennent

- B) Réduire le coût de la main-d’œuvre

- C) Remplacer les pièces selon un calendrier fixe

- D) Ne pas utiliser de capteurs

Réponse : A) Prévoir les pannes avant qu’elles ne surviennent

La maintenance prédictive analyse les données pour anticiper les pannes, permettant d’intervenir avant que l’équipement ne tombe en panne.

4. Quel KPI est utilisé pour mesurer le temps moyen entre deux pannes ?

- A) MTBF (Mean Time Between Failures)

- B) MTTR (Mean Time To Repair)

- C) Taux de rotation des pièces

- D) Coût total de maintenance

Réponse : A) MTBF (Mean Time Between Failures)

Le MTBF est un indicateur clé pour mesurer la fiabilité des équipements et le temps moyen entre deux pannes.

5. Comment réduire le stock de pièces sans risquer de manquer de pièces critiques ?

- A) Augmenter les achats en gros

- B) Utiliser la méthode Juste à Temps (JAT)

- C) Ignorer les pièces non critiques

- D) Commander uniquement après une panne

Réponse : B) Utiliser la méthode Juste à Temps (JAT)

La méthode JAT permet de minimiser les stocks en commandant les pièces juste avant qu’elles ne soient nécessaires, tout en évitant les ruptures.

6. Quelle est l’une des meilleures façons de gérer les pièces critiques pour les équipements importants ?

- A) Stocker une grande quantité de toutes les pièces

- B) Avoir des contrats de réapprovisionnement rapide avec les fournisseurs

- C) Acheter des pièces uniquement en cas de panne

- D) Standardiser toutes les pièces

Réponse : B) Avoir des contrats de réapprovisionnement rapide avec les fournisseurs

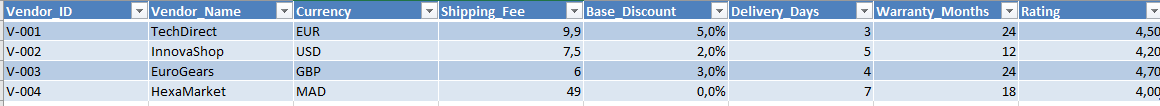

Travailler avec des fournisseurs pour des délais de réapprovisionnement rapides permet de garantir que les pièces critiques seront disponibles en cas de besoin sans stocker en excès.

7. Quel outil peut aider à automatiser la gestion des pièces de rechange et des stocks ?

- A) ERP (Enterprise Resource Planning)

- B) CRM (Customer Relationship Management)

- C) GMAO (Gestion de Maintenance Assistée par Ordinateur)

- D) Tableur Excel

Réponse : C) GMAO (Gestion de Maintenance Assistée par Ordinateur)

Un GMAO centralise la gestion des pièces, surveille les niveaux de stock, et automatise les alertes de réapprovisionnement, rendant la gestion des pièces plus efficace.

8. Pourquoi est-il important de standardiser les pièces de rechange entre différents équipements ?

- A) Réduire le nombre de références à stocker

- B) Améliorer la qualité des pièces

- C) Augmenter les coûts de maintenance

- D) Faciliter l’achat de pièces en gros

Réponse : A) Réduire le nombre de références à stocker

La standardisation permet d’utiliser les mêmes pièces pour différents équipements, ce qui réduit le besoin de stocker des pièces spécifiques et facilite la gestion du stock.

9. Comment la maintenance prédictive aide-t-elle à optimiser la gestion des pièces de rechange ?

- A) En remplaçant les pièces en fonction d’un calendrier fixe

- B) En identifiant les pièces qui s’usent avant qu’elles ne tombent en panne

- C) En évitant l’utilisation de capteurs

- D) En réduisant les achats de pièces de rechange

Réponse : B) En identifiant les pièces qui s’usent avant qu’elles ne tombent en panne

La maintenance prédictive permet de remplacer les pièces avant qu’elles ne tombent en panne, ce qui optimise la gestion des pièces de rechange en évitant les pannes imprévues.

10. Quel KPI est important pour évaluer l’efficacité de la gestion des pièces de rechange ?

- A) Taux de rotation des pièces

- B) MTBF

- C) Coût des équipements

- D) Taux de pannes d’équipements

Réponse : A) Taux de rotation des pièces

Le taux de rotation des pièces mesure la fréquence à laquelle les pièces de rechange sont utilisées, permettant d’évaluer l’efficacité de la gestion des stocks.

Ce QCM maintenance corrigé couvre les concepts essentiels de la réduction des coûts de maintenance et de la gestion des pièces de rechange, avec un accent particulier sur la maintenance préventive, conditionnelle et prédictive, ainsi que sur l’optimisation des stocks.

💡 Voici des stratégies clés pour réduire les coûts de maintenance sans compromettre la fiabilité et la sécurité des opérations :

1. Implémenter une Maintenance Préventive

Principe :

La maintenance préventive consiste à intervenir avant qu’une panne ne survienne, selon un calendrier régulier, plutôt qu’après une défaillance.

Avantages :

- Réduction des pannes imprévues : Planifier des interventions régulières permet de détecter et de corriger les défauts mineurs avant qu’ils ne causent des pannes majeures.

- Prolongation de la durée de vie des équipements : Les inspections régulières et le remplacement des pièces usées préviennent l’usure prématurée.

Actions :

- Établir un calendrier de maintenance basé sur les recommandations des fabricants et l’utilisation réelle des équipements.

- Prioriser les équipements critiques pour une maintenance plus fréquente.

2. Adopter la Maintenance Conditionnelle

Principe :

La maintenance conditionnelle repose sur l’état réel des équipements, mesuré par des capteurs, pour intervenir uniquement lorsque cela est nécessaire.

Avantages :

- Réduction des coûts inutiles : L’équipement est maintenu uniquement lorsque les données montrent des signes d’usure ou de défaillance imminente.

- Optimisation des ressources : Les techniciens interviennent de manière plus ciblée, réduisant les temps d’arrêt et les interventions superflues.

Actions :

- Installer des capteurs IoT pour surveiller en temps réel les paramètres critiques comme les vibrations, la température, et la pression.

- Utiliser un système de gestion de maintenance assistée par ordinateur (GMAO) pour centraliser les données et déclencher des interventions automatiques.

3. Utiliser la Maintenance Prédictive

Principe :

La maintenance prédictive utilise des technologies avancées comme l’intelligence artificielle et le machine learning pour analyser les données et prévoir les pannes avant qu’elles ne surviennent.

Avantages :

- Prévision des pannes : Permet d’intervenir avant même que les premiers signes de défaillance ne se manifestent.

- Éviter les arrêts de production imprévus : Les réparations sont planifiées en fonction de prédictions basées sur des données précises.

Actions :

- Implémenter des algorithmes de machine learning pour analyser les données historiques et prédire les pannes.

- Utiliser des plateformes d’analyse comme IBM Watson IoT ou Google Cloud Predictive Maintenance pour optimiser les calendriers d’intervention.

4. Améliorer la Formation des Techniciens

Principe :

Des techniciens bien formés peuvent détecter les problèmes rapidement et effectuer des interventions plus efficaces.

Avantages :

- Réduction des erreurs humaines : Les techniciens formés aux nouvelles technologies et aux meilleures pratiques sont plus aptes à identifier les problèmes avant qu’ils ne deviennent critiques.

- Amélioration de l’efficacité des interventions : Des techniciens compétents peuvent réparer les équipements plus rapidement et plus efficacement, réduisant ainsi les temps d’arrêt.

Actions :

- Mettre en place des programmes de formation continue pour les techniciens, notamment sur les nouvelles technologies comme l’IoT et les logiciels de GMAO.

- Former les équipes à la lecture des données issues des capteurs pour anticiper les pannes.

5. Optimiser la Gestion des Pièces de Rechange

Principe :

La gestion des stocks de pièces de rechange peut générer des économies en évitant la sur-accumulation de pièces inutiles tout en garantissant la disponibilité des pièces critiques.

Avantages :

- Réduction des coûts d’inventaire : En optimisant le stock, on évite les coûts liés aux surplus inutiles.

- Diminution des temps d’arrêt : Avoir les pièces critiques en stock permet d’intervenir rapidement en cas de panne, réduisant les temps d’arrêt.

Actions :

- Utiliser un système de gestion des stocks pour suivre les pièces de rechange critiques.

- Analyser les données d’utilisation des pièces pour ajuster les niveaux de stock en fonction des besoins réels.

- Réduire les délais de livraison en travaillant avec des fournisseurs locaux ou ayant des délais de réapprovisionnement rapides.

6. Planification Optimisée des Interventions

Principe :

Optimiser la planification des interventions permet d’éviter les interruptions de production non planifiées et d’allouer efficacement les ressources.

Avantages :

- Réduction des coûts de main-d’œuvre : Les techniciens peuvent être affectés plus efficacement aux interventions prioritaires.

- Minimisation des interruptions de production : Planifier les interventions pendant les périodes d’inactivité ou de faible production pour réduire l’impact.

Actions :

- Utiliser un GMAO pour planifier les interventions de manière intelligente et en fonction des disponibilités des techniciens et des pièces.

- Créer des plannings de maintenance synchronisés avec les périodes de production faible.

7. Automatisation de la Maintenance

Principe :

L’automatisation de certaines tâches de maintenance, telles que la lubrification ou la surveillance, permet de réduire l’intervention humaine et d’optimiser les processus.

Avantages :

- Réduction des coûts opérationnels : Les tâches répétitives comme la lubrification automatique peuvent être effectuées sans intervention humaine.

- Meilleure surveillance : L’automatisation permet une surveillance constante des équipements, réduisant ainsi les coûts liés aux inspections manuelles.

Actions :

- Installer des systèmes de lubrification automatique sur les équipements critiques.

- Utiliser des capteurs connectés pour automatiser la surveillance de l’état des équipements.

8. Suivi et Analyse des KPI de Maintenance

Principe :

Suivre les indicateurs clés de performance (KPI) permet d’identifier les inefficacités dans le processus de maintenance et de corriger les stratégies en conséquence.

Avantages :

- Identification des zones à optimiser : Les KPI permettent de cibler les domaines où les coûts peuvent être réduits.

- Amélioration continue : L’analyse des KPI aide à ajuster les plannings et les méthodes de maintenance pour une plus grande efficacité.

KPI à suivre :

- MTBF (Mean Time Between Failures) : Temps moyen entre les pannes.

- MTTR (Mean Time To Repair) : Temps moyen de réparation après une panne.

- Coût de maintenance par équipement.

- Taux de défaillance imprévue.

Actions :

- Utiliser un tableau de bord dans un GMAO pour suivre les KPI de maintenance.

- Analyser les données historiques pour ajuster les stratégies de maintenance en conséquence.

9. Externalisation des Tâches de Maintenance

Principe :

Externaliser certaines tâches de maintenance à des prestataires spécialisés peut permettre de réduire les coûts de main-d’œuvre tout en garantissant un service de qualité.

Avantages :

- Réduction des coûts de personnel : Les interventions complexes ou peu fréquentes peuvent être sous-traitées à des spécialistes.

- Expertise externe : Les prestataires externes apportent souvent des compétences spécifiques et des outils avancés.

Actions :

- Identifier les tâches de maintenance qui peuvent être externalisées sans risque pour la production.

- Sélectionner des prestataires de services fiables pour les équipements spécialisés ou complexes.

La réduction des coûts de maintenance repose sur l’optimisation des processus, l’adoption de technologies modernes comme l’IoT et l’IA, et une gestion intelligente des ressources. En combinant une approche préventive, conditionnelle et prédictive, en améliorant la formation des équipes, et en optimisant la gestion des pièces de rechange, il est possible de réaliser des économies significatives tout en maintenant une fiabilité maximale des équipements.