Plan directeur de production : PDP simplifié + checklist quotidienne de production

Recommandés

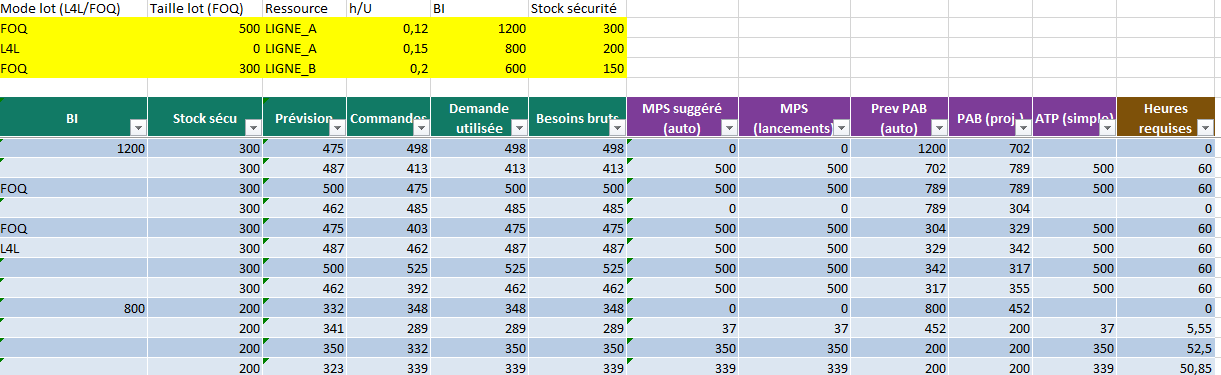

Le PDP simplifié (Master Production Schedule) transforme la demande en lancements hebdomadaires par SKU, tout en vérifiant stock de sécurité et capacité. Couplé à une checklist quotidienne de production, il devient un métronome opérationnel : on décide le lundi, on exécute chaque jour, on corrige en fin de semaine. Vous disposez d’un modèle Excel prêt à l’emploi

1) Le cœur du PDP simplifié (ce qui compte vraiment)

- DTF (Demand Time Fence). Sous n semaines, on suit les commandes ; au-delà, max(Prévision, Commandes).

Effet : réactif près du court terme, stable plus loin. - Demande utilisée → Besoins bruts.

- PAB (stock projeté) = PAB-1 + Lancements – Besoins.

Objectif : PAB ≥ Stock de Sécurité (SS). - Règles de lot

- L4L : lancer le besoin net (souple, plus de réglages).

- FOQ : multiple fixe (moins de réglages, plus de stock).

- MPS suggéré : quantité qui maintient PAB ≥ SS, selon L4L/FOQ.

- ATP (Available-to-Promise) : quantité promisable visible à chaque lancement.

- Mini-RCCP : heures requises vs capacité hebdo par ressource → OK / Surcharge.

Philosophie : moins de paramètres, mieux tenus (SS, lot, h/Unité, capacité) > modèle complexe.

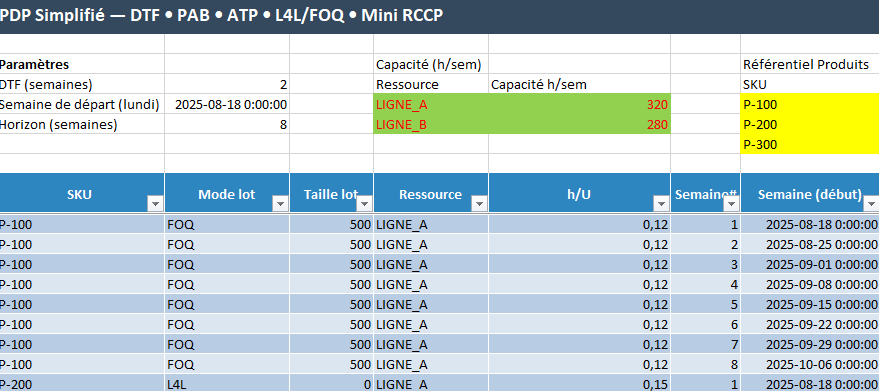

2) Comment utiliser le modèle Excel (PDP_Simplifie.xlsx)

- Renseigner les paramètres (DTF, semaine de départ, horizon).

- Compléter le Référentiel Produits : SKU, mode de lot (L4L/FOQ), taille de lot, ressource, h/U, BI, SS.

- Entrer la demande (Prévision, Commandes).

- Laisser tourner les calculs → MPS suggéré et PAB.

- Ajuster si besoin MPS (lancements) (pics, maintenance, contraintes).

- Vérifier le Mini-RCCP : si >100 %, re-séquencer, changer de ressource, ou adapter les lots.

- Publier les OF du jour (ou exporter un CSV si nécessaire).

3) Cadence de pilotage (hebdo ↔ quotidien)

- Hebdo (PDP) : figer les lancements, valider capacité, publier les OF de la semaine.

- Quotidien (atelier) : démarrage standard, suivi des écarts, actions immédiates, mise à jour des preuves.

- Fin de semaine : revue écarts & causes → ajuster SS, tailles de lot, h/Unité, capacité.

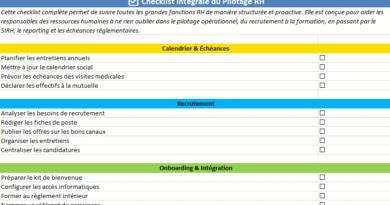

4) Checklist quotidienne de production (prête à copier)

But : sécuriser le démarrage, tenir le plan jour, capturer les écarts exploitables par le PDP.

A) Sécurité & conformité (avant lancement)

- ☐ EPC/EPI disponibles, conformes, en place (rideaux, carters, marquage).

- ☐ Plans de contrôle et étalonnages valides ; documents au poste.

- ☐ Permis / dérogations en cours (si travaux, chimie, ATEX…).

B) Démarrage ligne (5–10 min)

- ☐ Paramètres process au standard (temp., couple, vitesses, recettes).

- ☐ Matières kittées, numéros de lot/série scannés.

- ☐ OF du jour affichés (quantités, priorités, versions BOM/Gamme).

- ☐ Essais de sécurité (interverrouillage, arrêt, vision) passés.

C) Tenue du plan (pendant poste)

- ☐ Avancement vs plan (OF1/OF2/OF3) à T+2h / T+4h.

- ☐ Écarts qualité (IPQC, SPC) traités : containment + traçabilité.

- ☐ Arrêts & micro-arrêts notés (code cause standard).

- ☐ Consommations réelles cohérentes (pas de dérives > x %).

- ☐ Maintenance autonome (CILT) réalisée (points critiques).

D) Changements de série / réglage

- ☐ SMED respecté (outillage prêt, purge/flush OK).

- ☐ Premier-de-série accepté (critères & signature).

E) Fin de poste / handover

- ☐ Quantités (Bonnes / Rebuts / Retouches) déclarées.

- ☐ Prochain lot préparé (matières, programmes, étiquettes).

- ☐ Anomalies ouvertes consignées (responsable + échéance).

- ☐ Nettoyage / rangement (5S) validé, zone safe.

Codes couleur suggérés (impression A4 ou onglet Excel)

- Vert : conforme / dans le plan.

- Ambre : écart mineur, action courte.

- Rouge : écart majeur, GO/NO-GO (prévenir supervision).

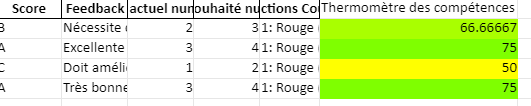

5) KPIs de poche (à suivre au quotidien)

- Adhérence plan jour = OF livrés à l’heure / OF planifiés.

- Ruptures évitées = % journées avec PAB J+1 ≥ SS.

- Taux de surcharge = % semaines/ressources > 100 %.

- Scrap % / FPY sur les OF du jour.

- Temps de changement (réel vs standard).

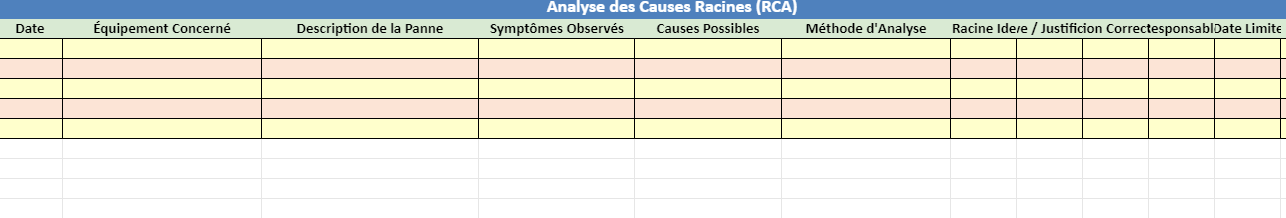

6) Boucle d’amélioration (du terrain vers le PDP)

- Écarts récurrents de consommation → revoir BOM/h/Unité.

- Rebuts récurrents → CAPA + ajustement SS temporaire.

- Surcharges fréquentes → ressource secondaire, heures sup., ou FOQ plus grand.

- Chocs de demande → ajuster DTF/PTF, lisser (heijunka simple).

7) Mise en œuvre en 7 jours

- J1–J2 : paramétrer le modèle, nettoyer le référentiel.

- J3 : former chefs d’équipe sur PDP + checklist.

- J4 : pilote sur 1 ligne, 1 semaine d’horizon.

- J5 : publier OF du jour, tenir la checklist.

- J6 : revue écarts → corrections rapides (lots, SS, h/U).

- J7 : standardiser (couleurs, seuils, rituels).

1) Demande utilisée (DTF)

Idée : près du court terme (≤ DTF), on suit les commandes ; au-delà, on prend max(Prévision, Commandes).

- Formule (ligne r) :

Lr = SI(Fr ≤ $B$4 ; Kr ; MAX(Jr ; Kr))

(où $B$4 = DTF en semaines) - En clair : si la semaine est dans la fenêtre DTF → Commandes ; sinon → le plus grand entre Prévision et Commandes.

2) Besoins bruts

- Définition : égal à la Demande utilisée.

- Formule :

Mr = Lr.

3) Stock projeté – PAB

On a besoin d’un stock de départ (BI) et d’un stock projeté (PAB) mis à jour chaque semaine.

- Prev PAB (auto) — stock disponible juste avant de consommer la semaine r :

- Si 1ʳᵉ ligne de ce SKU → prendre BI (H).

- Sinon → PAB de la ligne précédente de ce SKU (Q r-1).

- Formule :

Pr = SI(Ar <> A(r−1) ; Hr ; Q(r−1)).

- PAB (proj.) — stock après lancements et consommations :

- Formule :

Qr = Pr + Or − Mr.

- Formule :

- En clair : PAB = stock avant semaine + lancements MPS − besoins de la semaine.

4) MPS suggéré (auto)

Objectif : choisir une quantité de lancement qui maintient Qr ≥ Stock sécu (I).

- Besoin net de remise à niveau avant arrondi :

BesoinNet = MAX(0 ; Ir − (Pr − Mr))

(si le stock après consommation tomberait sous SS, on remonte) - Règle de lot :

- L4L (Lot-pour-Lot) :

Nr = MAX(0 ; Ir − (Pr − Mr)) - FOQ (lot fixe) : arrondir au multiple de C (sans CEILING) :

Nr = ENT( (BesoinNet + Cr − 1) / Cr ) × Cr

Formule Excel complète :Nr = SI(Br="L4L" ; MAX(0 ; Ir - (Pr - Mr)) ; SI(Br="FOQ" ; SI(Cr>0 ; ENT((MAX(0 ; Ir - (Pr - Mr)) + Cr - 1)/Cr)*Cr ; 0) ; 0))

- L4L (Lot-pour-Lot) :

- MPS (lancements) — valeur pilotable par l’utilisateur :

Or = Nr(par défaut, copiée depuis le suggéré, mais modifiable).

5) ATP (Available-to-Promise) — version simple

- Idée : quantité promisable quand il y a un lancement cette semaine.

- Formule :

Rr = SI(Or>0 ; Or ; "").

(Version simplifiée pour lecture rapide. Une version “complète” cumule les commandes jusqu’au prochain lancement.)

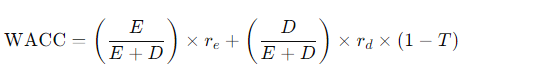

6) Heures requises & mini-RCCP

- Heures requises (ligne r) :

Sr = Or × Er(lancements × heures standard par unité) - RCCP hebdo (en bas de feuille) :

Par Semaine# × Ressource :- Heures requises :

=SOMME.SI.ENS(PDP_Table[Heures requises] ; PDP_Table[Semaine#] ; A.. ; PDP_Table[Ressource] ; B..) - Capacité :

=INDEX($E$5:$E$6 ; EQUIV(Ressource ; $D$5:$D$6 ; 0)) - Charge % :

=SI(Capacité=0 ; "" ; ARRONDI(100*Heures/Capacité ; 1)) - Statut :

=SI(Charge%>100 ; "Surcharge" ; "OK")

- Heures requises :

7) Exemple chiffré (une ligne de lecture)

Supposons à la semaine F=3 pour SKU P-100 :

- BI H=1 200, SS I=300, Mode=FOQ, Lot C=500, h/U E=0,12 h,

- Prévision J=520, Commandes K=480, DTF=2 semaines → on est au-delà du DTF.

- Demande utilisée L =

MAX(J ; K)=MAX(520 ; 480)= 520. - Besoins M = 520.

- Prev PAB P : si c’est la 1ʳᵉ ligne du SKU → BI=1 200, sinon Q précédent.

Disons P=1 200. - Besoin net =

MAX(0 ; SS − (P − M)) = MAX(0 ; 300 − (1 200 − 520)) = MAX(0 ; 300 − 680) = 0.

⇒ On n’a pas besoin de lancer pour tenir SS. - MPS suggéré N (FOQ) : besoin net=0 ⇒ 0.

- MPS (lancements) O = 0 (ou ajusté si vous décidez de produire quand même).

- PAB Q =

P + O − M = 1 200 + 0 − 520 = 680(≥ SS 300, c’est OK). - ATP R =

""(pas de lancement). - Heures S =

O × E = 0 × 0,12 = 0.

8) Contrôles rapides (qualité de calcul)

- Tout à 0 ? Vérifier saisies numériques en J/K (pas de texte), et que les SKUs du tableau PDP existent bien dans le Référentiel Produits.

- PAB incohérent ? Regarder Prev PAB : c’est BI sur la 1ʳᵉ ligne du SKU, Q précédent sinon.

- FOQ qui n’arrondit pas ? Contrôler C (taille de lot) > 0 ; la formule

ENT((BesoinNet + C − 1)/C)*Cremonte bien au multiple supérieur. - RCCP vide ? Vérifier que Ressource est identique (même libellé) entre PDP et le petit tableau de capacité D5:E6.

Résumé “mémo”

- L =

SI(F ≤ DTF ; K ; MAX(J ; K)) - M =

L - P =

SI(chgt de SKU ; H ; Q(-1)) - N (L4L) =

MAX(0 ; I − (P − M)) - N (FOQ) =

ENT((MAX(0 ; I − (P − M)) + C − 1)/C)*C - O =

N(modifiable) - Q =

P + O − M - R =

SI(O>0 ; O ; "") - S =

O × E

—

Votre premier Plan Directeur de Production en 1 seule feuille (clair & pas à pas)

1) À quoi sert ce fichier ?

Ce classeur vous aide à passer de la demande (prévisions & commandes) à un plan de fabrication hebdomadaire simple et tenable : quantités à lancer par produit (SKU), stock projeté suffisant et charge compatible avec la capacité de vos lignes.

Tout est regroupé sur une seule feuille pour que ce soit facile à comprendre, même si vous débutez.

2) Ce que vous verrez à l’écran (4 zones)

- Paramètres (en haut à gauche)

- DTF (semaines) : fenêtre proche où l’on suit les commandes réelles.

- Semaine de départ et Horizon : point de départ et nombre de semaines planifiées.

- Capacité (h/sem)

- Vos ressources (ex. LIGNE_A, LIGNE_B) et leur capacité hebdomadaire en heures.

- Référentiel Produits

- SKU, Mode de lot (L4L ou FOQ) avec liste déroulante, Taille de lot (si FOQ), Ressource, Heures par unité (h/U), Stock initial (BI), Stock de sécurité (SS).

- Tableau PDP (le cœur)

- Par SKU et semaine : votre demande, la proposition de lancement, le stock projeté et les heures requises.

- Mini-RCCP (en bas)

- Heures requises par semaine et par ressource vs capacité → statut OK / Surcharge.

3) Ce que vous devez remplir (et où cliquer)

- Paramètres :

DTF (semaines)→ mettez 1, 2 ou 3 selon votre besoin de réactivité.Semaine de départetHorizon→ par défaut, déjà renseignés.

- Capacité (h/sem) :

- Renseignez vos lignes/ateliers et leurs heures disponibles.

- Référentiel Produits :

- Pour chaque SKU, choisissez L4L (lot pour lot) ou FOQ (lot fixe), indiquez la Taille de lot (si FOQ), la Ressource (liste), h/U, BI et SS.

- Tableau PDP :

- Remplacez/complétez Prévision et Commandes (colonne J et K).

- La colonne O – MPS (lancements) prend par défaut la proposition automatique, mais vous pouvez la modifier si besoin (contraintes, maintenance, etc.).

Les en-têtes des colonnes sont colorés pour repérer facilement :

Demande (bleu) • Calculs de besoins & MPS (vert) • Stock/ATP (violet) • Heures (brun).

4) Ce que le fichier calcule pour vous (sans jargon)

- Demande utilisée (col. L) :

- Si la semaine ≤ DTF → Commandes

- Sinon → max(Prévision, Commandes)

- Besoins (col. M) = Demande utilisée

- MPS suggéré (col. N) : quantité à lancer pour rester au-dessus du stock de sécurité

- L4L : besoin net exact

- FOQ : arrondi au multiple de la Taille de lot

- PAB – Stock projeté (col. Q) : stock avant semaine + lancements − besoins

- ATP (simple) (col. R) : quantité promissible quand on lance cette semaine

- Heures requises (col. S) : lancements × h/U

- Mini-RCCP : additionne les heures par Semaine# × Ressource et compare à la capacité

5) Mode d’emploi en 7 étapes (10 minutes)

- Mettez à jour la capacité (noms des lignes et heures/sem).

- Complétez le référentiel SKU (mode de lot, taille, ressource, h/U, BI, SS).

- Saisissez la demande (Prévision & Commandes) dans le tableau PDP.

- Lisez la proposition dans MPS suggéré (N).

- Validez/ajustez les lancements (O) si nécessaire.

- Vérifiez le PAB (Q) : il doit rester ≥ Stock de sécurité (I).

- Regardez le Mini-RCCP : si Surcharge, ajustez lot/lancements/ressource.

6) Exemple ultra simple (1 lecture de ligne)

SKU P-100, semaine 3 :

- Prévision 520, Commandes 480, DTF = 2 → on est au-delà du DTF ⇒ Demande utilisée = 520.

- Stock de sécurité 300, Prev PAB = 1 200 ⇒ pas besoin de lancer (on reste > SS).

- MPS suggéré = 0, PAB = 1 200 − 520 = 680 (OK).

- Heures requises = 0.

7) Personnaliser sans « casser » les calculs

- Vous pouvez écrire librement dans : DTF, Capacités, Référentiel, Prévision, Commandes, MPS (lancements).

- Évitez de supprimer les en-têtes colorés et les formules des colonnes de calcul (L→S).

- Besoin d’autres ressources/semaines ? Ajoutez des lignes en respectant les titres ; les calculs suivront.

8) Problèmes fréquents (et solutions)

- “Tout reste à 0” : vérifiez que Prévision/Commandes sont bien des nombres (pas du texte).

- FOQ n’arrondit pas : assurez-vous que Taille de lot > 0 et que le Mode = FOQ pour le SKU.

- RCCP vide : la Ressource du PDP doit correspondre exactement au nom dans le petit tableau Capacité.

- PAB < SS : augmentez le MPS (lancements) ou passez temporairement en FOQ plus grand.

9) Mini-glossaire débutant

- DTF : fenêtre proche où l’on suit les commandes (pas les prévisions).

- SS (Stock de sécurité) : coussin minimum pour éviter la rupture.

- PAB : stock projeté après lancements et consommations.

- L4L : on lance exactement le besoin net.

- FOQ : on lance par multiple fixe (ex. 300, 500, …).

- ATP : quantité promissible au client quand on lance.

- RCCP : contrôle charge vs capacité (heures) par semaine/ressource.

- BI : stock initial au début de l’horizon.