OEE pour la Production : Modèle Excel Simplifié mais Détaillé

Recommandés

L’OEE (Overall Equipment Effectiveness) est l’indicateur roi des ateliers de Production : il condense en un seul score la Disponibilité, la Performance et la Qualité. Le modèle « one page » que vous avez téléchargé rassemble, sur une feuille A4 imprimable, tout le nécessaire pour mesurer, comprendre et agir : entrées normalisées, cartes KPI colorées, Pareto des pertes et tendance OEE. Voici comment le mettre en œuvre proprement dans votre environnement de Production — sans projet IT, mais avec de la rigueur de terrain.

Le « one-page OEE » met la Production face à l’essentiel : voir vite, comprendre vite, agir vite. Les cartes KPI disent où se situe la perte (Disponibilité/Performance/Qualité), le Pareto dit laquelle attaquer d’abord, la tendance dit si l’effort tient. Avec des définitions claires, des unités cohérentes et un rituel court, vous obtiendrez des gains concrets — et surtout durables.

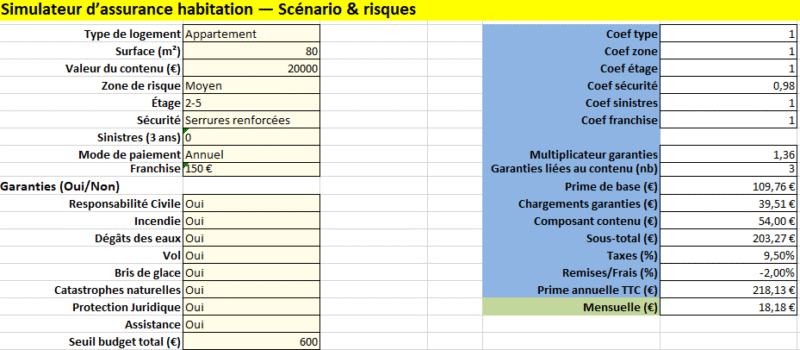

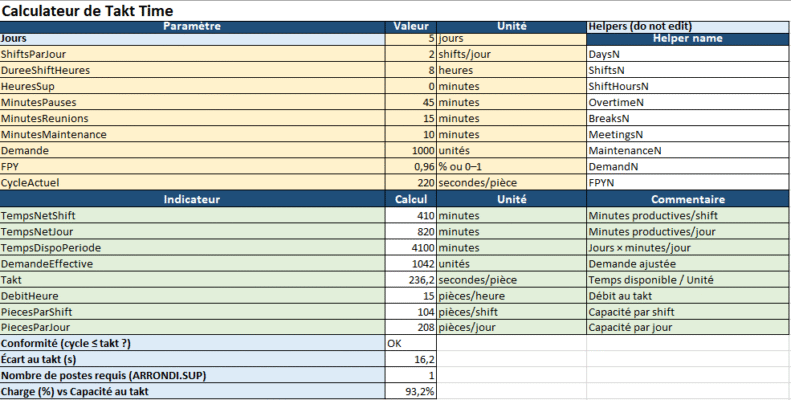

1) Ce que contient le calculateur « one page »

Bloc Entrées (côté gauche)

- Contexte de Production : Date, Ligne, Équipe/Shift, Produit (listes déroulantes modifiables).

- Temps (min) : Longueur de poste, Pauses planifiées, Changement de série planifié, Arrêts non planifiés, Micro-arrêts <5 min.

- Volumes : Cycle idéal (sec/pièce), Total pièces produites, Pièces conformes (les non conformes sont calculées).

Calculs dérivés (au centre)

- PTT (Planned Production Time) = Longueur de poste − Pauses planifiées − Changement série planifié.

- OT (Operating Time) = PTT − Arrêts non planifiés.

- NRT (Net Run Time) = OT − Micro-arrêts.

- Sortie théorique à NRT, vitesse réelle, cycle réel.

KPI cartes (en haut à droite)

- Disponibilité = OT / PTT

- Performance = min(1 ; (Cycle idéal × Pièces totales) / (NRT en secondes))

- Qualité = Pièces conformes / Pièces totales

- OEE = Disponibilité × Performance × Qualité

Cartes colorées avec seuils (RAG) pour aider l’œil à prioriser en réunion de Production.

Indicateurs avancés

- Loading (Chargement) = PTT / Longueur de poste

- OOE = (OT / Longueur de poste) × Performance × Qualité

- TEEP = Loading × OEE

Astuce Production : si vous voulez un TEEP calendaire, définissez la « Longueur » sur 1440 min (24 h) pour 1 jour, ou sur la durée calendrier du périmètre analysé.

Pareto des pertes (bas à droite)

- Saisissez les minutes par cause (arrêts non planifiés, micro-arrêts, changement série, vitesse réduite, qualité, manque matière/opérateur, etc.).

- Le tableau calcule Part % et Cumul % ; le graphique combiné (barres + ligne cumulée) se met à jour automatiquement.

- Objectif en Production : identifier le TOP 3 des pertes qui « font » 80 % du problème.

Mini-tendance OEE (sparkline-like)

- 12 périodes d’historique OEE (modifiables) pour voir si la Production s’améliore durablement.

2) Mode d’emploi en routine de Production

- Avant le shift

- Vérifiez que les durées et définitions sont standardisées (ex. un micro-arrêt < 5 min).

- Remettez à jour les listes (Ligne/Équipe) si l’organisation de la Production évolue.

- Pendant le shift

- Enregistrez arrêts non planifiés et micro-arrêts (en minutes), et les volumes produits.

- Répartissez les pertes dans le Pareto au fil de l’eau (ou fin de poste).

- Après le shift / réunion courte (10–15 min)

- Lisez les cartes KPI, commentez l’écart majeur (A/P/Q).

- Ouvrez le Pareto : focalisez le TOP 3.

- Fixez des actions J+1 (qui ? quoi ? quand ? effet attendu) et reliez-les au problème prioritaire.

3) Formules et unités (référentiel simple et robuste)

- Disponibilité (A) = OT / PTT

PTT = Longueur de poste − (Pauses planifiées + Changement planifié)

OT = PTT − Arrêts non planifiés - Performance (P) = min(1 ; (Cycle idéal × Pièces totales) / (NRT × 60))

NRT = OT − Micro-arrêts (les micro-arrêts dégradent la performance) - Qualité (Q) = Pièces conformes / Pièces totales

- OEE = A × P × Q

- Loading = PTT / Longueur de poste

- OOE = (OT / Longueur de poste) × P × Q

- TEEP = Loading × OEE

Dans beaucoup d’environnements de Production, OEE se lit « à planning constant » (PTT), OOE se rapporte au temps planifié/schedulé, et TEEP au temps calendaire. Le modèle couvre ces trois lectures.

4) Exemple chiffré (issu du fichier)

Production – poste 8 h (480 min)

- Pauses planifiées = 45 min ; Changement planifié = 20 min

- PTT = 480 − (45+20) = 415 min

- Arrêts non planifiés = 35 min → OT = 415 − 35 = 380 min

- Micro-arrêts = 25 min → NRT = 380 − 25 = 355 min

- Cycle idéal = 1,6 s/pièce ; Pièces totales = 15 000 ; Conformes = 14 850

Calculs :

- A = 380 / 415 = 91,6 %

- P = min(1 ; (1,6×15 000)/(355×60)) = min(1 ; 24 000/21 300) = 100 %

- Q = 14 850 / 15 000 = 99,0 %

- OEE = 0,916 × 1 × 0,990 ≈ 90,6 %

- Loading = 415/480 = 86,5 %

- OOE = (380/480)×1×0,990 ≈ 78,4 %

- TEEP = Loading × OEE ≈ 86,5 % × 90,6 % ≈ 78,4 %

Lecture Production : la qualité est excellente et la performance nominale ; l’effort prioritaire est côté Disponibilité (arrêts non planifiés + micro-arrêts au Pareto).

5) Exploiter le Pareto des pertes (80/20 concret)

- Nommez précisément les catégories (évitez « divers »).

- Entrez les minutes par cause (B14:B21) → la part % et le cumul % se recalculent.

- Conservez 8 causes max : la Production n’aime pas la dispersion.

- En réunion, ciblez 3 actions maximum, reliées aux trois causes dominantes.

- Mesurez l’effet dès le poste suivant (micro-arrêts en baisse ? redémarrages plus rapides ?).

Bon réflexe Production : photographiez vos standards (check d’outillage, séquence de redémarrage, contrôle 1ʳᵉ pièce) et liez-les aux causes du Pareto. On remonte la cause racine, on standardise le remède.

6) Lisser la tendance OEE

La mini-courbe OEE (12 périodes) permet de vérifier que vos chantiers ne font pas qu’un « coup d’éclat » :

- Une pente positive durable = routines qui s’installent (bon signe).

- Des dents de scie = variabilité (homogénéisez les pratiques par équipe, formez les remplaçants).

- Une stagnation = KPI trop « global » ; descendez d’un cran (par référence, par équipe, par tranche horaire) pour voir.

7) Gouvernance Production : qui fait quoi ?

- Chef d’équipe : renseigne les pertes, anime la lecture des cartes KPI, assigne les actions J+1.

- Pilote amélioration / Méthodes : fiabilise les données, analyse Pareto, met à jour les standards.

- Qualité : confirme les rebuts, protège le client, suit la vérification d’efficacité.

- Maintenance : traite les arrêts techniques, prépare les poka-yoke et SMED si besoin.

- Responsable de Production : tranche les arbitrages (ressources, créneaux), tient la cadence des rituels.

8) Qualité des données : 6 vérifications rapides

- Longueur de poste = réalité (heures supplémentaires ?).

- Pauses planifiées et changements série : distincts des arrêts non planifiés.

- Micro-arrêts : bien < 5 min (sinon basculer côté « arrêts non planifiés »).

- Cycle idéal validé par l’industrialisation.

- Compteurs pièces (bonnes/non conformes) fiables.

- Minutage des arrêts cohérent (arrondis par 1 min, pas par 10).

9) Cibles et trajectoires (à adapter à votre Production)

- Disponibilité : 95 % (process stables) ; Performance : 98 % ; Qualité : 99,5 %.

- OEE : viser d’abord > 65 %, puis > 85 % sur les familles clés ; figez des gains plutôt que des records ponctuels.

- Trajectoire type : +2 à +5 points d’OEE en 8–12 semaines, si vous tenez un rituel court + Pareto + actions J+1.

10) Passer à l’échelle

- Standardisez la feuille pour toutes les Lignes de Production (listes déroulantes).

- Ajoutez une légende couleurs (vert/ambre/rouge) visible près des KPI.

- Dupliquez l’onglet par référence critique ; centralisez les résultats sur un onglet Synthèse site (même classeur).

- Reliez le modèle au rituel QRQC (stand-up 10–15 min) pour que l’analyse devienne action.

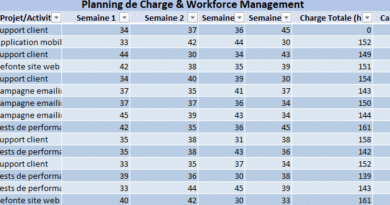

Calculateur OEE — One Page (Avancé) + Pareto & Tendance

Aperçu rapide

Un seul onglet imprimable A4 qui regroupe :

- les entrées de poste (temps & volumes),

- les calculs (PTT, OT, NRT, vitesses),

- 4 cartes KPI (Disponibilité, Performance, Qualité, OEE),

- un Pareto des pertes (barres + courbe cumul),

- une mini‐tendance OEE (line chart “sparkline-like”),

- des listes déroulantes, mises en forme conditionnelles (RAG), et fit-to-one page.

Structure de la feuille (zones et fonctions)

- Titre & horodatage (A1:K1 / J2:K2)

Bandeau bleu profond, titre en gras, date/heure générées automatiquement. - Paramètres & Données d’entrée (A3:K3 puis A5:B17)

- Contexte : Période (B5), Ligne (B6), Équipe/Shift (B7), Produit (B8).

Listes déroulantes prêtes : Ligne A/B/C (M3:M5) et Matin/Après-midi/Nuit (M7:M9). - Temps (min) : Longueur de poste (B9), Pauses planifiées (B10), Changement série planifié (B11), Arrêts non planifiés (B12), Micro-arrêts <5 min (B13).

- Volumes : Cycle idéal sec/pièce (B14), Total pièces (B15), Pièces conformes (B16), Non conformes (B17) calculées (=B15−B16).

Formats intégrés (dates, entiers, décimales), bordures fines, texte enroulé.

- Contexte : Période (B5), Ligne (B6), Équipe/Shift (B7), Produit (B8).

- Calculs temps & vitesses (E5:F11)

PTT = B9−(B10+B11) ; OT = PTT−B12 ; NRT = OT−B13 ;

Sortie théorique NRT = (NRT×60)/Cycle idéal ; Vitesse réelle = Pièces tot/NRT ; Cycle réel affiché. - Cartes KPI (H4:K5)

- Disponibilité = OT/PTT

- Performance = min(1 ; (Cycle idéal×Pièces tot)/(NRT×60))

- Qualité = Conformes/Pièces tot

- OEE = A×P×Q

Affichage 0,00 %, police XXL, RAG :

A (<85/85–95/≥95 %), P (<90/90–98/≥98 %), Q (<99/99–99,5/≥99,5 %), OEE (<65/65–85/≥85 %).

- Indicateurs avancés (H7:K10)

Loading = PTT/Longueur de poste ; OOE = (OT/Longueur)×P×Q ; TEEP = Loading×OEE. - Tendance OEE (K10–K11 & N3:N14)

Mini line chart inséré près des KPI ; les 12 valeurs OEE d’historique sont en N3:N14 (modifiables). - Pareto des pertes (A12:F21 + graphique en H12)

Tableau d’entrées B14:B21 (minutes par cause), calcul Part % (C) et Cumul % (D).

Tri “helper” interne (O:P:Q) → Graphique combiné barres (minutes triées) + courbe cumulée (ligne) ancré en H12.

Ligne Total (A22:B22). - Notes & hypothèses (A23:K31)

Rappels OEE/PTT/OT/NRT/OOE/TEEP + mode d’emploi du Pareto.

Automatisations & ergonomie

- Validations de données : listes en B6 (Ligne) & B7 (Shift).

- Calculs auto : B17 (rebuts), F6–F11 (temps/vitesses), H5:K5 (A/P/Q/OEE), I8:I10 (Loading/OOE/TEEP).

- Mise en forme conditionnelle RAG sur les 4 KPI majeurs.

- Graphiques dynamiques : Pareto lié au tableau pertes ; mini-tendance OEE liée à N3:N14.

- Impression : portrait A4, Fit-to-1 page, zone d’impression A1:K31, titres répétés (1:3).

Personnalisation en 2 minutes

- Adapter les listes (colonne M, hors zone d’impression) pour vos Lignes/Équipes.

- Changer les seuils RAG si vos cibles diffèrent (Mise en forme conditionnelle).

- Remplir N3:N14 avec votre historique OEE réel (la courbe se met à jour).

- Renommer les causes du Pareto (A14:A21) et saisir vos minutes (B14:B21).

Cas d’usage conseillés

- Revue de Production 10–15 min : lire les 4 KPI, cibler le TOP 3 pertes via Pareto, assigner 1–3 actions J+1.

- Suivi hebdo : contrôler la tendance OEE, valider l’effet des actions et réviser les standards.