Modèle Excel Automatisé – Plan de Production dans l’Industrie

Recommandés

Télécharger un Modèle Excel Automatisé – Plan de Production dans l’Industrie 👇

Un plan de production industriel est essentiel pour assurer la gestion efficace des ressources, le bon déroulement des opérations et l’optimisation des processus de fabrication. Il permet d’organiser, de planifier, et de coordonner toutes les activités nécessaires à la production, en respectant les contraintes de temps, de coûts et de qualité. Ce guide décrit les étapes clés pour concevoir un plan de production en milieu industriel, ainsi que des études de cas des États-Unis pour illustrer l’application de ces concepts.

1. Objectifs du Plan de Production

- Assurer la continuité de la production : Garantir que les ressources humaines, matérielles et financières sont disponibles au bon moment pour éviter les interruptions.

- Optimisation des coûts et des délais : Minimiser les gaspillages, améliorer l’efficience des processus et réduire les coûts de production sans compromettre la qualité.

- Satisfaction de la demande : Répondre aux besoins des clients de manière proactive en respectant les délais de livraison.

- Amélioration continue : Identifier les axes d’amélioration des processus de production pour augmenter la productivité et la compétitivité.

2. Étapes Clés de la Mise en Œuvre d’un Plan de Production

a) Prévision de la Demande

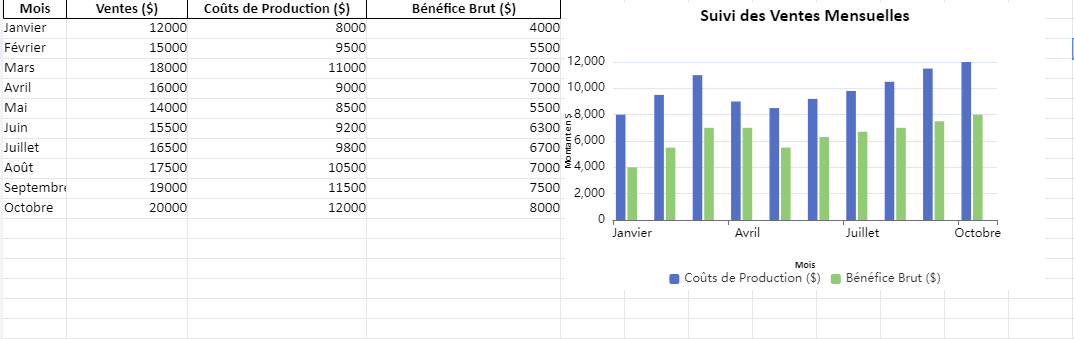

- Évaluation des prévisions de ventes : Utiliser des données historiques de vente et des analyses de marché pour prédire la demande future.

- Planification des ressources : Estimer les besoins en matières premières, en main-d’œuvre et en équipements pour satisfaire cette demande.

- Études des tendances : Analyser les fluctuations saisonnières ou les comportements d’achat pour ajuster les prévisions.

b) Planification de la Production

- Définition des objectifs de production : Identifier les quantités à produire sur une période donnée.

- Calendrier de production : Planifier la production en fonction des capacités disponibles (main-d’œuvre, machines) pour éviter les goulets d’étranglement.

- Gestion des stocks : Optimiser les niveaux de stocks pour garantir une production continue tout en réduisant les coûts de stockage.

c) Allocation des Ressources

- Ressources humaines : Planifier la main-d’œuvre en fonction des compétences requises pour chaque étape de la production.

- Matières premières et composants : S’assurer que toutes les matières premières et pièces nécessaires sont disponibles à temps.

- Machines et équipements : Organiser la maintenance des équipements pour éviter les pannes pendant les périodes critiques.

d) Suivi et Contrôle de la Production

- Suivi des indicateurs de performance : Mesurer l’efficacité de la production (efficience des machines, taux de rendement, taux de défauts).

- Ajustements en temps réel : Corriger les écarts par rapport au plan (demandes imprévues, retards de livraison, pannes).

- Analyse des performances : Examiner les performances après chaque cycle de production pour identifier les axes d’amélioration.

e) Amélioration Continue

- Analyse des données : Collecter les données de production pour améliorer les processus et anticiper les problèmes.

- Stratégies Lean : Implémenter des méthodes telles que le Lean Manufacturing pour éliminer les gaspillages et améliorer la productivité.

3. Études de Cas des États-Unis

a) Toyota Motor North America – Usine de San Antonio

- Contexte : Toyota est célèbre pour son système de production Lean, qui minimise les gaspillages tout en maximisant l’efficacité.

- Stratégies mises en place :

- Just-in-time (JIT) : La production est synchronisée avec la demande réelle, réduisant ainsi les niveaux de stocks.

- Kaizen (Amélioration continue) : Toyota a intégré la méthode Kaizen pour améliorer continuellement les processus de fabrication à petite échelle.

- Résultat : La productivité a augmenté de 10 %, et les temps d’arrêt des machines ont été réduits de 15 %.

b) Tesla – Usine de Fremont, Californie

- Contexte : Tesla utilise des technologies avancées d’automatisation pour augmenter la production de ses véhicules électriques.

- Stratégies mises en place :

- Automatisation avancée : L’usine est équipée de robots pour des tâches répétitives, ce qui réduit la dépendance à la main-d’œuvre humaine.

- Production modulaire : Les composants des véhicules sont produits de manière modulaire, permettant une flexibilité et une rapidité d’assemblage accrues.

- Résultat : L’usine est capable de produire plus de 500 000 véhicules par an, soit une augmentation de 40 % par rapport aux années précédentes.

c) Procter & Gamble – Usine de Lima, Ohio

- Contexte : P&G a mis en place un plan de production agile pour répondre rapidement aux fluctuations du marché.

- Stratégies mises en place :

- Digitalisation des processus : Utilisation de capteurs IoT pour surveiller en temps réel les équipements et optimiser la production.

- Planification flexible : P&G a adopté une stratégie de production flexible pour ajuster les volumes de production en fonction des demandes du marché en temps réel.

- Résultat : Cette approche a permis à P&G de réduire de 20 % ses coûts d’exploitation et d’améliorer de 30 % la satisfaction des clients.

4. Outils et Technologies Utilisés dans la Production Industrielle

a) Logiciels de Planification des Ressources (ERP)

- SAP : Permet de gérer l’ensemble des processus de production, des stocks à la gestion des ordres de fabrication.

- Oracle ERP Cloud : Fournit des outils pour automatiser et optimiser la gestion des flux de production, ainsi que les prévisions de la demande.

b) Automatisation et Robots

- Robots collaboratifs (Cobots) : Utilisés dans les usines pour effectuer des tâches répétitives aux côtés des travailleurs humains.

- Automatisation des processus : Réduction des coûts liés à la main-d’œuvre et optimisation du flux de production grâce aux lignes de production automatisées.

c) Internet des Objets (IoT)

- Capteurs intelligents : Ils permettent de suivre en temps réel l’état des machines, les stocks de matières premières, et les conditions environnementales dans l’usine.

- Maintenance prédictive : Utilisation de l’IoT pour prédire et prévenir les pannes d’équipement avant qu’elles ne surviennent.

La mise en place d’un plan de production industriel rigoureux est cruciale pour garantir la réussite à long terme d’une entreprise manufacturière. Les exemples de Toyota, Tesla et Procter & Gamble montrent comment des stratégies telles que la production Lean, l’automatisation et l’amélioration continue peuvent générer des gains significatifs en termes d’efficacité, de réduction des coûts, et de satisfaction client. Ces entreprises ont utilisé des technologies avancées pour renforcer leurs processus de production, anticiper les défis et rester compétitives sur le marché mondial.

Ce guide vous donne une vue d’ensemble des meilleures pratiques et stratégies pour établir un plan de production efficace dans l’industrie. Les études de cas des États-Unis illustrent comment l’application de ces principes peut transformer les opérations de production pour atteindre des niveaux d’excellence élevés.

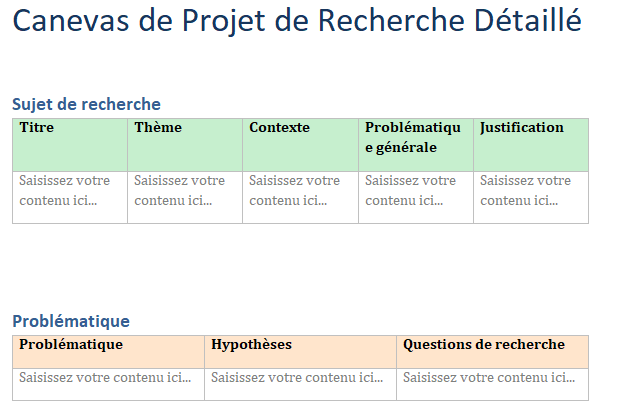

Voici un modèle de plan de production industriel que vous pouvez utiliser pour structurer vos processus de production, gérer les ressources et améliorer l’efficacité globale de vos opérations. Ce modèle comprend toutes les étapes nécessaires, de la prévision de la demande à la gestion des ressources et à l’amélioration continue.

Modèle de Plan de Production Industriel

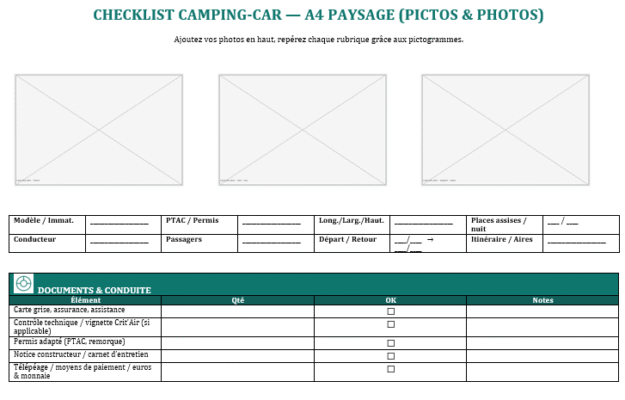

1. Informations Générales

- Nom de l’entreprise : [Nom de l’entreprise]

- Nom du projet de production : [Nom du projet]

- Responsable de la production : [Nom du responsable]

- Date de début : [Date de début prévue]

- Date de fin prévue : [Date de fin prévue]

- Objectif du plan de production :

- [Exemple : Optimiser la production pour répondre à la demande croissante en réduisant les coûts et les délais tout en maintenant la qualité.]

2. Prévision de la Demande

- Analyse des prévisions de vente :

- Volume des ventes prévus : [Volume attendu sur une période donnée]

- Historique des ventes : [Données historiques des ventes pour guider les prévisions]

- Fluctuations saisonnières : [Prendre en compte les variations saisonnières ou événements ponctuels]

- Demande client :

- Analyse des contrats clients : [Répertorier les demandes contractuelles des clients]

- Niveaux de service attendus : [Indiquer les niveaux de service minimum]

- Capacité de production prévue :

- [Capacité de production maximale (en unités ou en pourcentage) en fonction des ressources actuelles]

3. Planification de la Production

- Objectifs de production :

- Volume de production prévu : [Volume total à produire sur une période donnée]

- Répartition de la production : [Détails des volumes de production par produit ou ligne de production]

- Calendrier de production :

- Planning hebdomadaire/mensuel : [Calendrier détaillé des activités de production]

- Points de contrôle clés : [Identification des jalons critiques et des étapes de validation]

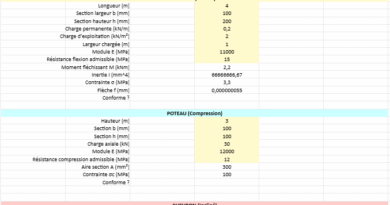

- Capacité de production : [Utilisation prévue des ressources humaines et des machines]

- Gestion des stocks :

- Niveau de stock minimal/moyen/maximal : [Définir les seuils de stock pour garantir la continuité de production]

- Plan de réapprovisionnement : [Détails sur les fournisseurs et délais de livraison]

4. Allocation des Ressources

- Main-d’œuvre :

- Nombre d’employés affectés : [Effectifs nécessaires pour la production]

- Qualifications requises : [Compétences spécifiques nécessaires à chaque phase de production]

- Planning des équipes : [Organisation des équipes en fonction des quarts]

- Machines et équipements :

- Disponibilité des machines : [Liste des machines et leur disponibilité]

- Maintenance prévue : [Dates de maintenance planifiée pour éviter les pannes]

- Besoins en équipements supplémentaires : [Éventuels achats ou locations d’équipements]

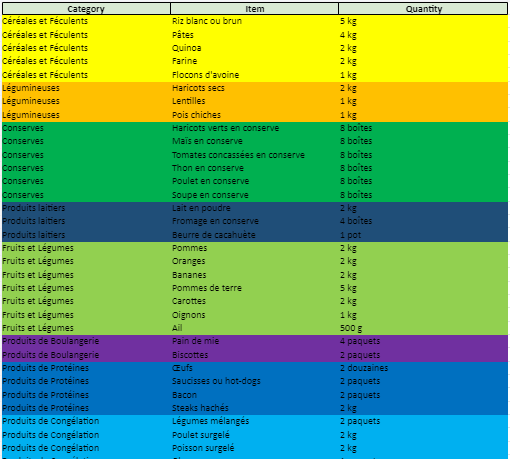

- Matières premières :

- Quantité nécessaire : [Liste des matières premières et quantités requises]

- Fournisseurs : [Liste des fournisseurs et délais de livraison]

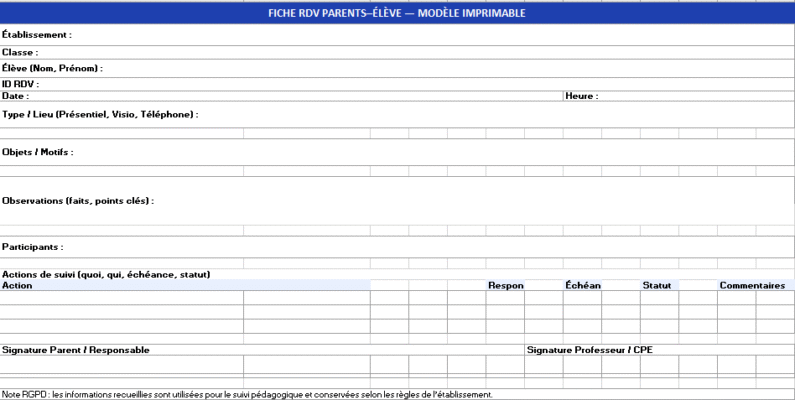

5. Suivi et Contrôle de la Production

- Indicateurs clés de performance (KPI) :

- Taux de rendement des machines : [Exemple : 90 % d’utilisation des machines]

- Taux de défauts : [Objectif de réduction des défauts par rapport aux cycles précédents]

- Temps de cycle : [Temps nécessaire pour produire une unité]

- Contrôle qualité :

- Inspection régulière : [Détails des inspections qualité à chaque étape de la production]

- Validation des produits finaux : [Procédures pour vérifier la conformité des produits aux spécifications]

- Rapports de production :

- Rapport journalier/hebdomadaire : [Fréquence et contenu des rapports de production]

- Ajustements en temps réel : [Capacité à ajuster la production en fonction des écarts observés]

6. Amélioration Continue

- Analyse post-production :

- Analyse des données de production : [Mesures de performance et identification des écarts]

- Retour d’expérience : [Retour des équipes de production et des responsables qualité]

- Plans d’action correctifs :

- Améliorations des processus : [Propositions d’améliorations pour le cycle de production suivant]

- Réduction des temps d’arrêt : [Stratégies pour minimiser les interruptions de production]

- Mise en œuvre de stratégies Lean :

- Elimination des gaspillages : [Mise en place d’actions pour réduire les gaspillages en matières premières, temps, énergie]

- Automatisation des tâches répétitives : [Intégration d’automatismes pour améliorer l’efficacité]

7. Gestion des Risques

- Identification des risques :

- Risques liés aux fournisseurs : [Ex. : retards de livraison, fluctuation des coûts des matières premières]

- Risques liés à la production : [Ex. : pannes machines, absentéisme des employés]

- Risques liés à la demande : [Ex. : fluctuation de la demande ou annulation des commandes]

- Plan de mitigation :

- Actions préventives : [Stratégies pour minimiser l’impact des risques identifiés]

- Solutions alternatives : [Fournisseurs secondaires, redéploiement de personnel, replanification de la production]

Ce plan de production industriel vise à organiser et à coordonner l’ensemble des ressources et des activités nécessaires pour atteindre les objectifs de production définis. Grâce à une planification rigoureuse, un suivi constant des indicateurs de performance, et une démarche d’amélioration continue, ce modèle assure la production efficiente et la satisfaction des besoins clients tout en optimisant les coûts.

Modèle Excel Automatisé – Plan de Production dans l’Industrie à Télécharger 👇

15 Templates Excel pour la Planification de la Production et Méthodes de Calcul