Les principaux outils de la qualité – Guide

Recommandés

Cet article explore les principaux outils de la qualité, notamment le vote pondéré, le brainstorming, la matrice de compatibilité, le QQOQCP, le diagramme de Pareto, le logigramme, le diagramme d’Ishikawa et la méthode des 5S. Chacun de ces outils est présenté avec des explications détaillées sur leur utilisation, des exemples pratiques et des illustrations simplifiées pour faciliter leur compréhension et leur mise en œuvre. En adoptant ces méthodes, les entreprises peuvent structurer leurs démarches d’amélioration continue et optimiser leurs opérations, assurant ainsi une meilleure satisfaction client et une performance durable.

L’objectif de cet article est de fournir une vue d’ensemble claire et pratique des outils de la qualité, permettant aux professionnels de les intégrer efficacement dans leurs processus quotidiens. Que vous soyez gestionnaire de qualité, responsable de production ou tout simplement intéressé par les méthodes d’amélioration continue, ce guide vous offre les clés pour maîtriser et appliquer ces outils de manière optimale.

LE VOTE PONDÉRÉ

Synonyme : Méthode de Blake et Mouton.

But : Accélérer le processus de décision pour des données qualitatives.

Principe :

- Sélection des problèmes à résoudre par vote pondéré.

- Classement des sujets par ordre de priorité.

- Vote pondéré simple : chaque membre classe les causes/solutions et on additionne les points.

- Vote pondéré multicritère : pondération des causes en fonction de critères spécifiques.

Exemple :

Pour réduire les coûts de chauffage, l’équipe de direction a choisi de remplacer les fenêtres et portes de l’entreprise après un vote pondéré simple et multicritère.

Illustration :

| Critère | Option 1 : Isolation | Option 2 : Chauffage | Option 3 : Fenêtres et portes |

|---|---|---|---|

| Coût | 20 | 30 | 50 |

| Efficacité | 30 | 40 | 60 |

| Délai | 10 | 20 | 30 |

| Total | 60 | 90 | 140 |

LE BRAINSTORMING

Synonymes : Remue-méninges, tempête d’idées.

But : Résoudre un problème en générant un maximum d’idées nouvelles et en recherchant des causes et solutions possibles.

Principe :

- Phase de Recherche : Génération libre d’idées sans critique.

- Phase de Regroupement : Amélioration et combinaison des idées émises.

- Phase de Conclusion : Analyse des idées pour déterminer les solutions réalisables.

Exemple :

Causes possibles d’accidents routiers : vitesse excessive, alcool, non-respect du code, conditions météorologiques, etc.

Illustration :

| Causes des accidents routiers |

|---|

| Vitesse excessive |

| Alcool au volant |

| Non-respect du code de la route |

| Conditions météorologiques |

| Fatigue du conducteur |

| Mauvais état des véhicules |

| Utilisation du téléphone au volant |

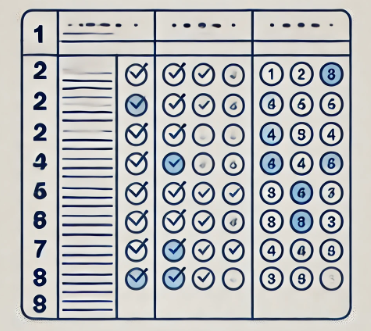

LA MATRICE DE COMPATIBILITÉ

Synonyme : Matrice d’aide à la décision.

But : Aider à la prise de décision en évaluant problèmes, solutions ou actions selon des critères définis.

Principe :

- Tableau à double entrée croisant critères de choix et options possibles.

- Évaluation de compatibilité/incompatibilité entre chaque critère et sujet.

Exemple :

Pour organiser un déplacement entre Nice et Barcelone, le transport par train a été retenu comme solution satisfaisant les critères de coût, rapidité, confort et sécurité.

Illustration :

| Critères | Train | Avion | Bateau | Car |

|---|---|---|---|---|

| Coût | ✓ | ✗ | ✓ | ✓ |

| Rapidité | ✓ | ✓ | ✗ | ✗ |

| Confort | ✓ | ✓ | ✓ | ✗ |

| Sécurité | ✓ | ✓ | ✓ | ✓ |

LE QQOQCP

Synonyme : Méthode des 5W2H.

But : Identifier un problème en le décomposant en 6 questions (Qui, Quoi, Où, Quand, Comment, Pourquoi, Combien).

Principe :

- Réalisation d’enquêtes pour obtenir des informations détaillées sur chaque aspect du problème.

- Élimination des causes superficielles en approfondissant les questions.

Exemple :

Analyse des non-conformités dans l’entreprise SMITH pour déterminer les solutions correctives à mettre en place.

Illustration :

| Questions | Détails |

|---|---|

| Qui ? | Responsable de la production |

| Quoi ? | Non-conformité des produits |

| Où ? | Ligne de production principale |

| Quand ? | Depuis la dernière semaine |

| Comment ? | Défauts de fabrication identifiés au contrôle qualité |

| Pourquoi ? | Problèmes techniques non résolus |

| Combien ? | 20% de la production affectée |

LE DIAGRAMME DE PARETO

Synonymes : Règle des 80/20, Courbe « ABC ».

But : Identifier les causes principales d’un problème, en appliquant le principe que 20% des causes génèrent 80% des effets.

Principe :

- Diagramme en colonnes classant les causes par importance décroissante.

- Utilisation d’une courbe cumulative pour visualiser les priorités d’action.

Exemple :

Sur une ligne de fabrication de produits en verre, 80% des problèmes de casse proviennent de 20% des causes identifiées.

Illustration :

| Causes | Fréquence | Pourcentage | Pourcentage Cumulé |

|---|---|---|---|

| Mauvais stockage | 50 | 40% | 40% |

| Défauts matériels | 30 | 24% | 64% |

| Erreurs humaines | 20 | 16% | 80% |

| Autres | 25 | 20% | 100% |

LE LOGIGRAMME

Synonyme : Flowchart.

But : Visualiser séquentiellement les actions à mener et décisions à prendre pour atteindre un objectif.

Principe :

- Travail de groupe pour développer une compréhension commune.

- Utilisation de symboles standardisés (ellipse, rectangle, losange, cercle) pour représenter les événements et décisions.

Exemple :

Logigramme de la fabrication du pain.

Illustration :

LE DIAGRAMME D’ISHIKAWA

Synonymes : Diagramme causes-effets, diagramme en arêtes de poisson, Fishbone diagram.

But : Analyser et visualiser le rapport entre un problème (effet) et ses causes possibles.

Principe :

- Travail de groupe pour trouver toutes les causes possibles d’un problème.

- Classement des causes en grandes familles (5M : Matières, Milieu, Méthodes, Matériels, Main d’œuvre).

Exemple :

Diagramme pour analyser les causes de défauts de qualité dans un processus de production.

Illustration :

| Catégories | Causes |

|---|---|

| Matières | Qualité des matériaux |

| Milieu | Environnement de travail |

| Méthodes | Procédures de production |

| Matériels | Équipements utilisés |

| Main d’œuvre | Compétences des employés |

LES 5 S

Origine : Japon, probablement liée à la TPM (Total Productive Maintenance).

But : Améliorer en permanence l’organisation et la propreté des lieux de travail.

Principe :

- Seiri (Trier) : Éliminer l’inutile.

- Seiton (Ranger) : Organiser l’espace.

- Seiso (Nettoyer) : Maintenir la propreté.

- Seiketsu (Standardiser) : Établir des normes.

- Shitsuke (Impliquer) : Maintenir la discipline et l’amélioration continue.

Mise en œuvre :

- Constituer un comité d’animation 5S.

- Définir une politique 5S et un plan d’action.

- Mettre en place des indicateurs d’évaluation et suivre le plan.

Exemple :

Application des 5S dans une entreprise pour améliorer l’efficacité, la sécurité et la qualité des postes de travail.

Illustration :

| Étape | Action | Exemple |

|---|---|---|

| Seiri | Trier | Éliminer les documents inutiles |

| Seiton | Ranger | Organiser les outils de manière accessible |

| Seiso | Nettoyer | Maintenir la propreté quotidienne |

| Seiketsu | Standardiser | Établir des procédures de nettoyage |

| Shitsuke | Impliquer | Encourager la participation des employés |

Ces outils de la qualité sont essentiels pour toute organisation cherchant à améliorer ses processus, augmenter l’efficacité, réduire les coûts et assurer une meilleure satisfaction client. Les illustrations fournissent une vue claire des méthodes et principes appliqués, facilitant ainsi leur compréhension et mise en œuvre.

Fiche Pratique pour la Mise en Œuvre des Outils de la Qualité

1. LE VOTE PONDÉRÉ

Objectif : Sélectionner et prioriser les problèmes ou solutions de manière objective en utilisant des critères spécifiques.

Étapes de Mise en Œuvre :

- Identifier les problèmes ou solutions à évaluer.

- Choisir les critères de pondération (ex : coût, efficacité, délai).

- Attribuer des poids à chaque critère.

- Faire voter les membres de l’équipe en fonction des critères.

- Additionner les points pour chaque option.

- Sélectionner l’option avec le score le plus élevé.

Exemple de Tableau :

| Critère | Option 1 : Isolation | Option 2 : Chauffage | Option 3 : Fenêtres et portes |

|---|---|---|---|

| Coût | 20 | 30 | 50 |

| Efficacité | 30 | 40 | 60 |

| Délai | 10 | 20 | 30 |

| Total | 60 | 90 | 140 |

2. LE BRAINSTORMING

Objectif : Générer un maximum d’idées pour résoudre un problème en favorisant la créativité collective.

Étapes de Mise en Œuvre :

- Définir le problème à résoudre.

- Former un groupe de 8 à 15 personnes de différentes disciplines.

- Nommer un animateur pour guider la session.

- Lancer la phase de recherche d’idées sans critique ni jugement.

- Regrouper et combiner les idées générées.

- Analyser et sélectionner les idées réalisables.

Exemple de Tableau :

| Causes des accidents routiers |

|---|

| Vitesse excessive |

| Alcool au volant |

| Non-respect du code de la route |

| Conditions météorologiques |

| Fatigue du conducteur |

| Mauvais état des véhicules |

| Utilisation du téléphone au volant |

3. LA MATRICE DE COMPATIBILITÉ

Objectif : Aider à la prise de décision en évaluant plusieurs options selon différents critères.

Étapes de Mise en Œuvre :

- Lister les critères de sélection (ex : coût, rapidité, confort, sécurité).

- Lister les options à évaluer (ex : train, avion, bateau, car).

- Créer un tableau croisant critères et options.

- Évaluer chaque option selon chaque critère (compatibilité, incompatibilité).

- Comparer les scores pour sélectionner la meilleure option.

Exemple de Tableau :

| Critères | Train | Avion | Bateau | Car |

|---|---|---|---|---|

| Coût | ✓ | ✗ | ✓ | ✓ |

| Rapidité | ✓ | ✓ | ✗ | ✗ |

| Confort | ✓ | ✓ | ✓ | ✗ |

| Sécurité | ✓ | ✓ | ✓ | ✓ |

4. LE QQOQCP

Objectif : Identifier et analyser un problème de manière détaillée en utilisant 6 questions de base.

Étapes de Mise en Œuvre :

- Définir le problème à analyser.

- Poser les questions suivantes :

- Qui ?

- Quoi ?

- Où ?

- Quand ?

- Comment ?

- Pourquoi ?

- Combien ?

- Recueillir les réponses pour chaque question.

- Utiliser les informations pour identifier la cause principale du problème.

Exemple de Tableau :

| Questions | Détails |

|---|---|

| Qui ? | Responsable de la production |

| Quoi ? | Non-conformité des produits |

| Où ? | Ligne de production principale |

| Quand ? | Depuis la dernière semaine |

| Comment ? | Défauts de fabrication identifiés au contrôle qualité |

| Pourquoi ? | Problèmes techniques non résolus |

| Combien ? | 20% de la production affectée |

5. LE DIAGRAMME DE PARETO

Objectif : Identifier les causes principales d’un problème en appliquant le principe que 20% des causes génèrent 80% des effets.

Étapes de Mise en Œuvre :

- Lister les problèmes ou causes.

- Quantifier l’importance de chaque cause.

- Calculer le pourcentage de chaque cause par rapport au total.

- Classer ces pourcentages par ordre décroissant.

- Représenter graphiquement les données.

Exemple de Tableau :

| Causes | Fréquence | Pourcentage | Pourcentage Cumulé |

|---|---|---|---|

| Mauvais stockage | 50 | 40% | 40% |

| Défauts matériels | 30 | 24% | 64% |

| Erreurs humaines | 20 | 16% | 80% |

| Autres | 25 | 20% | 100% |

6. LE LOGIGRAMME

Objectif : Visualiser de manière séquentielle et logique les actions à mener et décisions à prendre pour atteindre un objectif.

Étapes de Mise en Œuvre :

- Décrire le procédé à représenter.

- Identifier les événements déclencheurs et actions successives.

- Utiliser des symboles standardisés pour représenter les événements et décisions.

- Tracer les connexions entre les événements.

- Vérifier et valider le logigramme avec le groupe.

Symboles Standardisés :

- Ellipse : Événement automatique

- Rectangle : Action

- Losange : Décision

- Cercle : Connexion à un autre procédé

Exemple de Logigramme :

7. LE DIAGRAMME D’ISHIKAWA

Objectif : Analyser et visualiser le rapport entre un problème (effet) et ses causes possibles.

Étapes de Mise en Œuvre :

- Définir clairement le problème.

- Réaliser un brainstorming pour identifier les causes possibles.

- Classer les causes en grandes familles (5M : Matières, Milieu, Méthodes, Matériels, Main d’œuvre).

- Représenter graphiquement les causes sur le diagramme.

- Analyser et valider les causes principales.

Exemple de Tableau :

| Catégories | Causes |

|---|---|

| Matières | Qualité des matériaux |

| Milieu | Environnement de travail |

| Méthodes | Procédures de production |

| Matériels | Équipements utilisés |

| Main d’œuvre | Compétences des employés |

Exemple de Diagramme :

8. LES 5 S

Objectif : Améliorer en permanence l’organisation et la propreté des lieux de travail.

Étapes de Mise en Œuvre :

- Seiri (Trier) : Éliminer l’inutile.

- Seiton (Ranger) : Organiser l’espace.

- Seiso (Nettoyer) : Maintenir la propreté.

- Seiketsu (Standardiser) : Établir des normes.

- Shitsuke (Impliquer) : Maintenir la discipline et l’amélioration continue.

Exemple de Tableau :

| Étape | Action | Exemple |

|---|---|---|

| Seiri | Trier | Éliminer les documents inutiles |

| Seiton | Ranger | Organiser les outils de manière accessible |

| Seiso | Nettoyer | Maintenir la propreté quotidienne |

| Seiketsu | Standardiser | Établir des procédures de nettoyage |

| Shitsuke | Impliquer | Encourager la participation des employés |

Exemple de Diagramme :

Ces fiches pratiques offrent des étapes claires et détaillées pour la mise en œuvre de chaque outil de la qualité, facilitant leur application dans différents contextes professionnels. Les exemples et illustrations ajoutent une dimension visuelle utile pour une meilleure compréhension et application des méthodes.

.