La méthode Lean : Checklist One Page « PLUS » : mode d’emploi terrain de tous les jours

Recommandés

La méthode Lean One-Page structure l’amélioration continue au quotidien en transformant chaque observation terrain en action rapide et mesurable. Cette checklist opérationnelle simplifie l’identification des écarts, accélère la prise de décision et permet de standardiser efficacement ce qui fonctionne réellement sur le terrain.

Lean One-Page : Checklist Terrain et Méthode Simple pour Transformer les Observations Quotidiennes en Actions Concrètes

La checklist méthode lean One Page « PLUS » met le Lean en mouvement chaque jour : on voit les écarts, on agit au plus court, on standardise ce qui marche. Résultat attendu demain matin : un check en 4 minutes, zéro Rouge en attente, et un % Fait en progression.

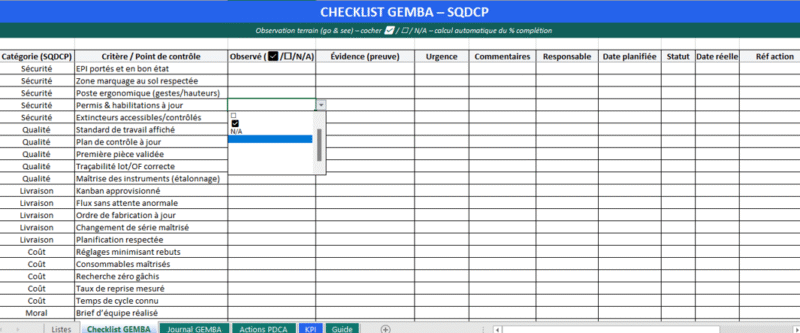

La version One Page “PLUS” sert à décider vite et à améliorer tous les jours. Elle regroupe vos checks critiques en une page A4 et intègre les fondamentaux Lean (5S, Standard Work, Muda, Kaizen, SMED, TPM). Objectif : un go/no-go clair en prise de poste, des actions fermées dans la journée, et un apprentissage hebdomadaire.

Checklist Lean One-Page interactive

Notez une observation terrain et générez immédiatement une action Lean structurée.

Ce que contient la One Page « PLUS »

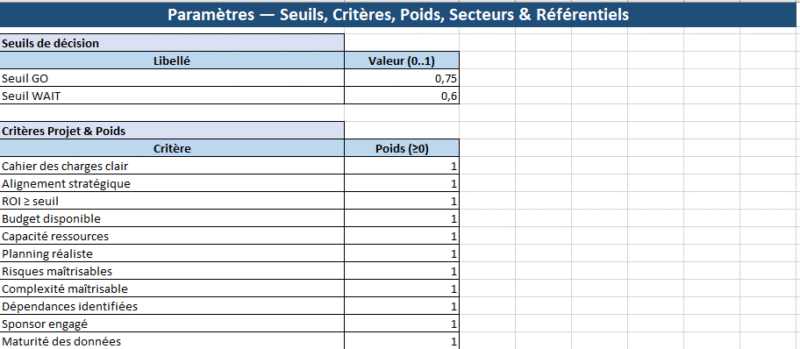

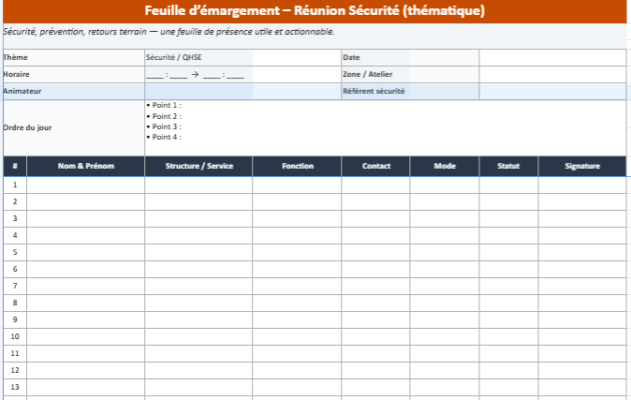

- En-tête : Site/Zone, Ligne/Équipe, Date (auto), Superviseur, Leader Amélioration.

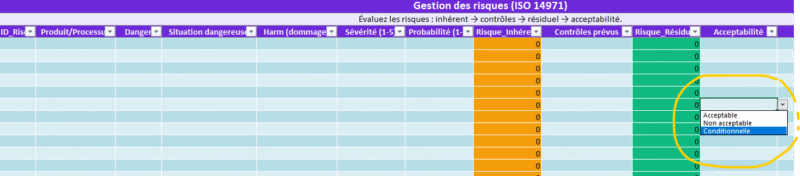

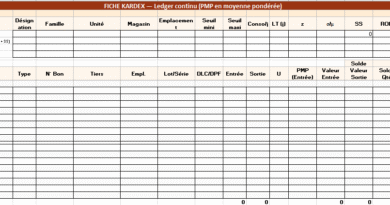

- Tableau unique (25–35 lignes) :

Thème Lean | Point de contrôle | Statut (OK/NOK/N/A) | Muda (8 gaspillages) | Impact (H/M/B) | Action | Responsable | Échéance | Fait (Oui/Non) → ☑ dynamique | Preuve/Commentaire. - Couleurs auto : OK (vert), NOK (rouge), Impact H/M/B (rouge/ambre/vert).

- KPI bas de page : # lignes, OK/NOK/N/A, % Fait.

Comment l’utiliser en 4 minutes (script terrain)

- Vue 30 s : regard 360° poste/zone.

- Coche rapide 5S / Sécurité / Standard Work (3–5 lignes clés).

- Essai fonctionnel ciblé (1–2 lignes : goulot/qualité/alarme).

- Décision : tout NOK = Action + Responsable + Échéance. Si critique (sécurité/conformité), immobiliser (Rouge).

- Clôture : quand l’action est faite → Fait = Oui ⇒ ☑ apparaît automatiquement.

Règles d’écriture (qui font agir)

- Verbe + condition + résultat (10–20 s max)

Ex. « Interlock carter testé : ouverture = arrêt immédiat », « Kanban matière ≤ niveau “jaune” », « Première pièce conforme au gabarit ». - Preuve attendue sur 10 points vitaux : photo, lecture, essai, signature.

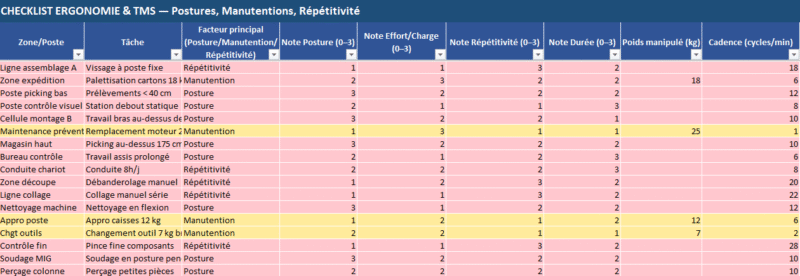

Intégration Lean — les clés sur la One Page

- 5S : tri/rangement/nettoyage visibles, marquage au sol lisible, shadow board complet.

- Standard Work : séquence affichée, encours (WIP) dans la limite, temps de cycle ±10%.

- Muda (8 gaspillages) : pour chaque

NOK, qualifiez le gaspillage (Surproduction, Attentes, Transports, Surprocess, Stocks, Mouvements, Défauts, Potentiel non utilisé). - Kaizen : toute action à effet prouvé → standardiser (modifier point de check, photo standard, micro-formation).

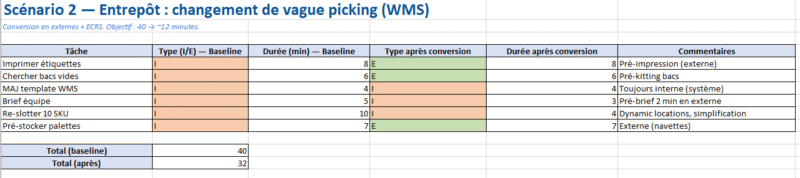

- SMED : pour les changements, vérifiez « interne→externe », préparation amont prête, redémarrage 1ʳᵉ pièce conforme.

- TPM / Maintenance autonome : niveaux/serrages/cleaning ciblé, graissage, étiquettes d’anomalies, 5 sens (bruit/odeur/visuel).

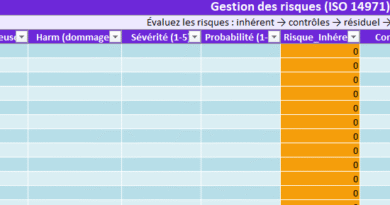

Décision R/A/V (gravité) pour trancher vite

- Rouge (bloquant) : sécurité, conformité légale, protection machine, qualité critique non assurée → No-Go tant que non levé.

- Ambre (majeur) : usage possible sous barrière compensatoire écrite et délai court.

- Vert (mineur) : corriger dans la journée.

Exemples de lignes prêtes à l’emploi

- Sécurité : « Arrêts d’urgence testés : appui = arrêt franc confirmé » (Preuve : vidéo 5 s).

- Qualité : « Vision/pondérale : test étalon OK (bon/mauvais rejet) » (Preuve : journal d’essai).

- Flux : « Kanban composants ≥ niveau mini » (Preuve : photo étiquette “jaune/rouge”).

- Standard Work : « WIP au poste ≤ 2 bacs (repère au sol) ».

- 5S : « Shadow board complet (silhouettes sans manque) ».

- SMED : « Outils/recette prêts avant arrêt (liste check) ».

- TPM : « Graissage points “critique A” effectué (étiquette verte datée) ».

KPI et rituels courts

- Tous les jours (10 min) : lire % Fait,

NOKet Top 1 thème faible → décider 3 actions max à fermer aujourd’hui. - Chaque vendredi (20 min) : traiter la récurrence (même

NOK≥2/sem.) avec un mini A3 (5 Pourquoi + poka-yoke). - Cibles simples : % Fait ≥ 85 %, 0 Rouge > 24 h, récurrences divisées par 2 en 30 jours.

Anti-erreurs à éviter

- Check “œil mouillé” : bannir « OK visuel ». Préférer « gabarit/jauge/essai ».

- NOK sans suite : forcer Responsable + Échéance.

- Trop d’items : garder 25–35 lignes max sur la One Page (le reste en audit hebdo « PLUS »).

- Preuves partout : limitez les pièces jointes aux 10 points vitaux.

Plan d’adoption en une semaine

- J1 : sélectionner 30 lignes critiques (5S, SW, Sécurité, Qualité, Flux, TPM).

- J2 : rédiger en format verbe + condition + résultat.

- J3 : pilote 2 équipes (≤ 4 min de check réel).

- J4 : cadrer R/A/V et exigences de preuve.

- J5 : lancer sur toutes les équipes, afficher le % Fait.

- J7 : ajuster formulations, supprimer 5 lignes inutiles, ajouter 3 lignes à fort levier.

Note d’expert — Pourquoi intégrer le RACI dans notre approche (checklists & Lean)

Le RACI (Responsible, Accountable, Consulted, Informed) clarifie qui fait, qui décide, qui contribue, qui est tenu au courant. Dans les checklists “One Page / PLUS”, le consolidé quotidien et les rituels Lean, il transforme des coches en décisions tracées et des actions en résultats fermés.

Ce que le RACI résout (concret)

- Ambiguïté d’exécution → on sait qui agit (R).

- Décisions flottantes → on sait qui tranche (A) et à quel moment.

- Re-travail (avis manquants) → on sait qui consulter (C) avant d’agir.

- Informer tard → on sait qui prévenir (I) pour éviter les surprises en aval.

Où le RACI apporte le plus de valeur

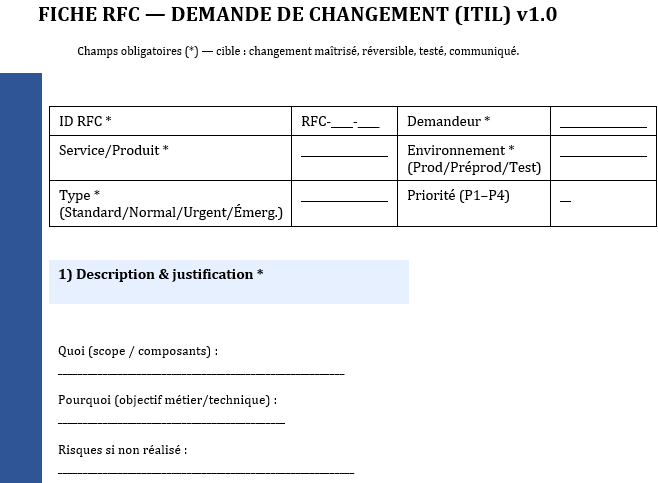

- Prise de poste & One Page : chaque

NOKdevient une action avec un R clair et un A identifié ; on ferme dans la journée. - Consolidé quotidien : le superviseur (A) arbitre les

Rouge/Ambre, attribue les R, et valide la clôture. - PSSR / MOC / SMED : séparer qui exécute (maintenance/opération) de qui autorise le go/no-go.

- QRQC / A3 : le pilote A3 (A) tient le rythme ; les métiers C (Qualité, Maintenance, Méthodes) contribuent au 5 Pourquoi ; les parties I reçoivent le verdict.

Règles d’or (simples, non négociables)

- Un seul “A” par décision. Plusieurs A = personne n’est responsable.

- R ≠ A par défaut : R exécute, A approuve et rend compte.

- C = peu mais tôt (qualité/maintenance avant exécution). Trop de C = lenteur.

- I = court et ciblé (éviter le “reply all” permanent).

- RACI se pose sur les décisions clés (go/no-go, bloquant, sécurité, conformité), pas sur chaque micro-tâche.

Mini-RACI type (prise de poste & actions d’un NOK)

| Décision / Action critique | R (Responsible) | A (Accountable) | C (Consulted) | I (Informed) |

|---|---|---|---|---|

Immobiliser un chariot Rouge | Maintenance | Superviseur | QHSE | Logistique |

Lever un Ambre sous barrière compensatoire | Opérateur/Leader | Superviseur | Qualité, Maintenance | Direction (si impact délai) |

| Valider PSSR “go/no-go” | Conducteur de ligne | Responsable d’exploitation | QHSE, Maintenance | Direction de site |

| Clore une non-conformité majeure | Pilote A3 | Responsable de zone | Qualité, Méthodes | Équipe élargie |

| Changement de format (SMED) | Régleur | Chef d’équipe | Qualité | Planif/Ordonnancement |

Comment l’injecter dans nos checklists (sans alourdir)

- Une colonne “A” dédiée (porteur de la décision) en plus de “Responsable” (R) déjà présent.

- Menus déroulants R/A/C/I alimentés par l’onglet Paramètres (rôles : Opérateur, Leader, Superviseur, Maintenance, Qualité, QHSE, Méthodes, Logistique…).

- Règle Excel : si

Statut = NOK⇒ R & A obligatoires + échéance. - Consolidé quotidien : afficher % actions avec A nommé et délai médian de clôture (avec A vs sans A → écart visible).

Indicateurs qui prouvent l’intérêt

- % actions avec A nommé (objectif ≥ 95 %).

- Lead time de clôture (jours) — baisse après mise en place du RACI.

- Récurrence NOK — diminue quand A est clair et C consulté avant action.

- Zéro “Rouge” > 24 h — corrélé à un A réel (pas nominal).

Anti-patterns à éviter

- Deux “A” sur la même décision → flou garanti. Trancher.

- R=A systématiques par confort → conflits d’arbitrage.

- Mettre tout le monde en “C” → lenteur et dilution.

- RACI en annexe jamais vu sur le terrain → imprimer en A5 ou intégrer dans la One Page.

Quand réviser le RACI

- Changement d’organisation (nouvelle équipe, sous-traitant).

- Nouveaux risques (incident, audit, nouvelle machine).

- Récurrence d’un même NOK (>2/sem) sans progrès → le RACI était mal posé.

Étude de cas complète : application réelle de la checklist Lean One-Page

Lors d’une Gemba Walk quotidienne dans un atelier de conditionnement agroalimentaire, le responsable de production observe plusieurs micro-arrêts non signalés. La checklist Lean One-Page est utilisée pour transformer immédiatement l’observation en action d’amélioration mesurable.

| Étape Lean One-Page | Observation terrain | Analyse rapide | Action décidée | Résultat mesuré |

|---|---|---|---|---|

| Observation (Go & See) | Arrêts fréquents entre deux lots pour recherche d’étiquettes. | MUDA d’attente + mouvements inutiles. | Mesure chrono sur 5 cycles. | 6 min perdues / heure. |

| Qualification | Impact identifié sur le délai de production. | Cause probable : préparation tardive des consommables. | Création zone visuelle “kit lot prêt”. | Temps recherche supprimé. |

| Action test (Do) | Test sur une équipe pendant un shift. | Responsable ligne + opérateur référent. | Préparation étiquettes avant lancement. | Arrêts divisés par 3. |

| Vérification (Check) | Mesure répétée sur 3 jours. | Comparaison avant/après. | Validation amélioration. | Gain : +8% productivité ligne. |

| Standardisation (Act) | Nouvelle règle intégrée checklist quotidienne. | Standard visuel affiché poste. | Audit hebdomadaire 5 min. | Amélioration maintenue après 1 mois. |

Enseignement clé : la checklist Lean One-Page fonctionne lorsque l’observation reste factuelle, l’action simple et la mesure immédiate. Le cycle complet observation → action → standardisation peut être réalisé en moins de 48 heures.

FAQ Lean

Pourquoi utiliser une checklist Lean quotidienne ?

Elle permet de détecter rapidement les écarts et d’agir avant qu’ils ne deviennent des problèmes structurels.

Quelle différence entre Lean One-Page et audit Lean ?

La checklist One-Page sert au pilotage quotidien tandis que l’audit Lean intervient de manière ponctuelle.

Combien de temps dure une revue Lean One-Page ?

Entre 5 et 10 minutes suffisent pour observer, décider et lancer une action.

Qui utilise cette méthode ?

Managers de proximité, responsables production, équipes maintenance et amélioration continue.