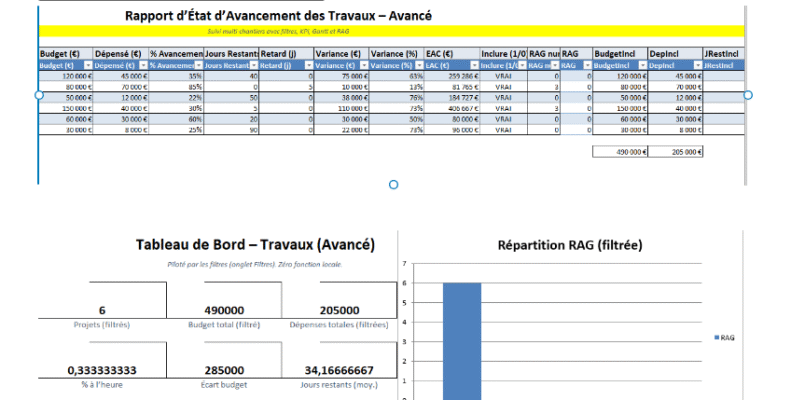

Intégrer l’AMDEC et le SPC dans un outil Excel automatisé

Recommandés

Intégrer l’AMDEC et le SPC dans un outil Excel automatisé : Incorporate FMEA and SPC in Excel-based automation: a strategic handle on risk and quality control! Dans les environnements industriels basés sur la qualité des produits et la fiabilité des processus pour performer, les outils propres à les détecter, les analyser et les prévenir sont indispensables.

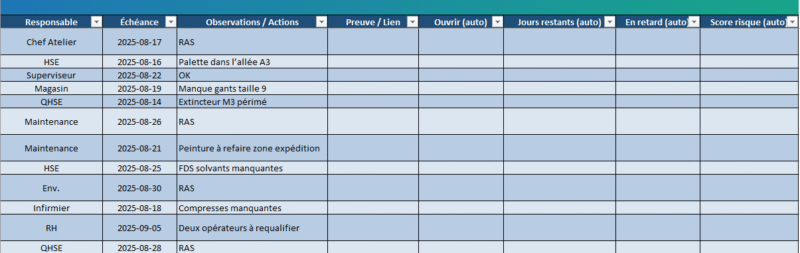

Deux des méthodes les plus populaires se rencontrent dans l’AMDEC- Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité- et les contrôles statistiques de processus sont connus sous le terme de SPC. Si ces deux approches étaient traditionnellement effectuées en ligne, une combinaison les renforce d’une manière significative lorsqu’elles sont incorporées dans le modèle Excel automatisé. L’outil conjugue une analyse préventive (l’AMDEC) avec un contrôle sur la réalité en temps réel (SPC). En conséquence, le manager reçoit un affichage complet sur le risque et la qualité, résumé avec la clarté par des indicateurs de performances clé et les sous-préfètes.

1. L’AMDEC : anticiper les risques avant qu’ils ne surviennent

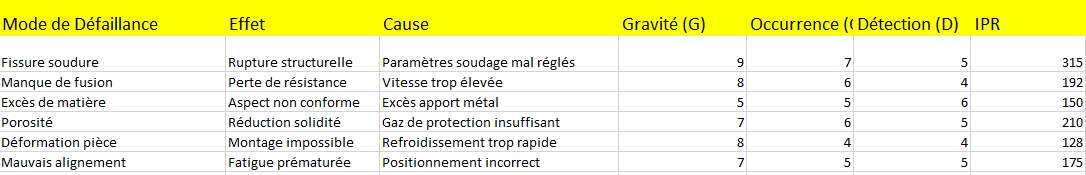

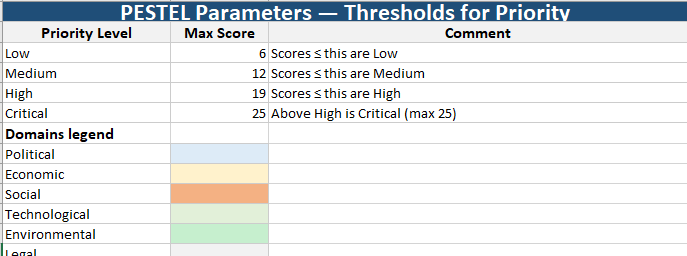

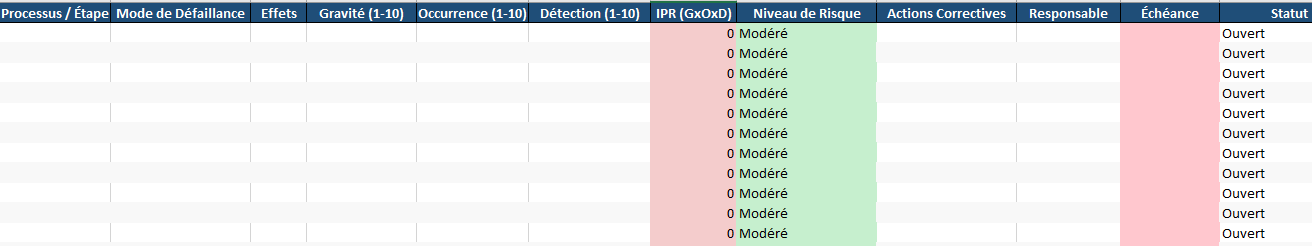

L’AMDEC est un outil préventif qui consiste à identifier les modes de défaillance potentiels d’un processus, à en évaluer la gravité (G), la fréquence d’occurrence (O) et la probabilité de détection (D), pour calculer l’Indice de Priorité de Risque (IPR = G × O × D).

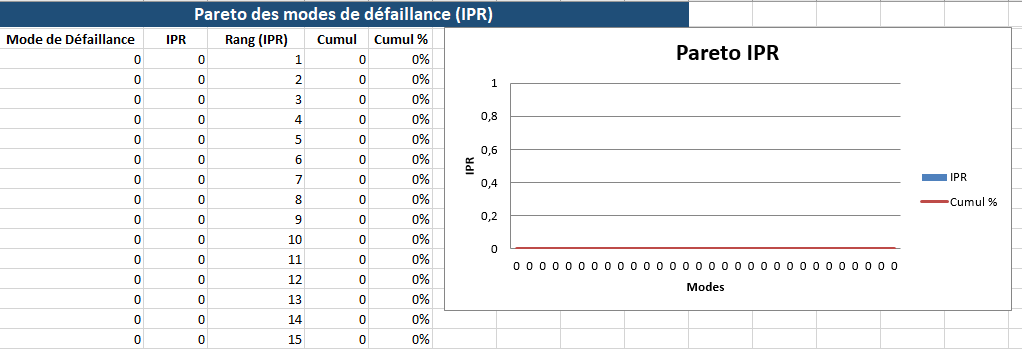

L’outil Excel automatisé structure cette analyse :

- Saisie simple par étape de processus.

- Calcul automatique de l’IPR pour chaque risque.

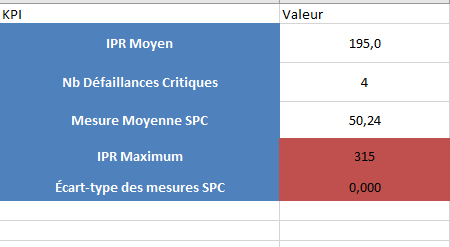

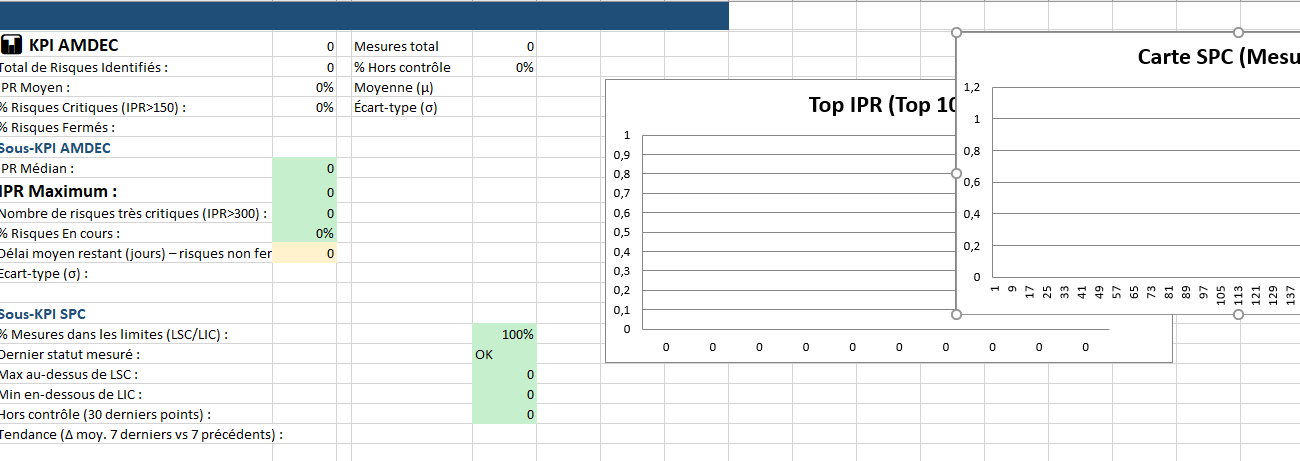

- KPI principaux : nombre total de risques, IPR moyen, % de risques critiques.

- Sous-KPI détaillés : IPR médian, IPR maximum, nombre de risques très critiques (IPR > 300), % de risques encore en cours, délai moyen restant avant échéance des actions.

Grâce à la mise en couleur automatique, les managers identifient d’un coup d’œil les situations critiques, ce qui facilite la priorisation.

2. Le SPC : surveiller la stabilité des processus

Le SPC repose sur l’utilisation de cartes de contrôle statistiques pour détecter toute dérive ou instabilité dans un processus. Concrètement, on trace une moyenne (µ) et des limites de contrôle (LIC/LSC) définies à ±3 écarts-types (σ).

Dans le modèle Excel :

- Les utilisateurs saisissent les mesures chronologiques (par exemple, dimensions, températures, temps de cycle).

- Le tableau calcule automatiquement moyenne, écart-type et limites.

- Les résultats sont traduits en statut OK / Hors contrôle.

- Des KPI synthétiques mesurent la performance : % de mesures dans les limites, tendance des dernières séries, nombre de points hors contrôle, etc.

- Les sous-KPI colorés montrent si les données restent sous contrôle ou si une action corrective est urgente.

Ainsi, le SPC transforme les mesures en un système d’alerte précoce, évitant que de petites dérives ne deviennent des défauts majeurs.

3. L’intégration AMDEC + SPC dans un seul outil

La véritable force du modèle réside dans l’intégration des deux approches dans un même dashboard Excel.

- Vision préventive (AMDEC) : détecter et hiérarchiser les risques théoriques.

- Vision corrective et réactive (SPC) : surveiller les performances en temps réel.

- Dashboard global : agrège les KPI et sous-KPI des deux méthodes avec un code couleur intuitif (vert/orange/rouge).

Cette combinaison permet :

- Une traçabilité complète entre l’analyse des causes et le suivi des résultats.

- Une priorisation objective des actions grâce au croisement entre l’IPR et les données SPC.

- Une synthèse managériale claire qui facilite la prise de décision en comité qualité.

4. Les KPI et sous-KPI comme levier managérial

Les KPI sont conçus pour donner un aperçu stratégique, tandis que les sous-KPI offrent une granularité d’analyse.

Exemples côté AMDEC :

- KPI : % de risques critiques.

- Sous-KPI : IPR médian, IPR maximum, délai moyen des actions.

Exemples côté SPC :

- KPI : % de mesures hors contrôle.

- Sous-KPI : tendance sur les 7 derniers points, max au-dessus du LSC, min en-dessous du LIC.

L’ajout de codes couleurs automatiques rend la lecture instantanée : un rouge attire immédiatement l’attention du management, un vert rassure, un orange incite à la vigilance.

5. Application pratique : un cas de soudure en industrie

Prenons l’exemple d’une entreprise de métallurgie.

- AMDEC : l’analyse met en avant un risque de fissuration lors du soudage avec un IPR de 280 (critique). Des actions correctives sont planifiées (renforcement du contrôle visuel, formation opérateur).

- SPC : les mesures de largeur de soudure montrent une série de points au-dessus de la LSC. Le tableau de bord signale une alerte rouge.

Le croisement des deux approches permet d’agir rapidement : renforcer la formation (AMDEC) et ajuster le paramétrage de la machine (SPC). Le management bénéficie d’une vision consolidée, avec une hiérarchisation claire des urgences.

6. Les bénéfices pour l’organisation

L’outil automatisé présente plusieurs avantages :

- Centralisation des données de risques et de contrôle qualité.

- Automatisation des calculs (IPR, SPC, indicateurs).

- Gain de temps dans la préparation des comités qualité.

- Alignement managérial grâce à une visualisation claire.

- Amélioration continue en identifiant les causes racines et en suivant leur évolution dans le temps.

Fichier Excel créé pour l’intégration de l’AMDEC et du SPC

Les deux méthodes, AMDEC et SPC, sur un chiffichier Excel automatique est une stratégie toute organisation soucieuse de la qualité et de la fiabilité adoptera. Ainsi, elle combine la prévention et la surveillance en temps réel, offre des KPI visuels sur l’écran d’opération et actionnables par simple clic, et permet la communication entre personnel d’exécution et dirigeants.

Cet outil est devenu le brevet d’invention de notre risque cockpit. Il ne se contente pas de constater les problèmes, mais donne des directives directes pour les actions prioritaires.

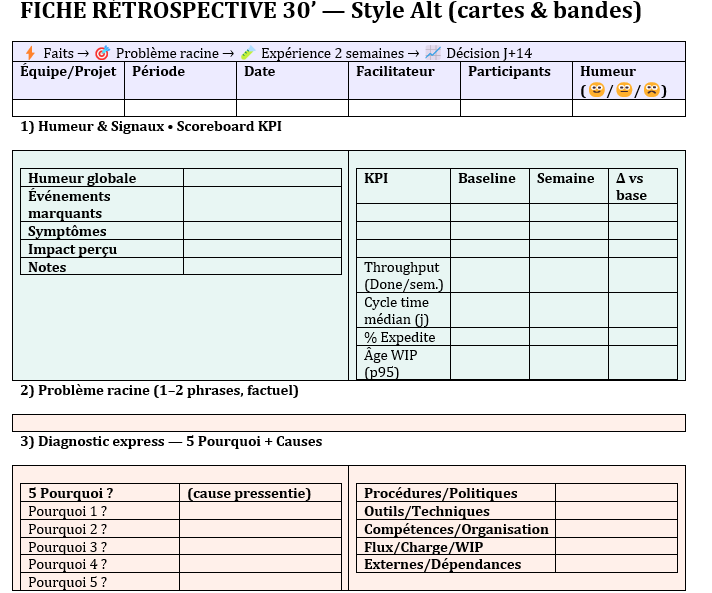

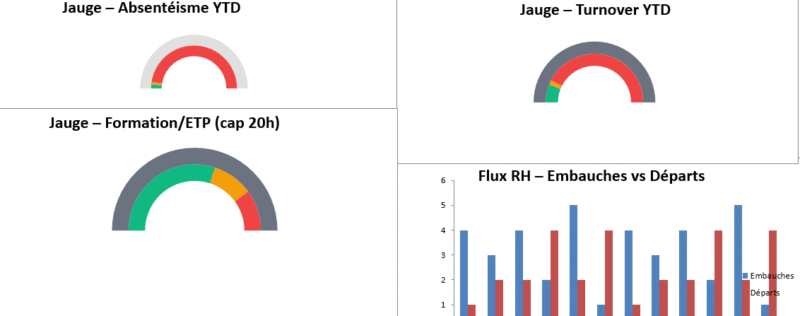

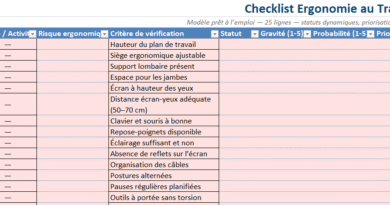

1. Feuille AMDEC – Analyse des Risques

- Structure du tableau : colonnes pour Mode de défaillance, Effet, Cause, Gravité (G), Occurrence (O), Détection (D), calcul automatique de l’IPR (G × O × D).

- Automatisation :

- Formules intégrées pour calculer automatiquement les scores.

- Classement dynamique des risques selon l’IPR.

- Indicateurs visuels :

- Mise en couleur conditionnelle (vert < 100, orange entre 100 et 300, rouge > 300).

- KPI de suivi (nombre total de risques, % critiques, IPR moyen).

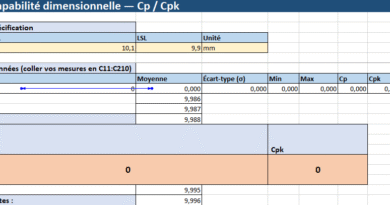

2. Feuille SPC – Cartes de Contrôle

- Saisie des données : colonnes chronologiques pour les mesures qualité (par exemple dimensions, temps, températures).

- Automatisation :

- Moyenne, écart-type et limites de contrôle (LIC/LSC) calculés automatiquement.

- Détection automatique des valeurs hors contrôle.

- Graphiques dynamiques :

- Carte de contrôle générée automatiquement (moyenne + limites).

- Points hors contrôle colorés en rouge.

- KPI SPC : % de points conformes, nombre d’alertes, tendance sur les dernières mesures.

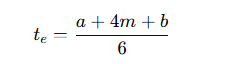

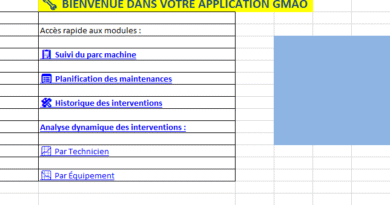

3. Feuille Dashboard Global

- KPI principaux :

- Progression globale (% de risques traités).

- IPR moyen par processus.

- % de mesures SPC hors contrôle.

- Sous-KPI colorés : affichage automatique vert / orange / rouge en fonction des seuils.

- Synthèse visuelle :

- Pareto dynamique des causes principales.

- Jauge ou barre de progression pour la performance globale.

4. Feuille Workflow Visuel

- Arborescence causale : schéma avec flèches reliant Causes → Effets → Actions.

- Couleurs différenciées :

- Bleu = Catégories principales (6M : Main-d’œuvre, Machines, Matières, Méthodes, Milieu, Mesures).

- Orange = Sous-causes.

- Vert = Actions correctives.

- Navigation intuitive : le diagramme permet de visualiser les flux d’information entre l’AMDEC et le SPC.

5. Automatisations globales

- Formules dynamiques pour gérer l’ajout de nouvelles lignes.

- Mise en forme conditionnelle avec seuils personnalisés.

- Graphiques interactifs (Pareto, cartes de contrôle, jauges).

- Codes couleur uniformisés (Vert = maîtrisé, Orange = à surveiller, Rouge = critique).

Cas pratique – AMDEC & SPC appliqués à un défaut de soudure dans l’industrie automobile

1. Contexte général

L’entreprise fictive étudiée fabrique des pièces métalliques soudées pour le secteur automobile.

Un problème récurrent de défauts de soudure a été identifié lors des contrôles qualité. L’objectif du fichier est de structurer l’analyse des risques (AMDEC) et de suivre statistiquement les variations du procédé (SPC), afin d’anticiper les dérives et prioriser les actions correctives.

2. Analyse AMDEC (Feuille AMDEC_Risques)

- Les modes de défaillance identifiés incluent : porosités, fissures de soudure, surcharge thermique.

- Chaque cause est évaluée selon les critères de Gravité (G), Occurrence (O) et Détection (D).

- L’Indice de Priorité de Risque (IPR) est calculé automatiquement (IPR = G × O × D).

- Les résultats montrent des IPR allant de 48 à 320, avec un IPR maximum élevé de 320 lié aux fissures non détectées.

👉 Ce résultat met en évidence un risque critique nécessitant une action immédiate.

3. Contrôle statistique du procédé (Feuille SPC_Contrôle)

- Un suivi de 20 mesures dimensionnelles a été effectué sur des soudures (cible = 50 mm).

- La moyenne des mesures se situe à 49,8 mm, ce qui reste proche de la valeur nominale.

- L’écart-type SPC calculé est de 0,65 mm, relativement faible mais révélant certaines dispersions ponctuelles.

👉 Le procédé reste globalement maîtrisé, mais doit être renforcé pour réduire les variations.

4. Tableau de bord KPI (Feuille Dashboard)

Les indicateurs mis en place permettent une vision claire :

- IPR moyen : 176 → Niveau de risque significatif.

- Nombre de défaillances critiques (IPR > 150) : 3 → Plusieurs problèmes prioritaires à traiter.

- IPR maximum : 320 → Point de vigilance critique.

- Moyenne SPC : 49,8 mm → Conformité globale.

- Écart-type SPC : 0,65 mm → Bonne stabilité mais à surveiller.

👉 Les KPI colorés offrent une lecture visuelle immédiate, permettant de cibler les actions.

5. Note de synthèse managériale

- Forces identifiées : stabilité relative du procédé de soudure, suivi statistique déjà en place, outils qualité (AMDEC + SPC) déployés.

- Faiblesses : existence de risques critiques non encore éliminés (IPR > 300), dispersion des mesures qui peut conduire à des défauts en production de masse.

- Actions prioritaires :

- Mettre en place des contrôles supplémentaires pour détecter les fissures invisibles.

- Former les opérateurs sur les paramètres critiques de soudure.

- Renforcer la maintenance préventive des postes de soudure.

- Déployer un suivi SPC en temps réel pour anticiper les dérives.

👉 Conclusion managériale : L’outil AMDEC-SPC mis en place dans le fichier Excel fournit une vision claire et hiérarchisée des risques. L’entreprise peut désormais prioriser ses actions, améliorer la détection et renforcer la stabilité du procédé, garantissant ainsi une qualité produit conforme aux exigences automobiles.