Cross-Docking mise en œuvre opérationnelle : Modèle Excel avec- checklist MEP, paramètres, dimensionnement

Recommandés

Réduire drastiquement les temps de séjour des palettes, supprimer le stockage intermédiaire et fluidifier les quais : c’est la promesse du cross-docking. Encore faut-il le cadrer avec des règles claires (flux, IT, dimensionnement) et une checklist de déploiement. Voici le guide complet — de la définition fine aux pas concrets sur le terrain.

1) Qu’est-ce que le cross-docking (et ce que ça n’est pas)

Définition. Réception IN → tri immédiat → expédition OUT sans mise en stock. La palette (ou le colis) traverse le site en flux tiré par les départs.

Bénéfices clés. Temps de cycle ↓, stockage ↓, manutentions ↓ (“touch points” évités), casse ↓, cash immobilisé ↓.

Variantes.

- Flow-through : passage direct par zone de tri.

- Merge-in-transit : consolidation de flux de plusieurs fournisseurs pour un même client/tournée.

- Pool distribution : éclatement en dernier kilomètre.

Ce que ce n’est pas. Un “dépôt plus rapide”. Sans ASN/étiquetage ni créneaux calés, le cross-dock se transforme vite en goulot.

2) Quand l’utiliser

Produits/flux éligibles : rapides (A), promos, frais, e-commerce à forte rotation, palettes complètes, mono-réf ou peu d’unités d’œuvre.

À éviter : lents (C), reconditionnement nécessaire, micro-quantités multi-réf, qualités douteuses, emballages instables.

3) Processus cible (porte-à-porte)

- Amont : ASN/EDI reçu (références, quantités, destinataires), créneau confirmé.

- Yard : contrôle d’accès, assignation quai IN.

- Quai IN : scan SSCC/GTIN, contrôle écarts, étiquetage destination (si besoin).

- Zone de tri / transit : séquencement par tournée/porte OUT, tampon limité (minutes).

- Quai OUT : scan de chargement, fermeture de bordereau, départ.

- IT : WMS/TMS mosaïqués, horodatage, traçabilité évènements (IN, tri, OUT).

Incontournables : étiquettes lisibles, marquage au sol, sens de circulation, séparation piétons/chariots, consignes sécurité (EPI, vitesse, STOP).

4) Dimensionner sans deviner (règles de pouce)

Variables (jour) :

- IN, OUT (pal/j), heures d’ouverture (h), facteur de pointe p95, taux par porte (pal/h), pal/camion, mouvements/pal (IN+OUT ≈ 2), cycles chariot/h, buffer pic (pal), marge.

Formules utiles (approx.) :

- Portes IN ≈ ⌈ (IN × p95) / (heures × taux/porte IN) ⌉

- Portes OUT ≈ idem avec OUT.

- ETP manutention ≈ ⌈ (IN × p95 × mouvements × min/mvt) / (heures × 60) ⌉

- Chariots ≈ ⌈ (débit IN pointe × mouvements / cycles chariot/h) ⌉

- Buffer (m²) = buffer pal × m²/pal × (1 + marge)

Objectifs terrain : dwell time (séjour) < 60–90 min, taux cross-dock > 60 % (progressif), surcharge horaire = 0.

5) KPI qui font tenir la cadence

- Taux cross-dock (%) = palettes CD / palettes IN.

- Dwell time (min) = sortie − entrée (médiane & p95).

- Touch points évités/j = palettes CD × (4 − 2).

- OTD IN/OUT (%) = livraisons/expéditions dans leur créneau.

- Surcharge IN/OUT (pal/h) = prévu − capacité (≥0).

- Taux d’écarts (mauvais tri, palettes orphelines), casse, near-miss sécurité.

6) Mise en œuvre pratique (checklist → pilotage)

A. Pré-requis IT & data

- ASN/EDI actif, tables articles/clients propres, lecture SSCC au quai, statut temps réel (arrivé/trié/chargé).

B. Flux & standard

- Cartographie IN→tri→OUT, étiquetage destination, zones tampon (minimales), consignes photo/QR SOP au poste.

C. Capacités & moyens

- Portes IN/OUT, slotting des créneaux, chariots, ETP, marquage au sol, éclairage, barrières piétons.

D. Sécurité

- Plan de circulation yard, vitesse limitée, zones piétons, brief sécurité quotidien, audit LOTO si interventions.

E. Pilotage

- Rituel J+1 : dwell time, OTD, surcharges, écarts → plan d’actions, responsables, échéances.

Pratique : utilisez la checklist d’implémentation pour cocher, assigner, dater et imprimer la vue “Due ≤ 7 jours”.

7) Feuille de route en 4 semaines

- S1 — Diagnostic & cadrage : mesurer flux, p95, goulots, readiness IT.

- S2 — Design & standard : portes, buffer, marquage, SOP, labels.

- S3 — Intégration & pilote : activer ASN/scan, lancer 1–2 flux pilotes, rituel KPI quotidien.

- S4 — Montée en charge : étendre aux fournisseurs/clients suivants, ajuster créneaux, verrouiller les standards.

8) Cas chiffré (ordre de grandeur)

Hypothèses : IN=800 pal/j, OUT=780, taux CD=60 %, heures=12, p95=1,3, taux/porte=35 pal/h, pal/camion=33.

- Portes IN ≈ ⌈(800×1,3)/(12×35)⌉ = ⌈2,48⌉ = 3

- Portes OUT ≈ ⌈(780×1,3)/(12×35)⌉ = 3

- Économie stockage ≈ 800×60 %×1 j×0,60 € ≈ 288 €/j (~105 k€/an).

- Touch points évités ≈ 800×60 %×2 = 960/j.

- Dwell cible = ≤ 60–90 min (piloté par créneaux & buffer).

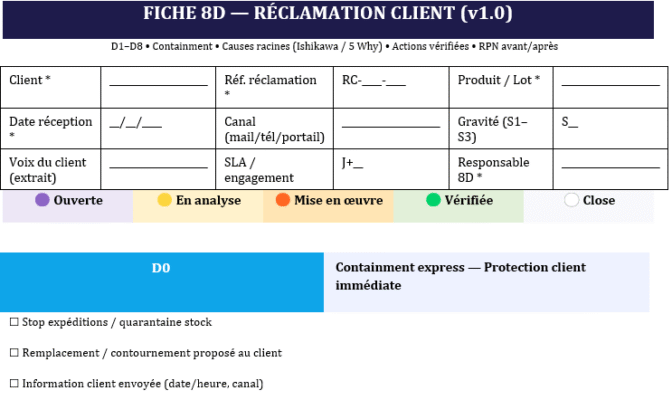

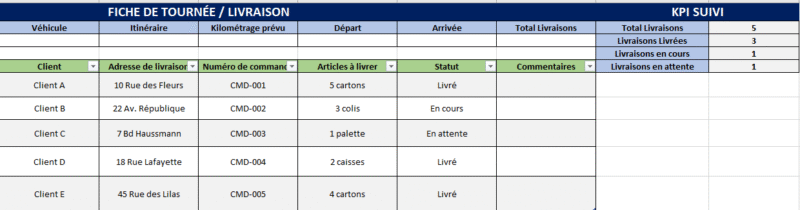

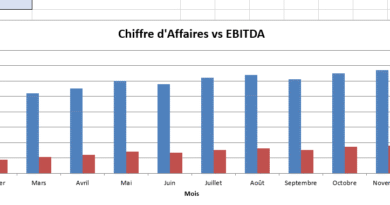

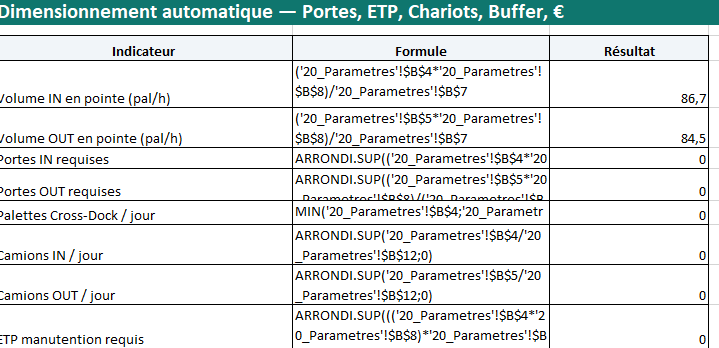

Modèle Excel avec : checklist MEP, paramètres, dimensionnement (portes/ETP/chariots/buffer/€), planning quai horaire et KPI

Le cross-docking n’est efficace que structuré : données fiables, créneaux tenus, dimensionnement robuste, checklist stricte et KPI quotidiens. Commencer petit (1–2 flux), stabiliser, étendre. Le reste suit.

Modèle prêt à l’emploi pour déployer/piloter le cross-docking : checklist d’implémentation, dimensionnement automatique (portes, ETP, chariots, buffer), planning quai horaire, et KPI—tous liés aux mêmes paramètres.

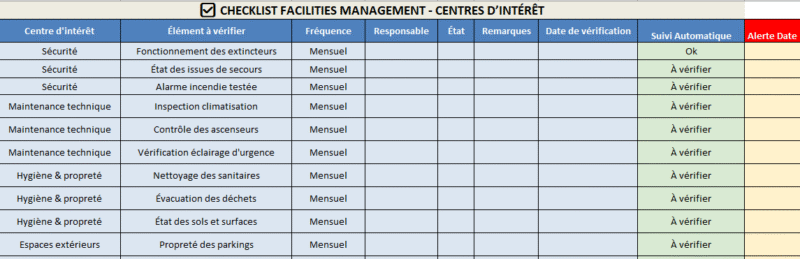

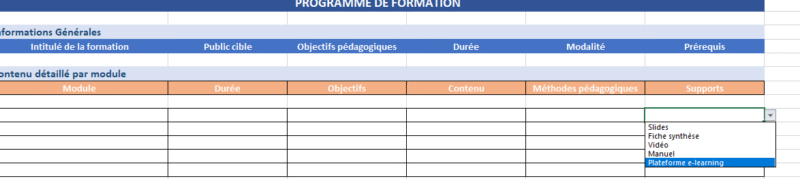

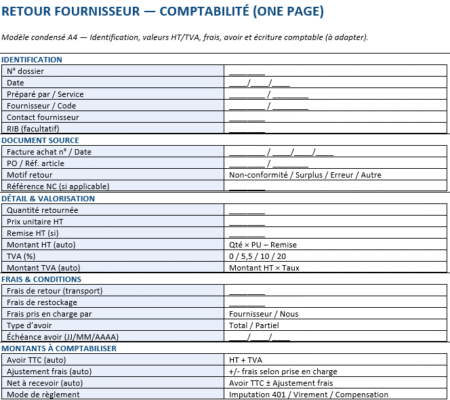

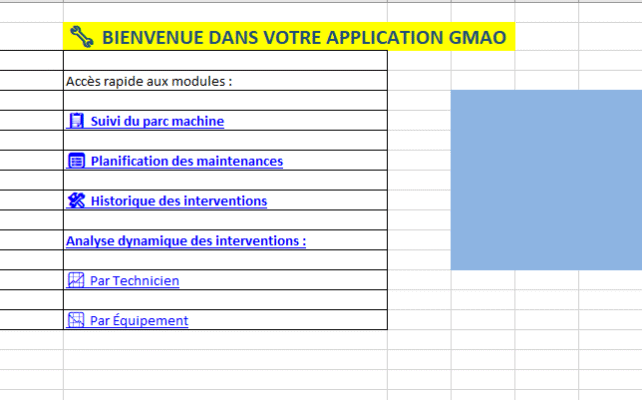

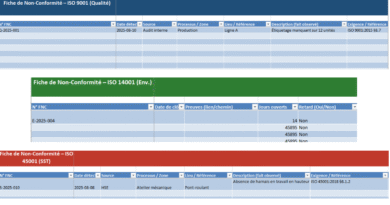

Structure des onglets

- 00_Mode_emploi

Rappel du but et des étapes d’utilisation. Rien à saisir ici. - 10_Checklist_MEP(imprimable)

Colonnes : ✓, Domaine, Action, Responsable, Site, Échéance, Statut, Due ≤ 7 j ?, Référence, Commentaires.- “Due ≤ 7 j ?” se calcule :

=SI(ET(ESTNUM(Échéance);Échéance-AUJOURDHUI()<=7;Échéance-AUJOURDHUI()>=0);1;0) - Statuts proposés : À faire / En cours / Bloqué / Fait.

- “Due ≤ 7 j ?” se calcule :

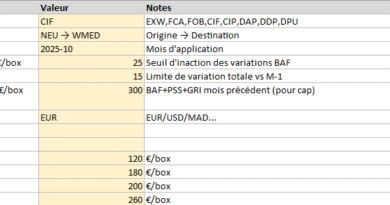

- 20_Parametres (entrées utilisateur)

Données de base : flux IN/OUT (pal/j), taux cross-dock (%), heures d’ouverture, facteur de pointe p95, taux/porte (pal/h), palettes/camion, cycles chariot/h, mouvements/palette (≈2), buffer (pal) + marge, coût stockage €/pal/j…

Formats adaptés (%, €, m²) pour éviter les erreurs de saisie. - 30_Dimensionnement(calculs liés)

Résultats clés, tous alimentés par 20_Parametres :- Portes IN/OUT requises

=ARRONDI.SUP((Flux×p95)/(Heures×Taux/porte);0) - ETP manutention (approx.) et chariots requis (débit de pointe vs cycles/h)

- Surface buffer (m²) = buffer pal × m²/pal × (1 + marge)

- Économie stockage €/j = pal. CD × jours évités × coût/j

- Touch points évités/j (réduction de manutentions)

- Portes IN/OUT requises

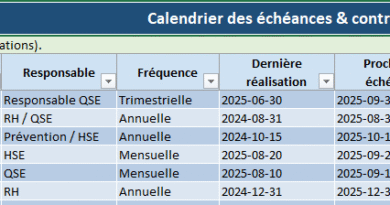

- 40_Planning_Quai(charge vs capacité, par heure)

Lignes horaires (ex. 06:00→17:00).- Charge IN/OUT préremplie (courbe type, modifiable).

- Capacité = (Portes requises de 30_Dimensionnement) × (taux/porte).

- Surcharge = MAX(0; Charge − Capacité) avec surlignage rouge.

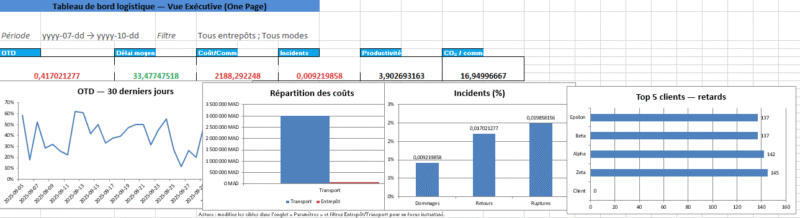

- 50_KPI(pilotage)

- Taux cross-dock (%), Dwell time cible (min) (≈

60 / taux/porte), Touch points/j, OTD IN/OUT. - Colonne “Réel” à renseigner pour vos mesures terrain, “Cible” reliée aux paramètres/calculettes.

- Taux cross-dock (%), Dwell time cible (min) (≈

- 35_Impression_7j

Copie filtrée de la checklist : n’affiche que les actions échéance ≤ 7 jours. Prête à imprimer (mise en page paysage, 1 page).

Comment l’utiliser

- Renseigner vos chiffres dans 20_Parametres.

- Lister et dater les actions dans 10_Checklist_MEP (responsables, statuts).

- Lire les besoins dans 30_Dimensionnement (portes, ETP, chariots, buffer, €).

- Ajuster les profils horaires dans 40_Planning_Quai et traiter les surcharges.

- Suivre les KPI (50_KPI) et imprimer la vue 35_Impression_7j pour l’animation hebdo.

Points techniques utiles

- Formules en Excel FR (SI, ARRONDI.SUP, MAX).

- Formats de cellule cohérents (%, €, m²) pour éviter les erreurs.

- Feuilles d’impression (Checklist & 7 jours, Planning, KPI) au format paysage et ajustées sur 1 page.

Personnalisation rapide

- Étendre la plage horaire (ajouter des lignes dans 40_Planning_Quai).

- Adapter le p95 et les taux/porte selon vos mesures (20_Parametres).

- Ajouter des colonnes (priorité, coût, risque) dans 10_Checklist_MEP si besoin.

- Traduction EN possible (formules anglaises).

- Pas d’ASN → flux aveugle → solution : EDI/portail fournisseur minimal.

- Etiquettes illisibles → tri manuel → solution : SSCC obligatoire, test à l’arrivée.

- Créneaux non tenus → pics ingérables → solution : SLA + pénalités, re-slotting hebdo.

- Buffer “élastique” → stockage déguisé → solution : limite m², audit dwell p95.

- Sécurité sous-dimensionnée → incidents → solution : marquage, vitesses, audits.

Synthèse opérationnelle des étapes pour mettre en œuvre le Cross-Docking (CD) — compacte, actionnable, et alignée sur le modèle Excel fourni

1) Cadrer l’objectif (J0–J2)

- But : réduire le dwell time (≤ 60–90 min), augmenter le taux CD (> 60% progressif), éliminer les surcharges heure.

- Périmètre : familles produits éligibles (A, frais, promos, palettes complètes), sites/quais concernés.

- Rôles : RACI (Opérations, IT/WMS, Transport/TMS, Qualité, Sécurité).

2) Pré-requis IT & données (J1–J5)

- ASN/EDI actif (préavis fournisseurs), tables articles/clients propres.

- Scan SSCC/GTIN à l’entrée/sortie, horodatage (arrivé, trié, chargé).

- Traçabilité : événements visibles en temps réel (WMS/TMS).

3) Flux cible & standard de poste (J3–J7)

- Cartographier IN → tri → OUT (étiquetage destination, zones tampon limitées).

- SOP visuels au poste (photo/QR), gestion des écarts (palette orpheline, mauvais tri).

- Sécurité : marquage au sol, séparation piétons/chariots, plan de circulation yard.

4) Dimensionner sans deviner (J5–J8)

- Entrées (par jour) : IN/OUT, heures d’ouverture, p95, taux/porte (pal/h), pal/camion, cycles chariot/h, mouvements/palette (~2), buffer.

- Calculs : portes IN/OUT, ETP, chariots, buffer (m²), économie stockage.

→ Dans le fichier : 20_Parametres ➜ 30_Dimensionnement.

5) Slotting & planning quai (J7–J10)

- Définir créneaux par fournisseur/transporteur, paliers de pointe.

- Vérifier charge horaire vs capacité (IN/OUT) et éliminer surcharges.

→ Dans le fichier : 40_Planning_Quai (lignes horaires, surlignage rouge).

6) Checklist de mise en place (J1–J10, en parallèle)

- Lister actions par domaines (Processus, IT, Infra, Ressources, Qualité, Pilotage) avec responsable + échéance + statut.

→ 10_Checklist_MEP + 35_Impression_7j (filtre “Due ≤ 7 j”).

7) Pilote limité (Semaine 3)

- Démarrer 1–2 flux (fournisseurs/clients) sur créneaux maîtrisés.

- Mesurer Dwell (médiane & p95), Taux CD, Surcharges, OTD IN/OUT, écarts qualité/sécurité.

- Corriger : re-slotting, renfort chariots, réglages SOP/étiquetage.

8) Go-live progressif (Semaine 4)

- Étendre par vagues (fournisseurs/clients), maintenir buffer min et discipline de scan.

- Rituel J+1, 20 min : lecture des KPI, résolution d’écarts, décisions rapides.

→ 50_KPI (Cible liée / Réel saisi).

9) Gouvernance & amélioration continue (hebdo)

- Re-slotting hebdo selon pics réels ; audit sécurité (near-miss, vitesses, piétons).

- Revue RACI des actions en retard ; mise à jour SOP/checklist (versionner).

- Recalibrer la cible Taux CD et Dwell tous les mois.

Jalons “go / no-go”

- IT prêt : ASN ≥ 90%, scans fiables aux portes.

- Sécurité : marquage + circulation validés, brief opérateurs fait.

- Capacité : surcharges = 0 dans les créneaux pilotes.

- Pilotage : KPI visibles et compris (OTD IN/OUT, Dwell, Taux CD).

Indicateurs de succès (30 jours)

- Dwell médian ≤ 60–90 min ; Taux CD ≥ 60% sur le périmètre cible.

- 0 surcharge horaire récurrente (IN/OUT).

- Touch points évités/jour en hausse ; écarts tri/qualité en baisse.

Références rapides au modèle Excel

- 20_Parametres : renseigner vos volumes/heures/taux.

- 30_Dimensionnement : portes, ETP, chariots, buffer, économies.

- 40_Planning_Quai : lisser la charge ; supprimer les pics.

- 10_Checklist_MEP / 35_Impression_7j : exécution & suivi court terme.

- 50_KPI : cible vs réel, commentaires d’actions.