Checklist Sécurité Industrielle et Analyse de Risques Machine selon ISO 12100

Recommandés

Télécharger un modèle de checklist Sécurité Industrielle et Analyse de Risques Machine selon ISO 12100 ⬇️

Définition de la Sécurité Industrielle : 4 Axes Pratiques

La sécurité industrielle regroupe l’ensemble des politiques, procédures, technologies et comportements destinés à prévenir les accidents, protéger les personnes et les biens, et assurer la continuité de l’activité dans les environnements industriels.

Elle repose sur quatre axes pratiques interdépendants :

1. Prévention des risques

- Objectif : Identifier et éliminer ou réduire les dangers avant qu’ils ne causent un incident.

- Mise en œuvre :

- Réaliser des analyses de risques systématiques (selon ISO 12100 et normes associées).

- Installer des protections physiques (carters, barrières, dispositifs de verrouillage).

- Utiliser une signalisation claire (panneaux ISO 7010, marquages au sol).

- Bénéfice : Diminution des accidents du travail et protection de la santé des employés.

2. Conformité réglementaire et normative

- Objectif : Respecter les obligations légales et les normes techniques applicables.

- Mise en œuvre :

- Suivre les directives européennes ou nationales (ex. Directive Machines 2006/42/CE).

- Appliquer les normes internationales (ISO, EN, IEC) pertinentes à chaque équipement.

- Documenter chaque inspection, action corrective et formation.

- Bénéfice : Éviter les sanctions légales et prouver la conformité lors d’audits.

3. Réaction et gestion des incidents

- Objectif : Limiter l’impact d’un accident ou d’une panne sur les personnes et la production.

- Mise en œuvre :

- Former le personnel aux procédures d’urgence (arrêt d’urgence, évacuation, premiers secours).

- Mettre en place un plan d’intervention clair, avec rôles et responsabilités définis.

- Analyser chaque incident pour en tirer des enseignements et éviter la récurrence.

- Bénéfice : Réduction des pertes humaines, matérielles et financières.

4. Amélioration continue de la sécurité

- Objectif : Faire évoluer les pratiques de sécurité en fonction des retours d’expérience et des innovations.

- Mise en œuvre :

- Mettre en place des audits réguliers et des indicateurs de performance sécurité.

- Intégrer la maintenance préventive et les retours d’opérateurs.

- Adopter de nouvelles technologies (capteurs, automatisation, IoT) pour renforcer la sécurité.

- Bénéfice : Création d’une culture sécurité forte et pérenne, avec un niveau de risque maîtrisé.

Le Guide Complet de la Sécurité ⬇️

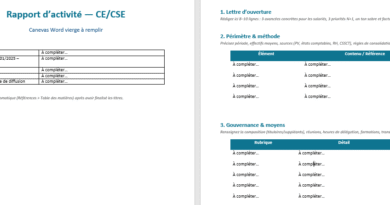

1. Introduction

La sécurité industrielle est un pilier fondamental dans tout environnement de production.

Dans un contexte où les machines sont de plus en plus performantes mais aussi potentiellement dangereuses, disposer d’un outil structuré comme la checklist sécurité industrielle permet de garantir la conformité réglementaire, d’anticiper les risques et de mettre en place des mesures correctives efficaces.

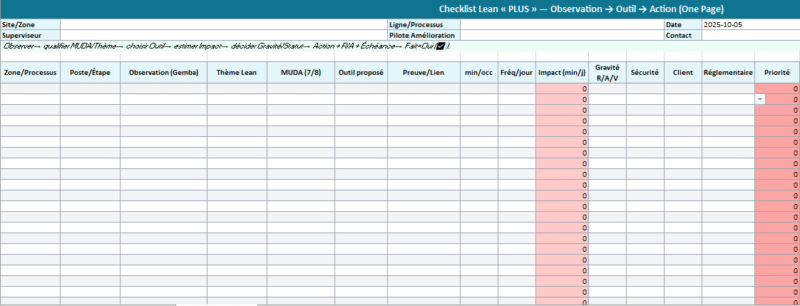

L’objectif de ce guide est de vous fournir une méthodologie claire et reproductible pour créer, utiliser et améliorer une checklist intégrant :

- Un tableau principal de contrôle.

- Un tableau des normes applicables.

- Un plan d’actions de conformité.

- Une feuille d’analyse de risques machine basée sur la norme ISO 12100.

2. Pourquoi utiliser une Checklist Sécurité Industrielle ?

2.1. Contrôle systématique

Une checklist évite les oublis en couvrant tous les points critiques :

- Dispositifs de protection physique.

- Signalisation et marquage.

- Accès sécurisé aux zones dangereuses.

2.2. Conformité réglementaire

Elle s’appuie sur des normes reconnues, dont ISO 12100, ISO 13849-1 ou encore ISO 7010, afin d’assurer que les mesures de sécurité respectent les exigences légales.

2.3. Traçabilité et suivi

Chaque inspection est documentée : cela permet de prouver la conformité lors d’audits internes ou externes et de suivre l’évolution des actions correctives.

3. Structure type d’une Checklist Sécurité Industrielle

3.1. Tableau principal de contrôle

Colonnes recommandées :

- N° – Numérotation des points.

- Point de contrôle – Description précise de l’élément à vérifier.

- Conforme (Oui/Non) – Évaluation rapide.

- Observation – Détails ou anomalies détectées.

- Responsable – Personne en charge de la vérification.

Astuce pratique :

Mettre en place un code couleur automatique :

- Vert : conforme.

- Rouge : non conforme.

3.2. Tableau des normes applicables

Pour chaque point de contrôle, associez la norme ou le règlement pertinent.

| Norme | Description | Domaine | Obligation |

|---|---|---|---|

| ISO 12100 | Principes généraux de conception et réduction des risques. | Analyse de risques machine | Obligatoire |

| ISO 13849-1 | Sécurité des systèmes de commande. | Commandes et sécurité | Recommandée |

| ISO 7010 | Symboles graphiques pour la signalisation de sécurité. | Signalisation | Obligatoire |

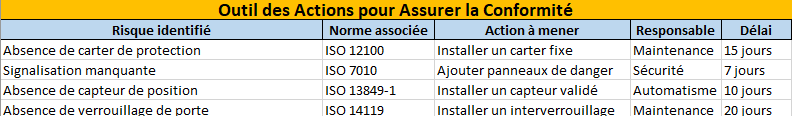

3.3. Plan d’actions de conformité

Chaque non-conformité identifiée doit être traduite en action corrective claire.

| Risque identifié | Norme associée | Action à mener | Responsable | Délai |

|---|---|---|---|---|

| Absence de carter de protection | ISO 12100 | Installer un carter fixe | Maintenance | 15 jours |

| Signalisation manquante | ISO 7010 | Ajouter panneaux de danger | Sécurité | 7 jours |

3.4. Feuille d’analyse de risques machine (ISO 12100)

Étapes clés :

- Identification – Repérer toutes les situations dangereuses.

- Estimation – Évaluer la gravité et la probabilité de chaque risque.

- Réduction – Définir et appliquer des mesures correctives.

- Rapport – Documenter et suivre les actions mises en place.

Exemple de grille :

| Étape | Description | Gravité | Probabilité | Niveau de risque | Mesures correctives |

|---|---|---|---|---|---|

| Identification | Zones dangereuses détectées | Élevée | Fréquente | Critique | Installer barrière physique |

| Estimation | Évaluation des risques | Moyenne | Occasionnelle | Modérée | Former le personnel |

| Réduction | Mise en place de mesures | Faible | Rare | Acceptable | Inspection périodique |

Code couleur recommandé :

- Rouge : Critique → intervention immédiate.

- Jaune : Modérée → plan d’action rapide.

- Vert : Acceptable → surveillance périodique.

4. Méthodologie de mise en œuvre

4.1. Étape 1 : Préparation

- Recenser toutes les machines et équipements.

- Identifier les normes applicables.

4.2. Étape 2 : Création de la checklist

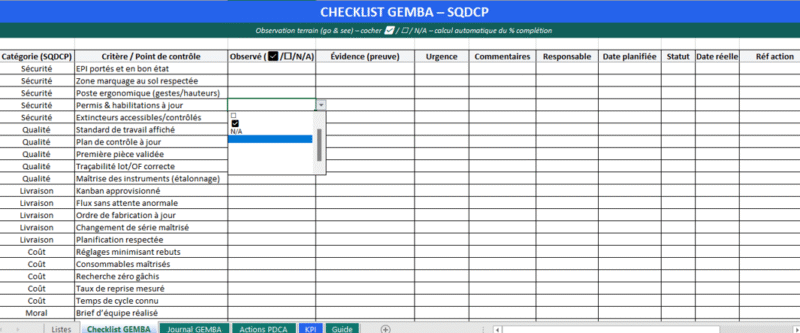

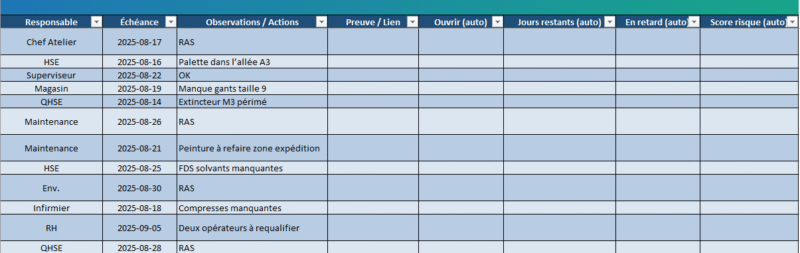

- Utiliser un tableur (Excel, Google Sheets) avec formules automatiques et mise en forme conditionnelle.

- Créer des onglets séparés : contrôle, normes, actions, analyse des risques.

4.3. Étape 3 : Formation des équipes

- Expliquer la signification des critères « Oui/Non ».

- Former à la lecture des codes couleur et à l’usage des documents.

4.4. Étape 4 : Inspection sur site

- Effectuer la vérification avec la checklist en main.

- Documenter immédiatement les observations.

4.5. Étape 5 : Suivi et mise à jour

- Mettre à jour les actions correctives.

- Ajouter ou modifier les points de contrôle en fonction des évolutions réglementaires.

5.Optimiser la sécurité

- Digitaliser la checklist pour l’utiliser sur tablette ou smartphone.

- Automatiser les alertes pour les actions en retard.

- Archiver chaque inspection pour créer un historique.

- Impliquer les opérateurs dans la remontée des risques.

- Intégrer la checklist au système global de management de la sécurité.

Une checklist sécurité industrielle bien conçue est un outil stratégique qui améliore la sécurité, optimise la conformité et réduit le risque d’accidents.

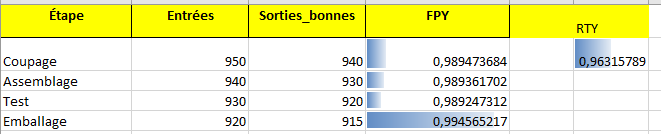

Checklist Sécurité Industrielle & Analyse de Risques Machine

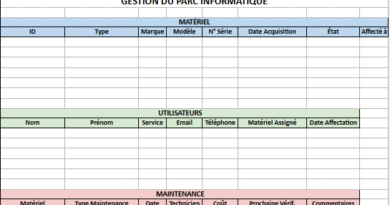

1. Structure du fichier

Le fichier comporte 4 onglets principaux :

- Checklist Sécurité Industrielle

- Normes Sécurité

- Actions Conformité

- Analyse Risques Machine

2. Fonctionnement par onglet

2.1. Checklist Sécurité Industrielle

- But : Effectuer un contrôle visuel et fonctionnel des machines et installations.

- Colonnes :

- N° – Numéro du point de contrôle.

- Point de contrôle – Description de l’élément à vérifier.

- Conforme (Oui/Non) – Saisir « Oui » ou « Non ».

- Vert → Conforme.

- Rouge → Non conforme.

- Observation – Détails ou anomalies.

- Responsable – Personne chargée de corriger ou valider.

- Aide visuelle : Couleurs alternées par ligne pour une lecture plus fluide.

Utilisation :

- Inspectez chaque point de contrôle sur le terrain.

- Saisissez « Oui » ou « Non » dans la colonne Conforme.

- Ajoutez des précisions dans Observation si nécessaire.

2.2. Normes Sécurité

- But : Référencer les normes applicables à chaque aspect de la sécurité.

- Colonnes :

- Norme.

- Description.

- Domaine.

- Obligation (Obligatoire ou Recommandée).

- Exemple :

- ISO 12100 → Obligatoire pour l’analyse des risques machine.

- ISO 13849-1 → Recommandée pour la sécurité des commandes.

Utilisation :

- Associez chaque point de contrôle ou action corrective à la norme correspondante.

- Ce tableau sert de référence rapide lors d’audits ou d’inspections.

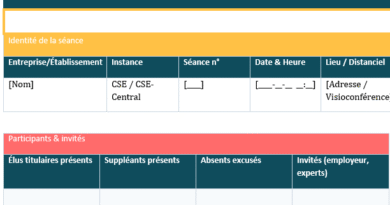

2.3. Actions Conformité

- But : Planifier et suivre la mise en conformité.

- Colonnes :

- Risque identifié.

- Norme associée.

- Action à mener.

- Responsable.

- Délai (exprimé en jours).

- Exemple :

« Absence de carter de protection » → ISO 12100 → Installer un carter fixe → Maintenance → 15 jours.

Utilisation :

- Après inspection, listez les non-conformités dans ce tableau.

- Définissez une action précise, une personne responsable et un délai.

- Suivez régulièrement l’avancement.

2.4. Analyse Risques Machine

- But : Identifier, évaluer et réduire les risques selon ISO 12100.

- Colonnes :

- Étape (Identification, Estimation, Réduction…).

- Description.

- Gravité (Faible, Moyenne, Élevée).

- Probabilité (Rare, Occasionnelle, Fréquente).

- Niveau de risque (Acceptable, Modérée, Critique).

- Vert → Acceptable.

- Jaune → Modérée.

- Rouge → Critique.

- Mesures correctives.

- Rapport de synthèse (en bas) :

- Nombre total de risques – Comptage automatique.

- Risques critiques / modérés / acceptables – Calculés automatiquement.

Utilisation :

- Documentez chaque risque identifié.

- Complétez la gravité et la probabilité.

- Le code couleur vous permet de prioriser les actions.

- Consultez le rapport de synthèse pour un état global.

3. pratiques d’utilisation

- Mise à jour régulière : Après chaque inspection ou modification d’équipement.

- Archivage : Sauvegarder chaque version datée pour la traçabilité.

- Collaboration : Partager le fichier avec les équipes maintenance, HSE et production.

- Vérification : Comparer les données avec les exigences des normes listées.

4. Avantages

- Centralisation des informations sécurité.

- Visibilité immédiate grâce aux codes couleur.

- Aide à la décision avec le rapport de synthèse.

- Conformité réglementaire facilitée.

Analyse des Risques Machine : Exemple de Fraiseuse Industrielle

Obligations Légales et Normes Liées à l’Analyse de Risques Machine

1. Cadre légal

L’analyse de risques machine est une exigence incontournable dans l’industrie, encadrée à la fois par les lois nationales et les directives internationales.

Son objectif est de garantir la sécurité des opérateurs, de réduire les accidents et d’assurer la conformité réglementaire des machines neuves ou modifiées.

1.1. Directives européennes

- Directive Machines 2006/42/CE :

Imposée dans l’Union européenne, elle exige que tout fabricant ou intégrateur de machines procède à une analyse des risques et mette en place les mesures nécessaires avant la mise sur le marché.

Elle impose également la déclaration CE de conformité et le marquage CE.

1.2. Législation nationale

Chaque pays transpose la Directive Machines dans son droit interne, souvent via des codes du travail et arrêtés spécifiques.

Exemple :

- France : Code du Travail (articles R4311 à R4314) — Obligation pour l’employeur de mettre à disposition des machines conformes aux exigences essentielles de santé et de sécurité.

- Maroc : Références aux normes ISO et obligations dans les textes sur la prévention des risques professionnels.

2. Normes internationales applicables

L’analyse de risques machine repose principalement sur les normes ISO et EN, qui fournissent un cadre méthodologique précis.

2.1. ISO 12100

- Titre : Sécurité des machines — Principes généraux de conception — Appréciation du risque et réduction du risque.

- Contenu :

- Identification des dangers (mécaniques, électriques, thermiques, ergonomiques…).

- Estimation et évaluation du risque (gravité + probabilité).

- Réduction du risque par mesures techniques et organisationnelles.

- Statut : Norme de référence obligatoire pour concevoir ou modifier une machine.

2.2. ISO 13849-1

- Titre : Sécurité des machines — Parties des systèmes de commande relatives à la sécurité.

- Objectif : Déterminer la fiabilité des systèmes de commande liés à la sécurité.

- Utilisation : Évaluation du Performance Level (PL) et mise en conformité des systèmes automatiques.

2.3. ISO 14119

- Titre : Sécurité des machines — Dispositifs de verrouillage associés aux protecteurs.

- Rôle : Assurer que les portes, capots et carters soient verrouillés de manière fiable.

2.4. ISO 7010

- Titre : Symboles graphiques — Couleurs et signaux de sécurité.

- Utilisation : Standardiser la signalisation visuelle de danger.

2.5. Autres normes spécifiques

Selon le secteur d’activité, d’autres normes peuvent s’appliquer :

- ISO 10218 pour les robots industriels.

- ISO 14120 pour les protecteurs fixes et mobiles.

- IEC 60204-1 pour la sécurité électrique des machines.

3. Obligations pour l’entreprise

- Avant mise en service :

- Réaliser l’analyse de risques complète.

- Mettre en place les mesures de prévention.

- Fournir la documentation technique et le manuel d’utilisation.

- Pendant l’exploitation :

- Maintenir les protections en état de fonctionnement.

- Former les opérateurs aux risques et procédures.

- Mettre à jour l’analyse en cas de modification de la machine ou du procédé.

- En cas d’audit :

- Présenter le rapport d’analyse de risques.

- Prouver la conformité avec les normes en vigueur.

- Justifier la mise en œuvre des actions correctives.

4. Conséquences de la non-conformité

Le non-respect des obligations légales peut entraîner :

- Des sanctions administratives (interdiction d’utilisation de la machine).

- Des amendes importantes.

- La responsabilité pénale de l’employeur ou du fabricant en cas d’accident.

- Une atteinte grave à l’image et à la crédibilité de l’entreprise.

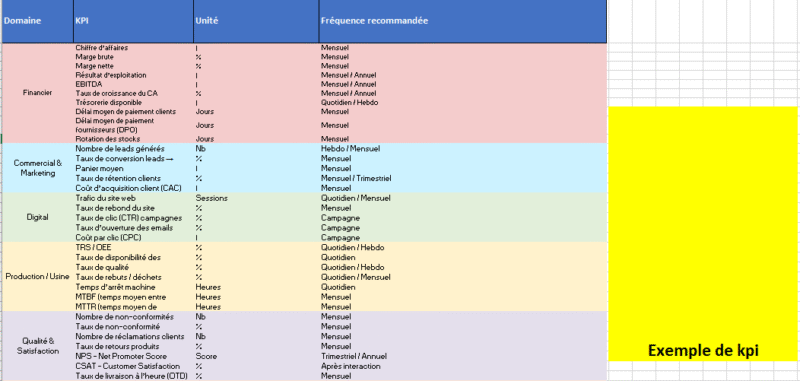

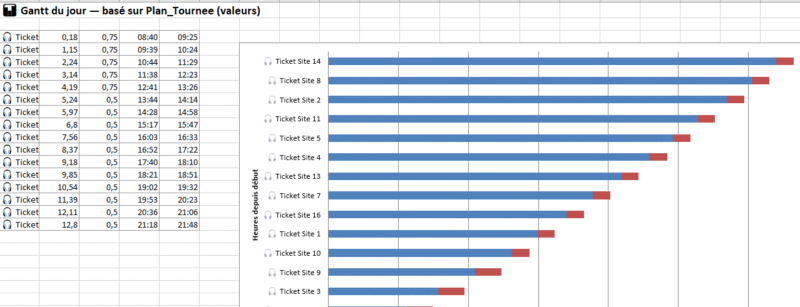

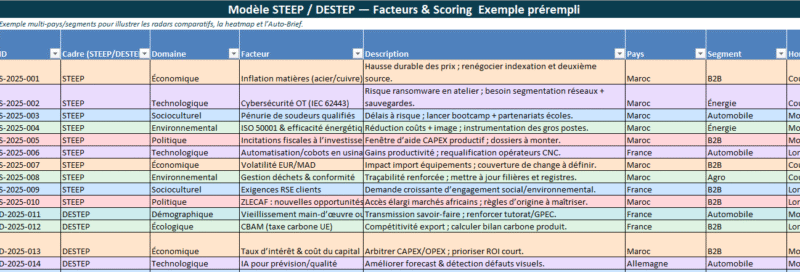

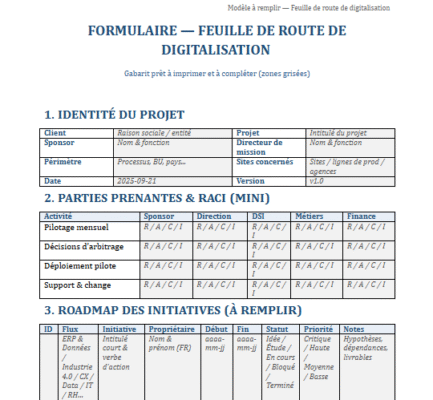

Définition Pilotage Industriel : 6 Axes de Suivi, 6 KPI Clés et Une Simulation Terrain

« Sécurité des machines : Anticiper, éliminer ou réduire les risques à la source dès la conception, pour que l’utilisation normale d’une machine ne mette jamais en danger les personnes, même en cas d’erreur humaine prévisible. »

Modèle de Plan de Sécurité pour Protéger les Travailleurs

Cette idée centrale repose sur trois principes clés issus notamment de la norme ISO 12100 :

- Prévention intégrée à la conception

- Penser la sécurité dès la phase de conception plutôt que d’ajouter des protections après coup.

- Exemple : intégrer des carters fixes et des dispositifs d’arrêt d’urgence dans la machine dès le départ.

- Réduction des risques résiduels

- Si un danger ne peut pas être totalement supprimé, le réduire par des mesures techniques, organisationnelles ou par la formation.

- Exemple : réduire la vitesse d’un mouvement dangereux ou automatiser la séquence pour limiter l’intervention humaine.

- Information et formation des utilisateurs

- Fournir des notices claires, une signalisation normalisée et former les opérateurs aux bons gestes.

- Exemple : pictogrammes ISO 7010 visibles et procédures affichées près des machines.

Guide de Sécurité des Machines

Sécurité Industrielle et Sécurité dans les Postes de Travail

La sécurité industrielle et la sécurité des postes de travail partagent le même objectif : protéger les personnes, les équipements et l’environnement.

Toutefois, elles interviennent à deux niveaux complémentaires :

- La sécurité industrielle s’applique à l’échelle globale de l’entreprise et de ses installations.

- La sécurité des postes de travail concerne le niveau opérationnel et les tâches quotidiennes des travailleurs.

Sécurité Industrielle

La sécurité industrielle englobe toutes les politiques, procédures et systèmes visant à prévenir les accidents, incidents et dommages dans un environnement de production.

Elle couvre :

- Conception sécurisée des machines (ISO 12100).

- Gestion des risques majeurs (explosions, incendies, émissions dangereuses).

- Planification de la maintenance préventive.

- Application des normes et réglementations nationales et internationales.

- Surveillance et contrôle en continu (capteurs, audits, inspections).

Exemple : Un programme de sécurité industrielle peut inclure la mise à jour régulière des procédures d’arrêt d’urgence sur l’ensemble d’une usine.

Sécurité dans les Postes de Travail

La sécurité au poste de travail est centrée sur l’environnement immédiat de l’opérateur et les conditions spécifiques à sa tâche.

Elle concerne :

- Aménagement ergonomique du poste (hauteur des plans de travail, position des commandes).

- Mise à disposition des EPI (gants, lunettes, casques, protections auditives).

- Formation aux gestes sécuritaires et à l’utilisation des équipements.

- Signalisation locale des dangers.

- Procédures spécifiques à la machine ou à l’outil utilisé.

Exemple : Un opérateur travaillant sur une presse mécanique dispose d’un carter de protection, d’une pédale sécurisée et suit une procédure stricte avant chaque démarrage.

Lien entre les deux niveaux

La sécurité industrielle définit le cadre global et les moyens mis en place, tandis que la sécurité des postes de travail en est l’application concrète sur le terrain.

- Les politiques industrielles fixent les objectifs et les normes.

- Les mesures au poste de travail traduisent ces objectifs en pratiques quotidiennes.

Exemple concret :

- Niveau industriel : L’usine adopte la norme ISO 12100 pour toutes ses machines.

- Niveau poste de travail : L’opérateur vérifie chaque jour l’intégrité du carter et le bon fonctionnement de l’arrêt d’urgence sur sa machine.

Intégrer les deux approches

- Analyse de risques combinée : Évaluer les dangers à la fois au niveau global (site) et local (poste).

- Formation hiérarchisée : Former à la fois sur la politique sécurité industrielle et sur les consignes propres au poste.

- Communication fluide : Faire remonter les incidents et near-misses du poste vers la cellule sécurité industrielle.

- Mise à jour continue : Adapter les procédures en fonction des évolutions réglementaires et techniques.