Carte de Contrôle (SPC) : Outil Intégré SPC Excel : Checklist, Workflow, Ishikawa & Pareto Automatisés

Recommandés

Implémentation d’une carte de contrôle SPC et Intégration des Outils d’Analyse Qualité dans la Démarche Quality Conceptnote :

Alors qu’ils évoluent dans un environnement industriel de plus en plus exigeant, la qualité et la stabilité deviennent les meilleurs moyens sur lesquels les acteurs industriels peuvent capitaliser plutôt que de simples écueils. L’un des moyens les plus populaires de contrôler la variabilité d’un procédé est le SPC se traduisant par le contrôle statistique du procédé et est un outil de pilotage et de prévention qui s’appuie sur des courbes qui permettent de détecter les dérives et d’identifier les causes de non-conformités.

Cependant, il convient de ne pas pratiquer cette méthode en analysant des lignes de graphiques seulement. Son implémentation doit donc être accompagnée d’outils analytique de qualité pour chercher, hiérarchiser et solutionner les problèmes à long-termes. Ainsi, cet article présente une démarche comportant une checklist pour la mise en SPC et le processus analytique.

1. La carte de contrôle SPC : principe et utilité

Une carte SPC est un graphique statistique représentant l’évolution d’une caractéristique du processus (dimension, temps, défauts…).

- Axe horizontal : le temps ou les lots de production.

- Axe vertical : les mesures effectuées.

- Lignes de contrôle (UCL et LCL) : limites supérieures et inférieures calculées statistiquement.

L’intérêt est double :

- Préventif : détecter une dérive avant qu’elle ne génère des non-conformités.

- Correctif : analyser les causes spéciales lorsqu’un point sort des limites.

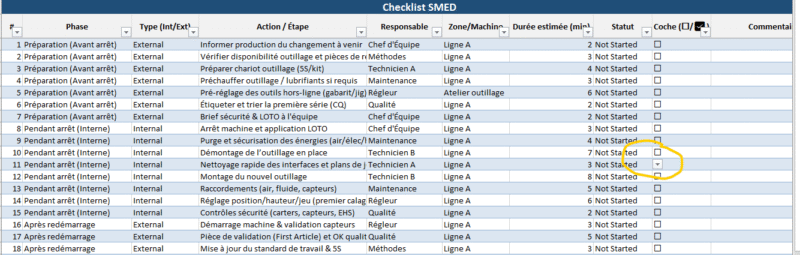

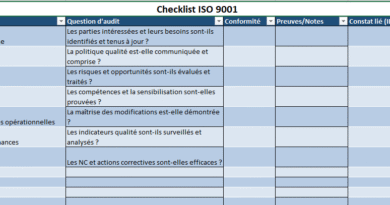

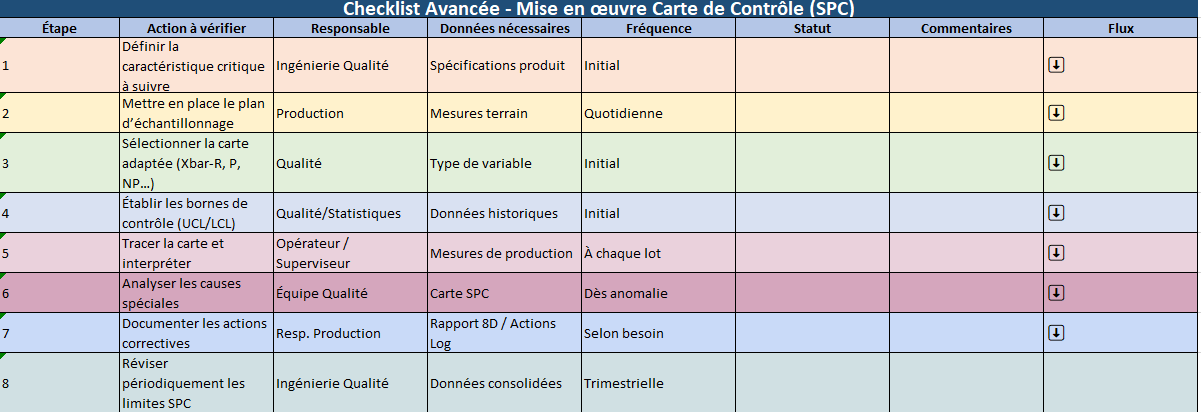

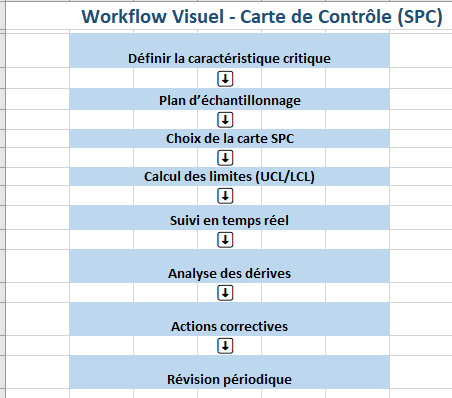

2. Les étapes de mise en œuvre (checklist SPC)

Pour garantir l’efficacité, il est recommandé de suivre un flux logique que l’on peut formaliser dans une checklist structurée :

- Définition du processus : identifier la caractéristique critique à surveiller.

- Plan d’échantillonnage : définir la fréquence et le mode de collecte des données.

- Choix du type de carte : selon la nature des données (variables ou attributs).

- Calcul des limites de contrôle : établir UCL/LCL à partir de données historiques.

- Suivi en temps réel : tracer les points sur la carte et détecter les signaux d’alerte.

- Analyse des dérives : rechercher les causes spéciales quand un point dépasse les limites.

- Actions correctives : documenter et mettre en œuvre les mesures correctives.

- Révision périodique : ajuster les limites et vérifier la pertinence des cartes SPC.

Cette checklist, intégrée dans un tableur, permet de suivre chaque étape, d’attribuer les responsabilités et de tracer l’état d’avancement.

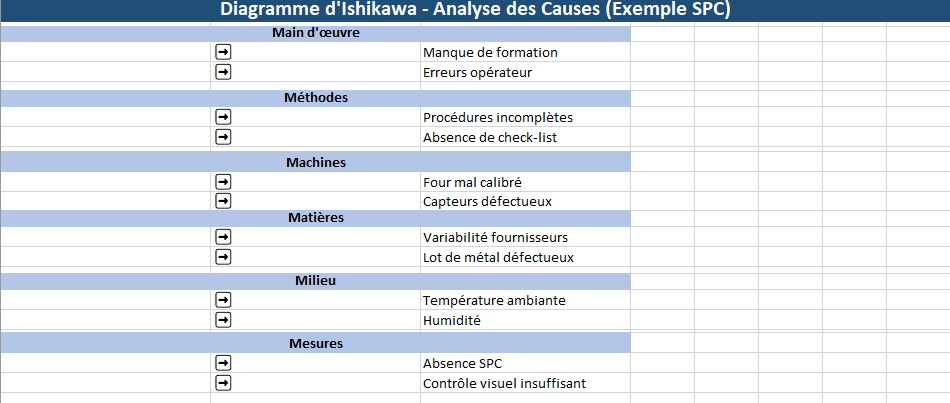

3. Compléter le SPC avec un diagramme d’Ishikawa

Lorsqu’une dérive est détectée sur une carte SPC, il est indispensable d’en rechercher les causes racines. Le diagramme d’Ishikawa (ou en arêtes de poisson) est alors un outil privilégié.

Il classe les causes potentielles en six catégories principales (les 6M) :

- Main-d’œuvre : compétences, erreurs humaines.

- Méthodes : procédures incomplètes, instructions manquantes.

- Machines : réglages, pannes, maintenance.

- Matières : qualité des lots, fournisseurs.

- Milieu : environnement, conditions climatiques.

- Mesures : outils de mesure, contrôle statistique.

Appliqué à un défaut observé (ex. fissures sur une pièce), ce diagramme permet de dresser une vision exhaustive et visuelle des facteurs possibles.

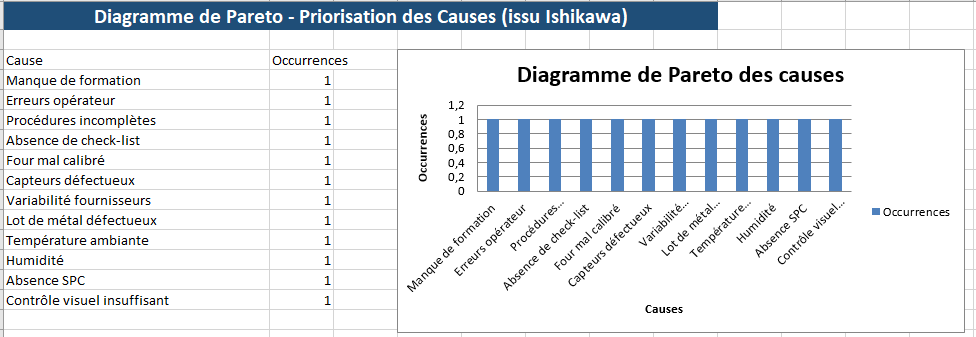

4. Prioriser avec le diagramme de Pareto

Le diagramme d’Ishikawa produit souvent une liste étendue de causes possibles. Pour hiérarchiser les efforts, le diagramme de Pareto (règle du 80/20) est utilisé.

Il s’agit d’un graphique en barres classant les causes par ordre décroissant d’occurrence ou d’impact. En pratique, 80 % des problèmes sont générés par 20 % des causes.

Par exemple :

- Four mal calibré : 35 % des dérives.

- Défaut matière première : 25 %.

- Erreurs opérateur : 20 %.

- Autres causes mineures : 20 %.

Le Pareto aide à cibler les priorités d’action, maximisant l’efficacité du plan correctif.

5. Un système intégré : SPC + Ishikawa + Pareto

L’association de ces outils crée un cycle complet de gestion qualité :

- SPC détecte la dérive.

- Ishikawa explore les causes racines.

- Pareto hiérarchise les causes et oriente les actions.

- Checklist SPC assure le suivi méthodique et la traçabilité.

Cet ensemble peut être implémenté dans un fichier Excel avancé intégrant :

- Une checklist colorée avec cases à cocher, listes déroulantes et flèches de flux.

- Une feuille Ishikawa présentant les causes par catégorie.

- Une feuille Pareto générant automatiquement le diagramme à partir des causes renseignées.

- Un workflow visuel pour représenter la séquence d’implémentation SPC.

6. Bénéfices pour l’entreprise

Mettre en œuvre un tel système apporte plusieurs avantages concrets :

- Amélioration de la maîtrise des procédés : moins de dérives, plus de stabilité.

- Réduction des coûts de non-qualité : détection précoce des anomalies.

- Efficacité accrue : priorisation des actions correctives selon Pareto.

- Culture qualité renforcée : implication des équipes par des outils visuels et collaboratifs.

- Traçabilité et reporting : l’outil devient un support pour audits et revues de direction.

Synthèse

- La carte de contrôle SPC est bien plus qu’un simple graphique. Elle s’intègre dans une démarche globale de management de la qualité où la détection, l’analyse et la priorisation des causes sont indispensables.

- L’usage combiné de la checklist SPC, du diagramme d’Ishikawa et du Pareto constitue une méthodologie robuste. Cette intégration permet non seulement de contrôler les procédés mais aussi d’améliorer continuellement la performance industrielle.

- En pratique, l’adoption de cet outil intégré dans un support Excel avancé offre à l’entreprise une solution pragmatique et visuelle pour piloter la qualité, réduire les risques et créer une culture d’excellence opérationnelle.

Enfin, l’ intégration de cartes de contrôle ou SPC et des outils d’analyse qualité est à envisager. En effet, La montée en qualité dans un environnement industriel de plus en plus exigeant nécessite à la fois une amélioration de la qualité des produits et une surveillance accrue de la stabilité des procédés. Le contrôle de la variabilité d’un processus est l’une des méthodes les plus utilisées pour garantir la stabilité. Statistiquement, il s’agit principalement de la SPC, ou l’établissement de contrôle statistique des procédés. C’est un outil de pilotage et de prévention qui repose sur l’utilisation de cartes de contrôle permettant de détecter en temps quasi réel les dérives. D’autre part, il est souvent associé à des outils d’analyse de qualité un tel que le diagramme d’Ishikawa ou le Pareto. Cet article permet donc de réaliser une méthode structurée intégrant une checklist de mise en œuvre SPC et les outils d’analyse supplémentaires.

Outil Intégré SPC Excel : Checklist, Workflow, Ishikawa & Pareto Automatisés

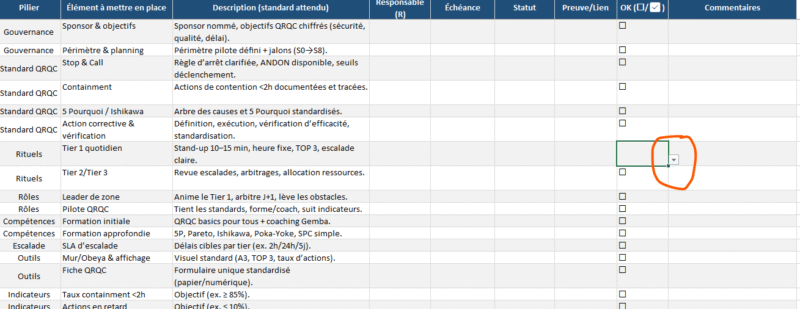

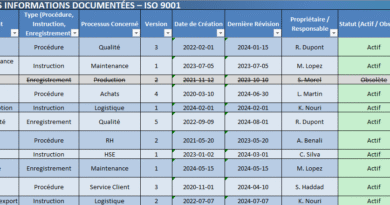

Ici une description structurée et claire du fichier Checklist_SPC_Avancee_Ishikawa_Pareto_AUTO.xlsx que vous venez d’obtenir

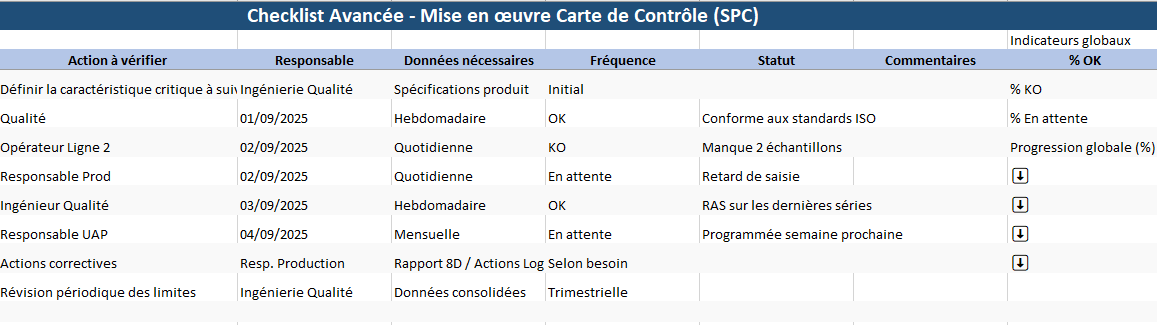

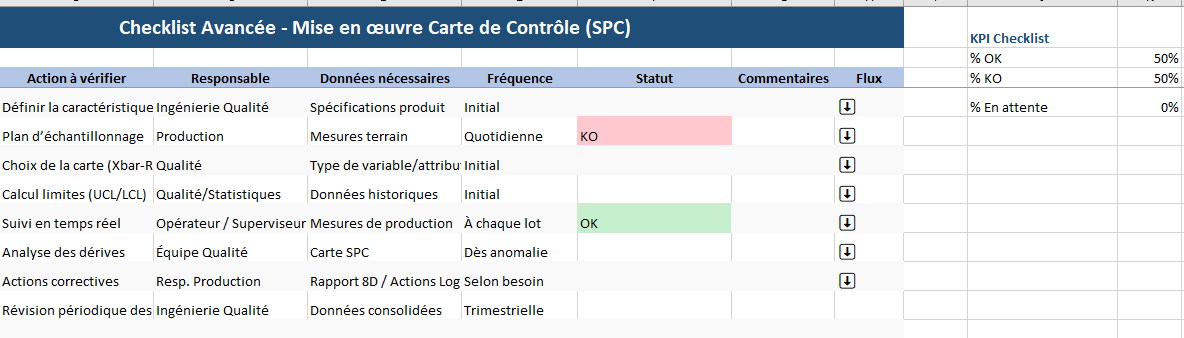

1. Feuille : Checklist_SPC

- But : Servir de checklist opérationnelle pour le déploiement et le suivi du SPC (Statistical Process Control).

- Contenu :

- Colonnes principales :

- Tâche / Activité

- Responsable

- Échéance

- Fréquence (choix dans une liste : Initiale, Quotidienne, Hebdomadaire, Mensuelle, Trimestrielle)

- Statut (choix : OK, KO, En attente)

- Commentaires

- Automatisations :

- Mise en forme conditionnelle dynamique :

- OK = vert

- KO = rouge

- En attente = jaune

- Zébrage des lignes pour plus de lisibilité.

- KPI automatiques : % OK, % KO, % En attente (affichés dans un petit encadré en haut à droite).

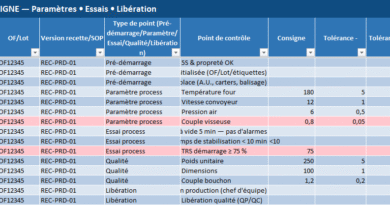

2. Feuille : Workflow_SPC

- But : Fournir une représentation visuelle du processus SPC.

- Contenu :

- Boîtes colorées représentant chaque étape clé : Planification → Collecte de données → Analyse → Actions correctives → Suivi.

- Flèches directionnelles pour illustrer la logique descendante.

- Mise en page soignée, adaptée à l’impression ou au partage en réunion.

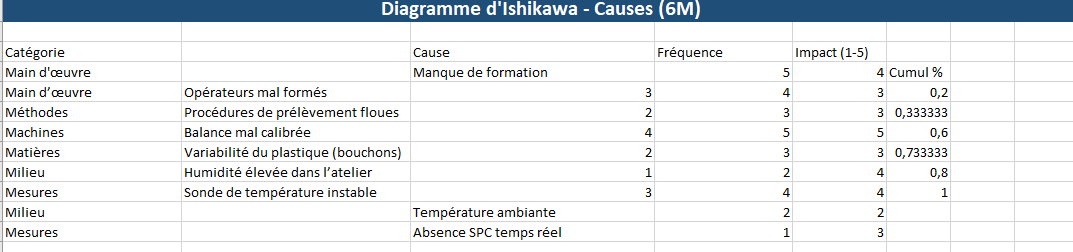

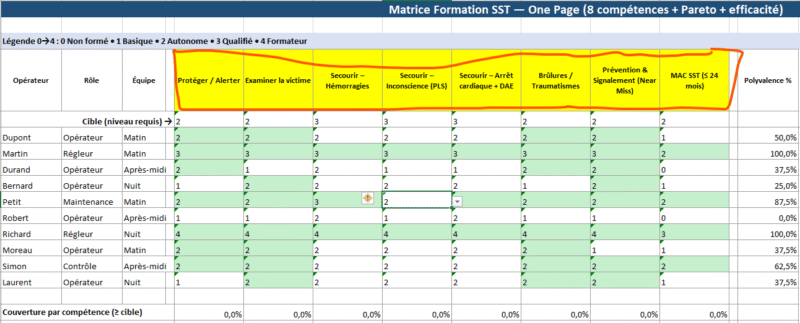

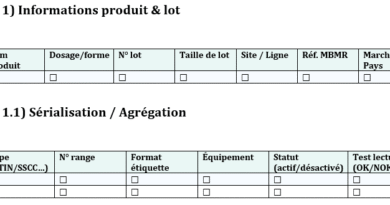

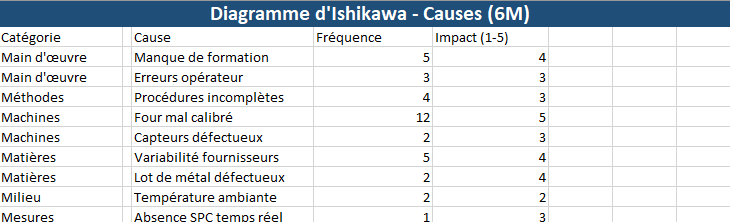

3. Feuille : Ishikawa

- But : Identifier et classer les causes potentielles de variations ou défauts (méthode des 5M).

- Contenu :

- Catégories : Main d’œuvre, Méthodes, Machines, Matières, Milieu, Mesures.

- Colonnes : Catégorie, Cause, Fréquence observée, Impact (1 à 5).

- Exemple rempli : causes typiques comme « Manque de formation », « Four mal calibré », « Variabilité fournisseurs ».

- Validation de données : Impact limité à 1–5 pour garder la cohérence.

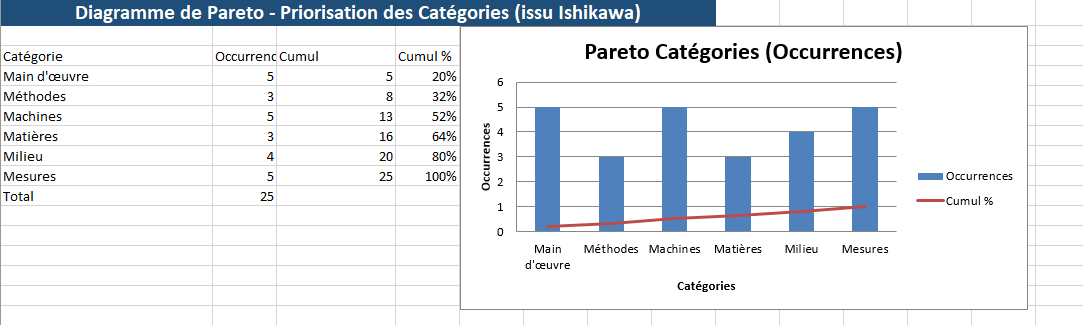

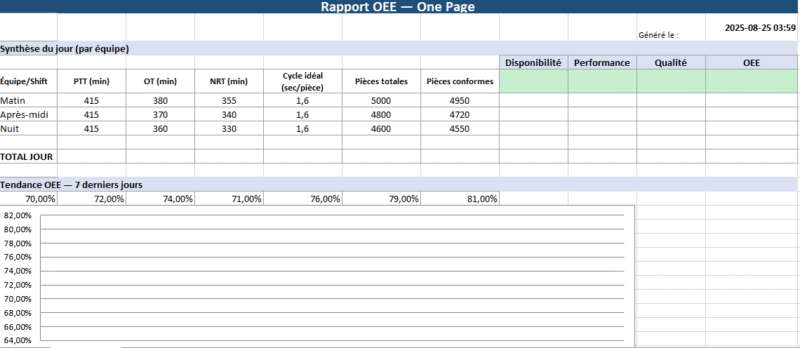

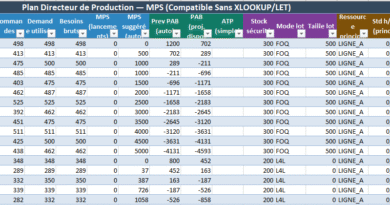

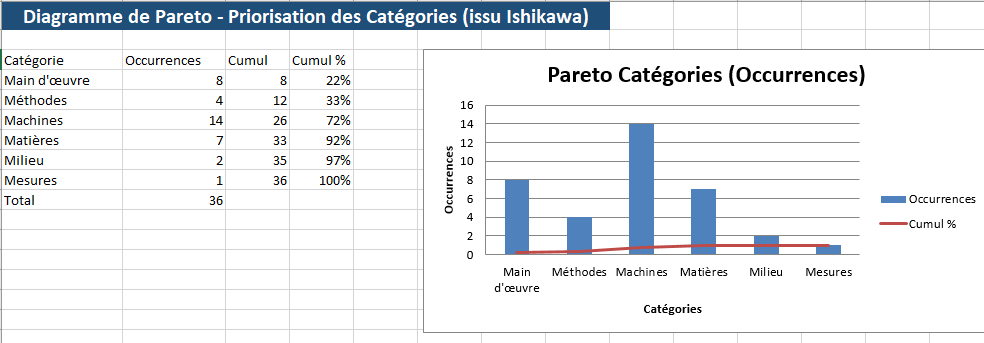

4. Feuille : Pareto

- But : Prioriser les causes grâce à un diagramme de Pareto (80/20).

- Contenu :

- Colonnes : Catégorie, Occurrences calculées automatiquement depuis Ishikawa, Cumul, Cumul %.

- Ligne Total : somme automatique des occurrences.

- Graphique combiné :

- Barres = nombre d’occurrences par catégorie.

- Courbe = % cumulatif.

- Permet d’identifier rapidement les catégories majeures responsables de la majorité des problèmes.

✅ Valeur ajoutée du fichier

- Centralisation : Checklist, analyse causes (Ishikawa), priorisation (Pareto) et workflow sont dans un seul fichier.

- Visuel & interactif : couleurs, flèches, KPI automatiques.

- Prêt à l’emploi : déjà rempli avec un cas pratique exemple que vous pouvez modifier.

- Outil d’aide à la décision : permet de suivre le déploiement SPC, d’analyser les problèmes et de prioriser les actions correctives.

Cas choisi : Suivi SPC d’une ligne d’embouteillage (industrie agroalimentaire)

1. Checklist_SPC

Exemple de lignes remplies :

| Tâche | Responsable | Échéance | Fréquence | Statut | Commentaires |

|---|---|---|---|---|---|

| Vérifier la calibration des balances | Qualité | 01/09/2025 | Hebdomadaire | OK | Conforme aux standards ISO |

| Collecte des échantillons de bouteilles | Opérateur Ligne 2 | 02/09/2025 | Quotidienne | KO | Manque 2 échantillons |

| Saisie des données dans SPC Excel | Responsable Prod | 02/09/2025 | Quotidienne | En attente | Retard de saisie |

| Analyse des cartes de contrôle | Ingénieur Qualité | 03/09/2025 | Hebdomadaire | OK | RAS sur les dernières séries |

| Réunion corrective en cas d’écart | Responsable UAP | 04/09/2025 | Mensuelle | En attente | Programmée semaine prochaine |

2. Workflow_SPC

Étapes représentées dans les boîtes :

- Définition des caractéristiques critiques (CTQ)

- Plan de collecte d’échantillons

- Vérification des équipements de mesure

- Collecte & saisie des données

- Analyse SPC (carte X-bar / R)

- Réunion corrective en cas d’écart

3. Ishikawa (exemple causes réelles)

| Catégorie | Cause | Fréquence | Impact |

|---|---|---|---|

| Main d’œuvre | Opérateurs mal formés | 3 | 4 |

| Méthodes | Procédures de prélèvement floues | 2 | 3 |

| Machines | Balance mal calibrée | 4 | 5 |

| Matières | Variabilité du plastique (bouchons) | 2 | 3 |

| Milieu | Humidité élevée dans l’atelier | 1 | 2 |

| Mesures | Sonde de température instable | 3 | 4 |

4. Pareto (issu des données Ishikawa)

Occurrences calculées automatiquement → Exemple :

- Machines = 4

- Main d’œuvre = 3

- Mesures = 3

- Méthodes = 2

- Matières = 2

- Milieu = 1

👉 Le Pareto montrera que les problèmes machines et mesures représentent à eux seuls près de 60% des causes.