Diagramme d’Ishikawa : comprendre, construire, s’exercer (avec exercices corrigés)

Recommandés

Le diagramme d’Ishikawa – aussi appelé diagramme causes-effets ou diagramme en arêtes de poisson – est un outil visuel qui aide à remonter aux causes possibles d’un problème. Très utilisé en qualité, en maintenance, en production ou dans les services, il permet de structurer un brainstorming et d’éviter de se limiter à « la première cause qui vient à l’esprit ».

Cet article vous propose :

- Un rappel clair sur ce qu’est le diagramme d’Ishikawa

- La logique des 5M / 6M

- Une méthode pas-à-pas pour le construire

- Un exercice complet avec correction détaillée

1. Qu’est-ce qu’un diagramme d’Ishikawa ?

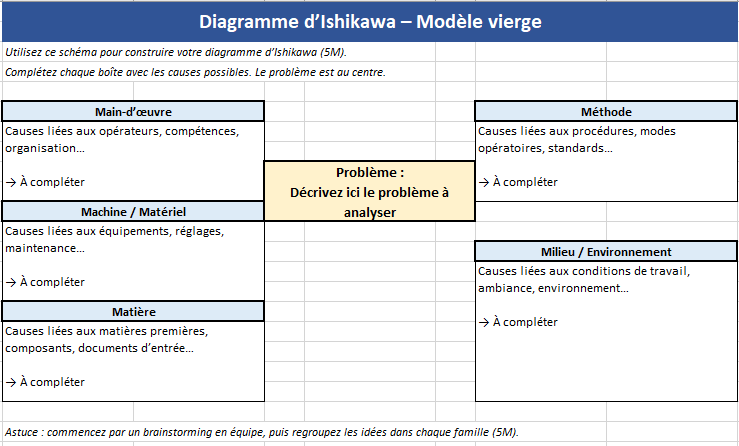

Le diagramme d’Ishikawa est un schéma en forme d’arête de poisson :

- La tête du poisson représente le problème (l’« effet »).

- La colonne vertébrale représente le lien entre l’effet et ses causes.

- Les grandes arêtes correspondent aux familles de causes (les fameux 5M / 6M).

- Les petites arêtes représentent les causes détaillées, voire les causes racines.

Créé et popularisé par Kaoru Ishikawa dans les années 1960, ce diagramme fait partie des 7 outils de base de la qualité. Il est utilisé pour :

- analyser un problème de non-qualité, de sécurité, de délai, de coût, etc.

- structurer un remue-méninges (brainstorming) en équipe ;

- visualiser, sur une seule page, l’ensemble des causes possibles d’un effet donné.

2. La logique des 5M / 6M

En pratique, les causes sont regroupées dans des familles. En industrie, on parle souvent des 5M ou 6M :

- Main-d’œuvre (Man) : compétences, effectifs, formation, fatigue, organisation, motivation…

- Méthode (Method) : procédures, modes opératoires, instructions de travail, standards…

- Matériel / Machine (Machine) : équipements, outillages, paramètres de réglage, maintenance…

- Matière (Material) : matières premières, composants, consommables, documents d’entrée…

- Milieu / Environnement (Milieu / Mother Nature) : température, bruit, éclairage, conditions de travail, ambiance…

- Mesure (Measurement) (dans la version 6M) : instruments de mesure, méthodes de contrôle, fréquence des mesures, incertitudes…

Ces catégories servent uniquement de support de réflexion : elles peuvent être adaptées à un service (marketing, RH, call center, hôpital, etc.) ou complétées par d’autres modèles (4S, 8P, etc.).

3. Comment construire un diagramme d’Ishikawa – méthode pas-à-pas

Étape 1 – Définir clairement le problème

On commence par formuler l’effet de façon précise et mesurable :

- Mauvais exemple : « Problèmes de qualité » (trop vague)

- Bon exemple : « Taux de retouches supérieur à 8 % sur la ligne X depuis 3 mois »

On inscrit ce problème dans un encadré à droite : ce sera la tête du poisson.

Étape 2 – Tracer l’ossature du diagramme

- On trace une flèche horizontale de gauche vers la droite, qui pointe vers le problème.

- On dessine ensuite les grandes arêtes obliques qui représenteront les familles de causes :

- Main-d’œuvre

- Méthode

- Machine

- Matière

- Milieu

- (Mesure, si l’on utilise les 6M)

Étape 3 – Brainstormer les causes possibles

En équipe, on cherche toutes les causes possibles, sans censurer les idées :

- Chaque cause est placée sur l’une des grandes arêtes.

- Une cause peut être déclinée en sous-causes : on ajoute alors de petites arêtes.

- On peut utiliser la technique des 5 pourquoi (5 Why) pour remonter à la cause racine : Pourquoi ce défaut apparaît-il ?

Pourquoi cette situation existe-t-elle ?

Pourquoi le contrôle ne l’a pas détecté ?

etc.

Étape 4 – Relire, compléter, regrouper

Une fois les idées posées :

- On regroupe les causes proches ou redondantes.

- On reformule les causes trop vagues (ex. « Manque de sérieux » → « Procédure jamais formalisée »).

- On vérifie que toutes les familles ont été explorées, même celles qui semblent « évidentes ».

Étape 5 – Sélectionner les causes à traiter

Le diagramme ne donne pas automatiquement la cause racine, mais il permet de sélectionner les causes à investiguer :

- causes signalées plusieurs fois ;

- causes corroborées par des données factuelles (mesures, audits, indicateurs) ;

- causes sur lesquelles l’équipe peut agir rapidement.

Ces causes prioritaires vont nourrir un plan d’action (PDCA, 8D, A3, etc.).

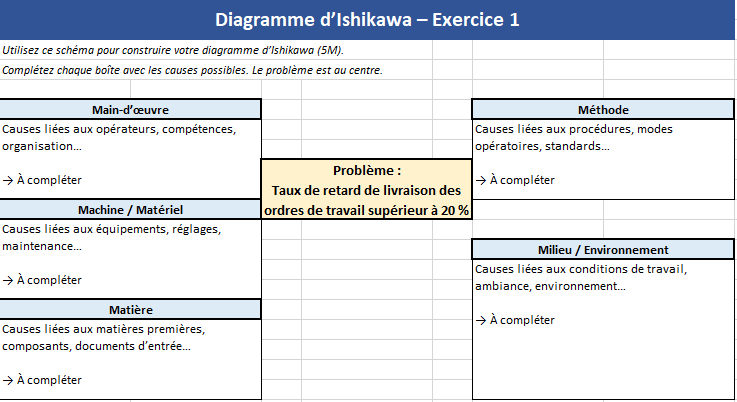

4. Exercice corrigé : retards de livraison dans un atelier

4.1 Énoncé de l’exercice

Vous êtes responsable d’un atelier de maintenance qui répare des sous-ensembles pour plusieurs clients industriels.

Depuis 6 mois, vous constatez que :

- 23 % des ordres de travail sont livrés en retard par rapport à la date promise au client.

- Les clients se plaignent d’un manque de visibilité sur l’avancement.

- Aucun accident grave n’est survenu, mais la tension monte dans les équipes.

Vous décidez d’utiliser un diagramme d’Ishikawa pour analyser les causes de ces retards de livraison.

Travail demandé :

- Formuler correctement le problème (effet) à placer en tête du diagramme.

- Proposer, pour chaque catégorie 5M (Main-d’œuvre, Méthode, Machine, Matière, Milieu), au moins 3 causes possibles.

- À partir du diagramme, identifier 3 causes prioritaires et proposer une action corrective pour chacune.

4.2 Correction détaillée

1) Formulation du problème

On cherche une formulation précise, factuelle, datée :

Problème (effet) :

« Taux de retard de livraison des ordres de travail supérieur à 20 % dans l’atelier de maintenance depuis 6 mois. »

Cette formulation est meilleure que « On est souvent en retard » :

- elle contient un indicateur (taux de retard > 20 %) ;

- elle précise le contexte (atelier de maintenance) ;

- elle donne une durée (« depuis 6 mois »).

2) Construction du diagramme d’Ishikawa – recherche de causes

On va lister des causes possibles pour chaque M.

a) Main-d’œuvre (Man)

- Sous-effectif sur certains créneaux (équipe de nuit, week-end).

- Polyvalence limitée : peu de techniciens capables d’intervenir sur les pannes complexes.

- Manque de formation aux nouveaux équipements.

- Absentéisme ponctuel mais mal compensé.

- Communication insuffisante entre le chef d’atelier et les techniciens (priorités mal comprises).

b) Méthode (Method)

- Planning des ordres de travail non formalisé : tout se fait « au feeling ».

- Absence de priorisation claire (urgence client, contrat, criticité machine).

- Procédure de réception des pièces floue : les ordres ne sont pas systématiquement datés / horodatés.

- Pas de standard pour estimer les durées de réparation (temps standards absents ou obsolètes).

- Processus de relance client non défini (pas de point régulier sur les délais convenus).

c) Machine (Machine)

- Pannes fréquentes sur un banc de test clé.

- Temps de réglage longs lors des changements de séries (pas de SMED, pas de standardisation).

- Outils de diagnostic insuffisants (logiciels, bancs de mesure).

- Maintenance préventive des machines souvent repoussée car jugée « moins urgente ».

d) Matière (Material)

- Pièces de rechange critiques souvent en rupture de stock.

- Délais d’approvisionnement très variables chez certains fournisseurs.

- Documentation technique (plans, nomenclatures) incomplète ou non à jour.

- Mauvaise identification des pièces à réception (étiquetage incomplet → temps perdu).

e) Milieu / Environnement (Milieu)

- L’atelier est mal organisé : circulation compliquée, zones de stockage débordées.

- Distance importante entre zone de stockage et postes de travail (beaucoup d’allers-retours).

- Interférences avec d’autres services (production, logistique) qui réquisitionnent parfois les mêmes ressources.

- Ambiance tendue : pression temporelle forte, ce qui génère des erreurs et du re-travail.

Si vous utilisez aussi Mesure (Measurement), vous pouvez ajouter :

- Aucun indicateur visuel de suivi des délais à l’atelier (pas de tableau, pas de graphique).

- Données de temps passés non fiables (feuilles papier mal remplies, saisies tardives dans l’ERP).

- Pas d’analyse systématique du taux de retard par client, par type de panne, par ligne.

3) Sélection de causes prioritaires et actions correctives

À ce stade, le diagramme fournit une vue globale. Pour avancer, il faut choisir quelques causes sur lesquelles agir rapidement.

Imaginons que l’équipe ait retenu les 3 causes suivantes comme prioritaires :

- Planning non formalisé / pas de priorisation claire (Méthode)

- Rupture fréquente de pièces de rechange critiques (Matière)

- Pannes fréquentes d’un banc de test clé (Machine)

Pour chacune, on propose une action.

Cause 1 – Planning non formalisé / pas de priorisation claire

- Constat : chaque jour, le chef d’atelier réagit en fonction des urgences du moment, sans visibilité globale.

- Conséquences : certains ordres de travail restent « au fond de la pile », les engagements clients sont oubliés.

Action corrective proposée :

- Mettre en place un planning visuel quotidien / hebdomadaire (tableau blanc, écran, Kanban) avec :

- la liste des ordres de travail ;

- la date d’engagement client ;

- le niveau de priorité (urgent / standard / à faible priorité) ;

- le technicien responsable.

- Vérifier et ajuster ce planning lors d’un point d’équipe court chaque début de poste (10–15 minutes).

Cause 2 – Rupture fréquente de pièces de rechange critiques

- Constat : certaines pièces indispensables à la réparation n’ont pas de stock de sécurité ; on attend les livraisons.

- Conséquences : les ordres de travail restent ouverts pendant plusieurs jours « en attente de pièces ».

Action corrective proposée :

- Identifier, à partir de l’historique, une liste de pièces critiques (fréquence d’usage + impact sur l’arrêt).

- Définir un stock minimum et un stock de sécurité pour ces pièces.

- Mettre en place une alerte de réapprovisionnement automatique dans l’ERP ou un Kanban physique.

- Réévaluer ces seuils tous les 3 mois en fonction de l’évolution de l’activité.

Cause 3 – Pannes fréquentes du banc de test

- Constat : un banc de test tombe régulièrement en panne, ce qui bloque plusieurs ordres de travail en file d’attente.

- Conséquences : effet « goulot d’étranglement » sur toute la chaîne de réparation.

Action corrective proposée :

- Analyser les pannes récurrentes du banc (historique de maintenance, symptômes, durée d’arrêt).

- Définir et appliquer un plan de maintenance préventive dédié (nettoyage, calibration, contrôles périodiques).

- Prévoir une solution de secours (banc de test secondaire, accord avec un partenaire externe) pour les cas de panne prolongée.

Synthèse pédagogique de l’exercice

Cet exercice met en lumière plusieurs points clés de la démarche Ishikawa :

- Bien poser le problème : sans formulation claire, le diagramme reste flou.

- Explorer systématiquement toutes les familles de causes (5M/6M) pour éviter les biais.

- Distinguer la phase d’ouverture (on cherche un maximum d’idées) de la phase de sélection (on choisit les causes prioritaires à traiter).

- Passer à l’action : un diagramme d’Ishikawa n’est utile que s’il débouche sur un plan d’actions concret.

5. Conseils pratiques et erreurs à éviter

Pour finir, quelques repères pour un usage efficace du diagramme d’Ishikawa :

- Travaillez en équipe : la richesse du diagramme vient de la diversité des points de vue (terrain, qualité, maintenance, logistique, etc.).

- Soyez factuels : appuyez les causes sur des exemples réels, des données, des observations.

- Évitez les jugements de valeur (« ils ne sont pas motivés », « ils ne font pas attention ») : reformulez en termes de procédures, de formation, de conditions de travail.

- Complétez avec d’autres outils : 5 pourquoi, plan d’actions, Pareto, check-lists, indicateurs, etc.

Diagramme d’Ishikawa : exercices corrigés + modèles Excel prêts à télécharger

Ci-après trois nouveaux exercices complets, tous corrigés, que tu pourras intégrer à la suite de ton article ou transformer en fiches d’entraînement.

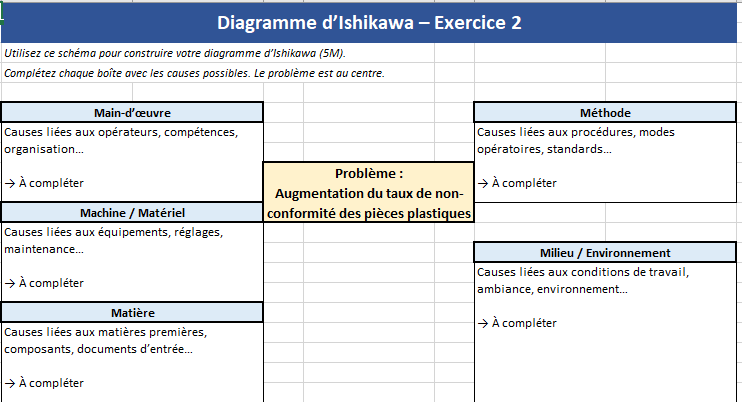

Exercice 1 – Taux élevé de produits non conformes (atelier de production)

Dans un atelier de fabrication de pièces plastiques injectées, le service qualité constate que :

- Le taux de non-conformité (pièces rebutées ou retouchées) est passé de 2 % à 7 % en trois mois.

- Les défauts les plus fréquents sont : bulles d’air, manques de matière et déformations.

- Les réclamations clients commencent à augmenter, avec menace de pénalités contractuelles.

Le responsable d’atelier décide d’utiliser un diagramme d’Ishikawa pour analyser les causes.

Travail demandé :

- Formuler clairement le problème (effet) à placer en tête du diagramme.

- Proposer, pour chaque famille 5M (Main-d’œuvre, Méthode, Machine, Matière, Milieu), au moins 3 causes possibles.

- Identifier 3 causes prioritaires et proposer, pour chacune, au moins une action corrective.

Correction détaillée

1) Formulation du problème

On cherche une formulation factuelle et mesurable :

Problème (effet) :

« Augmentation du taux de non-conformité des pièces plastiques injectées à 7 % (contre 2 % auparavant) depuis trois mois. »

On précise :

- quoi : taux de non-conformité des pièces injectées,

- combien : 7 %,

- référence : 2 % auparavant,

- durée : depuis trois mois.

2) Causes possibles par famille 5M

a) Main-d’œuvre (Man)

- Nouveaux opérateurs peu expérimentés sur la presse d’injection.

- Turn-over élevé, perte de savoir-faire accumulé.

- Formation incomplète sur les réglages fins de la machine (température, pression, temps de cycle).

- Fatigue liée à des heures supplémentaires répétées en fin de mois.

b) Méthode (Method)

- Fiches de réglage non mises à jour après introduction d’un nouveau moule.

- Absence de mode opératoire détaillé pour le démarrage de série (phase de réglage).

- Procédure de contrôle en cours de fabrication trop espacée (un contrôle toutes les 2 heures seulement).

- Aucun standard pour la décision « retouche » vs « rebut » (flou sur les critères de conformité).

c) Machine (Machine)

- Presse d’injection ancienne, avec des variations de pression non stabilisées.

- Capteurs de température mal calibrés, affichage trompeur pour l’opérateur.

- Entretiens préventifs retardés (graissage, remplacement de joints, vérification des buses).

d) Matière (Material)

- Nouvelle référence de granulés plastiques, sensibles à l’humidité.

- Stockage de la matière près d’une porte extérieure : risques de variation de température et d’humidité.

- Fiches techniques du fournisseur peu claires sur les conditions de séchage.

e) Milieu / Environnement (Milieu)

- Température ambiante fluctuante dans l’atelier (fortes chaleurs en été).

- Courants d’air lors de l’ouverture des portes, perturbant la stabilité thermique.

- Espace de travail encombré, rendant les contrôles visuels difficiles et peu ergonomiques.

3) Causes prioritaires et actions

Imaginons que l’équipe sélectionne les causes suivantes comme prioritaires :

- Fiches de réglage non mises à jour (Méthode)

- Nouvelle matière sensible à l’humidité (Matière)

- Contrôles en cours de fabrication trop espacés (Méthode)

Cause 1 – Fiches de réglage non mises à jour

- Constat : les fiches de réglage ne tiennent pas compte des caractéristiques du nouveau moule.

- Conséquence : les réglages sont « approximatifs », d’où des bulles d’air, manques de matière, etc.

Actions correctives :

- Revoir et mettre à jour toutes les fiches de réglage pour les moules concernés.

- Impliquer un régleur expérimenté et le service qualité pour valider les nouveaux paramètres.

- Former les opérateurs aux nouveaux réglages via une courte formation sur poste, avec démonstration pratique.

Cause 2 – Nouvelle matière sensible à l’humidité

- Constat : aucune procédure stricte de séchage n’est définie ; la matière est exposée à l’humidité.

- Conséquence : bulles, défauts de surface, mauvaise cohésion de la matière.

Actions correctives :

- Installer un système de séchage adapté (silo sécheur, étuve) avec temps de séchage standardisé.

- Modifier la procédure de stockage pour éviter les zones humides ou exposées aux courants d’air.

- Afficher au poste de travail un mémo visuel : durée de séchage, température, précautions.

Cause 3 – Contrôles en cours de fabrication trop espacés

- Constat : des séries entières sont fabriquées avant que le contrôle ne détecte un dérive de qualité.

- Conséquence : volume important de rebuts en une seule fois.

Actions correctives :

- Réduire l’intervalle entre les contrôles (par exemple, toutes les 30 minutes au lieu de 2 heures).

- Mettre en place un auto-contrôle opérateur en plus des contrôles qualité.

- Définir un seuil de réaction : si un certain nombre de pièces non conformes est détecté, arrêt immédiat de la production pour réglage.

Exercice 2 – Surcharge d’appels et insatisfaction clients (centre de relation client)

Dans un centre de relation client (SAV téléphonique), vous observez depuis 4 mois :

- Un taux d’abandon des appels de 18 % (les clients raccrochent avant d’avoir un conseiller).

- Un temps moyen d’attente passé de 40 secondes à 2 minutes 30.

- Une augmentation des avis négatifs en ligne portant sur la lenteur du service.

Vous décidez d’utiliser un diagramme d’Ishikawa pour analyser les causes de cette situation.

Travail demandé :

- Formuler le problème de manière claire et mesurable.

- Proposer, pour chaque famille (Main-d’œuvre, Méthode, Machine/technologie, Matière/Entrées, Milieu), au moins 3 causes possibles.

- Choisir 3 causes clés et proposer une action corrective pour chacune.

Correction détaillée

1) Formulation du problème

Problème (effet) :

« Hausse du taux d’abandon des appels à 18 % et temps d’attente moyen de 2 min 30 au centre de relation client depuis 4 mois. »

On précise bien les indicateurs : taux d’abandon et temps d’attente.

2) Causes possibles par famille

a) Main-d’œuvre (Man)

- Sous-effectif aux heures de pointe (pause-déjeuner, début de soirée).

- Nouveaux conseillers en formation, temps de traitement des appels plus long.

- Taux de turnover élevé, démotivation, fatigue.

b) Méthode (Method)

- Scripts d’appels trop longs et rigides.

- Pas de procédure claire pour traiter rapidement les demandes simples (mot de passe, adresse, suivi colis).

- Absence de tri automatique des appels (technique / administratif / simple information).

c) Machine / Technologie (Machine)

- Logiciel CRM lent ou instable : temps perdu à ouvrir les dossiers.

- Système téléphonique ancien, sans outil dynamique de répartition des appels (ACD limité).

- Pannes fréquentes du système, obligeant à basculer sur un mode dégradé.

d) Matière / Entrées (Material)

(Ici, on peut assimiler « Matière » aux informations et flux d’entrée)

- Pic de demandes lié à une campagne marketing ou à un incident produit récent.

- Informations incomplètes sur le site web, ce qui pousse les clients à appeler pour des questions simples.

- FAQ peu lisible, difficile à trouver, non à jour.

e) Milieu / Environnement (Milieu)

- Espace de travail bruyant, concentration difficile.

- Pas de tableaux visuels (écrans) affichant l’état des files d’attente en temps réel.

- Pression ressentie comme « punitive », ce qui bloque l’initiative et allonge les appels (les conseillers hésitent).

3) Causes prioritaires et actions

Imaginons que l’équipe retienne :

- Sous-effectif aux heures de pointe (Main-d’œuvre)

- Scripts d’appels trop longs et rigides (Méthode)

- Informations incomplètes sur le site web / FAQ (Matière)

Cause 1 – Sous-effectif aux heures de pointe

Actions correctives :

- Mettre en place un plan de staffing basé sur l’historique des volumes d’appels (par demi-heure).

- Ajuster les horaires de pause pour couvrir les pics (par exemple décaler certaines pauses).

- Prévoir un pool polyvalent de conseillers pouvant venir en renfort lors des périodes chargées.

Cause 2 – Scripts d’appels trop longs et rigides

Actions correctives :

- Réécrire les scripts en distinguant un parcours court pour les demandes simples et un parcours long pour les cas complexes.

- Former les conseillers à une approche plus souple, centrée sur le besoin du client plutôt que sur le script mot à mot.

- Mesurer l’évolution du temps moyen de traitement après adaptation des scripts.

Cause 3 – Informations incomplètes sur le site web / FAQ

Actions correctives :

- Analyser les motifs principaux d’appel et les transformer en questions/réponses claires sur la FAQ.

- Mettre en avant sur le site (page d’accueil ou espace client) un accès direct à la FAQ top 10 questions.

- Communiquer sur les canaux digitaux (mail, SMS, réseaux) l’existence de ces ressources pour réduire les appels « simples ».

Exercice 3– Retards dans la remise des dossiers patients (service hospitalier)

Dans un service hospitalier, les dossiers patients (comptes-rendus d’hospitalisation, résultats d’examens, prescriptions de sortie) doivent être finalisés et transmis au service administratif dans un délai de 48 heures après la sortie.

Depuis plusieurs mois :

- 40 % des dossiers sont transmis au-delà des 48 heures.

- Le service administratif signale des retards de facturation.

- Certains médecins se plaignent de devoir « courir après les informations ».

Le responsable qualité de l’établissement propose de réaliser un diagramme d’Ishikawa pour comprendre l’origine de ces retards.

Travail demandé :

- Formuler le problème (effet) pour la tête du diagramme.

- Proposer des causes possibles selon les familles 5M.

- Retenir 3 causes majeures et proposer des actions d’amélioration.

Correction détaillée

1) Formulation du problème

Problème (effet) :

« 40 % des dossiers patients transmis au service administratif avec plus de 48 heures de retard après la sortie du patient. »

2) Causes possibles par famille

a) Main-d’œuvre (Man)

- Médecins surchargés, priorisant les urgences cliniques au détriment du suivi administratif.

- Secrétaires médicales en nombre insuffisant pour taper et mettre en forme les comptes-rendus.

- Formation insuffisante de certains nouveaux internes au logiciel de dossier patient.

b) Méthode (Method)

- Procédure de clôture de dossier non formalisée (qui fait quoi, quand ?).

- Aucune check-list de sortie pour vérifier que tout est complété (ordonnances, CR, examens).

- Pas de délai intermédiaire fixé (ex. médecin dicte le CR sous 24 h, secrétaire le tape sous 48 h, etc.).

c) Machine (Machine)

- Logiciel de dossier patient lent ou sujet à des blocages.

- Faible nombre de postes informatiques disponibles pour les médecins en fin de visite.

- Pannes récurrentes d’imprimantes ou de scanners pour les documents annexes.

d) Matière / Entrées (Material)

- Documents d’examens (imagerie, labo) disponibles tardivement, ce qui retarde la rédaction du compte-rendu.

- Infos manquantes en provenance d’autres services (consultations externes, spécialistes).

- Difficultés à retrouver certaines pièces dans le dossier papier ou numérique mal indexé.

e) Milieu / Environnement (Milieu)

- Service très sollicité, rythme de travail irrégulier (pics d’activité).

- Espaces de travail bruyants et peu adaptés à la concentration (dictée, rédaction).

- Culture de service où la dimension administrative est considérée comme secondaire par rapport au soin.

3) Causes majeures et actions

Supposons que l’analyse retienne :

- Procédure de clôture non formalisée (Méthode)

- Sous-effectif en secrétariat médical (Main-d’œuvre)

- Disponibilité tardive des résultats d’examen (Matière)

Cause 1 – Procédure de clôture non formalisée

Actions correctives :

- Rédiger et diffuser une procédure claire de clôture de dossier :

- qui rédige / dicte le compte-rendu,

- qui le tape,

- qui contrôle,

- qui transmet au service administratif.

- Mettre en place une check-list de sortie patient, intégrée au dossier, que le médecin signe une fois tout complété.

- Organiser une réunion d’information avec l’équipe médicale et paramédicale pour clarifier les attentes.

Cause 2 – Sous-effectif en secrétariat médical

Actions correctives :

- Réaliser un diagnostic de charge de travail (nombre de dossiers / jour / secrétaire).

- Adapter les horaires et la répartition des secrétaires, voire justifier une augmentation du temps de secrétariat (poste supplémentaire, renfort temporaire).

- Développer l’usage de la dictée numérique pour accélérer la production des comptes-rendus.

Cause 3 – Disponibilité tardive des résultats d’examen

Actions correctives :

- Négocier avec les services d’imagerie et de laboratoire des délais cibles pour les examens critiques (ex. résultats dispo sous 24 h après examen pour les patients sortants).

- Mettre en place un système d’alerte (notification) lorsque tous les résultats nécessaires sont disponibles pour un patient donné.

- Intégrer ces délais dans la planification de la sortie (ne pas fixer de sortie sans vérifier l’état d’avancement des examens clés).

Comment utiliser ces exercices dans ton article ou en fiche

- présenter Exercice 1 (atelier de maintenance) comme introduction « industrielle »,

- enchaîner avec Exercice 2 (production plasturgie) pour un autre cas de qualité,

- puis Exercice 3 et Exercice 4 comme exemples orientés services / hôpital, pour montrer que le diagramme d’Ishikawa n’est pas réservé à l’usine.