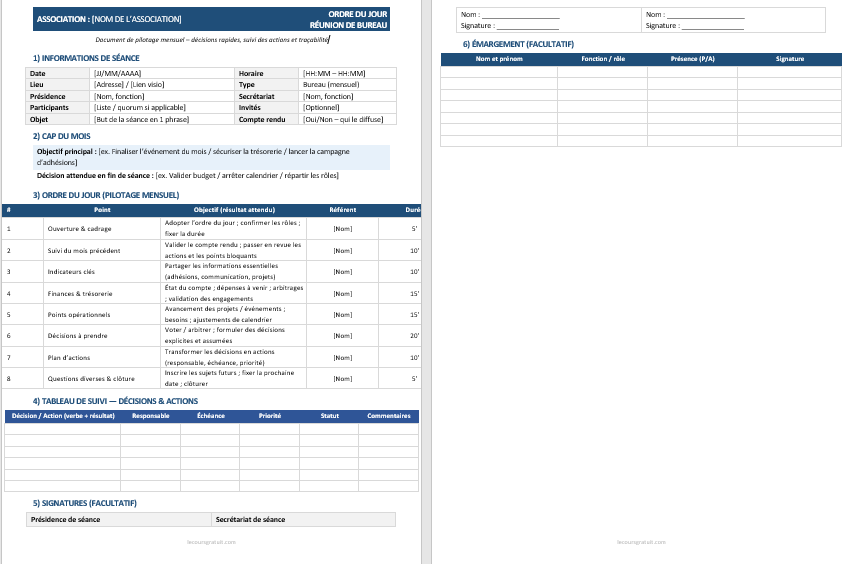

Ordre de fabrication (OF) : guide complet + 3 modèles à télécharger

Recommandés

Télécharger 3 modèles à télécharger Ordre de fabrication -OF, le passeport d’une pièce à l’ère des QR codes 👇

Dans les ateliers, on ne manque pas de presses ni de lasers : on manque de certitudes. Où en est le lot ? Quelle est la dernière révision ? Qui a contrôlé l’angle à 90° ? À la croisée du planning, de la qualité et de la logistique, l’ordre de fabrication (OF) redevient la pièce maîtresse. Poussé par la traçabilité, l’exigence client et la chasse aux gaspillages, ce document longtemps perçu comme administratif s’impose aujourd’hui comme un média d’atelier : lisible, scannable et actionnable.

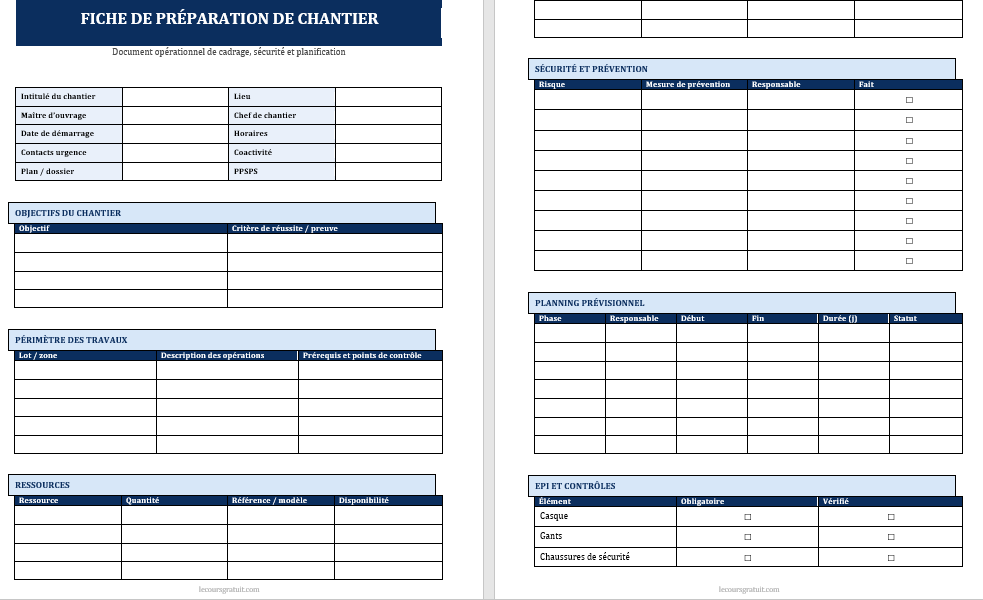

Le tournant visuel : du formulaire à l’interface

Pendant des années, l’OF s’est résumé à une succession de champs et de cases. En 2025, la forme compte autant que le fond. Barres de titre colorées, pictogrammes, repères “CTQ” (caractéristiques critiques), zones signatures surdimensionnées : la fiche devient un instrument de dialogue visuel entre opérateurs, qualité et logistique. L’objectif n’est pas l’esthétique mais la vitesse de compréhension. Moins d’ambiguïtés, moins d’allers-retours, moins d’arrêts.

“Un bon OF se lit comme une carte d’embarquement : en un coup d’œil, on sait où aller, quand et avec quoi.”

Codes-barres en ligne, QR hors ligne : deux usages, un même réflexe

La révolution se joue au bout du pistolet de scan. Code-128 pour le flux court (n° OF, opération, poste), QR pour accéder aux documents vivants (plans PDF, modes opératoires, check-lists, certificats). Dans les ateliers qui l’ont déployé, les gains sont prosaïques mais massifs : moins d’erreurs de révision, moins de retours au bureau méthodes, plus de temps utile au poste. Et, en audit, la preuve est instantanée : on scanne, on montre.

Terrain : ce que change un OF “lisible” dans une journée d’atelier

8 h 10, lancement. Le chef d’atelier paraphe la case “Go”. L’opérateur scanne le Code-128 et pointe l’opération “Découpe 10”. À 8 h 37, un doute sur la tolérance d’angle : QR → plan de contrôle ; la tolérance est ± 0,5°. La mesure est notée sur l’OF, signature incluse. 14 h 05, rupture de visserie ? Le poste enchaîne l’opération suivante, l’OF matérialise le décalage. 18 h 00, clôture partielle : 220 pièces conformes, 4 en retouche, temps réel +7 % vs standard. Le lendemain matin, la réunion courte (15 minutes) s’appuie sur l’OF pour décider : une action outillage, un rappel tolérances.

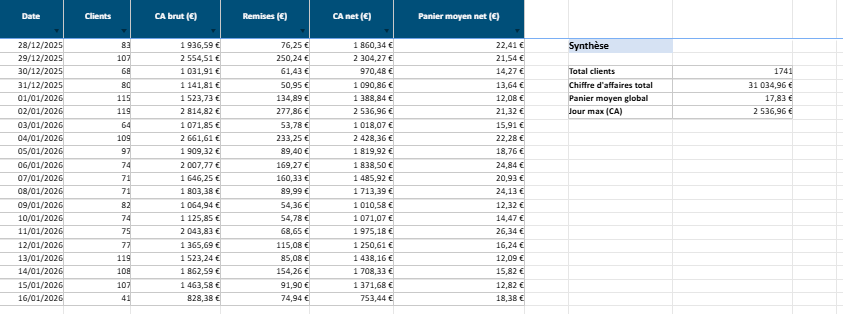

La bataille des KPI : mesurer sans submerger

Les entreprises performantes n’empilent pas les chiffres, elles sélectionnent les indicateurs qui provoquent des décisions. Cinq invariants émergent :

- OTD (livraison à l’heure) pour l’engagement client.

- FPY (pièces conformes du premier coup) pour l’excellence process.

- Taux de rebut pour le coût.

- Écart temps standard / temps réel pour la productivité.

- Lead time OF (lancement → clôture) pour la fluidité.

Chaque OF nourrit ces KPI. La heatmap par opération révèle les goulots ; le pareto rebuts désigne les trois causes mères du mois. On n’améliore pas tout, on choisit.

Trois façons de tenir un OF en 2025

1) “Classique atelier” : le socle robuste

Pensé pour la fabrication discrète, il aligne gamme claire, matière & lots, contrôles, signatures. Son atout : la prévisibilité. On sait quoi produire, dans quel ordre, avec quel contrôle final. Idéal pour stabiliser une référence, démarrer un site, convaincre un auditeur.

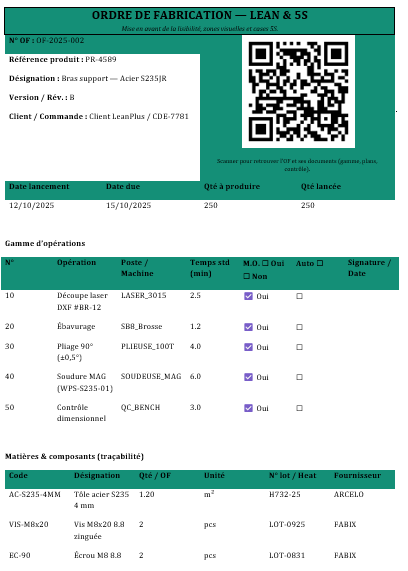

2) “Lean & 5S” : viser la cadence et la lisibilité

Même ossature, mais plus visuel : cases manuel/auto, champs épurés, CTQ mis en évidence. Il force les petits pas d’amélioration : chaque écart de temps réel déclenche une micro-analyse. C’est l’OF des cellules en flux tiré, des chantiers SMED, des équipes qui ritualisent les revues courtes.

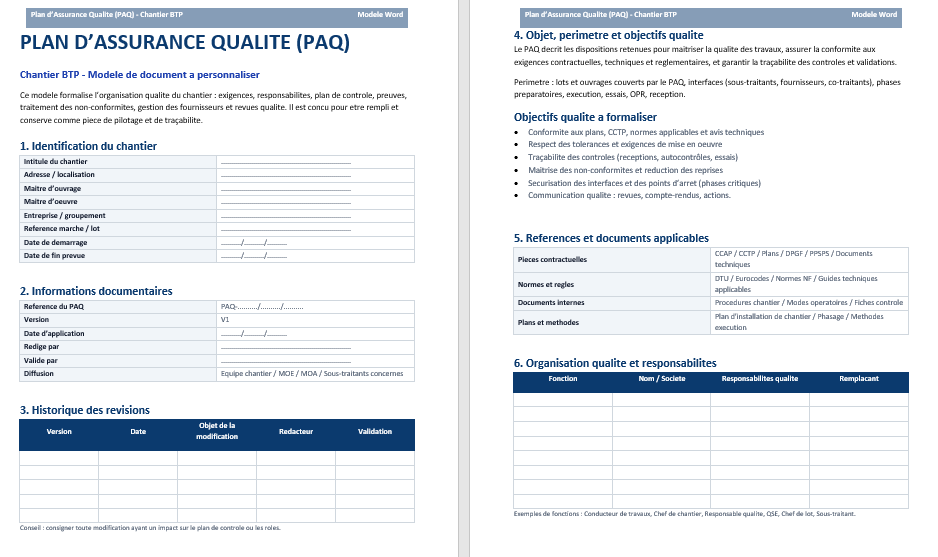

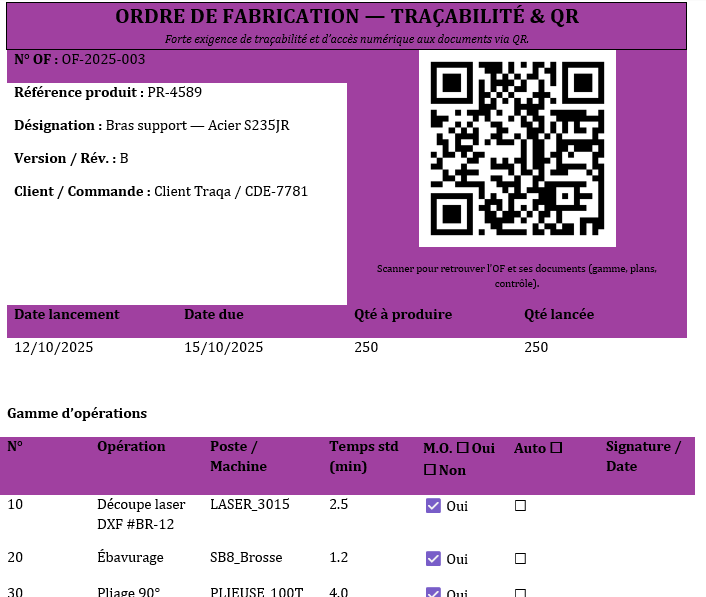

3) “Traçabilité & QR” : la preuve avant tout

Il intègre des liens directs vers le dossier numérique de l’OF (plans, WPS, check-lists, certificats). Les n° lots/heat y sont non négociables. À la clôture, l’OF papier est scanné, la version PDF archivée, les preuves rangées. C’est le meilleur allié des secteurs réglementés et des chaînes clients qui exigent la démonstration.

Les six lignes que les auditeurs regardent d’abord

- Révision du plan en haut de l’OF (et cohérence avec la pièce).

- Dates : lancement/due/clôture (écart justifié ou non).

- Contrôles critiques : tolérances, méthode, fréquence, signatures.

- Traçabilité matière : lot/heat lisible, fournisseur identifié.

- Non-conformités : isolement, décision, reprise.

- Lien documentaire : QR opérationnel qui ouvre la bonne version.

Les erreurs qui coûtent cher (et comment les éviter)

- Révision absente ou floue → standardisez un code unique (ex. “Rév. B”) en en-tête et sur l’étiquette.

- Gamme trop verbeuse → privilégiez un verbe + résultat (“Plier 90° ± 0,5°”).

- Contrôles non signés → agrandissez la zone et imposez un rituel de fin d’opération.

- QR muet → bannissez les liens éphémères, utilisez un répertoire stable (nomenclature fixe).

- Temps standard fantaisistes → chronométrage court, mise à jour après 3 OF consécutifs.

Déploiement en dix jours : un plan crédible

J1-J2 : cadrage (références pilotes, postes, CTQ).

J3 : maquette d’OF, codes-barres/QR, numérotation (“OF-AAAA-NNN”).

J4-J5 : formation express (10 min par équipe), impression test, emplacements fixes.

J6-J8 : exécution sur une série, relevés réels, corrections.

J9 : rituels (revue quotidienne 15 min, pareto rebuts, heatmap temps).

J10 : gel de la version 1, diffusion et règles d’archivage (PDF + preuves).

Lexique express

OF : ordre de fabrication (instance de production d’un lot).

Gamme : séquence d’opérations standard.

BOM : nomenclature (matières/composants).

CTQ : caractéristiques critiques pour la qualité.

WPS : procédure de soudage.

FPY / OTD : qualité au premier passage / livraison à l’heure.

Et après ? Vers l’OF “hybride”

Les meilleurs ateliers ne renoncent pas au papier… ils le connectent. L’OF reste tangible, circule avec le lot, rassure. Mais il renvoie à des sources vivantes : plan du jour, check-list, certificat. Demain, signatures électroniques, lecture automatique des contrôles, intégration MES. Le but n’est pas la sophistication : c’est de fiabiliser une promesse — la bonne pièce, au bon moment, prouvée.

L’essentiel à retenir

- Clarté : un OF doit se lire en 10 secondes.

- Preuve : ce qui n’est pas tracé n’existe pas.

- Rituel : un OF n’a de valeur que s’il déclenche des décisions.

Entre le bruit des presses et la cadence des préparations, l’OF fait le lien. C’est un passeport. Bien tenu, il ouvre toutes les portes : celles de la productivité, de la conformité… et, surtout, de la confiance.

⬇️⬇️ La Pratique

Un atelier s’arrête rarement faute de machines ; il s’arrête faute d’informations fiables. L’ordre de fabrication (OF) est la fiche qui synchronise matière, opérations, moyens, qualité et délais. Bien tenu, il sécurise chaque lot, réduit les erreurs et fournit les preuves qu’attendent la logistique et la qualité. Voici un guide opérationnel — depuis la définition jusqu’aux KPI — puis un mode d’emploi de vos 3 modèles thématiques (Classique, Lean & 5S, Traçabilité & QR) que vous venez de télécharger.

1) Définition et périmètre

Ordre de fabrication (OF) : document qui autorise et encadre la production d’un produit (ou sous-ensemble) dans des quantités, délais et conditions spécifiés. Il matérialise :

- l’objet à produire (référence, désignation, révision),

- la gamme d’opérations (séquence, temps standard, postes),

- les exigences qualité (tolérances, méthodes de contrôle),

- la traçabilité (lots, certificats matière, opérateurs),

- les jalons logistiques (date de lancement, date due, quantité, clôture).

À ne pas confondre avec :

- Bon de travail : document simple d’intervention ; l’OF est plus riche et orienté flux industriel.

- Fiche suiveuse : volet physique qui circule avec le lot ; l’OF peut l’intégrer ou s’y adosser.

- Gamme : référentiel standard ; l’OF est l’instance de production pour un lot donné.

2) Les enjeux concrets

- Maîtrise des coûts : temps standard vs temps réel, rebuts, reprises, retouches.

- Service client : respect des dates dues (OTD), fiabilité des quantités livrées.

- Qualité & conformité : preuves de contrôle, signatures, conditions spéciales (WPS, plan de contrôle, capabilité).

- Traçabilité : lots matière, numéros de heat, opérateurs, machines, certificats ; indispensable en audit.

- Amélioration continue : mesure des dérives, REX, pareto rebuts, écart temps standard.

3) Anatomie d’un OF moderne

- En-tête : N° OF, référence, désignation, version/rév., client/commande, quantités (à produire, lancées), dates (lancement, due).

- Gamme d’opérations : n° d’opération (10, 20, 30…), intitulé, poste/machine, temps standard, nature (manuel/auto), zone de signature/date.

- Traçabilité matière & composants : code, désignation, qty/unité, lot/heat, fournisseur.

- Contrôles qualité : caractéristiques, tolérances, méthode, fréquence, case conforme/non, opérateur/date.

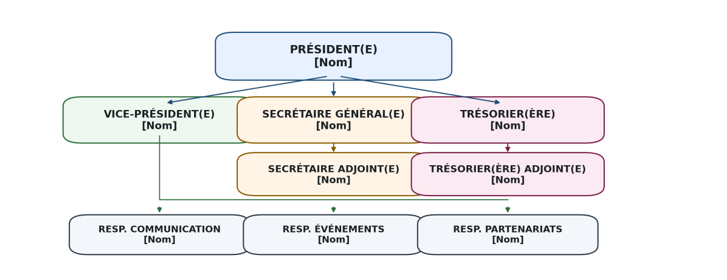

- Visa de lancement / qualité / clôture : trois signatures distinctes pour sécuriser le cycle.

- Identifiants scannables : Code-128 pour la saisie rapide (N° OF, Opération, Poste) et QR pour ouvrir les documents (plans, WPS, check-lists) sur poste tablette/PC.

4) Cycle de vie d’un OF (du besoin à la clôture)

- Planification/MRP → besoin net.

- Création OF → n° unique, lien nomenclature (BOM) & gamme.

- Préparation → vérif matière/outillage/dossiers.

- Lancement → visa chef d’atelier.

- Exécution → enchaînement des opérations, pointages temps, contrôles en cours.

- Contrôles → dimensionnel, aspect, essais, enregistrements.

- Non-conformités → isolement, décision (retouche, rebut), traçabilité des reprises.

- Logistique → transfert magasin, étiquetage, réservation client/OF.

- Clôture → quantités bonnes/rebuts, temps réels, consommation matière.

- REX → analyse écarts, mise à jour standards si nécessaire.

5) Codes-barres & QR : comment les utiliser intelligemment

- Code-128 (linéaire) : idéal pour les scans rapides en atelier (champ court, lecture pistolet). Exemple de contenu :

OF-2025-003|OP20|PLIEUSE_100T. - QR Code : parfait pour ouvrir un lien documentaire (dossier OF, plan PDF, mode opératoire, plan de contrôle). Exemple : URL interne/SharePoint/Drive associé à l’OF.

Bonnes pratiques

- Contenu concis et stable (éviter les caractères spéciaux non supportés).

- Convention de separators simple (

|). - Étiquette lisible (contraste, zone calme, emplacement cohérent sur la fiche).

- Même identifiant entre étiquette, ERP/MES et fichiers numériques.

6) Qualité : exigences à ancrer dans l’OF

- Caractéristiques critiques (CC/SC) : signalez-les explicitement (pictogramme, encadré).

- Méthodes de contrôle : pied à coulisse, rapporteur numérique, gabarit, contrôle visuel selon référentiel (ex. niveau d’acceptation de soudure).

- Fréquence : 100% / échantillonnage ; justifiez le niveau selon le risque.

- Traçabilité opérateur & machine : signature + identifiant poste.

- Dossiers d’audit : conserver OF, relevés de contrôle, certificats matière, enregistrements de NC et actions.

7) KPI à suivre à partir des OF

- OTD (On-Time Delivery) = OF livrés à la date due / OF livrés.

- FPY (First Pass Yield) = pièces conformes sans retouche / pièces entrées dans l’opération.

- Taux de rebut = rebuts / pièces produites.

- Temps d’écoulement (Lead time OF) = date clôture − date lancement.

- Écart temps standard = Σ temps réels − Σ temps standards (par OF et par opération).

- TRS/OEE poste (si vous cumulez les pointages par machine) : disponibilité × performance × qualité.

Astuce : consolidez ces indicateurs par référence et poste pour faire émerger vos gisements de productivité.

8) Mode d’emploi — vos 3 modèles à thèmes

A. Modèle « Classique atelier »

Usage : fabrication discrète, majorité des ateliers.

Forces : structure lisible, tous les fondamentaux (gamme, matière, contrôle, signatures).

Mise en route (5 minutes)

- Remplacer N° OF, réf., désignation, révision.

- Saisir dates (lancement/due) et quantités (à produire/lancées).

- Adapter la gamme : intituler les opérations, définir postes et temps standards.

- Compléter matière & composants (codes, lots, fournisseurs).

- Renseigner contrôles qualité (tolérances, méthode, fréquence).

- Signer lancement et clôture ; tracer les contrôles.

B. Modèle « Lean & 5S »

Usage : cellules en flux tiré, chantiers SMED, démarches de standardisation.

Forces : lisibilité renforcée, cases manuel/auto, incitation au pointage court, terrains 5S.

Mise en route

- Simplifier les libellés d’opérations pour faciliter le management visuel.

- Réduire le nombre d’items contrôlés à l’essentiel CTQ (Critical To Quality).

- Utiliser les zones ☑ Oui/☐ Non pour marquer la nature de l’opération et l’auto-contrôle.

- Exploiter les écarts temps standard ↔ réel comme moteur d’atelier Kaizen (top 3 dérives / semaine).

C. Modèle « Traçabilité & QR »

Usage : secteurs à forte exigence de preuves (métallurgie, agro, medtech, ferroviaire…).

Forces : QR intégré vers le dossier numérique de l’OF (plans, WPS, check-lists).

Mise en route

- Coller le lien de votre répertoire documentaire dans le QR (ex : dossier partagé sécurisé).

- Exiger le remplissage lot/heat pour chaque composant critique.

- Joindre la check-list de contrôle et imposer la signature électronique/manuel.

- À la clôture, déposer l’OF signé et relever l’empreinte (hash) du PDF dans le dossier.

9) Bonnes pratiques d’atelier

- Numérotation intelligible :

OF-AAAA-NNN(année + compteur), sans doublons. - Gamme claire : 5 à 12 opérations max par OF ; scinder en sous-OF si nécessaire.

- Temps standard réalistes : issus du chronométrage (ou MTM) ; mettre à jour après REX.

- Pointage simple : un seul mode par atelier (badgeuse, tablette, feuille unique) pour éviter les trous.

- Visuel : couleurs sobres, pictos, zones de signature larges, pas de surcharge.

- Traçabilité des reprises : numéroter chaque non-conformité, relier au lot et à l’OF.

- Archivage : versionner les OF (PDF) + données associées (CSV/ERP).

- Formation : 10 minutes de briefing standard pour toute nouvelle référence.

10) Cas particuliers & adaptations

- OF de reprise (rework) : mention explicite du n° OF d’origine, cause, opération(s) concernée(s) et nouveau plan de contrôle.

- Sous-traitance d’opérations : créer un sous-OF ou une opération « externe » avec BL lié et exigence de retour de preuves (certificat, relevés).

- Multi-niveaux / ensembles : OF « parent » + OF « enfants » synchronisés ; prévoir un tableau récap de liens et statuts.

- Prototypage/série 0 : OF court, contrôles renforcés (100%), gabarits spécifiques, autorisation d’écarts documentée.

- Process continu : raisonner par campagne (débit/lot qualité), échantillonnage statistique et enregistrements en continu.

- Urgences & fractionnement : scinder l’OF (A/B) pour livrer partiellement sans perdre la traçabilité.

11) Exploiter les OF pour piloter la performance

- Pareto rebuts par caractéristique et par poste → ciblez 3 causes mères / mois.

- Heatmap temps par opération/référence → traquez les goulots.

- Revues hebdo OF : 30 minutes, 5 indicateurs (OTD, rebuts, reworks, écart temps, incidents).

- Boucle standard : anomalie → cause → action → preuve → mise à jour standard/gamme.

12) FAQ

Faut-il un ERP/MES pour gérer les OF ?

Non, les modèles Word/Excel suffisent pour démarrer ou pour des ateliers simples. L’essentiel est la discipline d’exécution (numérotation, saisie, signatures). L’ERP/MES devient pertinent dès que le volume, la variété ou la traçabilité exigée augmentent.

OF = fiche suiveuse ?

La fiche suiveuse est souvent la manifestation physique de l’OF en atelier. On peut fusionner les deux, à condition de garder la traçabilité et les signatures.

Combien d’opérations sur un OF ?

Assez pour décrire le flux sans diluer l’attention. Au-delà de 12, scindez en sous-OF ou regroupez par familles d’opérations.

13) Passage à l’action (avec vos modèles)

- Choisissez le thème adapté à votre contexte : Classique (polyvalent), Lean & 5S (flux rapide), Traçabilité & QR (preuves & audits).

- Pré-renseignez les éléments invariants : codification des postes, gabarits de contrôles, fournisseurs récurrents.

- Testez sur une référence pilote : 2 à 3 OF consécutifs, puis corrigez les temps standards et le plan de contrôle.

- Stabilisez : numérotation, zones de visa, QR qui pointe vers le bon dossier, emplacement des étiquettes.

- Mesurez : OTD, FPY, rebuts, écarts temps. Décidez chaque semaine des 2 actions qui changent le plus la vie de l’atelier.