Checklist Quotidienne — Chariot Élévateur (Manutention) : le réflexe qui évite l’accident et l’arrêt de production

Recommandés

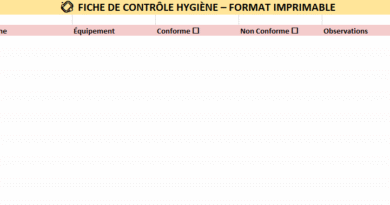

Chaque démarrage de chariot engage trois enjeux à la fois : la sécurité des personnes, l’intégrité du matériel et la continuité des flux. Une checklist quotidienne bien conçue ne rallonge pas la prise de poste ; elle la simplifie, clarifie les décisions et trace les preuves. Voici comment l’utiliser comme un vrai outil de maîtrise opérationnelle.

L’objectif : décider vite, sur preuve

La checklist sert à répondre à une seule question avant le premier déplacement : go / no-go.

Elle impose un langage commun :

- Statut par point :

OK / NOK / N/A - Gravité en cas de NOK :

Rouge (bloquant) /Ambre (action courte, usage limité) /Vert (mineur) - Preuve attendue : observation, essai fonctionnel, mesure simple, signature

Un NOK crée automatiquement une ligne Anomalies & Plan d’action avec responsable et échéance. Pas de “NOK sans suite”.

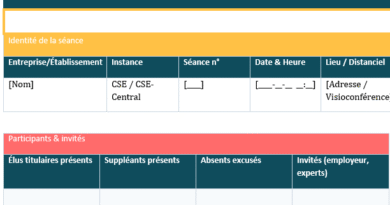

Qui fait quoi, quand

- Cariste : exécute la checklist au début de poste et après tout incident/maintenance.

- Superviseur / QHSE : vérifie les points critiques, signe le feu vert si requis.

- Maintenance : lève les blocages, met à jour les consignes, trace les réparations.

Le bon tempo : avant tout déplacement et après plein/recharge ou changement d’accessoire.

La trame utile, en 8 volets

Intégrez ces familles dans votre fiche (phrases “décidables” en 10–20 s) :

1) Sécurité & conformité

- EPI portés (casque, chaussures, gants, gilet haute visibilité)

- Autorisation/conduite valide (CACES ou équivalent)

- Plaque de charge lisible, capacité respectée

- Ceinture fonctionnelle ; garde-au-toit en place ; arrêt d’urgence si présent

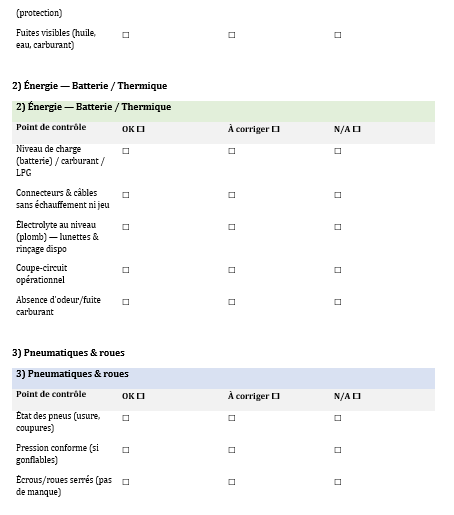

2) Énergie — Batterie / Thermique / LPG

- Niveau batterie / carburant suffisant, pas d’odeur/fuite

- Câbles, connecteurs, coupe-circuit sans échauffement ni jeu

- Électrolyte au niveau (plomb) avec EPI adaptés ; ventilation locale OK

- Bouteille LPG : fixation, robinet, flexible, colliers, pas de suintement

3) Pneumatiques & roues

- Usure homogène, pas de coupure ni méplat

- Pression conforme (si gonflables) ; écrous présents et serrés

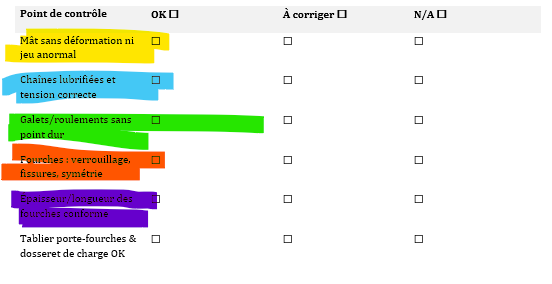

4) Mât, chaînes & fourches

- Mât sans jeu ni déformation, galets libres

- Chaînes lubrifiées, tension correcte, pas de maillon tordu

- Fourches : verrouillage engagé, pas de fissure, paire symétrique, talon non écrasé

- Dosseret de charge en place

5) Commandes, freinage & direction

- Direction sans jeu anormal ; frein de service + frein de parking efficaces

- Levage/descente/inclinaison progressifs, sans à-coups ni bruit anormal

6) Éclairage & signalisation

- Phares, feux, gyrophare, alarme de recul fonctionnels

- Avertisseur sonore audible

7) Environnement & circulation

- Sols dégagés, rampes/portes libres, cales et quais conformes

- Marquage au sol lisible, zones piétons protégées

- Itinéraire défini vers la zone de prise/pose

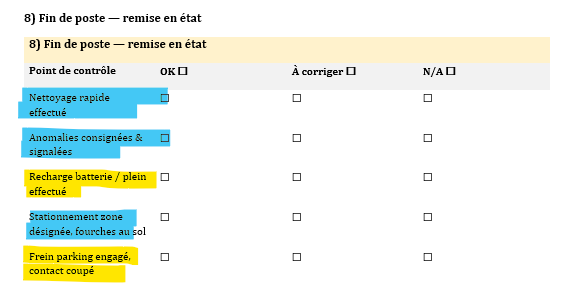

8) Fin de poste (à la restitution)

- Nettoyage rapide ; fourches au sol, frein parking engagé

- Recharge/petit entretien faits ; anomalies consignées et signalées

Mode d’emploi express pour la prise de poste

- Vue 360° : fuites, défauts visibles, accessoires inadaptés.

- Essais statiques : témoins, alarme de recul, éclairage.

- Essais dynamiques en zone sûre : frein, direction, levage, inclinaison.

- Décision : si un point critique est

NOK/R, le chariot ne sort pas. - Traçabilité : cochez, signez, ouvrez l’action si besoin. Le superviseur valide les cas

A.

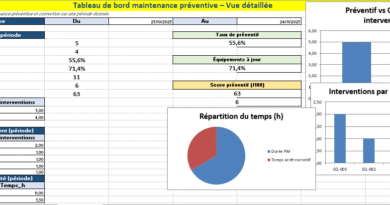

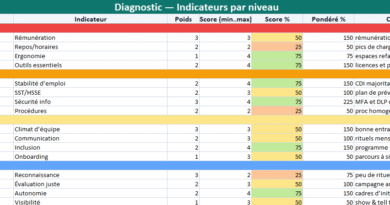

KPI qui comptent

- % OK au démarrage :

OK / (OK+NOK+N/A)par volet - Taux d’anomalies critiques (R) et délai de clôture

- Récurrence : mêmes défauts vus >2 fois → cause non traitée

- Disponibilité flotte : chariots opérationnels / total

Un mini-dashboard quotidien suffit pour piloter : feux R/A/V par volet, liste des actions ouvertes, chariots immobilisés.

Erreurs à éliminer

- Check “œil mouillé” : phrases vagues, pas d’essai fonctionnel. Reformulez en binaire : “ouverture = arrêt, confirmé”.

- Niveaux ignorés : batteries plomb sous-remplies, flexibles LPG craquelés “acceptés”.

- Fourches usées non détectées : absence de comparaison contre une jauge simple.

- Quai/dockboard non contrôlé : le chariot est conforme, l’environnement ne l’est pas.

- Pas de retour à la fin de poste : charge laissée en l’air, frein non engagé.

Cas particuliers : comment décider sans hésiter

- Batterie plomb à appoint : si niveau < mini ou trace d’ébullition,

NOK/R, recharge et inspection avant usage. - Li-ion : témoin d’alerte BMS allumé =

NOK/R, diagnostic maintenance. - LPG : odeur/film gras autour du détendeur =

NOK/R, test à la mousse, remplacement joint/flexible. - Froid négatif : pneus adaptés, condensation sur commandes, freinage à tester à basse vitesse, visibilité traitée (anti-buée).

- Rampe/pente : essai frein parking en charge simulée, pas d’arrêt/relance au milieu de pente.

- Accessoires (pinces, tabliers latéraux, jibs) : plaque de charge révisée, connectiques hydrauliques étanches ; si non documenté →

NOK/Aau mieux, usage limité interdit. - Coactivité piétons : pas de gyrophare ou alarme muette =

NOK/R. - Jeu de direction : si correction permanente du volant pour tenir la ligne,

NOK/A, retrait rapide.

RACI minimal et preuves attendues

- Cariste : coches + essais fonctionnels, photos si défaut, signature.

- Maintenance : mesures/constats techniques (couple, fuite, jeu), levée de doute.

- QHSE : contrôle des points critiques et preuve (enregistrement, photo, lecture).

- Superviseur : décision finale, arbitrage

A, priorisation des actions.

Exemples de preuves : photo du verrouillage de fourche, vidéo courte de l’alarme de recul, lecture tension batterie, ticket intervention.

Mettre en place en 5 étapes

- Sélectionner 25–35 points maximum, formulés en verbe+condition+résultat.

- Prototyper avec 2 caristes et 1 superviseur pendant une semaine.

- Finaliser les phrases, ajouter la preuve attendue pour 10 points clés.

- Former en 20 minutes : quoi cocher, comment tester, quand dire non.

- Piloter : tableau quotidien des R/A/V et actions ouvertes, revue hebdo de clôture.

Variantes utiles

- Électrique vs LPG/Diesel : adapter la section “Énergie”.

- Entrepôt étroit / allées guidées : ajouter “jeux latéraux / guidage OK”.

- Site agro : hygiène poignées/siège/leviers au relai d’équipe.

- Sites multi-niveaux : contrôle systématique quai / butoirs / cales.

Résultat attendu demain matin

Un démarrage à l’heure, sans incident, un chariot dont les commandes et la signalisation ont été testées, et un plan d’action clair pour les rares NOK. Le terrain gagne en fluidité, la flotte en disponibilité, et la sécurité n’est plus une check-box : c’est un réflexe.

Si tu veux, je peux intégrer cet article en page d’ouverture de ta checklist Word/Excel déjà prête, avec un encadré “Mode d’emploi 60 secondes” et un mini-dashboard %OK.

Mise en œuvre avancée, cas concrets et pilotage terrain

Passer d’une checklist « qu’on coche » à un outil qui réduit réellement les accidents et les immobilisations, c’est une question d’adoption, de preuves et de pilotage quotidien. Voici la suite opérationnelle pour ancrer durablement le réflexe.

1) Standardiser le rituel sans alourdir la prise de poste

- Ciblez un temps de check ≤ 5 minutes. Au-delà, l’équipe contourne.

- Formulez chaque item pour une décision binaire en 10–20 s : verbe d’action + condition + résultat attendu.

- Affichez la règle des 3 incontournables avant tout mouvement:

- Ceinture bouclée

- Alarme de recul + gyrophare testés

- Tour 360° pour fuites/obstacles/charges instables

- Placez la checklist au plus près du chariot (pochette A5 résistante) ou en QR code menant à la version numérique.

2) Former vite, vérifier souvent

- 20 min salle + 10 min terrain suffisent si c’est ciblé : démonstration des 5 essais fonctionnels (frein service/parking, direction, levage, inclinaison, avertisseurs).

- Faites pratiquer en situation réelle, puis faites verbaliser la décision go/no-go. La parole fixe le geste.

- Préparez un mémo visuel sur le mât (pictos, pas de texte long).

3) Transformer les NOK en actions fermées

- Tout NOK doit créer une ligne « Anomalie & plan » avec gravité R/A/V, responsable et échéance.

- Décidez la règle d’immobilisation du site: Rouge = arrêt immédiat; Ambre = usage interdit sauf dérogation écrite avec barrière compensatoire; Vert = corriger dans la journée.

- Le superviseur relit et signe les Ambres chaque fin de poste. Les Rouges passent en OT prioritaire maintenance.

4) Piloter avec peu d’indicateurs, mais tous les jours

- % OK démarrage par volet (Sécurité, Énergie, Pneus, Mât/Fourches, Commandes, Signalisation, Environnement, Fin de poste).

- Rouges ouvertes > 24 h : objectif zéro.

- Récurrence d’un même défaut (≥2/semaine) = action de cause racine, pas de replâtrage.

- Affichez un mini-tableau SQCDP près de la zone engins : feux R/A/V, 3 actions en cours, 3 closes.

5) Cas concrets et décisions d’expert

Fuite suspecte LPG

Symptômes : odeur, film gras au détendeur.

Check : test mousse, inspection flexible/colliers, serrage.

Décision : Rouge → arrêt, remplacement joint/flexible, contre-essai documenté.

Batterie plomb faible

Symptômes : niveau électrolyte bas, traces d’ébullition, connecteur chaud.

Check : niveau par repères, température connecteur, coupe-circuit.

Décision : Rouge si échauffement ou niveau sous mini; charge + contrôle avant remise en service.

Jeu de direction

Symptômes : corrections permanentes pour tenir la ligne.

Check : manœuvre lente en zone sûre, amplitude du jeu.

Décision : Ambre au mieux; usage limité interdit en coactivité piétons; OT maintenance immédiat.

Fourches douteuses

Symptômes : talon aminci, fissure cheville, asymétrie.

Check : jauge d’épaisseur/visuel, verrouillage.

Décision : Rouge si fissure ou épaisseur hors tolérance; remplacement avant service.

Quai non conforme

Symptômes : butoirs endommagés, pont de quai instable, sol gras.

Check : test à vide, cales en place, signalisation.

Décision : Rouge quai; chariot conforme mais environnement non sûr → interdiction d’approche tant que non remis en état.

6) Coupler checklist et maintenance préventive

- Reliez 5 points de check à des OT automatiques: témoin alarme muet, jeu direction, flexible hydrau craquelé, pneu sous-pressé, gyrophare défaillant.

- Tenez une liste mini de pièces à disponibilité immédiate : flexibles LPG, ampoules/gyrophare, câbles batterie, verrous de fourche, kits joints.

7) Digitaliser sans complexifier

- Version mobile avec menus OK/NOK/N/A + photo/vidéo en preuve.

- Horodatage + chariot ID automatiques; pas de saisie inutile.

- Offline-first, synchronisation dès retour Wi-Fi.

- Rapport quotidien auto au superviseur avec anomalies à traiter.

8) Sécurité comportementale : capter les quasi-accidents

- Ajoutez une ligne « Quasi-accident observé » avec champ libre.

- Débriefez en 5 minutes chaque vendredi : 1 mesure d’ingénierie > 1 rappel verbal. Le but est d’éliminer la condition dangereuse, pas de blâmer.

9) Fin de poste renforcée

- Fourches au sol, frein parking engagé, contact coupé.

- Recharge/plein faits, connecteurs posés sans traction sur câble.

- Nettoyage rapide et photo si fuite ou salissure atypique.

- Signature cariste + superviseur sur les Ambres levées dans le poste.

10) Plan de déploiement sur 30 jours

- Semaine 1 : audit flash flotte + environnements (quais, rampes, zones piétons).

- Semaine 2 : pilote sur 3 chariots, mesure du temps réel de check et ajustements.

- Semaine 3 : formation express de tous les caristes; mise en place des pièces critiques en stock.

- Semaine 4 : passage en routine + premier revue d’efficacité (Rouges, %OK, récurrences) et mise à jour de la trame.

11) FAQ terrain

On perd du temps avec la checklist ?

On gagne du temps net en évitant un incident, une panne sous charge, un transfert avorté au quai.

Que faire d’un N/A ?

L’utiliser pour adapter la trame : si la même ligne est N/A 90 % du temps, remplacez-la par un point plus pertinent.

Qui décide en cas de doute ?

Le superviseur tranche, mais la règle doit être écrite : EPI, avertisseurs, direction/freinage, fourches et énergie sont des bloquants non négociables.

Standards visuels, poka-yoke terrain et pilotage par les données

Passé le déploiement initial, la valeur vient de trois leviers : rendre le bon geste évident, empêcher le mauvais geste et piloter ce qui compte avec peu de chiffres mais tous les jours. Cette suite propose des standards prêts à poser, des poka-yoke low-cost et un cadre data simple pour ancrer la checklist dans la durée.

1) Standard visuel de prise de poste (≤ 5 minutes)

- Emplacement unique de la fiche: poche A5 fixée sur le mât côté gauche, QR code vers la version numérique.

- Pictos essentiels au format 10×10 cm collés sur le capot: Ceinture, Avertisseur, Gyrophare, 360°, Frein parking.

- Itinéraire visuel du check collé sur le carénage: ① 360° fuites/obstacles ② Essais statiques (éclairage/alarme) ③ Essais dynamiques lents (frein, direction, levage/inclinaison) ④ Décision go/no-go.

- Règle des 3 incontournables affichée au parking: Ceinture bouclée, Avertisseur + Gyrophare testés, Fourches basses avant déplacement.

2) Poka-yoke “terrain” (simples, efficaces)

- Ceinture = démarrage: coupe-circuit ou témoin capteur de boucle, sticker rouge “Pas de ceinture = No-Go”.

- Gabarit fourches: jauge aimantée indiquant l’épaisseur mini au talon; si hors tolérance → immobilisation.

- Test alarme/gyro: carte cartonnée à placer devant phare/gyrophare; lecture visuelle immédiate du fonctionnement.

- LPG “spray check”: flacon mousse détecteur dans chaque baie; toute odeur ou film gras = test immédiat et OT prioritaire.

- Température connecteur batterie: pastille thermo-indicatrice (irreversible) qui vire si échauffement anormal.

- Quai “vert/rouge”: palette témoin magnétique (ou voyant simple) posée par le cariste quand le pont de quai est verrouillé; absence de témoin = interdiction d’approche.

3) Modules “conditions particulières” à ajouter à la checklist

- Nuit/pluie: visibilité cabine, patinage au démarrage, freins testés à vitesse très lente sur sol mouillé.

- Froid négatif: pneus adaptés, condensation vitres commandée, frein parking testé après 10 m.

- Chaleur/poussières: filtres ventilations propres, pauses hydratation planifiées, gants secs.

- Pentes/rampe: interdiction d’arrêt milieu pente, essai frein parking en charge simulée, marche arrière privilégiée en descente si vue masquée.

- Allées étroites/drive-in: guidage, jeux latéraux, vitesse limitée, corne obligatoire aux croisements.

- Coactivité piétons: zones zébrées libres, priorité piéton stricte, signal son/feu obligatoires, consigne de dépassement.

4) Gouvernance courte (10 minutes, tous les matins)

- Tableau SQCDP engins à l’entrée: feux R/A/V par volet de check, chariots immobilisés, trois actions ouvertes et trois clôturées.

- Layered Process Audit hebdo (LPA 10’): un manager vérifie 5 points au hasard auprès de 2 caristes, corrige sur-le-champ les formulations floues.

- RACI minute: qui signe quoi en cas d’Ambre; qui immobilise en cas de Rouge.

5) Pilotage par les données: simple et suffisant

- % OK démarrage par volet = jauge principale.

- Rouges ouvertes > 24 h = alerte majeure (objectif zéro).

- Récurrences: même NOK ≥ 2 fois/semaine → action cause racine obligatoire.

- Score de risque chariot (hebdo):

Score = 3×Rouges + 2×Ambres + NOK critiques

Seuils: 0–2 Vert, 3–4 Ambre, ≥5 Rouge → revue ciblée maintenance/QHSE.

6) Cas concrets et décisions types

- Bruit anormal au levage: essai sans charge puis en charge; si persiste → Ambre au mieux, pas de levage en hauteur, OT immédiat.

- Jeu de direction: trajectoire “serpent” à basse vitesse; si correction permanente → immobilisation si zone piétonnière active.

- Gyrophare muet: No-Go en coactivité; remplacement lampe/ampoule en top-stock.

- Flexibles hydrauliques craquelés: No-Go; remplacement avant reprise; photo preuve après pose.

- Pont de quai flottant: No-Go environnement; balisage + intervention logistique, affichage du risque.

7) Liaison checklist ↔ maintenance préventive

- Cinq déclencheurs automatiques d’OT: gyrophare/alarme, jeu direction, flexible hydrau, pneu sous-pressé, connecteur batterie chaud.

- Stock mini à proximité: flexibles LPG, colliers, ampoules/gyro LED, verrous de fourche, câbles/prises batterie, spray détection fuites.

8) Formation express et recyclages

- 30 minutes par binôme cariste/superviseur, démonstration des 5 essais fonctionnels et décisions Go/No-Go.

- Recyclage trimestriel: 10 minutes terrain, deux cas réels jalonnés sur l’année (froid, quai, coactivité).

- Memento cabine: 6 pictos, pas de texte, ordre de check, numéro secours interne.

9) Étendre à la flotte et aux sites

- Harmoniser 80 % de la trame; laisser 20 % local (quais spécifiques, zones ATEX locales).

- Numéroter les points critiques de la même façon partout (#C1 Ceinture, #S1 Avertisseur, #E2 Connecteurs, #F3 Fourches…), pour comparer entre sites.

10) Plan 30-60-90 jours (résultats visibles)

- J+30: 100 % des prises de poste tracées; %OK global ≥ 85 %; zéro Rouge > 24 h.

- J+60: −50 % d’incidents mineurs (accrochages, fausses manœuvres) vs baseline; pièces critiques en top-stock.

- J+90: disponibilité flotte +3 à +5 pts; récurrences divisées par 2; audit LPA instauré.

Annexes à intégrer à la fiche

- Clause No-Go non négociable: ceinture, avertisseur, gyrophare, fourches fissurées, fuite carburant/huile, jeu direction dangereux, quai non sécurisé.

- Preuves attendues par 10 points clés: photo verrouillage fourche, vidéo alarme, jauge talon, lecture tension, test mousse LPG, signature superviseur.