Total Productive Maintenance (TPM) : Checklist Téléchargeable pour sa Mise en Œuvre

Recommandés

Télécharger une Checklist Total Productive Maintenance (TPM) ⬇️

👉 Une démarche globale pour la performance industrielle durable

Qu’est-ce que la TPM ?

La Total Productive Maintenance (TPM) est une stratégie industrielle japonaise qui vise à maximiser l’efficacité des équipements tout en impliquant l’ensemble des collaborateurs dans leur maintenance. Née dans les années 1970 chez Nippondenso (groupe Toyota), la TPM repose sur un principe simple mais puissant : prévenir plutôt que réparer, en rendant les opérateurs acteurs de la fiabilité de leurs machines.

Objectifs de la TPM

- Éliminer les pannes imprévues

- Réduire les temps d’arrêt

- Améliorer la qualité du produit

- Augmenter la productivité

- Renforcer la sécurité

- Mobiliser les équipes autour des équipements

🧱 Les 8 piliers de la TPM

| Pilier | Description |

|---|---|

| 1. Maintenance autonome | Les opérateurs assurent eux-mêmes le nettoyage, l’inspection et la lubrification de base. |

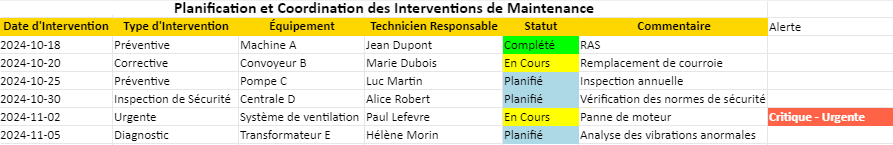

| 2. Maintenance planifiée | La maintenance préventive est organisée à intervalles réguliers pour éviter les défaillances. |

| 3. Amélioration ciblée (Kaizen) | Petites améliorations pour éliminer les pertes identifiées (vitesse, arrêts courts, défauts). |

| 4. Formation et développement des compétences | Formation continue pour tous les niveaux afin d’assurer la maîtrise technique. |

| 5. Qualité intégrée | Les équipements sont conçus pour éviter les défauts (autocontrôle, détection d’erreurs). |

| 6. Sécurité, hygiène et environnement | Prévention active des accidents et des risques. |

| 7. TPM dans les services support | Application de la TPM à l’administration, la logistique, l’IT, etc. |

| 8. Déploiement structuré | Mise en œuvre progressive avec indicateurs, animation et audits réguliers. |

Cycle de mise en œuvre de la TPM

- Diagnostic initial : Identification des pertes majeures (arrêts, micro-arrêts, rebuts…)

- Formation des équipes : Sensibilisation à la TPM, rôles de chacun

- Nettoyage approfondi (1er pas du pilier autonome) : redonner à la machine son état initial

- Mise en place des standards : procédures de nettoyage, inspection, lubrification

- Déploiement des routines : planning de maintenance autonome et planifiée

- Analyse régulière des données : TRS (Taux de Rendement Synthétique), MTBF, MTTR

- Animation quotidienne TPM : suivi visuel, escalade rapide, rituels d’amélioration

- Audit & amélioration continue : audits de maturité TPM, plans de progrès, chantiers Kaizen ciblés

Indicateurs clés à suivre

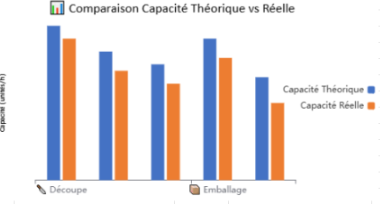

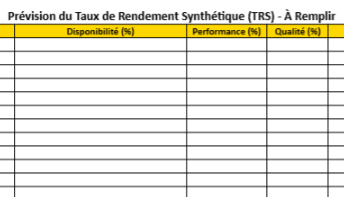

- TRS (Taux de Rendement Synthétique) = Disponibilité × Performance × Qualité

- MTBF (Temps moyen entre pannes)

- MTTR (Temps moyen de réparation)

- Nombre d’arrêts machine / mois

- Taux de réalisation des entretiens planifiés

- Nombre d’anomalies traitées en maintenance autonome

Exemples concrets

- Réduction de 30 % des pannes sur ligne d’assemblage après déploiement de la maintenance autonome.

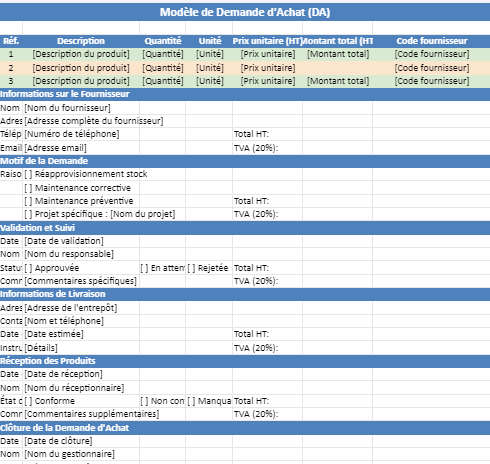

- Mise en place d’un chariot de maintenance rapide pour éviter la perte de temps pendant les interventions.

- Gain de 20 % sur le TRS grâce à la révision des standards de nettoyage/inspection avec les opérateurs.

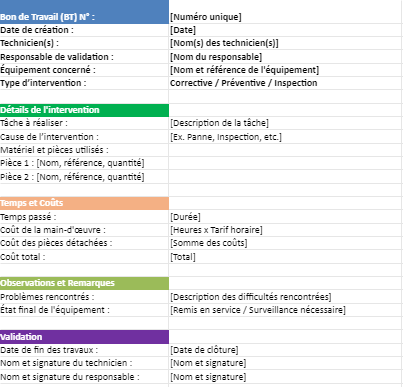

⚙️ Outils utilisés

- Checklists TPM (nettoyage, lubrification, inspections)

- Cartographie des pertes (graphe TRS, Pareto des pannes)

- 5 Pourquoi / Ishikawa pour identifier les causes racines

- Gemba Walks : observations régulières sur le terrain

- Tableaux de bord visuels par équipement

Avantages de la TPM

| Technique | Humain |

|---|---|

| Moins de pannes, plus de disponibilité | Implication, responsabilisation |

| Fiabilité accrue des équipements | Réduction du stress et des urgences |

| Meilleur contrôle qualité | Formation et montée en compétence |

| Économies sur les coûts indirects | Fierté des opérateurs sur leur poste |

Risques en cas d’absence de TPM

- Dépendance totale à la maintenance curative

- Non-maîtrise des équipements = défauts qualité

- Détérioration progressive des machines

- Démotivation des opérateurs face aux incidents récurrents

La TPM est bien plus qu’un programme de maintenance est une démarche d’entreprise qui fait le lien entre l’excellence opérationnelle, la performance industrielle et le développement des compétences.

La réussite de la TPM repose sur 3 leviers :

- La discipline des standards

- La formation des opérateurs

- L’implication quotidienne de tous les acteurs

🛠️ Mise en œuvre opérationnelle de la TPM : par où commencer ?

1. Démarrer par un diagnostic simple

Avant tout, il est essentiel de connaître l’état actuel :

- Quelles sont les causes principales d’arrêts ?

- Qui intervient aujourd’hui sur les machines ?

- Existe-t-il des routines de nettoyage, d’inspection ?

- Quel est le niveau de formation des opérateurs ?

➡️ Objectif : établir une cartographie des pertes pour prioriser les premières actions.

2. Choisir une zone pilote

Plutôt que de tout lancer à la fois, sélectionnez :

- Une ligne ou machine critique

- Une équipe volontaire et stable

- Un référent TPM local

➡️ Cela permet de tester les outils, de documenter les bonnes pratiques, et d’éviter la dispersion.

3. Planifier un déploiement progressif

| Phase | Contenu |

|---|---|

| Semaine 1 | Formation TPM + Observation terrain |

| Semaine 2 | Nettoyage initial + détection anomalies |

| Semaine 3 | Création de standards de nettoyage et inspection |

| Semaine 4 | Suivi des routines + analyse des premiers résultats |

➡️ Ce plan peut s’étaler sur 1 à 3 mois selon la taille de l’équipe et la complexité des équipements.

👥 Impliquer les opérateurs : la clé de la réussite

Sans implication du terrain, pas de TPM durable. Pour cela :

- Laissez les opérateurs identifier eux-mêmes les anomalies

- Donnez-leur des outils simples (checklists, visuels)

- Célébrez les résultats visibles (TRS, absence de panne…)

Exemples :

- Mise en place d’un challenge “zéro panne 15 jours”

- Tableau de bord “avant/après” avec photos

- Partage des success stories lors des briefs quotidiens

Pilotage et suivi de la TPM

Le suivi est fondamental pour ancrer la démarche.

Voici un exemple de tableau de pilotage TPM mensuel :

| Indicateur | Objectif | Réel | Tendance |

|---|---|---|---|

| Taux de réalisation des routines autonomes | 95% | 91% | ↘️ |

| TRS machine A | 80% | 85% | ↗️ |

| Nb d’anomalies détectées | >10 | 14 | ↗️ |

| Nb d’interventions curatives | <5 | 8 | ↘️ |

➡️ Ce suivi permet d’animer l’équipe, d’ajuster les routines, et de motiver par les résultats.

🧱 Ancrer durablement la TPM : les bonnes pratiques

- Standardiser chaque amélioration avec procédures simples

- Mettre en place des rituels visuels quotidiens (checklist affichée, témoin de nettoyage)

- Intégrer la TPM dans la politique qualité et la formation continue

- Créer une fiche de suivi TPM par machine ou par ligne

- Auditer régulièrement pour corriger les dérives et valoriser les bons comportements

Exemples concrets de déploiement TPM

| Secteur | Résultat |

|---|---|

| Agroalimentaire | Réduction des pannes de 40% sur ligne de conditionnement |

| Plasturgie | TRS passé de 62% à 78% en 2 mois |

| Automobile | 70% des opérateurs formés à la maintenance de niveau 1 |

| Pharmaceutique | Création de standards visuels et amélioration de la conformité GMP |

Synthèse

La TPM transforme la relation entre les hommes et les équipements. Elle ne repose pas uniquement sur la technique, mais sur :

- La discipline quotidienne

- L’engagement collectif

- L’amélioration continue des standards et des compétences

Une TPM bien mise en place, c’est :

- Moins de pannes, plus de fiabilité

- Des opérateurs responsabilisés

- Une culture d’anticipation au service de la performance industrielle