Protocole de Test d’Acceptation en Usine (FAT – Factory Acceptance Test)

Recommandés

Le Test d’Acceptation en Usine (Factory Acceptance Test – FAT) est une étape essentielle dans le processus de validation des équipements industriels avant leur expédition sur site. Il permet de garantir que le matériel répond aux spécifications contractuelles, aux exigences de performance et aux normes de qualité définies par le client et les réglementations en vigueur.

Cet article détaille les étapes clés du protocole de test d’acceptation en usine, les rôles et responsabilités des parties impliquées, ainsi que les critères d’acceptation.

1. Objectifs du Test d’Acceptation en Usine

Le FAT a pour but de :

- Vérifier la conformité de l’équipement aux spécifications techniques et contractuelles.

- Tester les performances et la fonctionnalité dans des conditions similaires à celles de l’environnement opérationnel.

- Identifier et corriger d’éventuelles anomalies avant la livraison.

- Former les opérateurs et techniciens à l’utilisation de l’équipement.

- Assurer la conformité avec les normes de sécurité et de réglementation en vigueur.

2. Préparation du FAT

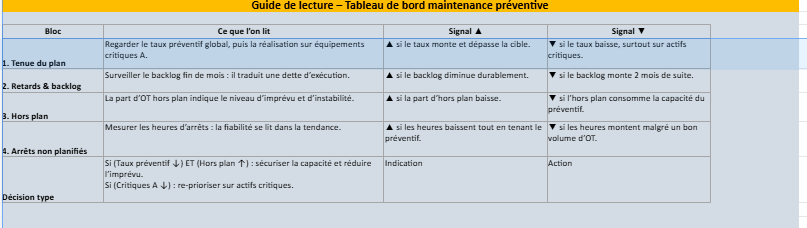

2.1 Définition du Plan de Test

Un plan de test détaillé est élaboré en amont du FAT. Il inclut :

- La liste des équipements et composants à tester.

- Les spécifications techniques et exigences de performance.

- Les procédures et méthodologies de test.

- Les critères d’acceptation et tolérances admissibles.

- Les outils et instruments de mesure requis.

- Les rôles et responsabilités des parties impliquées.

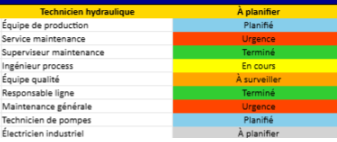

2.2 Coordination et Organisation

Une réunion préparatoire est organisée entre le fournisseur, le client et les parties prenantes concernées. Cette réunion permet de :

- Clarifier les attentes et le périmètre du test.

- Définir le calendrier du FAT.

- Assurer la disponibilité des ressources nécessaires (personnel, équipements, documentation).

3. Déroulement du Test d’Acceptation en Usine

Le FAT se déroule généralement en plusieurs étapes :

3.1 Vérification Documentaire

Avant les essais fonctionnels, une vérification documentaire est réalisée pour s’assurer que tous les éléments requis sont disponibles et conformes :

- Plans et schémas techniques.

- Certificats de conformité et de calibration des instruments.

- Manuel d’utilisation et de maintenance.

- Liste des pièces détachées et consommables.

- Rapports d’inspection et de tests préliminaires.

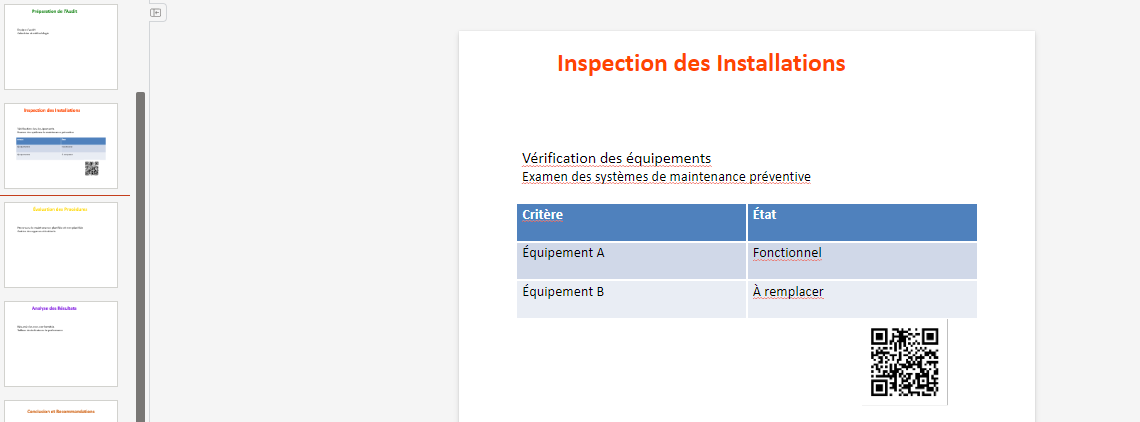

3.2 Inspection Visuelle

Une inspection physique de l’équipement est effectuée pour vérifier :

- L’intégrité mécanique (absence de défauts visibles, qualité des assemblages).

- L’étiquetage et l’identification des composants.

- La conformité aux normes de sécurité et d’ergonomie.

3.3 Tests de Fonctionnalité

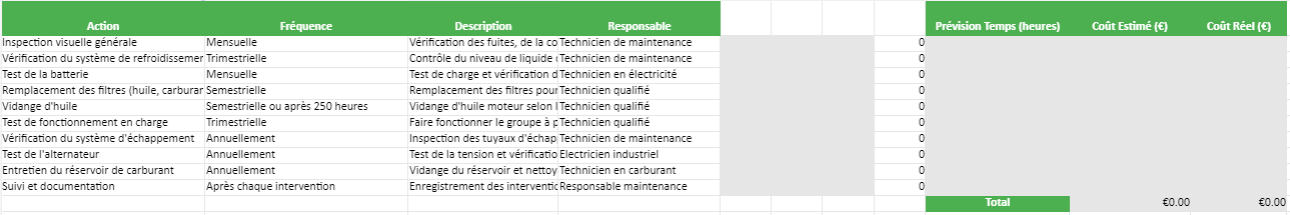

Ces tests consistent à vérifier le bon fonctionnement de l’équipement selon les spécifications définies. Ils incluent généralement :

- Tests électriques et électroniques : vérification des circuits, tensions et connexions.

- Tests mécaniques : contrôle des déplacements, vitesses, couples et forces appliquées.

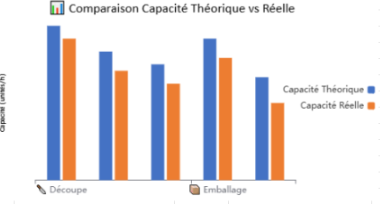

- Tests de performance : mesure du rendement, consommation énergétique, capacité de charge.

- Tests de sécurité : déclenchement des systèmes d’arrêt d’urgence, conformité aux normes en vigueur.

3.4 Tests de Scénarios d’Utilisation

Des scénarios spécifiques d’exploitation sont simulés pour observer le comportement de l’équipement en conditions réelles. Ces tests permettent de détecter d’éventuelles failles et d’apporter des corrections avant la mise en service.

4. Critères d’Acceptation et Documentation

4.1 Critères d’Acceptation

L’équipement est accepté si :

- Tous les tests ont été réalisés avec succès.

- Les écarts observés restent dans les tolérances définies.

- Toutes les anomalies critiques ont été corrigées ou font l’objet d’un plan d’actions correctives.

- Le client valide le rapport de FAT et signe le procès-verbal d’acceptation.

4.2 Rapport de Test et Documentation Finale

À l’issue du FAT, un rapport de test d’acceptation en usine est rédigé. Il inclut :

- Une description des tests réalisés et leurs résultats.

- Une liste des éventuelles non-conformités et des actions correctives prises.

- Les signatures des parties prenantes (client, fournisseur, auditeurs).

- Un dossier technique finalisé (manuels, certificats de conformité, rapports d’essais).

5. Conclusion

Le Test d’Acceptation en Usine (FAT) est une étape cruciale qui permet de garantir la conformité, la fiabilité et la sécurité des équipements industriels avant leur expédition. Une préparation rigoureuse, un protocole de test structuré et une documentation claire assurent un processus efficace et minimisent les risques de non-conformité lors de l’installation sur site.

En validant le bon fonctionnement des équipements en amont, le FAT contribue à réduire les délais de mise en service, à améliorer la satisfaction client et à optimiser la durée de vie des équipements.

Ce protocole de FAT doit être adapté aux spécificités de chaque projet et secteur d’activité. Une collaboration étroite entre le fournisseur et le client est essentielle pour garantir un test réussi et une transition fluide vers la phase d’exploitation.

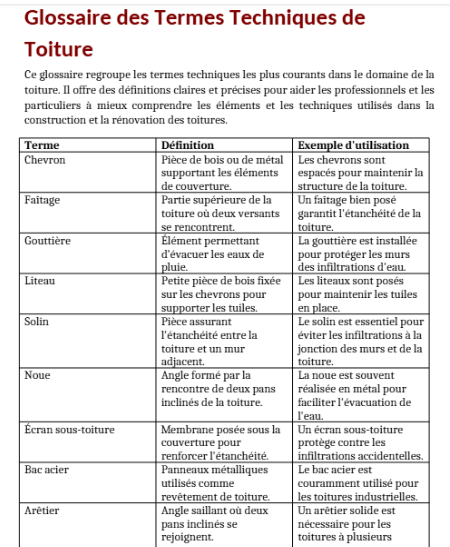

Description de la Checklist FAT (Test d’Acceptation en Usine)

Ce fichier Excel est une checklist structurée conçue pour accompagner les tests d’acceptation en usine (FAT – Factory Acceptance Test). Il permet de vérifier la conformité des équipements industriels avant leur expédition et leur mise en service.

Caractéristiques du fichier :

- Un titre clair et mis en avant

- Le document commence par un titre formaté en couleur :

✅ Checklist – Test d’Acceptation en Usine (FAT) - Ce titre est centré et en caractères agrandis pour une meilleure lisibilité.

- Le document commence par un titre formaté en couleur :

- Tableau organisé avec trois colonnes :

- Éléments à Vérifier : Liste des contrôles à effectuer pour assurer la conformité de l’équipement.

- Statut : Cases à cocher (☐) pour indiquer si chaque test est réussi ou non.

- Observations : Une colonne libre pour noter des remarques ou anomalies détectées.

- Mise en forme professionnelle :

- Les en-têtes sont en bleu foncé avec du texte blanc pour une meilleure lisibilité.

- Le fond du titre est en bleu clair pour attirer l’attention.

- Les bordures sont visibles pour structurer clairement les informations.

- Éléments testés : ✅ Validation documentaire (Plans techniques, certificats, etc.)

✅ Inspection visuelle (Étiquetage, conformité mécanique)

✅ Tests électriques et mécaniques

✅ Tests de performance et de sécurité

✅ Simulation de scénarios d’utilisation

✅ Correction des anomalies et validation finale

Utilisation :

- Ce fichier peut être utilisé par les ingénieurs qualité, les responsables de production ou les clients lors d’un FAT.

- Il sert de support de validation avant la livraison de l’équipement.

- Une fois complété, il permet de générer un rapport officiel d’acceptation.

📥 Téléchargez votre checklist FAT ici :