Poka-Yoke au quotidien : Checklist de mise en œuvre (Modèle Excel)

Recommandés

Le Poka-Yoke est une façon de concevoir et d’animer le travail pour que l’erreur devienne improbable, puis impossible. Cette démarche transforme une ligne en système qui se protège lui-même, sans surcharge mentale ni paperasse. L’objectif est double : sécuriser la qualité au plus près de la source et libérer du temps pour produire juste du premier coup.

Ce que le Poka-Yoke est vraiment

Un Poka-Yoke bien né agit avant le défaut ou au moment où il peut encore être stoppé sans coût. Il se voit peu, s’utilise sans y penser, et ne demande pas d’être “vigilant” en permanence. On parle d’ergots asymétriques qui empêchent l’inversion d’un connecteur, de gabarits qui guident la pièce, de capteurs simples qui autorisent la suite uniquement si la condition est bonne, de scan code-barres qui vérifie la référence avant montage. Dans les services, c’est un bracelet patient avec identifiant scanné avant l’acte, ou une validation positive claire avant d’envoyer une commande.

Le bon point de départ

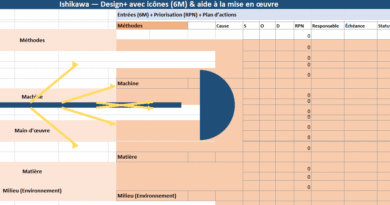

La démarche commence au gemba, là où l’écart survient. On clarifie le besoin client et le mode d’échec à éviter. On traduit la voix du client en condition binaire à vérifier au poste. Si la condition ne peut pas être rendue physiquement impossible, on cherche à la rendre immédiatement visible et bloquante, sans passer par le jugement. L’ambition n’est pas de “rappeler la procédure”, mais de rendre la mauvaise action difficile, inconfortable, voire infaisable.

Choisir le principe qui colle au risque

Le terrain offre cinq familles utiles. Par contact, on empêche physiquement la mauvaise position. Par séquence, on impose l’ordre juste pour éviter l’oubli. Par comptage, on valide que le nombre est bon avant de fermer. Par information/alerte, on montre un état binaire compréhensible d’un coup d’œil et on couple l’alarme à un interverrouillage simple. Par contrôle de source, on remonte en amont pour supprimer la cause plutôt que d’attraper le symptôme.

Concevoir pour la vraie vie

Un Poka-Yoke doit survivre à la poussière, aux chocs, au changement d’équipe et aux pics de cadence. Il doit se monter et se maintenir facilement. Il doit “parler” sans tutoriel : formes évidentes, couleurs sobres, retour visuel immédiat. Il doit rester proportionné au risque et au coût : mieux vaut un gabarit malin de trente euros qu’un système sophistiqué abandonné après quinze jours.

Mesurer l’effet sans tricher

Avant de crier victoire, on établit une base : défauts avant/après, faux positifs, impact temps de cycle, satisfaction opérateurs. Les indicateurs utiles sont concrets et quotidiens. FPY/RTY améliorent si le Poka-Yoke agit réellement à la source. La gravité, l’occurrence et la détectabilité de l’AMDEC guident la priorité, mais ce qui compte au jour le jour est la baisse du rebut, des retouches et des incidents client. Un graphique simple montre la chute du défaut ciblé et la stabilité dans le temps.

Ancrer la solution dans les standards

La meilleure idée s’évapore si elle ne devient pas une habitude. La mise à jour du standard de travail et du plan de contrôle, la formation flash au poste, la photo du bon état, le point de contrôle dans la tournée du leader, l’audit de maintien hebdomadaire évitent la régression. Un Poka-Yoke vivant est celui que chacun comprend, respecte et entretient.

Ce qui fait souvent échouer… et comment l’éviter

L’alerte qui clignote sans bloquer le flux finit ignorée ; on couple l’information à une action claire et à une décision simple au poste. La solution trop “intelligente” mais fragile tombe en panne ; on privilégie la mécanique robuste et la redondance légère. La surcharge d’écrans détourne l’attention ; on garde un seul signal utile, lisible de loin. La croyance que “la formation suffira” ne tient pas longtemps ; on conçoit pour limiter la dépendance à la mémoire et on vérifie sur le terrain que le geste naturel mène au bon résultat.

Exemples parlants

Sur un assemblage électrique, un détrompeur asymétrique empêche l’inversion sans ralentir la cadence ; un simple fin de course confirme l’enfichage complet avant d’autoriser le vissage. Sur une préparation de kits, un plateau alvéolé impose le bon comptage et interdit la fermeture tant que toutes les cavités ne sont pas remplies. En logistique, le scan obligatoire de la référence et du lot avant étiquetage déclenche un voyant vert ou bloque l’impression ; aucune intervention experte n’est requise.

La checklist qui fait gagner du temps

Une feuille unique, claire, suit le fil de la mise en œuvre : cadrage du mode d’échec, choix du principe, prototype, validation en cycles, standardisation, formation, suivi. Chaque ligne a un responsable, une date, un statut, un pourcentage d’avancement et une preuve. Les indicateurs en haut de page rappellent l’essentiel : tâches totales, terminées, bloquées, en retard, progression. Ce format rend visibles les priorités du jour et alimente naturellement votre rituel d’animation terrain.

Culture et posture

Le Poka-Yoke n’est pas un contrôle de plus, c’est un service rendu à l’opérateur. Il enlève du stress, sécurise le client et évite les discussions stériles. On célèbre les défauts évités comme des succès, on écoute les irritants, on améliore par petits pas. Quand l’équipe propose elle-même le prochain détrompeur, la démarche a basculé du projet à la culture.

Rendre l’erreur impossible exige de regarder le travail tel qu’il se fait vraiment, de choisir une solution qui épouse le geste et de verrouiller l’apprentissage dans les standards. La simplicité gagne toujours. Un bon Poka-Yoke ne demande pas d’y penser ; il fait bien faire, tout le temps.

Poka-Yoke — définition décomposée et pont direct vers la mise en œuvre

Finalité

Rendre l’erreur improbable puis impossible, ou la détecter et l’arrêter immédiatement, sans dépendre de la vigilance.

Erreur cible

Un mode d’échec précis (quoi, où, quand) vu au gemba. On vise une cause unique à fort impact client.

Condition binaire

Un critère observable “bon/pas bon” au plus près du geste (ex. ergot présent, capteur fermé, code scanné OK).

Mécanisme

- Prévention (détrompeur, gabarit, butée)

- Détection + blocage (fin de course, interverrouillage)

- Information + action simple (voyant/alarme couplé à une décision claire)

Point d’insertion

Le plus en amont possible (contrôle de source), idéalement avant que le défaut ne coûte.

Expérience opérateur

Utilisation intuitive, sans tutoriel ; la “bonne” action est la plus facile à faire.

Robustesse & maintien

Résiste à l’environnement (poussière, chocs, cadence) ; réglage et maintenance simples.

Mesure d’effet

Preuves avant/après : baisse des défauts, faux positifs maîtrisés, impact temps de cycle acceptable.

Standardisation

SOP/plan de contrôle mis à jour, formation flash, audit de maintien régulier.

Le lien vers la mise en œuvre (de chaque brique à l’action)

| Brique de définition | Ce qu’on fait concrètement | Preuves attendues | Où le tracer dans le fichier Excel |

|---|---|---|---|

| Erreur cible | Atelier AMDEC/5W2H au poste | Mode d’échec formulé, priorité claire | Checklist → “Exigence”, “S-O-D/RPN” |

| Condition binaire | Formuler le critère GO/NO-GO | Phrase testable, photo/schéma | Checklist → “Mesure/Solution prévue” |

| Mécanisme | Choisir type (contact, séquence, comptage, info/alerte, contrôle de source) & prototyper | Prototype monté, essais ≥ 30 cycles | Checklist → “Type Poka-Yoke”, “Statut”, “% Avancement” |

| Point d’insertion | Déplacer le contrôle avant l’irréversibilité | Cartographie “avant/après” | Checklist → “Commentaires/Preuves” |

| Expérience opérateur | Test sans consigne (2–3 opérateurs), lisibilité du signal | Zéro question bloquante, geste naturel | Suivi Actions (retours gemba) |

| Robustesse | Essais cadence/variantes + plan de maintenance simple | Check-list maintenance, MTTR bas | Audit (maintien en conditions) |

| Mesure d’effet | Mesurer défauts avant/après, faux positifs, Δ temps de cycle | Graphique simple, FPY/RTY en hausse | Checklist/Dashboard (KPI et RPN) |

| Standardisation | MAJ SOP/WI, formation, point d’audit | Version SOP, feuille émargement, planning audits | Suivi Actions + Audit |

Critères d’acceptation (pour dire “c’est en place”)

- Le défaut cible n’apparaît plus sur un lot pilote (ex. 500–1000 pièces)

- Faux positifs ≤ 1–2 % et Δ temps de cycle ≤ +2 %

- Le dispositif bloque physiquement ou n’autorise pas la suite en cas de NO-GO

- SOP/formation/audit sont en vigueur et tenus

- Les KPI qualité (FPY/RTY, rebut/retouche) montrent l’effet soutenu sur 2–4 semaines

Exemples fulgurants (définition → mise en œuvre)

Inversion d’un connecteur

Définition : empêcher une orientation erronée.

Mise en œuvre : détrompeur asymétrique + fin de course qui n’autorise pas le vissage si l’enfichage n’est pas complet. Mesure : 0 inversion sur 1000 pièces, faux positifs 0/100.

Comptage de vis en kit

Définition : garantir la bonne quantité avant fermeture.

Mise en œuvre : plateau alvéolé + capteur de case vide ; impression d’étiquette bloquée tant qu’une cellule est vide. Mesure : retours “kit incomplet” à 0 sur 4 semaines.

Connecter au système de pilotage

- SQCDP : l’effet doit se voir en Qualité (PPM, retouche), parfois Delivery et Coût

- Yamazumi/Takt : vérifier que le Poka-Yoke n’explose pas le temps poste ; ré-équilibrer si besoin

- FPY/RTY : suivre l’avant/après pour objectiver le gain

Mini-check d’implémentation (à coller au poste)

- Le critère GO/NO-GO est-il visible et compris d’un coup d’œil ?

- En cas de NO-GO, l’étape suivante est-elle impossible sans correction ?

- Le dispositif fonctionne-t-il sans consigne (utilisateur novice) ?

- La preuve de performance (avant/après) est-elle affichée ?

- SOP + formation + audit sont-ils en place ?

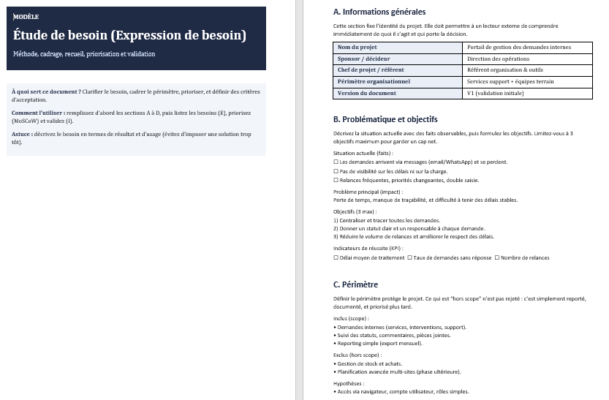

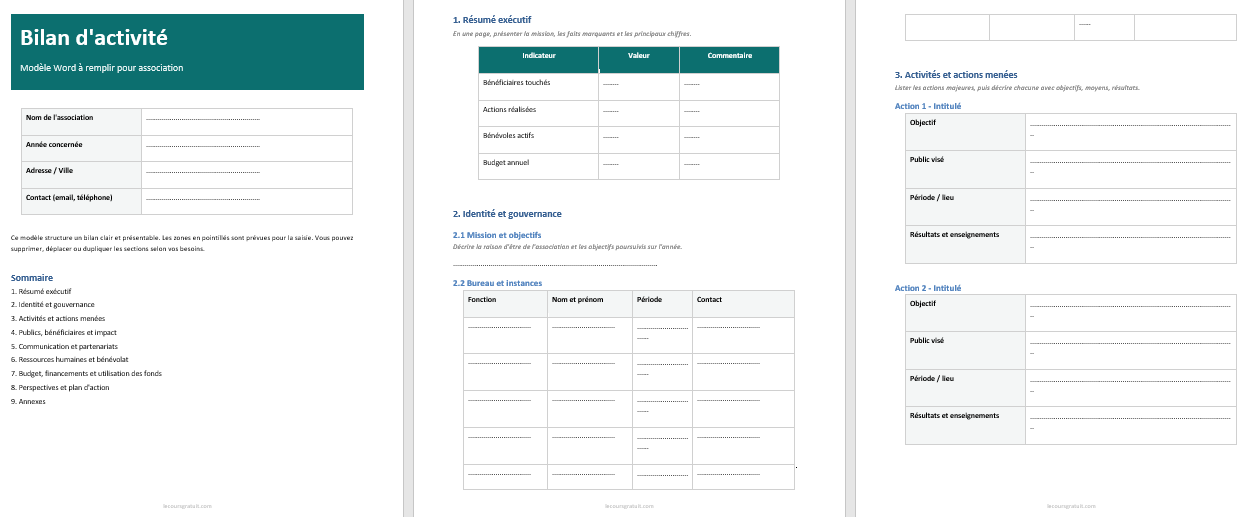

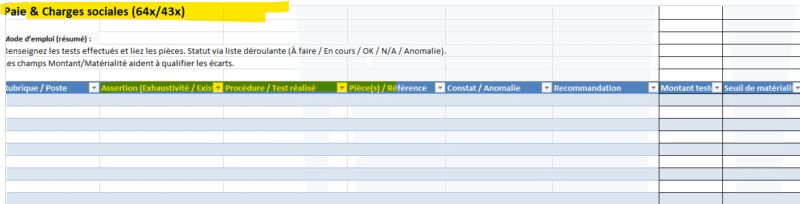

Poka-Yoke — Checklist de mise en œuvre (Excel) : descriptif

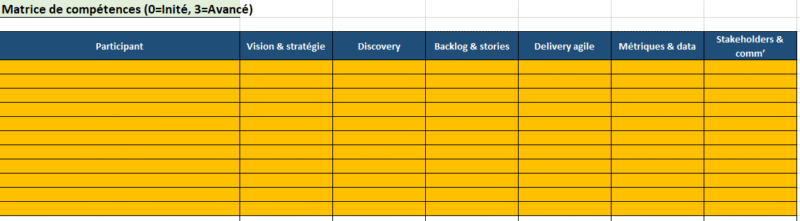

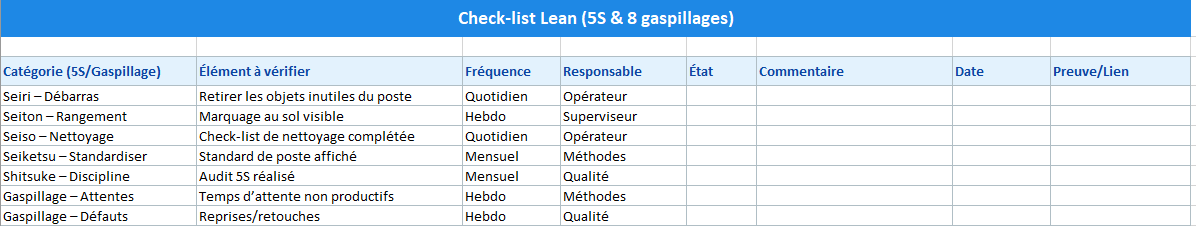

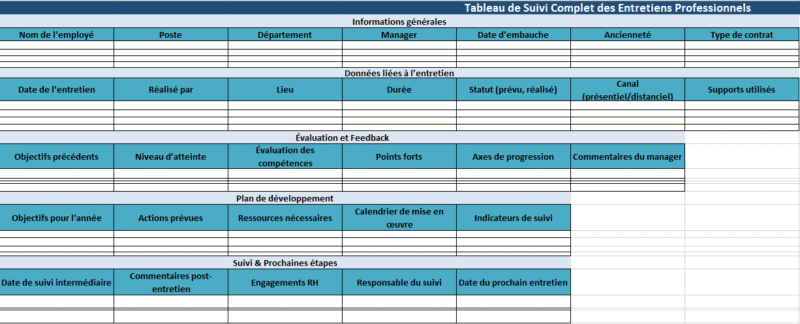

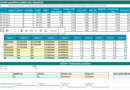

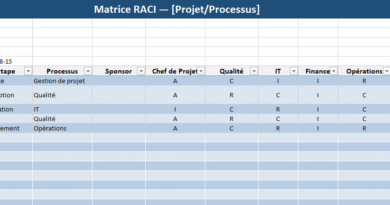

Un classeur prêt à l’emploi pour construire, suivre et ancrer un Poka-Yoke sur le terrain. Vous décrivez le risque, choisissez le principe (contact, séquence, comptage…), pilotez les tâches, et visualisez l’avancement et l’impact (RPN, retards, blocages) en un coup d’œil.

Ce que contient le classeur

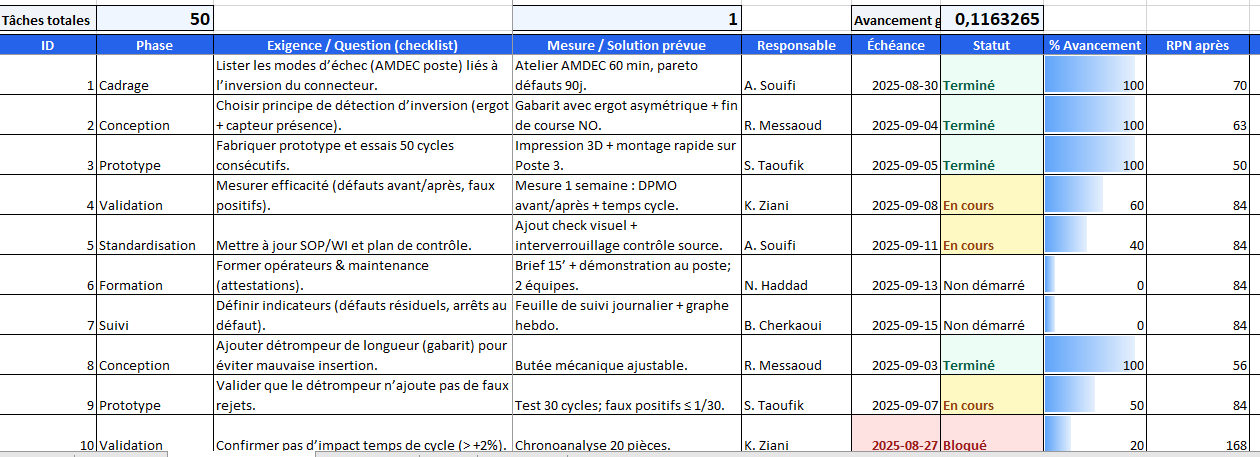

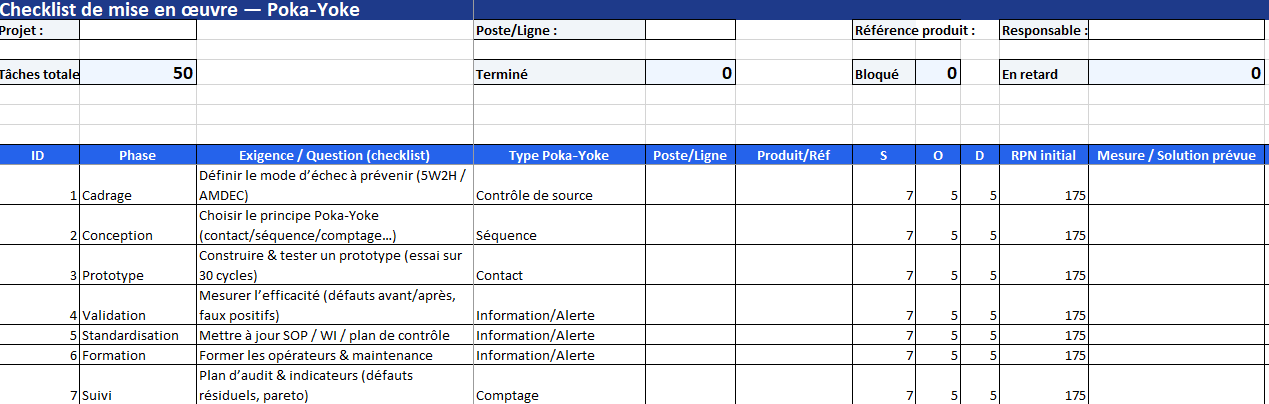

Checklist Poka-Yoke

- En-tête projet : Projet, Poste/Ligne, Réf. produit, Responsable, Date.

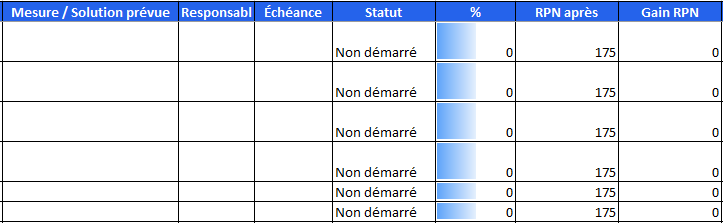

- Colonnes opérationnelles : Phase, Exigence/Question, Type Poka-Yoke, S-O-D, RPN initial (calcul auto), Mesure/Solution, Responsable, Échéance, Statut (Non démarré/En cours/Bloqué/Terminé), % Avancement (barre de progression), RPN après (saisi), Gain RPN (auto), Commentaires/Preuves.

- Cartes KPI en haut : Tâches, Terminées, Bloquées, En retard, Avancement global.

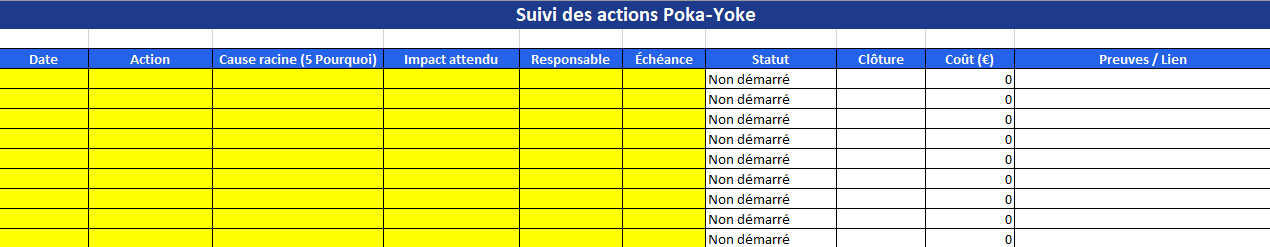

Suivi Actions

- Journal simple : Date, Action, 5 Pourquoi, Impact attendu, Responsable, Échéance, Statut, Clôture, Coût, Preuves/Lien.

- Alerte automatique des échéances dépassées.

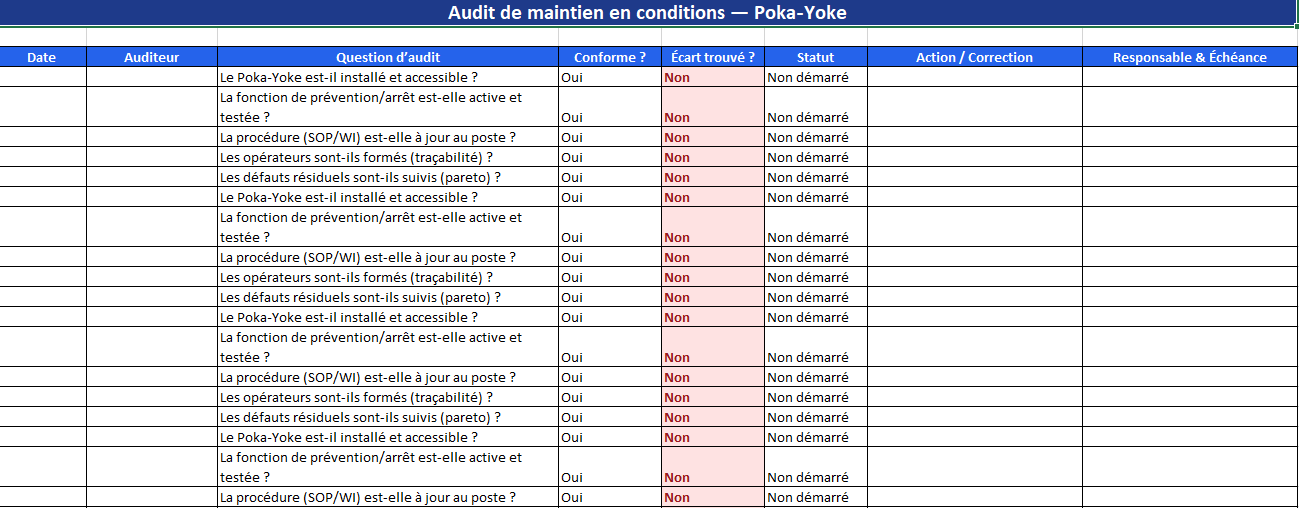

Audit

- Grille de maintien en conditions : Conforme ? / Écart ? / Statut avec listes Oui / Non / N/A et mise en forme d’écart en rouge.

- Questions d’audit pré-remplies (modifiables).

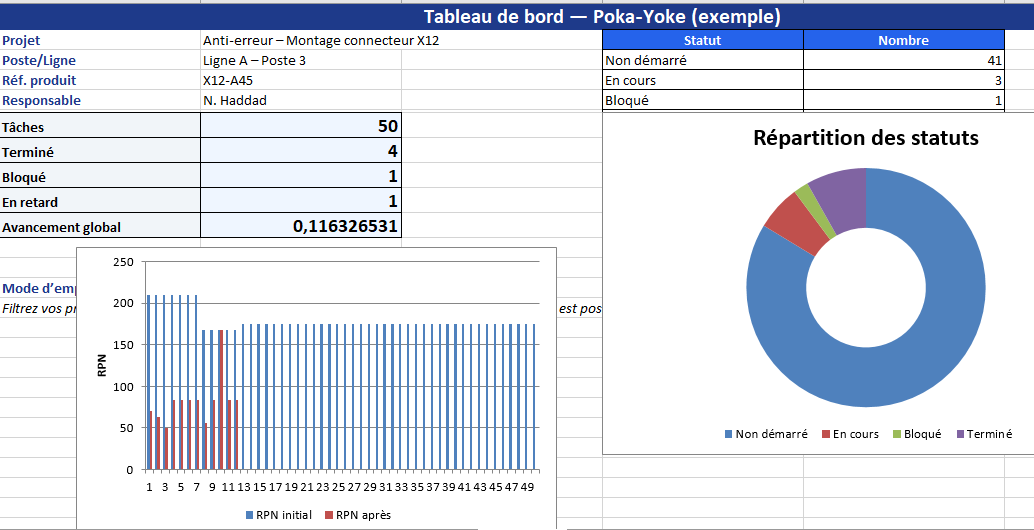

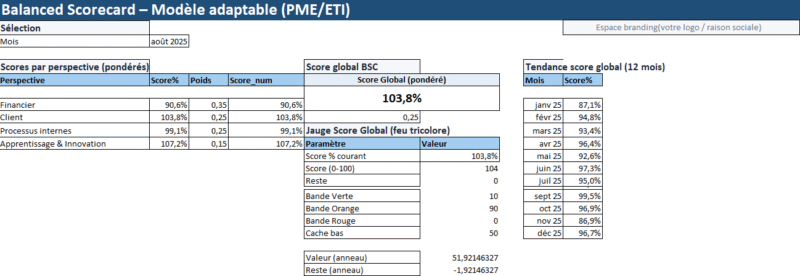

Dashboard

- Récapitulatif connecté à la checklist : cartes KPI, donut de répartition des statuts, colonnes RPN initial vs après.

- Zone libre pour le logo (si besoin).

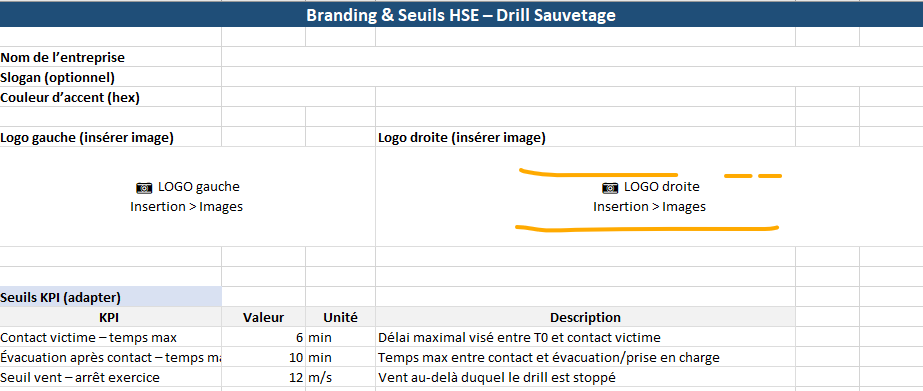

Paramètres

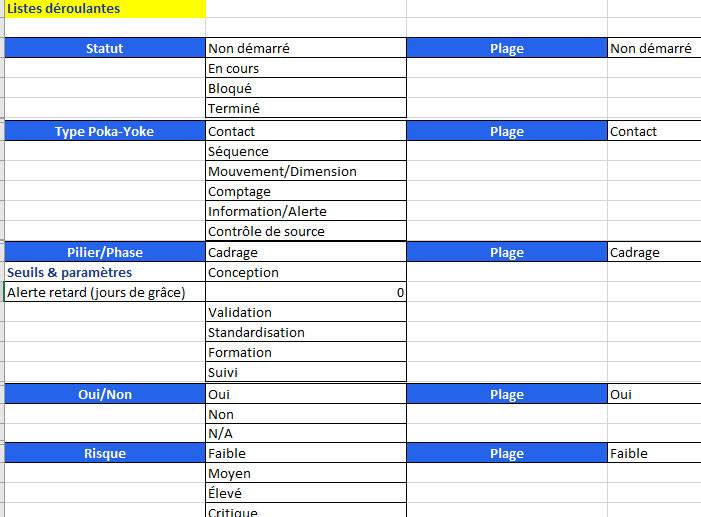

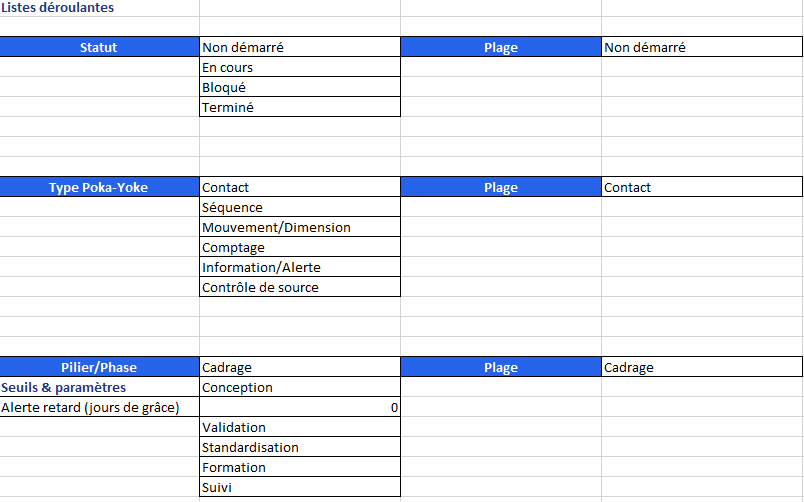

- Listes déroulantes centralisées : Statut, Type Poka-Yoke, Phase, Oui/Non.

- Réglage du délai de grâce pour l’alerte “En retard” (Paramètres!B21).

- Plages nommées (

LV_Statut,LV_TypePY, etc.) pour éditer facilement.

Fonctionnalités clés

- Calculs automatiques : RPN initial = S×O×D ; Gain RPN = Initial − Après.

- Mises en garde visuelles : tâches Bloquées en surbrillance ; dates dépassées en rouge si non terminées.

- Lisibilité : palette bleu sobre, titres clairs, colonnes dimensionnées, gel des volets pour garder l’en-tête visible.

- Listes déroulantes cohérentes (phase, type, statut) pour éviter les erreurs de saisie.

- Tableau de bord prêt à projeter (réunion d’avancement, AIC).

Comment l’utiliser (express)

- Compléter l’en-tête projet dans Checklist Poka-Yoke.

- Décrire les lignes clés du plan (phase → solution → responsable → échéance → statut).

- Renseigner S-O-D pour prioriser (RPN auto), puis RPN après après mise en place.

- Piloter via les KPI : traiter d’abord Bloqué et En retard ; viser un Gain RPN positif.

- Tracer les actions et faire un audit court chaque semaine pour tenir dans le temps.

Personnalisation en 2 minutes

- Adapter les listes (noms de phases, types) dans Paramètres.

- Fixer le délai de grâce des retards (jours) en Paramètres!B21.

- Ajouter votre logo sur le Dashboard ; ajuster les couleurs si besoin.

Situation de travail — exemple “Anti-inversion du connecteur X12” (Ligne A, Poste 3)

Le poste assemble un connecteur X12-A45 sur un sous-ensemble. Le geste clé consiste à enficher puis visser le connecteur. Le takt est court (cadence soutenue, changements d’opérateur entre équipes). L’outillage actuel est un support simple sans détrompeur physique ; la conformité repose surtout sur le repère visuel et l’habitude de l’opérateur.

Ce qu’on observe au gemba

- Des inversions d’orientation apparaissent de façon intermittente, souvent lors de pics de cadence ou de rotation d’opérateurs.

- Le défaut est parfois détecté tard (contrôle final ou, pire, retour interne en fin de ligne), d’où retouche et risque client.

- Les pièces et faisceaux présentent peu de différences visuelles à 1–2 mètres ; éclairage et angles ne sont pas toujours favorables.

- Le standard de travail (SOP) n’impose pas un contrôle binaire GO/NO-GO au poste ; la détection repose sur une vigilance qui varie selon l’heure et l’expérience.

Données de départ (issues de l’exemple)

- AMDEC poste : S=7, O=5, D=6 → RPN 210 sur le mode d’échec “inversion connecteur”.

- Plusieurs tâches “Conception/Prototype/Validation” visent à abaisser O et D : détrompeur asymétrique + fin de course, essais 50 cycles, mesure avant/après.

- Objectif après mise en œuvre : RPN ≤ 70 (ex. 210 → 70) et zéro inversion sur un lot pilote.

La problématique derrière le problème (noyau causal)

Dépendance à l’humain plutôt qu’au process

Le système actuel autorise l’erreur : sans détrompeur ni interverrouillage, il est possible d’enficher à l’envers. La qualité dépend du jugement (fatigable, variable) et non d’une condition binaire intégrée au geste.

Conception du poste non “anti-erreur”

L’outillage ne guide pas la pièce et n’empêche pas la mauvaise orientation. Le poste ne fournit pas de retour immédiat (GO/NO-GO) : quand l’erreur survient, elle avance dans le flux.

Détection trop tardive

L’absence d’un capteur simple ou d’un interverrouillage signifie que la détectabilité (D) reste élevée : l’erreur coûte cher quand elle est enfin vue (retouche, aléas planning).

Variabilité et contexte

La ressemblance des variantes, l’éclairage, le changement d’équipes et la pression de cadence augmentent l’occurrence (O). Même un opérateur expérimenté peut rater un indice visuel.

Standards et maintien

Le SOP n’intègre pas un contrôle de source ; la formation est informative mais pas “verrouillante” ; pas de test quotidien du bon fonctionnement d’un dispositif anti-erreur (puisqu’il n’existe pas encore).

Traduction en exigences de mise en œuvre (lien direct vers l’action)

- Rendre l’erreur impossible : ajouter un détrompeur asymétrique sur le gabarit (principe contact) pour empêcher physiquement l’inversion.

- Coupler détection et blocage : installer un fin de course validant l’enfichage complet ; sans signal GO, le vissage n’est pas autorisé (détection + interverrouillage).

- Valider en vrai usage : prototype monté au poste, essai ≥ 50 cycles consécutifs ; viser 0 inversion, faux positifs ≤ 1–2 %, Δ temps de cycle ≤ +2 %.

- Standardiser : mise à jour SOP/WI avec photo “bon/mauvais”, check au démarrage d’équipe, formation flash au poste, audit hebdo de maintien.

- Mesurer l’effet : tracer avant/après (défauts, retouches), suivre l’indice FPY/RTY, réviser l’AMDEC (RPN après cible 70).

Scénario cible après mise en place

L’opérateur pose la pièce dans un gabarit détrompé ; l’orientation erronée ne rentre pas. En position correcte, l’ergot appuie un capteur qui allume GO et autorise le vissage. En cas de NO-GO, l’action suivante est impossible : l’erreur est arrêtée à la source, sans discussion. Les contrôles aval constatent 0 inversion sur le lot pilote ; la retouche chute, le RPN est divisé par 3, le standard et l’audit garantissent la tenue dans le temps.

En une phrase

Le “vrai” problème n’est pas l’inattention ponctuelle, c’est un processus qui permet l’erreur. La solution n’est pas de mieux rappeler la procédure, mais de concevoir le poste pour que le geste naturel mène au résultat correct et que la mauvaise action soit impraticable.