Plan Directeur de Production (PDP/MPS) : Modèle Excel prêt à l’emploi

Recommandés

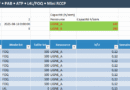

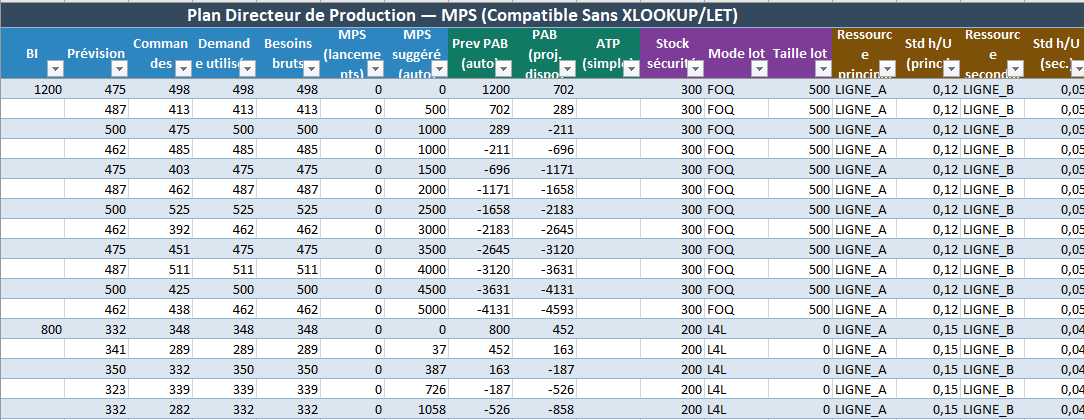

Le Plan Directeur de Production (PDP) – ou Master Production Schedule (MPS) – traduit la demande (prévisions & commandes) en lancements hebdomadaires réalistes, en tenant le stock de sécurité et la capacité. Cet article explique la logique, les calculs clés (DTF, PAB, ATP, lots L4L/FOQ, RCCP) et la façon d’exploiter le modèle Excel fourni (compatible, sans fonctions exotiques)

De la demande au lancement : méthode, calculs et modèle Excel prêt à l’emploi

⬇️

1) Rôle du PDP dans la chaîne planif → exécution

- Demande : prévisions (statistiques, S&OP) + commandes clients.

- PDP/MPS : décide quoi et combien lancer chaque semaine par SKU.

- RCCP (Rough-Cut Capacity Planning) : vérifie la charge vs capacité.

- MRP/ordonnancement : décline en composants, ordres d’atelier/jour.

Le PDP est un engagement industriel : un plan tenable (stocks ≥ seuil, charges ≤ 100 %) qui peut être communiqué aux ventes et à la logistique.

2) Les garde-fous temporels : DTF & PTF

- DTF (Demand Time Fence) : sous n semaines, on suit les commandes réelles ; au-delà, max(Prévision, Commandes).

- PTF (Planning Time Fence) : périmètre gelé (ou à forte vigilance) pour éviter les à-coups de dernière minute.

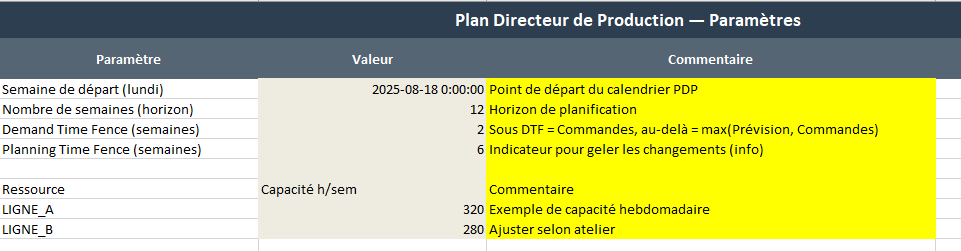

Dans le modèle : DTF=2 sem., PTF=6 sem. (modifiable dans MPS_Params).

3) Architecture du modèle Excel

- MPS_Params : semaine de départ, horizon, DTF/PTF, capacités par ressource.

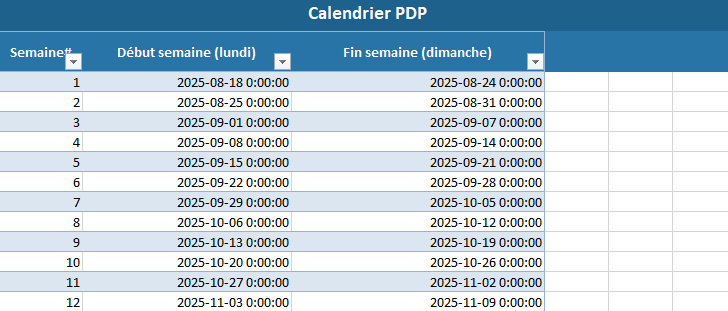

- Calendar : semaines (lundi → dimanche).

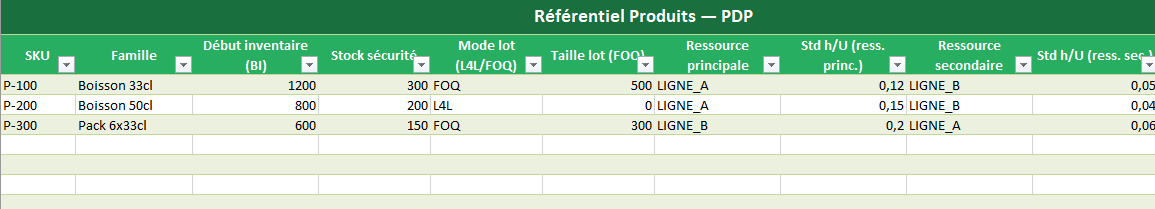

- SKU_Master : BI (stock initial), stock de sécurité, mode de lot (L4L / FOQ), taille de lot, ressource principale/secondaire, heures standard.

- Demand : Prévision & Commandes par SKU et semaine.

- MPS : cœur du calcul (détaillé ci-dessous).

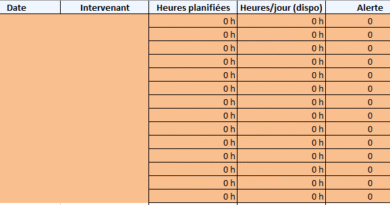

- RCCP : charge vs capacité par semaine/ressource.

Le modèle est compatible : formules en INDEX/MATCH, SUMIFS, IF, INT (pas de

XLOOKUP,LET,MINIFS, etc.), pour éviter les#NOM?.

4) Calculs essentiels du MPS (colonne par colonne)

4.1 Demande utilisée & besoins

- Demande utilisée =

SI(Semaine ≤ DTF ; Commandes ; MAX(Prévision ; Commandes)) - Besoins bruts = Demande utilisée

4.2 Stock projeté (PAB)

- Prev PAB =

SI(Première ligne du SKU ; BI ; PAB ligne précédente du même SKU) - PAB =

Prev PAB + Lancements MPS – Besoins bruts

Objectif : PAB ≥ Stock de sécurité.

4.3 Proposition de lancement (MPS suggéré)

- L4L (Lot-pour-Lot) :

max(0 ; StockSécu – (PrevPAB – Besoins)) - FOQ (lot fixe) : arrondi au multiple de la taille de lot :

Arrondi_haut( BesoinNet / TailleLot ) × TailleLot

(implémenté sansCEILING:INT((BesoinNet + TailleLot – 1)/TailleLot) × TailleLot)

Dans la version pré-remplie, la colonne MPS (lancements) = MPS suggéré (auto) (modifiable manuellement).

4.4 Promesse simple (ATP)

- ATP (simple) ≈ quantité promisable à l’ouverture d’un lancement MPS, visible directement pour donner un ordre de grandeur aux ventes.

4.5 Heures requises (pour la capacité)

- Heures (ressource principale) =

Lancements × h/U principale - Heures (ressource secondaire) =

Lancements × h/U secondaire

5) RCCP : vérifier la faisabilité

Dans RCCP, par semaine & ressource :

- Capacité : depuis MPS_Params.

- Heures requises :

SUMIFSdes heures calculées dans MPS. - Charge % :

100 × Heures requises / Capacité. - Statut : OK ou Surcharge (> 100 %).

On corrige en jouant sur lots, re-séquencement, capacités (heures sup., shifts).

6) Mode d’emploi (15 minutes chrono)

- Référentiel (SKU_Master) : complétez BI, stock sécu, mode/lot, ressources et heures standard.

- Demande (Demand) : collez vos prévisions et commandes.

- Lancements (MPS) : partez de MPS suggéré (déjà copié en MPS (lancements) dans le fichier pré-rempli), ajustez si nécessaire.

- PAB : vérifiez qu’il reste ≥ stock sécu ; corrigez les pics.

- Capacité (RCCP) : traitez les surcharges (≥ 100 %).

- Figer (PTF) et publier le PDP de la semaine.

7) Indicateurs à suivre

- Ruptures évitées : % de semaines avec PAB ≥ SS.

- Taux de surcharge : part des semaines/ressources > 100 %.

- Couverture : semaines de stock projeté par SKU.

- Fill-rate (ATP) : part des commandes servies dans le délai promis.

8) Cas fréquents & corrections rapides

- Tout à 0 dans MPS : vérifiez que Demand contient bien des nombres (pas de texte) et que les SKUs y correspondent exactement à SKU_Master.

- #NOM? : signe d’une fonction non reconnue. Le modèle fourni n’en contient pas (INDEX/MATCH, SUMIFS uniquement).

- PAB < SS récurrent :

- passez le SKU en FOQ plus grand (économie de réglages),

- lissez la demande (révision prévisions),

- ou augmentez capacité (RCCP).

- Surcharge : décaler/fragmenter les lancements, basculer de ressource (secondaire) ou ajouter capacité (shift).

9) Bonnes pratiques PDP

- Unité de temps unique (semaine) et calendrier maîtrisé.

- Données propres : dictionnaire SKU, formats numériques, pas d’espaces parasites.

- Moins de paramètres, mieux réglés : SS réaliste, DTF/PTF bien compris.

- Rituels : revue PDP hebdomadaire (ventes, prod, supply), log des changements.

10) Et après ?

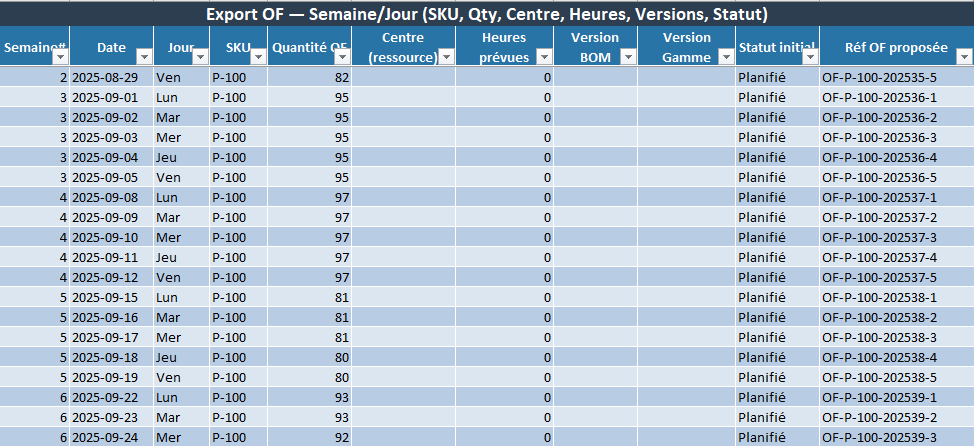

- Générer un plan d’ordres journalier (OF) depuis les lancements MPS.

- Connecter le PDP au MRP (BOM) pour sécuriser les composants.

- Ajouter un mini-dashboard (ruptures, couverture, surcharge) pour piloter en un coup d’œil.

Plan Directeur de Production — Modèle Excel

Un PDP solide n’est pas un calcul laborieux, mais une discipline : des données claires, quelques règles de décision simples et efficaces (DTF, SS, lots), des lancements transparents et une vérification systématique de la capacité. Muni d’un modèle fourni, vous disposez d’une base Excel compatible et préremplie, prête à piloter vos arbitrages semaine après semaine de manière fluide.

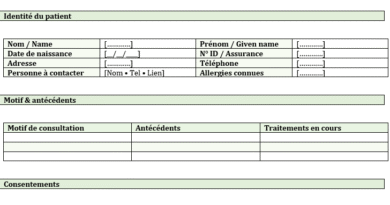

Processus d’Ordres de Fabrication (OF)

Ici une décomposition claire, de bout en bout, du processus d’Ordres de Fabrication (OF) — depuis le PDP jusqu’à la clôture et l’analyse des écarts.

0) Pré-requis (données maîtres)

- Articles (codes, unités, familles), BOM (niveaux, substitutions), Gammes (opérations, temps réglage/cycle), Centres de charge (capacités, calendriers), Qualité (plans de contrôle), EHS (EPI/EPC), Traçabilité (lots/séries).

- Paramètres : tailles de lot (L4L/FOQ), stocks de sécurité, règles de backflush, statuts OF, causes rebut.

1) Déclenchement depuis le PDP/MPS

Objectif : convertir le besoin hebdo en ordres planifiés.

Entrées : MPS (lancements), DTF/PTF, stocks/encours.

Actions : regrouper par SKU/sem., appliquer taille de lot → créer OF planifiés.

Sorties : OF planifiés (statut Plannifié), quantités & semaines cibles.

2) Gate “GO/NO-GO” de libération

Objectif : s’assurer de la faisabilité avant de libérer l’atelier.

Contrôles :

- Matières : ATP composants (MRP), substitutions/équivalents, péremptions.

- Capacité : charge RCCP & goulets.

- Outillage/qualif : moules, programmes, étalonnages.

- Qualité/EHS : plans de contrôle, EPC/EPI.

Décision : GO → OF libéré ; NO-GO → replanifier/escalade.

3) Libération & dossier OF

Objectif : rendre l’OF exécutable.

Actions : numéro OF, version BOM/Gamme, lot & série attendus, étiquettes, fiche suiveuse (traveller), plans de contrôle, instructions.

Statut : Libéré (Released).

4) Préparation matières (kitting)

Objectif : garantir la disponibilité au poste.

Actions : réservation, picking list, kits/kanban, pointes de stock, contrôle visuel.

Sorties : composants en zone OF, confirmations ERP.

5) Ordonnancement & affectation

Objectif : placer l’OF dans le temps et sur les ressources.

Actions : séquencement (SMED, familles), forward/backward scheduling, contraintes outillage/opérateur, fenêtres de maintenance.

Sorties : planning détaillé (jour/shift/machine), tickets d’opération.

6) Exécution atelier

Objectif : produire conformément à la gamme.

Actions : pointage réglage & cycle, déclarations par opération, andons/arrêts, paramètres process (IoT si dispo).

WIP : mouvements inter-opérations, kanban entre postes.

Traçabilité : opérateur, machine, lot/série, paramètres clés.

7) Qualité en cours (IPQC)

Objectif : sécuriser la conformité.

Actions : contrôles aux points d’arrêt (couple, masse, vision, SPC), enregistrement résultats, NCR si écart, dérogation si applicable.

Sorties : acceptation/rebut/reprise, actions immédiates (containment).

8) Déclaration de production

Objectif : enregistrer les quantités.

Actions : Bonnes (OK), Rebuts (avec cause), Retouches (OF de rework si besoin).

Matières : backflush ou consommation réelle.

Sous-produits/co-produits : déclaration & valorisation.

9) Réception en stock / expédition interne

Objectif : rendre la production disponible.

Actions : réception en stock fini (ou intermédiaire), étiquetage, libération qualité si requis, transfert vers expédition/clients internes.

10) Clôture d’OF

Objectif : figer l’OF et sortir des en-cours.

Contrôles : pas d’opérations ouvertes, écarts matières/temps justifiés, rebuts soldés, documentation complétée.

Sortie : Statut “Clôturé”, écritures comptables (valorisation).

11) Analyse des coûts & écarts

Objectif : comprendre la performance.

Variances :

- Matière (usage/prix), Main-d’œuvre (efficience), Temps de réglage, Rebuts, Overhead.

KPIs : Adhérence plan (% OF à l’heure), OEE, FPY, Scrap %, Écart standard vs réel.

Actions : CAPA, mise à jour BOM/Gamme/standards, re-synchro PDP.

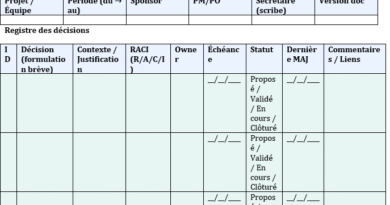

Flux d’états (typique ERP)

Prévu (Planned) → Ferme (Firm Planned) → Libéré (Released) → En cours (WIP) → Partiellement terminé → Terminé → Clôturé / Annulé

RACI (synthèse)

- Planif/S&OP : MPS, conversion en OF planifiés.

- Production : libération, ordonnancement détaillé, exécution.

- Appro/Log : kitting, réceptions.

- Qualité : plans de contrôle, NCR, libérations.

- Maintenance/Méthodes : capacitaire, outillage, programmes.

- Finance/CO : valorisation, écarts.

(A = accountable / R = responsable ; C/I = consulté/informé selon site.)

Documents & enregistrements

- Ordre de fabrication (en-tête + lignes opérations), Fiche suiveuse, Listes de prélèvement, Plans de contrôle, Étiquettes lot/série, NCR/Dérogations, PV de conformité, Rapport OF (quantités/temps/écarts).

Cas particuliers & règles

- Pénurie composant : split OF, substitution, décalage → replanification MRP + alerte PDP.

- Changement d’ingénierie (ECO) : bascule de version contrôlée (cut-in).

- Sous-traitance : OF externe + réception de sous-traitance.

- Rework : OF de retouche lié à l’OF source (traçabilité).

- Traçabilité élevée : numéros de Série obligatoires, généalogie ascendante/descendante.

Check-lists « prêtes à l’emploi » (à adapter)

- Avant libération : composants ≥ 95 % disponibles, outillage OK, plan de contrôle publié, capacité ≥ 100 %, EHS validé.

- En cours : pointages temps, contrôles IPQC passés, andons traités.

- Clôture : consommations cohérentes, rebuts justifiés, documents signés, écarts analysés.

Plan Directeur de Production (PDP/MPS) : l’idée forte à retenir

Définitions clés

- PDP / MPS (Master Production Schedule)

Plan hebdomadaire, par SKU fini, qui décide quoi et combien lancer, sur un horizon de quelques semaines à quelques mois. Il transforme la demande en lancements réalistes, compatibles avec le stock de sécurité et la capacité. - DTF – Demand Time Fence

Fenêtre proche (n semaines) où la demande prise en compte est la commande réelle. Au-delà du DTF, on utilise max(Prévision, Commandes). But : réagir près du court terme, stabiliser au-delà. - PTF – Planning Time Fence

Fenêtre “quasi gelée” dans laquelle on évite de modifier les lancements sauf exception (risque client, panne…). But : protéger l’atelier des à-coups. - Besoins bruts

Demande utilisée (sous DTF = commandes; au-delà = max(prévision, commandes)). Base de calcul du PDP. - PAB – Projected Available Balance (stock projeté)

Stock prévu après lancements et consommations sur chaque semaine.

Formule : PAB = PAB-1 + Lancements – Besoins. Objectif : PAB ≥ Stock de Sécurité (SS). - ATP – Available To Promise

Quantité promisable aux clients sur une période, compte tenu du lancement MPS et des commandes déjà bookées jusqu’au prochain lancement. - Stock de Sécurité (SS)

Seuil minimal pour absorber variabilité et aléas. Le PDP vise à ne pas descendre sous SS tout en évitant les excès de stock. - Règles de lot : L4L / FOQ

- L4L (Lot-pour-Lot) : lancer exactement le besoin net (souple, plus de réglages).

- FOQ (Fixed Order Quantity) : lancer par multiple fixe (moins de réglages, plus de stock).

- RCCP – Rough-Cut Capacity Planning

Vérification macro de la charge vs capacité par ressource/atelier (heures requises issues du MPS ÷ capacité dispo). Détecte surcharges (>100 %). - OF – Ordre de Fabrication

Ordre libéré pour exécution atelier, issu du PDP (après contrôles matière/capacité/qualité). États typiques : Planifié → Libéré → En cours → Terminé → Clôturé. - BI – Stock initial (Beginning Inventory)

Stock au démarrage de l’horizon PDP (sert à calculer le premier PAB). - Horizon PDP

Nombre de semaines planifiées. Doit couvrir le flux client + délais cumulatifs (fournisseurs, production).

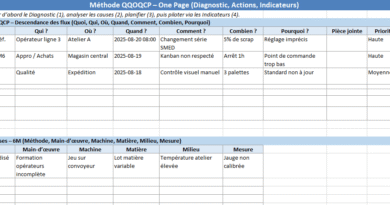

L’idée forte (à retenir)

- Un PDP robuste = un seul rendez-vous hebdo qui transforme l’incertitude en décisions simples : des lancements par SKU, bornés par DTF/PTF, qui maintiennent PAB ≥ SS et charge ≤ capacité.

- Stabilité d’abord, réactivité ensuite : on stabilise au-delà du DTF pour protéger l’atelier ; on réagit sous DTF pour servir le client.

- Moins de paramètres, mieux tenus (SS, tailles de lot, heures standard) vale plus qu’un modèle compliqué.

- Toujours vérifier la capacité (RCCP) avant de publier : un plan servable vaut mieux qu’un plan “théorique”.

- Boucle courte : chaque semaine → décider, exécuter, mesurer, corriger (écarts matière/temps, service, surcharge).

Mini-rappel des formules

- Demande utilisée =

SI(sem ≤ DTF ; Commandes ; MAX(Prévision ; Commandes)) - Besoins bruts =

Demande utilisée - PAB =

PAB-1 + Lancements – Besoins - MPS suggéré (L4L) =

MAX(0 ; SS – (PAB-1 – Besoins)) - MPS suggéré (FOQ) =

Arrondi_haut( (SS – (PAB-1 – Besoins)) / TailleLot ) × TailleLot - Charge % =

Heures requises / Capacité × 100

Pitch en une phrase

Le PDP est le “métronome” industriel : chaque semaine, il fixe des lancements tenables qui protègent le stock et la capacité, tout en donnant une promesse fiable au client.