Gestion des OT (Ordres de Travail) en Maintenance – Modèle Excel Vierge

Recommandés

La gestion efficace des OT (Ordres de Travail) est essentielle pour garantir un bon fonctionnement des équipements, maximiser la productivité des équipes de maintenance et minimiser les temps d’arrêt imprévus. Une mauvaise gestion des OT peut entraîner des retards, des coûts excessifs et une faible disponibilité des équipements. Voici quelques pratiques et stratégies pour optimiser la gestion des OT dans le cadre des opérations de maintenance.

1. Mettre en Place un Système de Gestion de Maintenance Assistée par Ordinateur (GMAO)

L’utilisation d’un logiciel de GMAO (Gestion de la Maintenance Assistée par Ordinateur) est la première étape pour améliorer la gestion des OT. Ces systèmes permettent d’automatiser la création, la planification, le suivi et la clôture des ordres de travail.

Avantages de la GMAO :

- Suivi centralisé : Toutes les informations relatives aux interventions (dates, temps de travail, pièces utilisées, historique des pannes) sont regroupées dans un seul système.

- Priorisation automatique : Le logiciel peut prioriser les OT en fonction de l’urgence, de la criticité des équipements, et des délais requis.

- Gestion des stocks : Le lien entre les OT et le suivi des stocks permet d’assurer que les pièces nécessaires sont disponibles avant de lancer une intervention.

- Analyses et rapports : La GMAO offre des rapports analytiques sur les OT, permettant d’identifier des tendances, des inefficacités et des améliorations potentielles.

Action :

Mettre en place une GMAO adaptée à vos besoins permet d’automatiser et de rationaliser la gestion des OT, offrant ainsi une meilleure visibilité et un meilleur contrôle sur les tâches de maintenance.

2. Prioriser les OT Selon la Criticité des Équipements

Tous les OT ne sont pas égaux en termes d’importance. Optimiser leur gestion implique de prioriser les interventions en fonction de l’impact qu’un équipement défectueux peut avoir sur la production, la sécurité et les coûts.

Comment prioriser :

- Équipements critiques : Les équipements dont la défaillance arrête la production ou affecte la sécurité doivent avoir une priorité élevée.

- Équipements non critiques : Les équipements dont la panne n’entraîne pas de graves conséquences peuvent avoir une priorité plus faible.

- Outils :

- Utilisez une matrice de criticité (élevée, moyenne, faible) pour évaluer chaque OT.

- La GMAO peut également automatiser cette priorisation en fonction de critères préétablis.

Action :

Développer un système de classement des OT en fonction de la criticité et de l’urgence des interventions pour garantir que les ressources sont affectées aux tâches les plus importantes en premier.

3. Standardiser les OT avec des Procédures Détaillées

Un des facteurs qui peuvent entraîner des inefficacités dans la gestion des OT est l’absence de standardisation. En standardisant les OT, vous assurez une exécution rapide et conforme des tâches de maintenance.

- Comment standardiser :

- Créez des modèles d’OT pour les tâches récurrentes (ex. : lubrification des machines, inspections de routine).

- Incluez des checklists détaillées pour chaque intervention, expliquant les étapes à suivre, les outils nécessaires et les pièces à utiliser.

- Précisez les délais d’exécution estimés pour chaque tâche afin que les techniciens sachent exactement ce qui est attendu d’eux.

Outils :

Utilisez des modèles dans la GMAO pour automatiser la création d’OT basés sur des interventions similaires. Cela permet aux équipes de maintenance de gagner du temps lors de la préparation et d’assurer que les interventions sont réalisées de manière uniforme.

Action :

Établissez des processus standards pour chaque type d’intervention afin de garantir que toutes les OT sont bien définies, cohérentes et complètes avant leur exécution.

4. Assurer une Planification et une Programmation Efficaces

La gestion efficace des OT implique non seulement de les créer, mais aussi de les planifier correctement. Une mauvaise planification peut entraîner des retards dans les interventions, des pannes prolongées, et une utilisation inefficace des ressources.

Stratégies de planification :

- Maintenance préventive : Planifiez les OT à l’avance pour les interventions préventives afin de réduire les risques de pannes.

- Gestion des urgences : Intégrez un mécanisme pour répondre rapidement aux OT urgents, tout en minimisant l’impact sur les OT planifiés.

- Coordination des équipes : Assurez-vous que les techniciens disponibles ont les compétences nécessaires pour chaque OT, et évitez les chevauchements de tâches.

Outils :

Utilisez un calendrier intégré dans la GMAO pour planifier les interventions de manière optimale en fonction des disponibilités des techniciens, de la criticité des équipements et des pièces en stock.

Action :

Mettez en place une planification proactive et réaliste pour optimiser l’utilisation des ressources tout en minimisant les interruptions de production.

5. Améliorer la Communication entre les Équipes

La communication efficace est un élément clé pour optimiser la gestion des OT. Les équipes de maintenance doivent être bien coordonnées pour éviter les erreurs et les doublons.

Conseils pour améliorer la communication :

- Mise à jour en temps réel : Les techniciens doivent pouvoir mettre à jour l’état des OT en temps réel (via une GMAO ou des appareils mobiles) pour éviter les retards.

- Réunions régulières : Organisez des réunions de maintenance pour passer en revue les OT en cours, identifier les obstacles et discuter des priorités.

- Rapports détaillés : Les OT clôturés doivent être accompagnés de rapports précis sur l’intervention réalisée, les problèmes rencontrés, et les recommandations pour l’avenir.

Action :

Encouragez une communication ouverte entre les équipes de maintenance et les superviseurs pour s’assurer que les informations circulent efficacement et que les interventions sont exécutées sans retard.

6. Surveiller les Performances des OT et Analyser les Données

Le suivi et l’analyse des OT effectués permettent d’identifier les points à améliorer dans le processus de gestion. L’analyse des données des OT offre une vision claire des performances de la maintenance, des coûts et de la productivité.

Indicateurs clés de performance (KPI) à suivre :

- Temps moyen entre les pannes (MTBF) : Indique la fiabilité des équipements.

- Temps moyen de réparation (MTTR) : Mesure l’efficacité des équipes de maintenance dans la réparation des pannes.

- Taux de clôture des OT : Mesure la capacité de l’équipe à traiter les OT dans les délais impartis.

- Coût de maintenance par OT : Suivi des dépenses en main-d’œuvre et en pièces détachées pour chaque OT.

Outils :

Utilisez les rapports générés par la GMAO pour surveiller ces KPI, identifier les écarts par rapport aux objectifs, et prendre des mesures correctives.

Action :

Mettez en place des mécanismes de suivi de la performance des OT pour repérer les inefficacités et ajuster les processus de maintenance en conséquence.

7. Gestion Optimisée des Stocks de Pièces Détachées

Une gestion efficace des OT dépend de la disponibilité des pièces détachées. Si les pièces nécessaires ne sont pas disponibles au moment où un OT doit être exécuté, cela entraîne des retards et des coûts supplémentaires.

Stratégies pour la gestion des stocks :

- Prévoir les pièces critiques : Assurez-vous que les pièces essentielles pour les équipements critiques sont toujours en stock.

- Liens avec les OT : La GMAO doit être capable de déclencher des alertes de stock faible lorsqu’un OT est planifié.

- Réapprovisionnement automatique : Mettez en place un système de réapprovisionnement automatique lorsque le niveau de stock descend en dessous d’un certain seuil.

Action :

Assurez un suivi précis des stocks de pièces détachées et coordonnez les réapprovisionnements avec la planification des OT pour éviter les interruptions.

8. Clôture et Retour d’Expérience

La clôture des OT ne signifie pas simplement la fin de l’intervention. Il est essentiel de tirer des leçons de chaque OT pour améliorer les interventions futures.

Bonnes pratiques de clôture :

- Feedback des techniciens : Encouragez les techniciens à noter les difficultés rencontrées et les suggestions pour améliorer l’efficacité.

- Analyse post-intervention : Identifiez les causes des pannes et les solutions possibles pour éviter leur récurrence.

- Documentation précise : Conservez un historique complet des OT pour faciliter les analyses futures.

Action :

Mettez en place un processus de retour d’expérience systématique après chaque OT pour améliorer les futures interventions et optimiser la gestion de la maintenance.

L’optimisation de la gestion des OT (Ordres de Travail) repose sur plusieurs facteurs clés : l’utilisation d’une GMAO efficace, la priorisation des tâches, la standardisation des processus, une planification rigoureuse, une communication claire entre les équipes, et l’analyse des données. En suivant ces bonnes pratiques, vous pouvez améliorer la productivité des équipes de maintenance, réduire les temps d’arrêt des équipements, et maîtriser les coûts de maintenance.

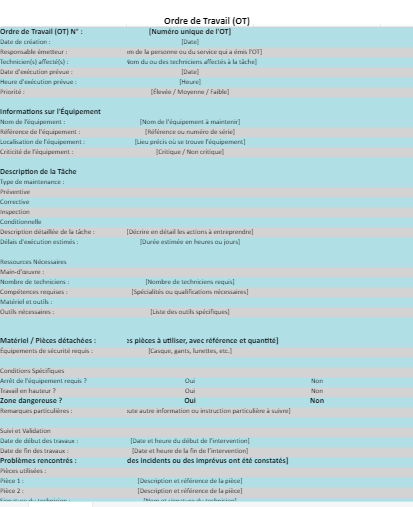

Modèle d’un Ordre de Travail (OT)

Voici un exemple structuré d’un Ordre de Travail (OT). Ce modèle peut être utilisé pour formaliser une intervention de maintenance. Il comprend toutes les informations nécessaires pour assurer une gestion claire et précise de l’intervention.

Ordre de Travail (OT) N° : [Numéro unique de l’OT]

Date de création : [Date]

Responsable émetteur : [Nom de la personne ou du service qui a émis l’OT]

Technicien(s) affecté(s) : [Nom du ou des techniciens affectés à la tâche]

Date d’exécution prévue : [Date]

Heure d’exécution prévue : [Heure]

Priorité : [Élevée / Moyenne / Faible]

Informations sur l’Équipement

- Nom de l’équipement : [Nom de l’équipement à maintenir]

- Référence de l’équipement : [Référence ou numéro de série]

- Localisation de l’équipement : [Lieu précis où se trouve l’équipement]

- Criticité de l’équipement : [Critique / Non critique]

Description de la Tâche

Type de maintenance :

- [ ] Préventive

- [ ] Corrective

- [ ] Inspection

- [ ] Conditionnelle

Description détaillée de la tâche :

[Décrire en détail les actions à entreprendre. Par exemple : « Remplacement des filtres, lubrification des parties mobiles, vérification des capteurs de température. »]

Délais d’exécution estimés :

[Durée estimée en heures ou jours]

Ressources Nécessaires

Main-d’œuvre :

- Nombre de techniciens : [Nombre de techniciens requis]

- Compétences requises : [Spécialités ou qualifications nécessaires]

Matériel et outils :

- Outils nécessaires : [Liste des outils spécifiques]

- Matériel / Pièces détachées : [Liste des pièces à utiliser, avec référence et quantité]

Équipements de sécurité requis :

- [Casque, gants, lunettes, etc.]

Conditions Spécifiques

- Arrêt de l’équipement requis ?

- [ ] Oui

- [ ] Non

- Travail en hauteur ?

- [ ] Oui

- [ ] Non

- Zone dangereuse ?

- [ ] Oui

- [ ] Non

Remarques particulières :

[Ajoutez ici toute autre information ou instruction particulière à suivre pour l’intervention.]

Suivi et Validation

Date de début des travaux : [Date et heure du début de l’intervention]

Date de fin des travaux : [Date et heure de la fin de l’intervention]

Problèmes rencontrés : [Décrire si des incidents ou des imprévus ont été constatés pendant l’intervention]

Pièces utilisées :

- Pièce 1 : [Description et référence de la pièce]

- Pièce 2 : [Description et référence de la pièce]

Signature du technicien : [Nom et signature du technicien]

Signature du responsable de maintenance : [Nom et signature du responsable validant l’intervention]

Historique et Retour d’Expérience

Recommandations pour les futures interventions :

[Indiquez si des améliorations peuvent être apportées pour les prochaines interventions.]

Commentaires supplémentaires :

[Ajoutez des commentaires pour la gestion de l’équipement à long terme.]

Clôture de l’OT

- État de l’OT :

- [ ] Terminé

- [ ] En attente de pièces

- [ ] Rejeté

- [ ] Autre : [Préciser]

- Date de clôture : [Date de clôture officielle de l’OT]

- Commentaire de clôture : [Commentaire final du responsable concernant la clôture]

Remarques sur le Modèle

- Numérotation unique : Chaque OT doit avoir un numéro unique pour assurer une traçabilité parfaite.

- Description détaillée : La description de la tâche doit être précise pour garantir que l’intervention est exécutée correctement.

- Ressources : La liste des outils et des pièces détachées doit être complète pour éviter les retards dus à des manques de matériel.

- Suivi en temps réel : Idéalement, les informations doivent être mises à jour en temps réel, surtout avec l’utilisation d’un système de GMAO.

Ce modèle d’OT peut être adapté à différents secteurs et types d’équipements, et il peut aussi être amélioré avec des systèmes numériques pour permettre une gestion plus fluide.

Comment mieux gérer les DA en maintenance ?

La gestion des Demandes d’Achat (DA) en maintenance est une tâche cruciale pour s’assurer que les pièces détachées, les consommables et les services nécessaires aux interventions de maintenance sont disponibles à temps, tout en optimisant les coûts et les délais. Une mauvaise gestion des DA peut entraîner des retards, des pannes prolongées, et des surcoûts liés à des commandes urgentes. Voici plusieurs stratégies pour mieux gérer les DA en maintenance :

1. Utiliser un Système de GMAO avec Gestion des DA Intégrée

Les systèmes de GMAO (Gestion de la Maintenance Assistée par Ordinateur) modernes incluent souvent des modules de gestion des stocks et des achats. Cela permet de lier directement les DA aux ordres de travail (OT) et aux besoins des équipements, simplifiant ainsi la gestion.

Avantages :

- Suivi centralisé : Toutes les demandes d’achat sont générées, suivies et traitées dans un seul système.

- Automatisation des DA : Les DA peuvent être générées automatiquement lorsque le stock atteint un niveau minimum, ou lorsqu’un OT planifié nécessite des pièces.

- Lien direct avec les OT : La GMAO permet de créer des DA directement depuis un OT, assurant que les pièces nécessaires sont disponibles à temps pour les interventions.

- Traçabilité : Le système garde une trace complète de toutes les demandes, commandes, livraisons et réceptions.

Action :

Investissez dans un logiciel de GMAO intégrant la gestion des DA pour automatiser et centraliser le processus d’achat. Cela permet un suivi rigoureux et une meilleure coordination entre les équipes de maintenance et les services d’achats.

2. Mettre en Place des Niveaux de Stock Minimums et Maximums

L’un des moyens les plus efficaces de mieux gérer les DA est de définir des niveaux de stock minimums et maximums pour les pièces critiques et les consommables. Cela permet d’anticiper les besoins et d’éviter des commandes en urgence.

Avantages :

- Réduction des délais : Les pièces sont disponibles lorsqu’elles sont nécessaires, ce qui réduit les temps d’arrêt liés à l’attente des approvisionnements.

- Réapprovisionnement automatique : Une fois que le stock atteint un niveau minimum, une DA est automatiquement générée pour réapprovisionner le stock.

- Optimisation des coûts : En évitant les commandes d’urgence, vous pouvez bénéficier de conditions d’achat plus favorables, telles que des remises pour achat en gros ou des frais de livraison réduits.

Action :

Identifiez les pièces critiques et les consommables régulièrement utilisés. Fixez des seuils de réapprovisionnement (niveau minimum et maximum), et configurez le système de GMAO pour générer automatiquement les DA lorsque ces seuils sont atteints.

3. Standardiser les Processus de Création et de Validation des DA

La standardisation des processus liés aux DA permet de s’assurer que chaque demande suit un flux de travail prédéfini, réduisant ainsi les erreurs et les retards. Cela inclut la création, la validation, et la transmission des DA au service des achats.

Avantages :

- Clarté et rapidité : Les processus standardisés permettent de rationaliser la création et la gestion des DA.

- Validation plus rapide : La validation par les responsables de maintenance est simplifiée et accélérée, assurant que les DA critiques sont traitées en priorité.

- Réduction des erreurs : Un processus clair réduit les risques d’erreurs administratives ou de mauvaises commandes.

Action :

Établissez des procédures standards pour la création et la validation des DA. Par exemple, les DA pour les pièces critiques peuvent suivre un flux de validation prioritaire, tandis que celles pour les consommables non urgents peuvent avoir un processus moins strict.

4. Anticiper les Besoins grâce à l’Analyse Prédictive

Utiliser l’analyse prédictive permet d’anticiper les besoins en pièces détachées et en consommables en fonction de l’historique des pannes, des interventions de maintenance préventive, et de l’usure des équipements. Cela permet de générer des DA avant que les pièces ne manquent.

Avantages :

- Réduction des pannes imprévues : Anticiper les besoins permet d’avoir les pièces disponibles avant que les équipements ne tombent en panne.

- Optimisation des coûts : En prévoyant les besoins, vous pouvez planifier des achats groupés, évitant ainsi les commandes en urgence, souvent plus coûteuses.

- Maintenance proactive : L’analyse prédictive permet d’améliorer la maintenance préventive, réduisant ainsi le besoin de réparations correctives.

Action :

Analysez l’historique des OT et des pannes pour identifier les tendances et prévoir les besoins futurs en pièces et matériaux. Intégrez ces prévisions dans votre planification des DA.

5. Établir des Relations avec les Fournisseurs

Établir des relations solides avec les fournisseurs de pièces détachées permet de faciliter la gestion des DA, notamment en assurant des délais de livraison rapides, des conditions de prix avantageuses, et une meilleure gestion des urgences.

Avantages :

- Fiabilité des approvisionnements : Travailler avec des fournisseurs de confiance garantit des délais de livraison plus courts et des pièces de qualité.

- Négociation de contrats : Vous pouvez négocier des contrats d’approvisionnement à long terme pour bénéficier de prix réduits ou de conditions avantageuses (ex. : livraisons express).

- Gestion des urgences : En cas de panne imprévue, des relations privilégiées avec des fournisseurs peuvent permettre de traiter les DA en urgence sans frais supplémentaires.

Action :

Évaluez régulièrement vos fournisseurs sur la base de la qualité des produits, des délais de livraison, et des prix. Négociez des contrats à long terme pour les pièces fréquemment utilisées, et assurez-vous que vos fournisseurs ont des stocks disponibles pour vos besoins urgents.

6. Mettre en Place des DA Groupées

Plutôt que de créer des DA pour chaque intervention individuelle, vous pouvez regrouper les demandes similaires ou planifiées pour des périodes spécifiques. Cela permet de réduire la charge administrative et d’optimiser les coûts d’achat et de livraison.

Avantages :

- Réduction des frais de livraison : Les commandes groupées permettent de réduire les frais de transport en regroupant plusieurs demandes.

- Gain de temps : La gestion de plusieurs petites DA peut être fastidieuse. En regroupant les demandes, vous réduisez le nombre d’achats à traiter.

- Meilleure négociation : Les commandes en volume permettent souvent de bénéficier de réductions importantes.

Action :

Créez un calendrier d’achats groupés pour les pièces et consommables non urgents. Par exemple, planifiez des commandes trimestrielles pour les pièces utilisées lors des maintenances préventives régulières.

7. Assurer une Bonne Communication entre les Services

Une bonne communication entre les équipes de maintenance et le service des achats est cruciale pour garantir que les DA sont traitées rapidement et efficacement. Une mauvaise coordination peut entraîner des retards dans la validation ou des erreurs dans les commandes.

Avantages :

- Moins de retards : Une communication fluide entre les équipes assure que les demandes urgentes sont traitées rapidement et que toutes les informations sont bien transmises.

- Réduction des erreurs : En s’assurant que tous les détails des DA sont correctement communiqués, vous réduisez les risques de commandes erronées ou incomplètes.

- Suivi simplifié : Une meilleure communication permet de suivre l’état des commandes en temps réel et de résoudre rapidement les problèmes éventuels.

Action :

Mettez en place des outils de collaboration, comme des plateformes de gestion de tâches partagées ou un système de messagerie instantanée, pour faciliter les échanges entre les équipes de maintenance et les achats.

8. Suivre les KPI des DA

Pour mieux gérer les DA, il est important de suivre certains indicateurs de performance (KPI) qui permettent de mesurer l’efficacité des processus d’achat et d’approvisionnement. Voici quelques exemples d’indicateurs clés à suivre :

- Temps moyen de traitement des DA : Le temps entre la création de la DA et sa validation.

- Taux de rejet des DA : Le pourcentage de DA rejetées ou renvoyées pour correction.

- Taux de satisfaction des techniciens : La satisfaction des équipes de maintenance quant à la disponibilité des pièces demandées.

- Coût moyen par DA : Le coût des pièces et des frais associés par DA.

Action :

Mettez en place un système de suivi des KPI liés aux DA dans votre GMAO ou dans votre outil de gestion d’achats pour identifier les points faibles et améliorer vos processus.

La gestion efficace des Demandes d’Achat (DA) en maintenance est essentielle pour éviter les interruptions non planifiées, réduire les temps d’arrêt et optimiser les coûts. En utilisant des outils comme la GMAO, en mettant en place des seuils de stock, en automatisant les processus, et en renforçant la communication avec les fournisseurs, vous pouvez mieux anticiper les besoins et améliorer l’efficacité des interventions de maintenance.