Gestion des équipements sous pression, du soudage et des zones ATEX par checklist

Recommandés

La sécurité industrielle repose sur une gestion rigoureuse des équipements critiques tels que les appareils sous pression, les installations de soudage et les zones à atmosphère explosive. Ces domaines, encadrés par des directives européennes et normes internationales comme la Directive 2014/68/UE pour les appareils sous pression, les normes ISO 3834 et ISO 9606-1 pour le soudage, ou la Directive 2014/34/UE pour les zones ATEX, nécessitent un suivi méthodique.

L’utilisation d’une liste de contrôle numérique dans un tableur comme Excel s’impose comme un outil efficace pour assurer la conformité réglementaire, centraliser les vérifications et optimiser le suivi des mesures correctrices requises.

1. Pourquoi utiliser une checklist ?

La checklist permet :

- Structuration des points de contrôle (certificats, inspections, qualifications, entretiens).

- Traçabilité des vérifications, audits et résultats.

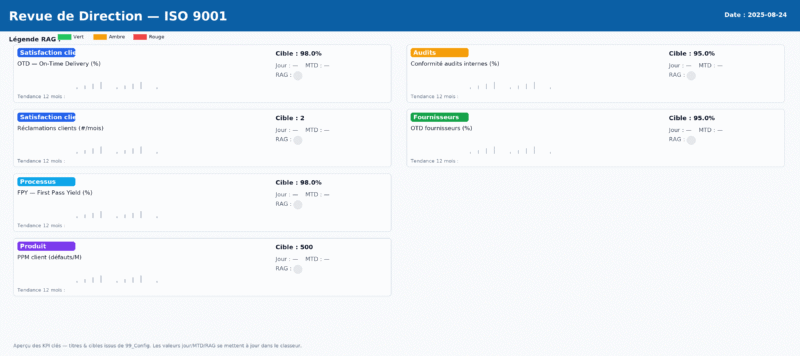

- Vision globale grâce à des indicateurs automatiques (% de conformité, non-conformités).

- Réactivité pour identifier les écarts et planifier les actions correctives.

Une checklist bien conçue devient un véritable tableau de bord opérationnel, en particulier lorsqu’elle est intégrée dans Excel avec des fonctionnalités de mise en couleur automatique et de synthèse.

2. Les domaines couverts par la checklist

a) Équipements sous pression (ESP)

- Vérification des certificats CE de conformité.

- Inspection périodique des cuves et compresseurs.

- Contrôle des soupapes de sécurité et dispositifs de décharge.

- Suivi du stockage des bouteilles de gaz et de leur date d’épreuve.

b) Soudage

- Validation de la qualification des soudeurs (ISO 9606-1).

- Respect des exigences qualité (ISO 3834, ISO 5817).

- Contrôles visuels, ressuage ou radiographiques des soudures.

- Suivi des paramètres et traçabilité des matériaux utilisés.

c) Zones ATEX

- Conformité du matériel installé (Directive 2014/34/UE).

- Analyse de risque ATEX et mise à jour régulière.

- Vérification de l’étiquetage et de la mise à la terre.

- Suivi de la ventilation et de la protection contre les décharges électrostatiques.

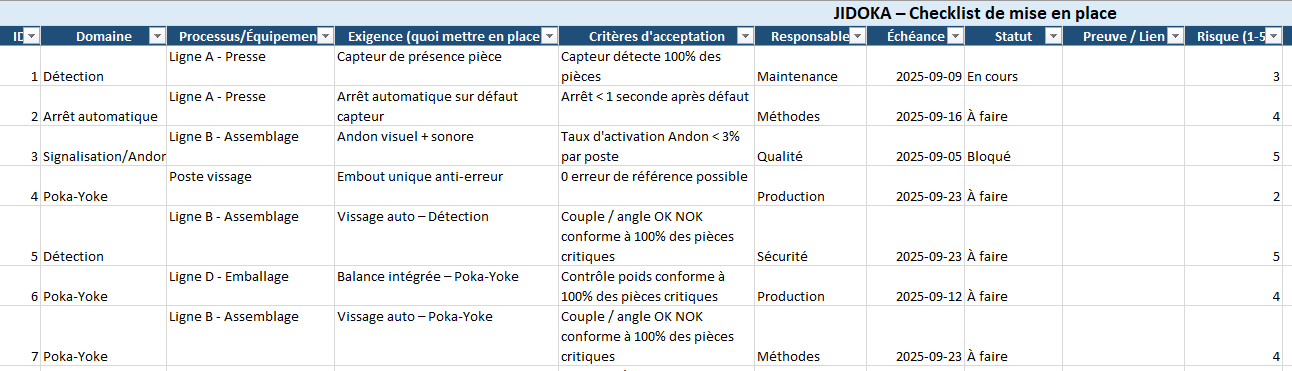

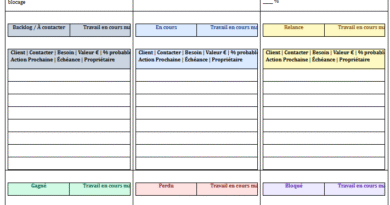

3. Conception de la checklist dans Excel

Une bonne pratique consiste à structurer la feuille de contrôle en colonnes :

- N° – Numéro de l’élément.

- Équipement / Zone – Identification précise (ex. compresseur HP, zone ATEX 1).

- Norme concernée – Directive ou norme applicable.

- Point de contrôle – Exigence à vérifier.

- Conforme (✓/✗) – Résultat avec case à cocher.

- Commentaires – Observations, anomalies ou actions à prévoir.

La mise en couleur automatique permet une lecture immédiate :

- Vert = Conforme.

- Rouge = Non conforme.

- Jaune = À compléter.

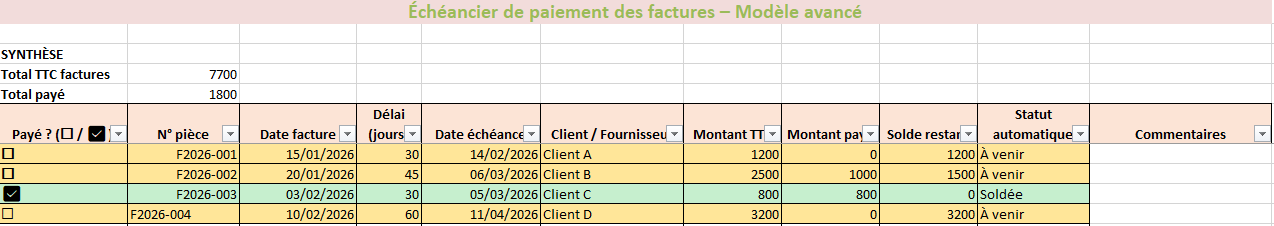

Un onglet Synthèse calcule automatiquement :

- Nombre total de points de contrôle.

- Nombre de conformités et non-conformités.

- Pourcentage global de conformité.

- Répartition par domaine (ESP, soudage, ATEX).

4. Les avantages pratiques

- Gain de temps : toutes les informations sont centralisées dans un seul fichier.

- Accessibilité : fichier Excel simple à partager entre équipes maintenance, qualité et HSE.

- Fiabilité : calculs automatisés réduisent les erreurs humaines.

- Anticipation : indicateurs permettent de planifier les maintenances préventives et inspections.

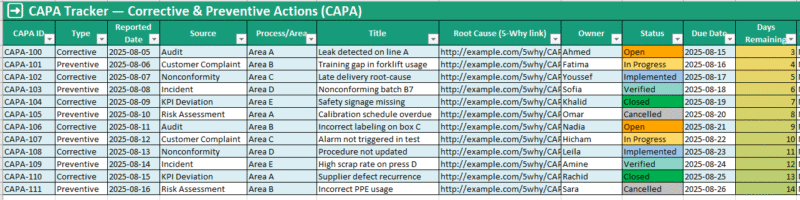

- Amélioration continue : chaque non-conformité déclenche une action corrective suivie.

5. Bonnes pratiques de mise en œuvre

- Adapter la checklist aux référentiels spécifiques de l’entreprise.

- Définir des responsables de suivi pour chaque zone ou équipement.

- Mettre à jour régulièrement les exigences selon l’évolution des normes européennes.

- Intégrer un plan d’actions lié directement aux non-conformités identifiées.

- Former le personnel à l’utilisation du fichier pour garantir une adoption fluide.

Checklist automatisée de conformité – Équipements sous pression, Soudage & Zones ATEX

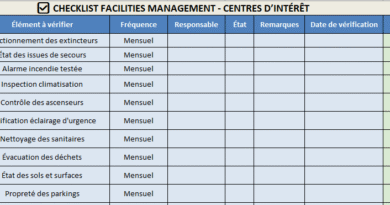

Onglet 1 : Checklist

Cet onglet contient le cœur du suivi.

Structure :

- Colonne A : N° → Numéro de ligne (1 à 23).

- Colonne B : Équipement / Zone → Exemple : Compresseur HP, Cuve de stockage, Zone ATEX 1, Atelier soudage…

- Colonne C : Norme concernée → Directive ou norme (ESP, ISO 3834, ISO 9606-1, ISO 5817, ATEX…).

- Colonne D : Conforme (✓/✗) → Case à cocher via un menu déroulant.

- Colonne E : Commentaires → Zone libre pour observations ou actions correctives.

Fonctionnalités automatiques :

- Mise en couleur conditionnelle :

- Vert si ✓ (conforme).

- Rouge si ✗ (non conforme).

- ⚠️ Jaune si la cellule est vide (à compléter).

- Menu déroulant dans la colonne D pour choisir rapidement ✓ ou ✗.

- Volets figés (ligne des en-têtes) → permet de garder la lisibilité lors du défilement.

- Filtres activés → possibilité de filtrer par équipement, norme, statut.

Données incluses :

23 lignes sont déjà pré-remplies avec des cas pratiques, par exemple :

- Compresseur HP – ESP Directive 2014/68/UE

- Zone ATEX 1 – Directive 2014/34/UE

- Poste de soudage TIG – ISO 9606-1

- Contrôle visuel soudure – ISO 5817

- Bouteilles de gaz soudage – ESP

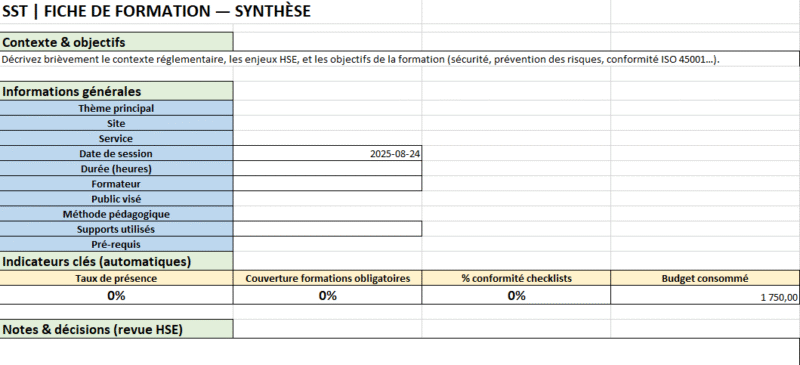

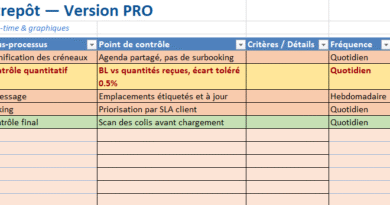

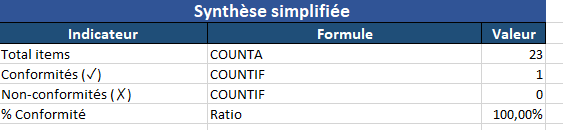

Onglet 2 : Synthèse

Cet onglet présente les indicateurs automatiques pour suivre l’état global.

Indicateurs :

- Total items → Compte le nombre de lignes remplies.

- Conformités (✓) → Nombre d’éléments conformes.

- Non-conformités (✗) → Nombre d’éléments non conformes.

- % de conformité → Calcul automatique (ratio conformes / total vérifiés).

Les valeurs sont calculées automatiquement en fonction des ✓ et ✗ saisis dans l’onglet Checklist.

Objectif du fichier

Ce fichier est conçu pour :

- Contrôler la conformité des équipements sous pression, postes de soudage et zones ATEX.

- Avoir une lecture instantanée grâce aux couleurs et aux % de conformité.

- Centraliser les observations dans un tableau simple, exploitable par les équipes maintenance, qualité ou HSE.

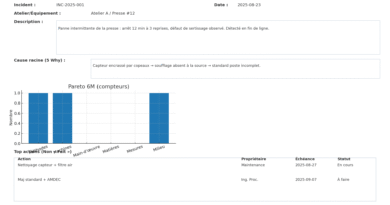

Cas particuliers pour la checklist ESP, Soudage & ATEX

Ci-après une série de cas particuliers qui peuvent enrichir ton utilisation de la checklist ESP – Soudage – ATEX. Ces cas illustrent des situations où l’application stricte de la norme ne suffit pas, et où l’analyse de risque ou le retour d’expérience joue un rôle clé.

1. Équipements sous pression (ESP)

Cas 1 : Soupape tarée non conforme

- Contexte : une soupape de sécurité sur une cuve est fonctionnelle mais son tarage diffère de la valeur théorique (écart de 5%).

- Problème : techniquement, l’équipement fonctionne encore, mais il ne respecte plus le seuil réglementaire.

- Action corrective : consignation de l’équipement, recalibrage immédiat de la soupape, mise à jour du certificat.

Cas 2 : Inspection périodique reportée

- Contexte : un compresseur haute pression est en attente de visite d’un organisme notifié, mais l’inspection est retardée faute de disponibilité de l’inspecteur.

- Problème : l’équipement devient non conforme à la directive 2014/68/UE dès dépassement du délai.

- Action corrective : mise hors service temporaire + justificatif écrit dans le registre de sécurité.

2. Soudage

Cas 3 : Qualification d’un soudeur expirée

- Contexte : un soudeur travaille régulièrement mais son certificat ISO 9606-1 est expiré depuis 1 mois.

- Problème : juridiquement, toutes ses interventions récentes sont non conformes.

- Action corrective : arrêt immédiat des travaux concernés, renouvellement de la qualification, vérification des pièces soudées produites durant la période.

Cas 4 : Soudures conformes mais documentation manquante

- Contexte : les cordons de soudure respectent les critères ISO 5817, mais les rapports de contrôle par ressuage n’ont pas été enregistrés.

- Problème : absence de traçabilité documentaire → non-conformité qualité.

- Action corrective : régulariser le dossier de contrôle qualité, instaurer un double archivage numérique + papier.

3. Zones ATEX

Cas 5 : Équipement certifié ATEX utilisé hors zone

- Contexte : un moteur certifié ATEX est déplacé temporairement dans une zone non ATEX.

- Problème : techniquement sans danger, mais cela perturbe la traçabilité et peut mener à des confusions lors d’audits.

- Action corrective : documenter le déplacement et mettre en place un suivi rigoureux des affectations d’équipements.

Cas 6 : Panne de ventilation

- Contexte : une ventilation de zone ATEX tombe en panne durant un week-end.

- Problème : risque immédiat d’accumulation de gaz ou vapeurs → non-conformité majeure.

- Action corrective : arrêt d’urgence de la production, consignation de la zone, réparation immédiate et test de reprise avant remise en service.

4. Cas transverses (ESP – Soudage – ATEX)

Cas 7 : Non-conformité tolérée avec dérogation

- Contexte : un organisme certificateur accorde une dérogation temporaire sur un point mineur (exemple : retard dans la mise à jour d’une notice d’utilisation).

- Problème : sur le plan légal, c’est toléré, mais en cas d’incident, la responsabilité de l’entreprise reste engagée.

- Action corrective : noter la dérogation dans la checklist, définir un délai de régularisation strict.

Cas 8 : Modification d’équipement sans mise à jour de la certification

- Contexte : ajout d’un capteur sur une cuve sous pression.

- Problème : même si l’ajout semble mineur, la certification CE initiale n’est plus valide.

- Action corrective : revalidation de l’équipement par l’organisme notifié, mise à jour du dossier technique.

Intérêt d’intégrer ces cas particuliers

- Former les équipes à identifier les situations ambiguës.

- Renforcer la culture sécurité : comprendre qu’un matériel en état de marche n’est pas forcément conforme.

- Anticiper les audits : un auditeur cherchera toujours ces cas limites.

- Éviter les incidents : une simple tolérance administrative peut avoir des conséquences graves en cas d’accident.

Sur l’ensemble, la gestion des ESP, opérations de soudage et zones ATEX est une grande préoccupation en termes de sécurité des personnes, de conformité des dispositions légales et de fiabilité des infrastructures industrielles. En outre, les entreprises pourront bénéficier d’un outil pratique, performant et facilement personnalisable. En effet, tout opérateur devrait apprendre à coder sous Excel depuis un tableau de ce type et : Ainsi, ce dernier facilitera la concrétisation du processus d’investigation du contrôle réglementaire. Ainsi, il contribuera à la culture de la sécurité et de qualité dans l’entreprise.