Différence maintenance niveau 1, niveau 2 et niveau 3 en industrie

Recommandés

Dans l’industrie, parler de maintenance sans préciser le niveau d’intervention revient souvent à créer de la confusion. Une panne simple ne mobilise pas les mêmes compétences ni les mêmes moyens qu’une défaillance complexe sur une ligne de production.

C’est pour cette raison que la maintenance est généralement structurée en niveaux 1, 2 et 3, chacun correspondant à un degré de technicité, de responsabilité et d’impact sur l’équipement.

Comprendre cette hiérarchie permet d’organiser les équipes, de réduire les arrêts machines et d’éviter que des interventions simples ne deviennent des incidents coûteux.

Maintenance niveau 1 — Intervention immédiate et basique

La maintenance de niveau 1 correspond aux actions les plus simples, réalisées directement par l’opérateur ou l’utilisateur de la machine.

Il ne s’agit pas de réparer un système complexe, mais de prévenir ou corriger de petits dysfonctionnements visibles.

Caractéristiques

- Réalisée par l’opérateur de production

- Sans démontage complexe

- Sans outillage spécialisé

- Temps d’intervention très court

Exemples concrets

- Nettoyage d’un capteur ou d’une zone encrassée

- Vérification d’un voyant ou d’un affichage d’erreur simple

- Serrage d’une vis apparente

- Remplacement d’un fusible accessible

- Lubrification basique prévue dans la routine

Objectif

Éviter l’arrêt de production pour un problème mineur et maintenir l’équipement en état de fonctionnement immédiat.

Besoin d’un guide concret pour reconnaître rapidement les défauts les plus fréquents ? Consulte maintenance 1er niveau équipements industriels — 15 pannes célèbres et diagnostic terrain : une checklist visuelle avec symptômes, contrôles niveau 1 et actions simples à appliquer sur site.

Maintenance niveau 2 — Intervention technique standard

La maintenance de niveau 2 demande déjà une compétence technique.

Elle est généralement effectuée par un technicien de maintenance interne disposant d’outils adaptés et d’une formation spécifique.

Caractéristiques

- Démontage partiel possible

- Utilisation d’outillage technique

- Diagnostic simple à intermédiaire

- Intervention planifiée ou corrective rapide

Exemples concrets

- Remplacement d’un moteur ou d’un vérin

- Changement de courroie ou de chaîne

- Réglage d’un capteur ou d’un automate simple

- Remplacement d’un composant électrique standard

- Réalignement mécanique

Objectif

Rétablir la performance normale de la machine sans faire appel à des ressources externes ni à une expertise lourde.

Maintenance niveau 3 — Expertise avancée et intervention lourde

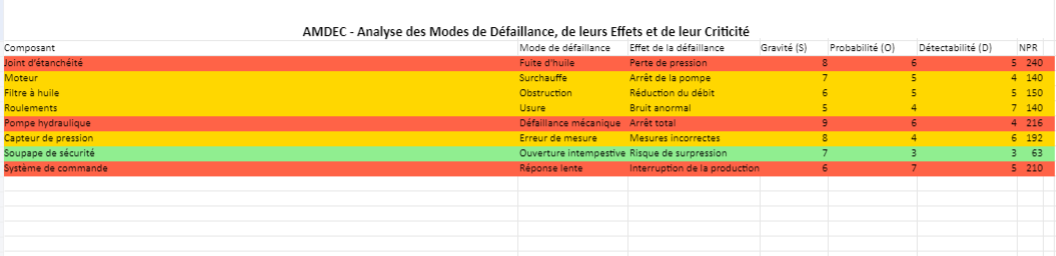

La maintenance de niveau 3 concerne les opérations complexes nécessitant un haut niveau de spécialisation.

Elle est souvent confiée à des experts internes seniors, à des services centraux de maintenance, ou à des prestataires externes (constructeurs, intégrateurs, bureaux techniques).

Caractéristiques

- Démontage complet ou partiel important

- Analyse approfondie des causes racines

- Outillage spécialisé et logiciels avancés

- Temps d’intervention plus long

- Impact fort sur la production

Exemples concrets

- Révision complète d’un réducteur ou d’un compresseur

- Reprogrammation d’un automate complexe

- Diagnostic vibratoire ou thermique avancé

- Reconstruction d’un sous-ensemble mécanique

- Intervention sur une ligne robotisée

Objectif

Restaurer durablement la fiabilité de l’équipement ou corriger un défaut structurel.

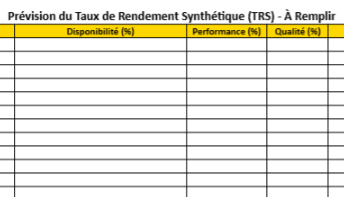

Tableau comparatif synthétique

| Critère | Niveau 1 | Niveau 2 | Niveau 3 |

|---|---|---|---|

| Intervenant | Opérateur | Technicien maintenance | Expert / Spécialiste |

| Complexité | Faible | Moyenne | Élevée |

| Outils | Simples | Techniques | Spécialisés |

| Temps d’arrêt | Très court | Court à moyen | Moyen à long |

| Exemple typique | Nettoyage capteur | Changement courroie | Révision complète moteur |

| Objectif | Continuité immédiate | Rétablissement standard | Fiabilité durable |

Pourquoi cette distinction est essentielle

1. Optimisation des ressources

Sans classification, les techniciens experts se retrouvent à gérer des tâches basiques, ce qui déséquilibre la charge de travail.

2. Réduction des temps d’arrêt

Un opérateur formé au niveau 1 peut résoudre un micro-incident en quelques minutes sans attendre la maintenance.

3. Amélioration de la fiabilité

Les niveaux 2 et 3 permettent d’éviter les réparations superficielles et de traiter les causes profondes.

4. Sécurité et responsabilité

Chaque niveau définit clairement ce qui peut être fait et par qui, limitant les risques d’erreur.

Bonnes pratiques d’organisation

- Former les opérateurs au niveau 1 standardisé

- Documenter les procédures visuelles simples

- Centraliser les historiques d’interventions

- Planifier les actions de niveau 2

- Réserver le niveau 3 aux cas critiques ou structurels

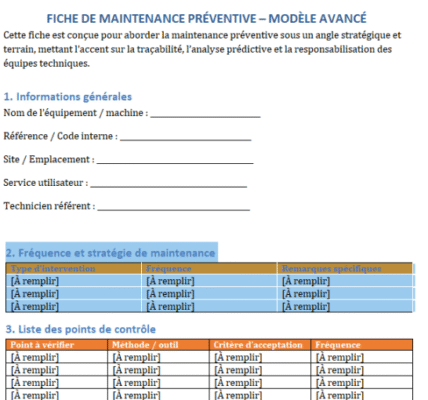

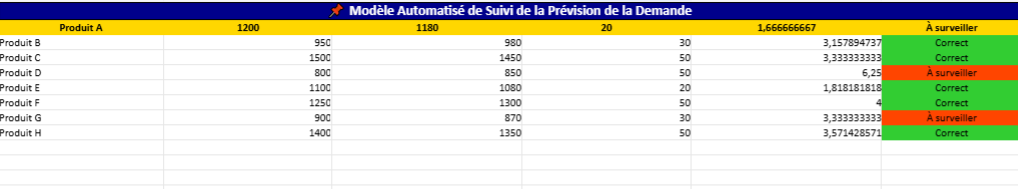

- Utiliser des check-lists et des tableaux de suivi

Synthèse 😉

La différence entre maintenance niveau 1, 2 et 3 ne réside pas seulement dans la difficulté technique, mais dans la logique d’organisation industrielle.

Le niveau 1 maintient la continuité, le niveau 2 restaure la performance, et le niveau 3 sécurise la fiabilité sur le long terme.

Générateur de Check-list Maintenance Niveau 1⬇️ + guide méthode maintenance 1 er niveau complet

Maintenance Niveau 1 : définition, exemples, check-list et méthode terrain

La maintenance niveau 1 regroupe les actions simples et rapides qui permettent de garder un équipement en état de fonctionnement au quotidien. Elle vise surtout la prévention : détecter tôt, corriger vite, éviter l’arrêt non prévu — avec des gestes accessibles et des contrôles visuels structurés.

Maintenance niveau 1 : définition simple

La maintenance niveau 1 correspond à la maintenance de premier niveau : des opérations élémentaires réalisables sur le terrain, sans démontage complexe, avec une prise de décision rapide. Elle inclut généralement : nettoyer, vérifier, resserrer, lubrifier, remplacer une pièce simple et signaler les anomalies.

À qui s’adresse la maintenance niveau 1

- Opérateurs et agents de production (maintenance autonome)

- Techniciens débutants sur un parc simple

- Étudiants (CAP, Bac Pro, BTS) en entraînement terrain

- Responsables cherchant un standard d’entretien quotidien

Objectifs concrets de la maintenance de premier niveau

Sur le terrain, la maintenance niveau 1 sert à limiter les arrêts et à garder une machine “propre, stable et contrôlée”. Elle a quatre objectifs principaux.

- Prévenir les pannes par des contrôles réguliers

- Détecter tôt les signaux faibles (bruit, vibrations, fuite, échauffement)

- Corriger immédiatement les anomalies simples (resserrage, remplacement basique)

- Standardiser les gestes avec une check-list et un reporting

Exemples d’actions : que fait-on en maintenance niveau 1

Les actions suivantes sont typiques de la maintenance niveau 1. Elles sont volontairement concrètes, car Google (et l’utilisateur) attend une réponse directement applicable.

| Catégorie | Actions niveau 1 | Indice d’anomalie à signaler |

|---|---|---|

| Contrôle visuel | État général, capots, câbles, voyants, propreté, fixation | Fils abîmés, voyant alarme, carter manquant, pièce desserrée |

| Nettoyage | Dépoussiérage, retrait copeaux, nettoyage zones sensibles | Accumulation, encrassement, surchauffe, odeur anormale |

| Lubrification | Graissage simple selon plan, vérif niveau lubrifiant | Bruit sec, température élevée, frottement, usure accélérée |

| Resserage | Resserrer éléments accessibles : vis, colliers, supports | Vibrations, jeu, bruit, traces de déplacement |

| Remplacement simple | Fusible, ampoule, filtre accessible, courroie simple (selon consigne) | Répétition d’arrêt, filtre saturé, fusible qui saute, dérive |

| Test rapide | Test marche/arrêt, test sécurité simple, essai à vide | Temps de cycle anormal, bruit, vibration, échauffement |

Astuce SEO utile : intégrer des exemples “machines” (pompe, compresseur, convoyeur, moteur, armoire) dans vos paragraphes renforce le champ sémantique sans alourdir la lecture.

Différence maintenance niveau 1, niveau 2 et niveau 3

Beaucoup de recherches sur maintenance niveau 1 visent à comprendre la frontière entre niveaux. Le tableau ci-dessous simplifie sans trahir la réalité terrain.

| Niveau | Type d’actions | Compétences / moyens | Exemples |

|---|---|---|---|

| Niveau 1 | Entretien courant, contrôle, actions simples | Outillage basique, procédures, check-list | Nettoyer, vérifier, lubrifier, resserrer, remplacer simple |

| Niveau 2 | Interventions avec démontage limité, réglages | Technicien habilité, outillage plus spécifique | Réglage capteur, changement moteur accessoire, alignement simple |

| Niveau 3 | Diagnostic poussé, réparation majeure | Expertise, documentation technique, moyens atelier | Réfection, interventions électriques complexes, dépannage avancé |

Méthode terrain : appliquer la maintenance niveau 1 sans improviser

Le plus grand piège consiste à “faire au feeling”. Une maintenance niveau 1 efficace repose sur une routine simple, répétable, documentée, et facile à transmettre.

1) Préparer la routine

- Identifier les équipements prioritaires (ceux qui bloquent la production)

- Définir la fréquence : quotidien, hebdo, début de poste, fin de poste

- Créer une check-list courte (10–20 points) et stable

2) Contrôler avec des critères visibles

- Un point = un critère clair : “OK / À surveiller / Anomalie”

- Ajouter un champ “commentaire” uniquement si nécessaire

- Privilégier le concret : bruit, fuite, jeu, température, propreté

3) Agir quand c’est du niveau 1, escalader sinon

- Corriger immédiatement ce qui est autorisé et simple

- Créer un signalement standard (ticket / fiche intervention)

- Tracer : date, équipement, action, état final

Générateur de Check-list Maintenance Niveau 1

Remplissez les champs, puis générez une check-list prête à copier dans Word ou Excel. L’outil produit une version compacte + une version détaillée pour le terrain.

Bonnes pratiques pour une maintenance niveau 1 crédible

- Une check-list courte vaut mieux qu’une liste infinie : 10 à 20 points, stables, compréhensibles.

- Des critères visibles : OK / À surveiller / Anomalie, puis escalade standard si besoin.

- Une trace simple : date + équipement + action + état final. Sans trace, la routine se perd.

- Un vocabulaire terrain : fuite, bruit, vibration, jeu, échauffement, usure, encrassement.

FAQ Maintenance Niveau 1

La maintenance niveau 1 correspond-elle à la maintenance préventive ?

Elle fait souvent partie de la maintenance préventive, car elle vise à éviter la panne. La différence vient du niveau : en niveau 1, on réalise des gestes simples, rapides, et standardisés, sans démontage complexe.

Qui est autorisé à faire la maintenance niveau 1 ?

En général, les opérateurs ou techniciens habilités par l’entreprise, avec procédure et consigne sécurité. La règle reste la même : intervention autorisée, outillage adapté, traçabilité minimale.

Quels outils sont utilisés en maintenance de premier niveau ?

Principalement : outillage manuel de base, chiffons, produits de nettoyage autorisés, graisse / lubrifiant selon plan, ainsi qu’une check-list pour standardiser les contrôles.

Comment savoir si une action dépasse le niveau 1 ?

Si l’intervention demande un démontage important, un diagnostic électrique avancé, un réglage sensible, ou un outil spécialisé, on bascule généralement en niveau supérieur (niveau 2 ou 3).

Quels indicateurs montrent que la maintenance niveau 1 fonctionne ?

Moins d’arrêts non prévus, moins de micro-pannes répétitives, meilleures conditions de propreté, et une hausse de la disponibilité. Sur le terrain, on le voit aussi par la baisse des “petites anomalies” qui deviennent vite des pannes.

Pour analyser rapidement un symptôme et orienter la correction, utilise l’ outil gratuit de diagnostic de panne maintenance : un assistant simple pour identifier la cause probable et l’action niveau 1 à appliquer sur le terrain.