Bon de préparation (picking list) — tirer le meilleur du Code 128 à Imprimer

Recommandés

Le bon de préparation est le fil conducteur de l’exécution logistique : il met entre les mains du préparateur une instruction claire, scannable et traçable. Il fluidifie les déplacements, limite les erreurs de prélèvement, accélère la clôture des commandes et fiabilise l’inventaire. Au cœur du dispositif, le Code 128 joue le rôle de clé machine : un scan ouvre l’ordre, confirme un emplacement, valide un SKU, rattache un colis ou une palette — sans ressaisie et donc sans erreurs de frappe.

Pourquoi le Code 128 s’impose sur un picking list

Le Code 128 est lisible par presque tous les lecteurs 1D et 2D, encode des chaînes alphanumériques (par exemple ORD-2025-000123, SKU-00421, A12-03), et reste performant sur des barres hautes (« bar height ») qui offrent une excellente tolérance aux angles et aux distances — typique d’un scan à la volée entre rayonnages. Sur un document A4, il est rare d’être contraint par l’espace : pas besoin de densifier en 2D, la priorité va à la vitesse de lecture et au confort du préparateur. Si un flux client impose GS1-128 (AIs, FNC1), on peut décliner des champs GS1 pour les colis/palettes tout en conservant du Code 128 « simple » pour les identifiants internes.

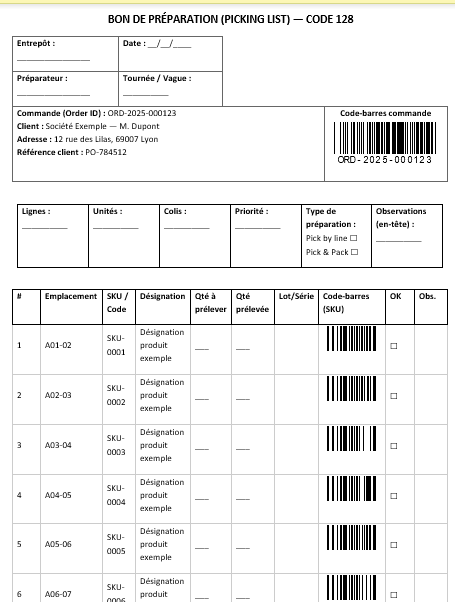

L’architecture d’un bon lisible et scannable

La structure gagnante tient en trois blocs. D’abord l’en-tête opérationnel (entrepôt, date, préparateur, tournée/vague) et le code-barres commande en évidence. Ensuite le tableau d’articles qui aligne, par ligne, l’emplacement, le SKU, la désignation, la quantité à prélever / prélevée, un code-barres SKU et, si possible, un code-barres d’emplacement, plus une case « OK ». Enfin le pied de page consigne les heures de début/fin, le temps total et les visas (préparateur, contrôle). Cette grammaire visuelle permet à la main de travailler vite et à l’œil de vérifier sans effort.

Les données qui comptent (et comment les afficher)

Un picking list efficace encode une seule vérité par objet : la commande (Order ID), le chariot, l’emplacement, le SKU, le colis, la palette/SSCC. Chacun de ces identifiants dispose d’un Code 128 et d’un libellé humain adjacent. On évite d’encoder des informations personnelles ; on garde 2–3 mm de zone calme autour des codes, on imprime en noir sur blanc, on privilégie des barres hautes pour la robustesse de lecture. La lisibilité humaine n’est pas décorative : elle permet de résoudre une exception quand un lecteur échoue.

Le flux terrain : du wave à la dernière étiquette

Dans un mode « wave », le préparateur scanne d’abord le Wave ID et le chariot ; le WMS affiche la liste consolidée. À chaque ligne, le cycle recommandé est emplacement → SKU → quantité. Le double scan (emplacement puis SKU) réduit drastiquement l’erreur d’allée ou de face. En fin de zone, on imprime les étiquettes colis et, si besoin, palette ; le scan de clôture rattache les unités au bon contenant et à la commande. Une reprise d’exception (produit manquant, substitution) doit être notée au fil de l’eau pour éviter les écarts d’inventaire.

Matériel, impression, paramétrage : les petits réglages qui font la différence

Les lecteurs imageurs 2D lisent tout (Code 128, DataMatrix, QR) et supportent mieux les surfaces abîmées. On les configure en mode clavier (HID) avec suffixe “Enter” pour valider automatiquement. L’impression se fait à ≥ 300 dpi, « taille réelle », sur papier ordinaire ; la qualité vient surtout de la hauteur des barres et du respect de la zone calme. Un porte-lecteur mains libres à la station de packing économise des mouvements et accélère la fin de préparation.

Qualité, sécurité, conformité

La prévention de l’erreur repose sur des contrôles simples : blocage si l’emplacement scanné ne correspond pas à la ligne, alerte si l’SKU ne matche pas, signalisation d’un reliquat. La journalisation (qui scanne quoi, où, quand) sécurise les audits et l’amélioration continue. Côté confidentialité, les codes doivent rester des identifiants ; pas de PII. Si le flux aval impose GS1, on isole les champs concernés (SSCC, GTIN/lot/dates) pour ne pas complexifier le reste.

Mise en œuvre rapide avec Word (hors-ligne, sans add-in)

Le champ Word DISPLAYBARCODE génère des codes-barres hors connexion. On lie chaque code à une propriété de document (ex. ORDER_ID, SKU, LOC) et on régénère en Ctrl+A → F9. Cette approche garantit des modèles portables, modifiables par les équipes, et un déploiement express sans logiciels d’étiquetage dédiés. Une variante Wave multi-commandes ajoute des codes pour l’Ordre ligne par ligne, ainsi qu’un bloc colis/palette.

Points clés à retenir et à appliquer

Conception du document

- Un code-barres par objet : Commande, Emplacement, SKU, Colis, Palette/SSCC.

- Libellé humain systématique à côté du code (lecture de secours).

- Tableau clair : colonnes fixes, espace d’écriture, case « OK », colonne « Obs. ».

Choix et réglage des codes

- Code 128 pour Commande, Emplacement, SKU, Colis ; GS1-128/SSCC si requis côté palette.

- Barres hautes, zone calme 2–3 mm, impression ≥ 300 dpi.

- Éviter d’encoder des données perso ; rester sur des identifiants uniques et stables.

Scanners et postes

- Lecteurs imageurs 2D en mode HID avec suffixe Enter.

- Désactiver les symbologies inutiles pour limiter les faux positifs.

- Prévoir un support mains libres au poste de packing.

Processus opératoire

- Cycle de scan par ligne : Emplacement → SKU → Quantité.

- Clôture par scan colis puis, si applicable, palette/SSCC.

- Gestion d’exceptions tracée (manquants, substitutions, casse).

Mesure et amélioration

- KPIs : taux d’erreur de prélèvement, temps de cycle, retouches au packing, écarts d’inventaire.

- Recette initiale : 10 scans × 3 postes (allée, préparation, packing) en lumière variée.

- Audit mensuel des écarts et mise à jour des gabarits si besoin.

Déploiement express (Word, hors-ligne)

- Créer les propriétés de document (ORDER_ID, WAVE_ID, SKU…).

- Insérer les champs :

DISPLAYBARCODE "{ DOCPROPERTY ORDER_ID }" CODE128 \h 1100 \tDISPLAYBARCODE "{ DOCPROPERTY SKU }" CODE128 \h 900 - Mise à jour globale : Ctrl+A → F9, impression « taille réelle ».

Variantes utiles

- Wave (multi-commandes) : codes Wave et Chariot en tête, mini-code par commande, codes Emplacement + SKU à chaque ligne, bloc Colis/Palette.

- A5 chariot : même contenu, demi-format pour porte-document mobile.

- Zone-picking : tri par zones, sous-totaux par segment, regroupement des sauts d’allée.

Ergonomie & sécurité

- Police lisible, contraste élevé, repères visuels constants (toujours au même endroit).

- Pas de surcharge graphique ; la vitesse vient de la simplicité.

- Journalisation activée et sauvegarde des scans pour l’audit qualité.

Avec ces principes et un gabarit bien pensé, le bon de préparation devient un accélérateur : moins d’allers-retours, moins d’erreurs, plus de sérénité pour les préparateurs… et des commandes qui sortent à l’heure, du premier coup.

Décomposition du Bon de préparation (Picking List) — Code 128

1) En-tête opérationnel

But : identifier le contexte de préparation dès la prise en main.

Champs :

- Entrepôt (code site)

- Date (JJ/MM/AAAA)

- Préparateur (nom/initiales)

- Tournée / Vague (ex.

VAGUE-07)

Codes-barres : — (pas obligatoire ici)

Règles : valeurs courtes et normalisées ; saisie ou pré-remplissage par le WMS.

2) Bloc « Commande & Client »

But : ouvrir et tracer l’ordre sans ressaisie.

Champs :

- Commande (Order ID) — ex.

ORD-2025-000123 - Client — raison sociale + contact

- Adresse — ligne postale/point de livraison

- Référence client (PO) — ex.

PO-784512

Code-barres (Code 128) : Order ID imprimé avec texte lisible.

Usage terrain : un scan de l’Order ID ouvre la fiche dans le WMS.

3) Résumé en-tête (KPI)

But : donner l’effort estimé et les consignes.

Champs : Lignes, Unités, Colis, Priorité, Type de préparation (Pick by line / Pick & Pack), Observations.

Règles : chiffres simples (ex. Lignes = 12), cases à cocher pour le mode.

4) Tableau des lignes à prélever

But : guider le geste de prélèvement, un scan = une vérification.

Colonnes :

- # — index ligne

- Emplacement — ex.

A12-03 - SKU / Code — ex.

SKU-0042 - Désignation — libellé produit

- Qté à prélever — consigne (ex.

6) - Qté prélevée — valeur terrain (ex.

6) - Lot / Série — si applicable

- Code-barres (SKU) — Code 128 sans texte (scan rapide)

- OK — case à cocher

- Observations — manquants, substitutions

Cycle recommandé par ligne : Emplacement → SKU → Qté (double-scan = moins d’erreurs).

5) Bloc « Colis / Palette »

But : rattacher physiquement le contenu au bon contenant.

Champs :

- Colis courant — ex.

N° 01 / 03 - Code colis — ex.

BOX-000001(Code 128) - Palette (option) — libellé + code palette (

PAL-000392/ SSCC si requis)

Règles : scan de fin d’emballage pour clôturer la ligne/commande.

6) Pied de page (temps & visas)

But : contrôle et traçabilité.

Champs : Début, Fin, Temps total, Visa préparateur, Visa contrôle.

Règles : horodatage réel ou auto par le WMS ; signatures manuscrites ou badge.

7) Spécifications Code 128

- Contenu : identifiants uniques & stables (Order, SKU, Emplacement, BOX, PAL/SSCC).

- Hauteur des barres : généreuse (lecture à distance/angle).

- Zone calme : 2–3 mm mini autour du code.

- Contraste : noir sur blanc (≥ 300 dpi).

- Lisible humain : adjacent au code pour secours.

- Conformité GS1 (si exigée) : SSCC (AI 00), GTIN/lot/date (AIs) en étiquettes colis/palette dédiées.

8) Règles de saisie & conventions

- Order ID :

ORD-YYYY-NNNNNN - SKU :

SKU-00000(longueur fixe utile aux lecteurs) - Emplacement :

Allée-Largeur-Niveausimplifié (ex.A12-03) - Colis :

BOX-XXXXXX; Palette :PAL-XXXXXX(ou SSCC à 18 chiffres) - Zéro ambigu : éviter O/0 et I/1 dans les affichages humains.

9) Flux de scan recommandé (terrain)

- Scan Order ID (ou Wave ID + Chariot en variante) pour charger la liste.

- À chaque ligne : scan Emplacement, puis SKU, saisir Qté prélevée, cocher OK.

- Packing : scan Code colis, puis Palette/SSCC si applicable.

- Clôture : contrôle visuel, visas, impression des étiquettes expédition.

10) Champs Word (mise à jour hors-ligne)

Pour mise à jour automatique via Word :

- Propriétés de document (ex.) :

ORDER_ID,CLIENT_PO,SKU_x,LOC_x,BOX_ID,PAL_ID. - Champs :

DISPLAYBARCODE "{ DOCPROPERTY ORDER_ID }" CODE128 \h 1100 \t - Rafraîchissement : Ctrl+A → F9 (tous les codes se régénèrent).

11) Variante Wave (Multi-commandes)

- En-tête : Wave ID + Chariot (2 codes 128).

- Table : colonnes Commande (mini-code), Client, Emplacement, SKU (+ CB Emplacement), Qtés, OK.

- Bas de page : bloc Colis/Palette avec leurs codes (BOX/PAL/SSCC).

12) Impression & matériel

- Imprimante : laser/jet, qualité 300 dpi, taille réelle 100 %.

- Lecteurs : imageurs 2D en mode HID + suffixe Enter.

- Ergo : support mains libres en packing.

13) Contrôles qualité (check-list)

- Lecture fiable à 3 postes (allée, préparation, packing)

- Double-scan emplacement/SKU actif

- Zone calme respectée sur toutes les lignes

- Journalisation des scans et gestion des exceptions

- Étiquettes colis/palette imprimées et scannables

Résumé opérationnel

- Un code 128 par objet (Order, Emplacement, SKU, Colis, Palette) + libellé humain.

- Cycle Emplacement → SKU → Qté pour chaque ligne.

- Clôture par scan des contenants (BOX/PAL/SSCC).

- Modèles Word mis à jour en Ctrl+A → F9, 100 % hors-ligne.