AMDEC Machine / IPR — Modèle Excel pour prioriser les risques et fiabiliser les équipements

Recommandés

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) appliquée aux machines est un levier concret pour réduire pannes, rebuts et arrêts non planifiés. Bien menée, elle oriente les actions les plus rentables (préventives, détectives, correctives) grâce à un score de criticité IPR = S × O × D (Gravité × Occurrence × Détectabilité).

Ce guide explique comment structurer, coter, prioriser et suivre une AMDEC machine, avec un modèle Excel prêt à l’emploi.

1) Quand lancer une AMDEC machine ?

- Nouveau process / nouveau moyen (avant mise en production).

- Changement majeur (format produit, cadence, outillage, recette).

- Problèmes récurrents (top pannes, rebuts, incidents HSE).

- Après un incident significatif (retour d’expérience).

- Avant TPM/RCM (fiabilisation structurée).

2) Périmètre & équipe

- Périmètre : 1 ligne ou un sous-ensemble (ex. convoyeur, doseuse, cellule de vision).

- Équipe (2–6 pers.) : production, maintenance, qualité, procédé/industrialisation, HSE (si risque sécurité), automatisme.

- Données d’entrée : historiques GMAO (MTBF/MTTR), paretos rebuts, alarmes automates, rapports qualité, SPC.

3) Structure d’une ligne AMDEC (machine)

- Fonction (ce que l’élément doit faire) & exigence critique (tolérance, performance).

- Mode de défaillance (comment ça échoue).

- Causes probables (techniques, procédés, humaines).

- Effets (sécurité, qualité, délais, coût, environnement).

- Contrôles existants (préventifs/détectifs).

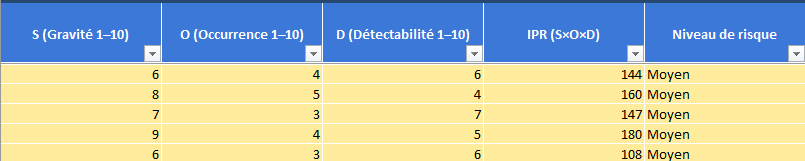

- Cotation S/O/D → IPR → Niveau de risque.

- Action recommandée (préventive/détective/corrective), responsable, échéance, statut.

- Re-cotation S’/O’/D’ après action → IPR’ → Gain IPR (Δ).

(Tout ceci est déjà modélisé dans l’onglet AMDEC_Machine_IPR.)

4) Barèmes S / O / D (1–10) : principes et repères

- S Gravité : impact sécurité / produit / délai / coût.

- 1–3 : mineur (gêne), 4–6 : rebut/reprise, 7–8 : incident sérieux, 9–10 : sécurité / conformité critique.

- O Occurrence : probabilité / fréquence.

- 1 : rarissime, 4–6 : mensuel/hebdo, 7–8 : fréquent, 9–10 : quasi quotidien.

- D Détectabilité : capacité à détecter avant effet client.

- 1–3 : détection quasi certaine (poka-yoke, 100 % online), 4–6 : détection partielle, 7–8 : faible, 9–10 : quasi indétectable.

IPR = S × O × D. Seuils usuels pour piloter :

- Élevé ≥ 200 → agir vite ; Moyen 100–199 → planifier ; Bas < 100 → surveiller.

Règle de gravité : si S ≥ 9, traiter même avec IPR modéré (gate sécurité).

5) Types d’actions et exemples concrets

- Préventive (réduire O) : plan d’affûtage outils, tendeur automatique, lubrification centralisée, étalonnage périodique, durcissement composant.

- Détective (réduire D) : capteur présence/couple, vision 100 %, poka-yoke mécanique, alarme dérive, contrôle en ligne.

- Corrective (réduire S ou conséquence) : carterisation, limitation d’énergie/couple, redesign de guidage, sécurité renforcée.

Astuce : cherchez des poka-yokes (défaut impossible) avant d’ajouter des contrôles lourds.

6) Prioriser intelligemment

- Classer par IPR décroissant (rang auto dans le modèle).

- Filtre S≥9 : passer en tête de plan même si IPR moyen.

- Regrouper par cause (Pareto) pour des actions radiales (1 action → plusieurs modes).

- Tester (essai 1–2 semaines), mesurer S/O/D, re-coter → accepter si IPR’ < seuil.

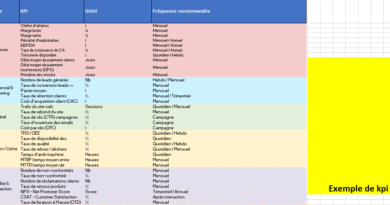

KPI utiles (bloc à droite du modèle) :

- Nombre de risques élevés/moyens/bas, IPR moyen, actions en retard, gain total d’IPR (Δ).

7) Exemple (condensé) — Vissage tête X

- Exigence : couple 0,80 ± 0,05 N·m ; Mode : sur-serrage ; Causes : outil mal étalonné.

- Effets : fissure pièce → Qualité.

- S=7, O=3, D=7 → IPR = 147 (Moyen).

- Contrôles existants : étalonnage trimestriel, échantillonnage 2 h.

- Action : tournevis dynamométrique connecté + alarme dérive (Détective/Préventive).

- Après action : S’=7, O’=2, D’=3 → IPR’ = 42, Δ = 105 (fort gain) → passer Clôturée.

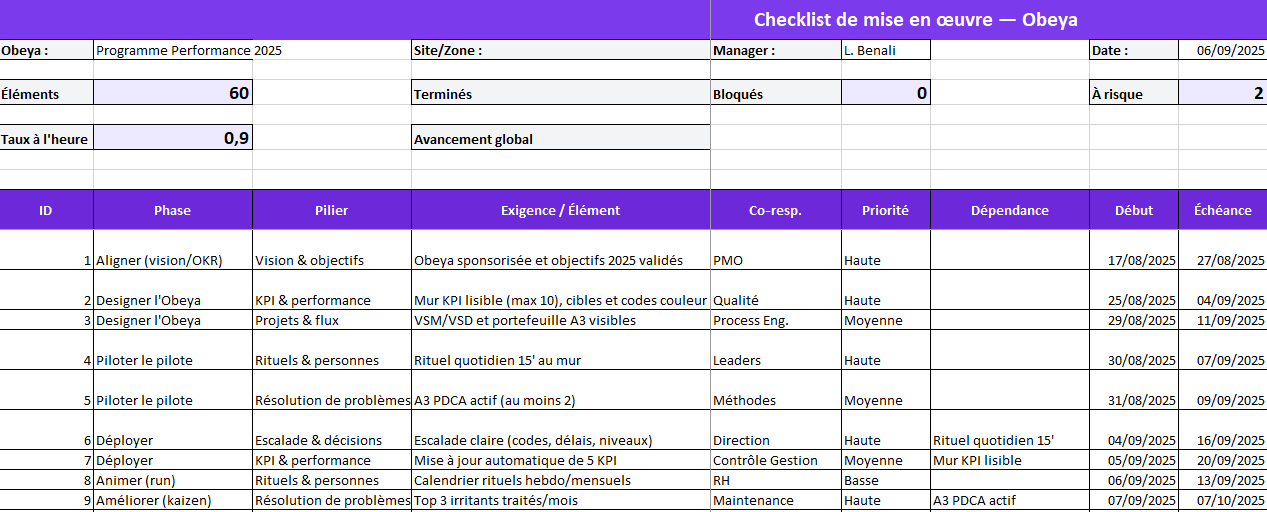

8) Rythme de déploiement (90 jours)

- S1 (0–30 j) : cadrer périmètre, 30–50 modes max, coter S/O/D, lancer Top 10 IPR.

- S2 (31–60 j) : réaliser actions rapides (poka-yokes, réglages, contrôles simples), re-coter.

- S3 (61–90 j) : attaquer actions structurelles (redesign, maintenance conditionnelle), mettre en standard & formation.

9) Erreurs fréquentes & parades

- Barèmes flous → cotes incohérentes. Parade : barème interne avec exemples concrets.

- Trop de modes « fourre-tout » → actions diluées. Parade : « 1 mode = 1 cause principale ».

- Empilement de contrôles au lieu de supprimer la cause. Parade : priorité au poka-yoke / redesign.

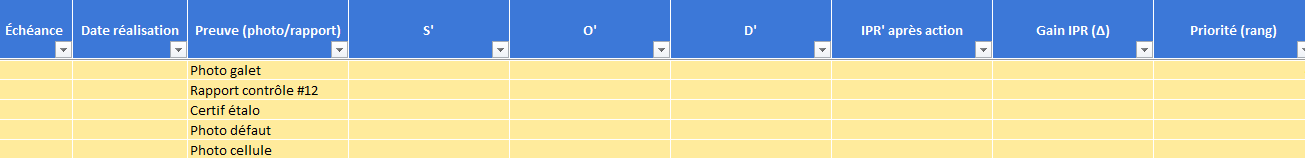

- Pas de re-cotation → pas de preuve d’efficacité. Parade : S’/O’/D’ obligatoires à la clôture.

- Actions sans date/resp. → traîne. Parade : échéance & responsable obligatoires (+ alerte retard).

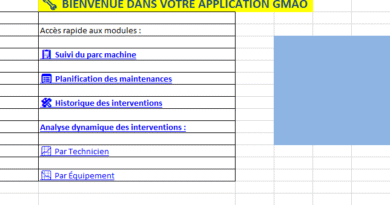

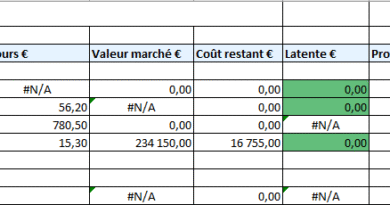

10) Comment utiliser le modèle Excel

- Renseignez Équipement / Sous-système / Fonction / Exigence.

- Décrivez Mode, Causes, Effets, Catégorie.

- Cotez S/O/D (1–10) → l’IPR, le Niveau de risque et le Rang se calculent.

- Saisissez l’action (type, responsable, échéance, statut).

- Après réalisation, coter S’/O’/D’ → IPR’ et Gain Δ se calculent.

- Suivez les KPI à droite (répartition des risques, IPR moyen, retards, gain cumulé).

Fichier : Checklists_Industrielles_Pratique.xlsx → onglet AMDEC_Machine_IPR.

11) Aller plus loin (options que je peux ajouter)

- Pareto_Causes (table dynamique des causes + cumul d’IPR).

- Top_10_IPR (carte d’actions priorisées, liens vers lignes).

- Barèmes_Internes (définitions S/O/D spécifiques à vos procédés).

- Vue Management (feux tricolores par ligne/atelier, % IPR réduit, délai de clôture).

AMDEC Machine / IPR -Modèle Excel

L’analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC) pour les machines n’est pas un simple exercice théorique. Il s’agit d’un outil pratique pour établir des priorités. En utilisant une méthode de cotation simple et partagée, ainsi que des actions ciblées et une recotation systématique, vous pouvez transformer des pannes récurrentes en améliorations durables. De cette façon, vous garantissez la qualité, la sécurité et les performances de vos lignes de production

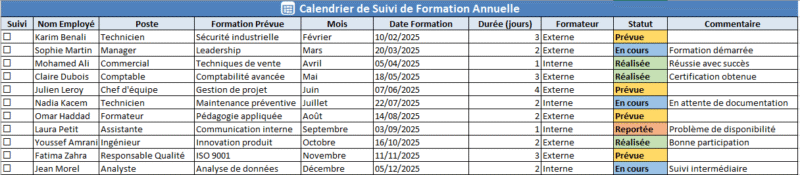

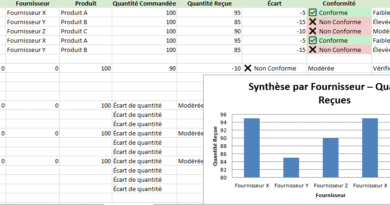

1) Ergonomie_TMS — Postures, manutentions, répétitivité

Objectif : repérer les situations à risque TMS, prioriser, suivre les actions.

Champs clés (gauche → droite)

- Zone/Poste, Tâche, Facteur principal (Posture / Manutention / Répétitivité / Effort)

- Notes 0–3 : Posture, Effort/Charge, Répétitivité, Durée

- Poids (kg), Cadence (cycles/min)

- Critères d’acceptation, Méthode (Observation/RULA/REBA/NIOSH), Fréquence (Quot./Hebdo./Mens./Projet)

- Statut (Conforme / À vérifier / Non conforme), Responsable, Date, Preuve, Commentaires, Pistes d’amélioration

- Score total (somme des 4 notes), Niveau de risque (Bas ≤3 / Moyen 4–6 / Élevé ≥7 — auto)

- Suivi action : Statut action (Non planifiée/Planifiée/En cours/Clôturée), Échéance, Resp. action

- Cases à cocher : Action validée, Port EPI, Aide manutention, Rotation, Tapis/Appui, Brief sécurité, Photo jointe, CAPA ouverte, CAPA clôturée

Couleurs & règles

- Ligne rouge si Score total ≥7, jaune si 4–6, vert si ≤3.

- Statut coloré (Conforme/À vérifier/Non conforme).

- Échéance en rouge si retard (et action ≠ Clôturée).

- La colonne correspondant au Facteur principal est surlignée (repère visuel).

KPIs (bloc à droite)

- Risques Élevés / Moyens / Bas, Non conformes, Actions en retard, Actions clôturées (auto).

Bon à savoir

- Ligne = 1 tâche.

- Utilisez les filtres du tableau structuré pour trier par risque/atelier.

- Les menus déroulants verrouillent vocabulaire et cohérence.

2) Securite_Elec_BT_HT — Absence de tension, balisage, habilitations

Objectif : tracer l’application des « 5 règles d’or » et la conformité des habilitations.

Champs clés

- Zone/Installation, Travaux/Intervention, Niveau de tension (BT/HTA/HTB/HT)

- Étapes critiques (☐/☑) : Consignation posée, VAT réalisée, MALT posée, Balisage en place, EPI/EPC conformes, Outils isolés 1000V, Autorisation de travail

- Date étalonnage VAT

- Habilitation requise vs Habilitation opérateur

- Responsable, Référence procédure, Risques spécifiques, Statut, Preuve, Commentaires

- Actions correctives + Statut action, Échéance, Resp.

- Étapes critiques manquantes (auto : compte des cases « ☐ »), Niveau de risque (Bas/Moyen/Élevé selon étapes manquantes)

Couleurs & règles

- Ligne rouge si ≥3 étapes manquantes, jaune si 1–2, vert si 0.

- Statut coloré ; Échéance rouge si retard.

- Cases ☑ en vert, ☐ en gris.

KPIs (bloc à droite)

- Dossiers incomplets, Non conformes, Actions en retard, Conformes 100 %, Habilitations non conformes (écart requis/opérateur — auto).

Bon à savoir

- La colonne Étapes critiques manquantes est calculée (zéro = dossier complet).

- Idéal pour revue hebdo consignations + libération électrique.

3) Demarrage_Ligne — Paramètres, essais, libération

Objectif : sécuriser les démarrages (changement de format/OF) et tracer le GO/NO-GO.

Champs clés

- Ligne/Zone, Produit/Format, OF/Lot, Version recette/SOP

- Type de point (Pré-démarrage / Paramètre process / Essai process / Qualité / Libération)

- Point de contrôle, Consigne, Tolérance − / +, Unité

- Valeur mesurée / Résultat → Auto-conformité (calc) = OK / Hors tolérance

- Conforme (☐/☑)

- Responsable, Date/Heure, Preuve (échantillon/photo)

- Non-conformité (☐/☑), Actions/Ajustements, Statut action, Échéance, Resp.

- Libération (☐/☑), Validé par (Qualité), Commentaires

Couleurs & règles

- Ligne rouge si Hors tolérance ou NC = ☑.

- Cases ☑ en vert ; Échéance jaune si retard (action non clôturée).

KPIs (bloc à droite)

- Paramètres hors tolérance, Non-conformités, Actions en retard, Points OK, Libérations effectuées, Dossiers complets.

Bon à savoir

- L’auto-conformité se base sur Consigne ± Tolérances vs Mesuré.

- Utilisez Pré-démarrage pour exiger 5S, traçabilité, sécurités avant réglages.

- Double libération : Production et Qualité.

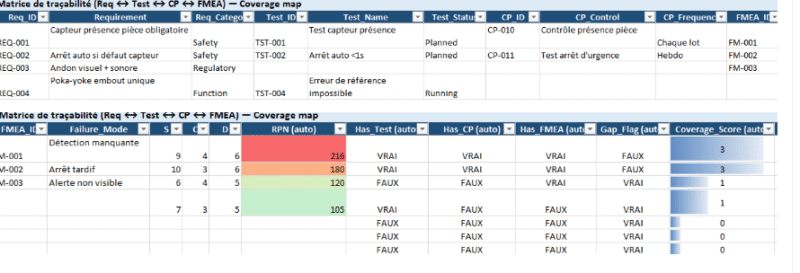

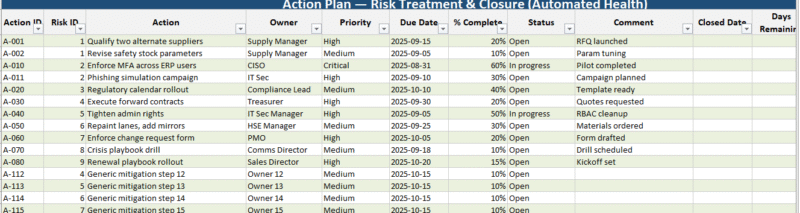

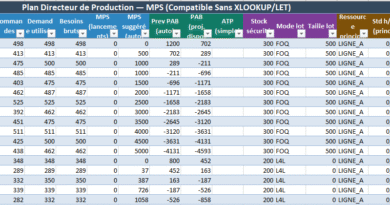

4) AMDEC_Machine_IPR — Modes de défaillance, IPR & priorisation

Objectif : cibler les actions les plus efficaces via l’IPR = S × O × D et re-cotation après action.

Champs clés

- Équipement/Ligne, Sous-système/Composant, Fonction, Exigence critique

- Mode de défaillance, Causes probables, Effets principaux, Catégorie effet (Séc./Qual./Délais/Coût/Env.)

- S/O/D (1–10) → IPR (auto) → Niveau de risque (Bas/Moyen/Élevé)

- Contrôles existants

- Action recommandée, Type d’action (Préventive/Détective/Corrective), Responsable, Statut, Échéance, Preuve

- S’/O’/D’ → IPR’ (post-action) → Gain IPR (Δ), Priorité (rang) (auto, IPR décroissant)

Couleurs & règles

- Ligne rouge si IPR ≥ 200, jaune si 100–199, vert < 100.

- S, O ou D ≥8 en orange (points chauds).

- Échéance rouge si retard.

KPIs (bloc à droite)

- Risques Élevés/Moyens/Bas, IPR moyen, Actions en retard, IPR réduit (gain total).

- Grille de cotation intégrée (rappels S/O/D).

Bon à savoir

- Règle de gravité : si S ≥ 9, traiter même avec IPR moyen (gate sécurité).

- Pensez poka-yoke et re-cotation systématique à la clôture.

Conventions communes à tous les onglets

- Tableaux structurés avec filtres et entêtes figées (A3) pour rester lisibles.

- Listes déroulantes pour les champs sensibles (statuts, méthodes, habilitations…) → homogénéité.

- Codes couleurs cohérents :

- Rouge = risque/écart élevé ou retard, Jaune = intermédiaire/à surveiller, Vert = ok/conforme, Gris = non renseigné.

- Colonnes “Statut action / Échéance / Resp.” partout → une non-conformité = une action datée & assignée.

Personnalisation rapide (recommandée)

- Vocabulaires internes : ajouter vos codes atelier/ligne, méthodes, habilitations (listes déroulantes).

- Seuils : adapter scores TMS, tolérances démarrage, seuils IPR à votre politique.

- Champs obligatoires : si besoin, verrouiller certaines colonnes (protection de feuille, message d’erreur).

- Impression A4 : je peux paramétrer zones d’impression + bandeau d’en-tête (logo, titre, version, date).

- Vues management : ajouter un onglet Dashboard (top risques/actions en retard par atelier).

Exemples d’usage (en une ligne)

- Ergonomie_TMS : “Picking bas < 40 cm” → Score 9 (Élevé) → Rehausser bacs → Action Planifiée (HSE, J+7).

- Securite_Elec_BT_HT : “Remplacement variateur 30 kW” → VAT/MALT/Balisage ☑ → Habilitation opérateur = requise → Conforme.

- Demarrage_Ligne : “Température four 180 °C ±5” → 176 Hors tolérance → ajustement → 180 OK → Libération.

- AMDEC_Machine_IPR : “Sur-serrage” IPR 147 → tournevis connecté → IPR’ 42 → Δ 105 (clôturée).