Check list maintenance: définition, méthode, exemple word et Excel

Recommandés

Une check list maintenance ou liste de contrôle de maintenance régulière de vos équipements industriels, sert à mentionner les points à vérifier dans un équipement et déterminer est ce qu’il fera l’objet d’une maintenance.

Une check list maintenance ou liste de contrôle de maintenance régulière de vos équipements industriels, sert à mentionner les points à vérifier dans un équipement et déterminer est ce qu’il fera l’objet d’une maintenance.

Dans toute industrie, la maintenance est un facteur important qui permet à l’unité industrielle d’avoir un processus de production abouti et compétitif sur le marché.

Une check list maintenance s’inscrit dans le cadre de la maintenance préventive qui permet à toute activité l’industrielle de réussir les objectifs suivants:

• Produire des produits en bonne qualité

• Améliorer le processus de production et ne pas perdre le temps du bricolage à cause des pannes de dernière minute.

• Livrer les produits dans les délais défini.

Par conséquent, le processus de production doit être soutenu par un équipement prêt à fonctionner à chaque fois et de manière fiable. Pour y parvenir, l’équipement de soutien doit être entretenu régulièrement selon un calendrier.

Qu’est ce que la check list maintenance?

Une check list maintenance est une liste de tâches d’entretien des équipements dans une unité industrielle. Il s’agit donc d’une liste qui peut être élaborée sur Excel et présentée aux responsables de maintenance sous forme d’une infographie et être imprimée et publiée dans les unités de production. Une check list maintenance aide à comprendre quelles pièces doivent être inspectées, par quel technicien, et dans quelle niveau de maintenance, pour déterminer s’il y a un besoin d’entretien avant que cela ne devienne un problème plus grave. Donc, une check list maintenance est un outil d’entretien préventif.

La maintenance des équipements est en effet un facteur de développement des entreprises et des unités industrielles. Imaginez qu’un opérateur industriel rencontre un dysfonctionnement de chariot à la dernière minute?

Une maintenance préventive régulière permet d’éviter les éventuelles pannes et offre également d’autres avantages comme la durabilité des équipements, l’optimisation des coûts, l’efficacité en production…

La meilleure solution est de suivre une maintenance régulière selon le calendrier de maintenance recommandé par le fabricant, et qui se trouve dans le manuel d’utilisation.

De nombreux fabricants définissent leurs intervalles de maintenance par mois ou par heure d’utilisation, selon la première éventualité. Il faut souligner que quelques types d’équipements nécessitent généralement un entretien plus fréquent que d’autres, de sorte qu’une check list maintenance (liste de contrôle de pour la maintenance des équipements) diffère légèrement d’une liste d’une actualité à une autre.

Ce programme de maintenance est basé sur des intervalles mensuels et se concentre sur les éléments qui doivent être inspectés et détermine quand ils doivent faire l’objet d’une maintenance. La check list maintenance s’impose alors comme un outil déterminant dans le bon déroulement de la maintenance préventive.

Non seulement l’entretien régulier et l’entretien préventif de votre équipement contribuent à la sécurité et à la fiabilité de votre processus de production, mais ils permettent également d’économiser les coûts de la maintenance ( maintenance corrective).

Avantages

Il est évident qu’un équipement industriel aura une durée de vie plus longue et des performances plus efficaces. Il sera plus sûr à utiliser et nécessitera des réparations moins coûteuses. Quand il s’agit de céder des outils de travail, un équipement entretenu à tous les bons arguments pour maintenir sa valeur.

L’entretien des équipements est important pour les locataires (opérateurs industriels) et les propriétaires. La plupart des sociétés de location d’équipement exigent que les clients effectuent une maintenance régulière des équipements industriels et facturent les dommages causés par toute éventuelle négligence.

L’entretien régulier des équipements industriels est recommandé par les normes ISO 17025:2017.

Comment réussir la maintenance préventive des équipements industriels?

Une unité industrielle a pour principal objectif de garantir la continuité de la production et de livrer les produits dans les délais, ceci passe par un fonctionnement fiable et efficace de chaque équipement ou machine utilisé. La maintenance préventive revêt une première importance dans l’agenda de chaque responsable de maintenance.

Nous détaillons ci-après les étapes pour élaborer un check list maintenance et réussir sa maintenance préventive.

Déterminer quel équipement nécessite en entretien préventif

La maintenance préventive ne concerne pas que des pièces mécaniques ou électriques, un entretien préventif peut inclure des équipements destinées au nettoyage ou autres types d’ instruments.

En tant que responsable de maintenance, votre objectif principal est de déterminer les équipements à contrôler en fonction de l’importance, la priorité et la date du dernier contrôle selon une fréquence de vérification que vous avez définie.

Définir un planning de maintenance préventive

Dans toutes les industries, il n’y a pas vraiment de normes sur l’exécution de la maintenance préventive. C’est une procédure que l’on adapte à chaque besoin, en suivant les recommandations du fabricant et conception de chaque équipement. Le plus important est que vous devez définir une fréquence de check ou de vérification. Cette fréquence définie est planifiée à l’aide d’un planning de maintenance préventive que l’on peut élaborer sur une simple feuille Excel. Par exemple, dans une unité industrielle en textile, vous programmez votre entretien préventif tous les deux mois.

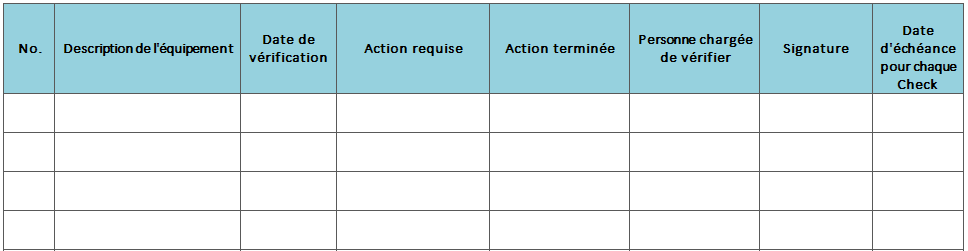

Créer une liste de contrôle de maintenance préventive

Avec toutes les pièces et tous les détails dans les normes de référence (équipement), il est indispensable que vous ayez un formulaire appelé une check list maintenance ou une liste de contrôle de maintenance.

La check list maintenance simplifie votre tâche de planification de la maintenance préventive et organise les flux de tâche de vérification. Il s’agit d’ une liste qui définit les tâches à accomplir, étape par étape.

La liste de contrôle (check list maintenance) vous aide également dans vos rapports de maintenance préventive.

Nous décrivons ci-après le contenu d’une liste de contrôle ( Nous donnons une information très générique)

Détails des normes de référence / par équipement (marque, modèle, numéro de série, etc.)

Date du dernier contrôle préventif:

PM à la date d’échéance:

PM par:

Revu par:

Contrôle de fonctionnalité

Vérification des accessoires:

Autres – dépend de la conception et des exigences de l’équipement ( Étiquettes autocollantes et sceaux / Étalonnage / cylindres….)

Étapes pour préparer une liste de contrôle maintenance adéquate

Déterminez l’équipement que vous souhaitez contrôler et vous voulez évaluer l’état et les fonctionnalités. Vous devez vous focaliser sur les caractéristiques et la documentation de l’équipement et comprendre les points clés à vérifier. Vous devez donc être très clair sur les parties de l’équipement à observer. Cette détermination est très importante lorsqu’une entreprise a plusieurs sièges sociaux ou emplacements.

Définissez un processus de vérification:

Écrire les catégories ou variables possibles.

Définissez l’échelle des occurrences ( la récurrence des vérifications)

Concevoir la grille des checks

Sur le formulaire de vérification, mentionnez chaque point à contrôler, et le workforce nécessaire pour réaliser les vérifications. Cette force de travail peut varier de quelques heures à plusieurs semaines. Donc, assurez-vous que le temps nécessaire est alloué à cette activité.

Assurez-vous que toutes les grilles de la check list maintenance sont clairement décrites.

Enregistrez cette check list maintenance dans une base de données, car elle vous servira dans l’analyse des résultats et le reporting.

Conseils qui vous aide lors de la réalisation d’une check-list maintenance

Une check list maintenance doit en effet répondre à plusieurs points que vous devez posez. En amont, vous devez avoir des hypothèses sur les éventuels dysfonctionnements d’un équipement.

Avant tout, vous allez vous référer à l’historique de l’unité industrielle pour laquelle vous travaillez.

Un bon historique qui forme une logique de travail pour toutes les équipes, doit faire référence à la qualité et à la standardisation des processus dans lesquels ils doivent être rédigés. Avec une méthode rigoureuse, les tâches de contrôle de maintenance vous passeront d’une manière intelligente et simplifiée, et les personnes responsables ne vont pas tomber des des erreurs à cause d’une mauvaise interprétation de l’état d’un équipement ou un processus de vérification.

Les questions récurrentes qui s’imposent lors de l’élaboration d’une check list maintenance:

- Les procédures ont-elles été suivies et sont-elles conformes aux spécifications ?

- les mesures dimensionnelles, le poids, la couleur, la rugosité, etc. Sont-ils dans les normes/ tolérances ?

- Les tests de résistance, d’étanchéité, de torsion sont-ils respectés…

- Les fiches ont-elles été remplies ? Y a-t-il eu un incident ? Le matériel est-il en bon état d’entretien ? Calibré/vérifié ?

Et après?

Une fois le contrôle terminé, les rapports de la maintenance sont soumis pour validation et traçabilité. C’est l’une des parties les plus éprouvantes des activités de la maintenance préventive, car elle requiert un enregistrement et une analyse des données. Généralement, les responsables marketing sont formés aux meilleures techniques de reporting pour remonter les dysfonctionnements à la direction et débattre sur les solutions possibles. Nous disons alors que la check list maintenance s’inscrit dans la politique de l’amélioration continue des unités industrielles.

Modèle à télécharger d’une check list maintenance

Etude de cas d’usage d’une liste de contrôle de maintenance

Dans ce cas, nous discutons d’une liste des tâches de maintenance que vous pouvez effectuer sur votre compresseur électrique entre chaque vague de maintenance préventive.

pour prolonger la durée de vie utile de l’équipement et éviter les interruptions de fonctionnement. En gardant cette liste à l’esprit, vous serez averti à l’avance si vous avez besoin d’un service avant la prochaine vague de maintenance préventive prévue.

Modèle de la check list de maintenance niveau d'huile du compresseur La plupart des équipements ont un voyant pour vérifier les niveaux d'huile. Vérifiez les niveaux selon les instructions du fabricant. Remplir au besoin et ne pas trop remplir. température ambiante L'excès de chaleur augmente les besoins d'entretien. Placez un thermomètre dans la salle des compresseurs. Si la température ambiante du compresseur dépasse les limites de fonctionnement, augmenter la ventilation. filtres d'admission Vérifiez et retirez/aspirez la poussière libre dans les filtres d'admission. La fréquence dépend de la charge de poussière dans l'environnement. refroidisseurs Vérifiez et passez l'aspirateur sur le côté extérieur des refroidisseurs. La fréquence dépend de la charge de poussière dans l'environnement. Filtres refroidisseurs Si nécessaire, inspectez et passez l'aspirateur. La fréquence dépend de la charge de poussière. Vérifier les courroies et les poulies Vérifiez les courroies et les poulies pour la présence d'usure et de fissures. Vérifiez la tension de la courroie tous les mois et ajustez-la si nécessaire. Graisser les roulements du moteur En cas de lubrification incorrecte des moteurs, cela peut les endommager. Coffret électrique Vérifiez l'armoire pour éliminer la saleté, la poussière et l'humidité. Aspirez la saleté et la poussière. Important : Avant d'ouvrir l'armoire, débranchez l'alimentation électrique. draine S'il est présent, appuyez sur le bouton de test pour vérifier le bon fonctionnement. Facteur de charge Surveiller pendant les heures d'ouverture. Un faible pourcentage de charge peut augmenter l'humidité dans l'huile du compresseur.

LISTE DE CONTRÔLE D’ENTRETIEN QUOTIDIEN DU CHARIOT ÉLÉVATEUR

Garez d'abord le chariot élévateur sur un terrain plat avec le mât en position verticale et la fourche au sol. Bloquez les roues et serrez le frein de stationnement. AVANT DE DÉMARRER LA MACHINE Vérifier le niveau d'huile moteur et d'eau. Assurez-vous que le réservoir de carburant est correctement connecté et qu'il contient suffisamment de carburant. Vérifiez les niveaux de liquide de refroidissement, de frein et hydraulique. Vérifiez s'il y a des fuites de liquide dans les cylindres et les flexibles. Assurez-vous que le filtre à air est propre. Actionnez les freins. Cela devrait fonctionner correctement, sans décalage ni blocage. Assurez-vous que la batterie est complètement chargée, propre et en bon état, sans fils exposés ni bouchons de ventilation bouchés. Recherchez des signes de fuite d'acide de batterie ou de décoloration. Vérifiez le niveau d'eau de la batterie. Recherchez les composants endommagés ou manquants tels que les tuyaux, les fourches, les boulons, les écrous et les chaînes. Vérifiez si les pneus sont endommagés ou usés. Les pneus endommagés peuvent provoquer des rebonds, ce qui affecte la stabilité de la charge. Vérifier la pression des pneus. Les pneus de chariot élévateur nécessitent une pression de gonflage relativement élevée pour aider à stabiliser les charges lourdes. Des pneus sous-gonflés peuvent entraîner une mauvaise traction et un glissement. Assurez-vous que les ceintures de sécurité et tous les autres équipements de sécurité de l'opérateur, y compris les protections de sécurité, sont en bon état. Vérifiez la cage de sécurité pour toute fissure ou soudure cassée. Vérifiez que la flèche de levage et les autres pièces mobiles ne présentent pas de fuites de liquide, de fissures ou d'usure anormale. APRÈS LE DÉMARRAGE DE LA MACHINE MAIS AVANT DE L'UTILISER Écoutez les bruits étranges. Assurez-vous que les feux de recul, les klaxons, les cloches d'avertissement et les alarmes fonctionnent correctement. Vérifiez toutes les jauges. Vérifiez le fonctionnement des leviers de levage, d'inclinaison et de fixation et écoutez les bruits inhabituels pouvant indiquer une usure des goujons et des roues folles. Assurez-vous que le compartiment de l'opérateur est exempt de débris. Il devrait avoir une copie du manuel de l'utilisateur et, pour de nombreuses machines, un extincteur stocké. Consultez le manuel de l'utilisateur pour les éléments de contrôle quotidien supplémentaires.

LISTE DE VÉRIFICATION HEBDOMADAIRE POUR L’ENTRETIEN DU CHARIOT ÉLÉVATEUR

Les tâches d'entretien hebdomadaires du chariot élévateur qui doivent être effectuées par un technicien formé varient en fonction de l'âge, de l'état, de l'historique d'entretien, du dernier entretien et des conditions de fonctionnement du chariot élévateur. Des conditions difficiles signifient généralement des traitements plus fréquents. Les éléments de votre feuille d'inspection hebdomadaire des chariots élévateurs peuvent inclure ceci. Effectuer des vidanges d'huile de chariot élévateur et remplacer les filtres à air et à huile. Graisser la chaîne de levage. Vérifier les systèmes de direction et de refroidissement. Changer l'huile d'embrayage et de frein. Vérifier le système hydraulique et le système de freinage. Nettoyer les chariots élévateurs. Le maintien de la propreté n'est pas seulement pour l'apparence. Il s'agit d'une mesure de sécurité. Le nettoyage hebdomadaire empêche l'accumulation de matériaux inflammables, tels que les peluches, à l'intérieur du moteur. Remplacez les filtres sales. Soufflez le radiateur. LISTE DE VÉRIFICATION MENSUELLE POUR L'ENTRETIEN DU CHARIOT ÉLÉVATEUR Ces tâches doivent être effectuées tous les mois ou toutes les 200 à 250 heures de fonctionnement. Les listes de tâches mensuelles et hebdomadaires d'entretien général peuvent se chevaucher, alors suivez les recommandations du fabricant. Les tâches mensuelles à effectuer par des techniciens formés peuvent inclure cela. Nettoyez le dessus de la batterie du chariot élévateur avec un nettoyant pour batterie ou de l'eau chaude. L'entretien de la batterie du chariot élévateur est très important. Vérifiez le pH de la batterie, qui doit être compris entre 5 et 7. Utilisez un hydromètre pour vous assurer que la batterie a la densité idéale indiquée dans le manuel. Vérifiez la tension de la chaîne de levage. Vérifier la pompe à huile hydraulique. Réglez la butée de débrayage (sur les machines à changement de vitesse standard).