Outil gratuit de diagnostic de panne maintenance : Générer un rapport exploitable

Recommandés

Diagnostiquez la panne avec une méthode claire : symptômes → hypothèses ==> tests → actions. Vous évitez les essais au hasard, vous validez plus vite la vraie cause, et vous sécurisez vos décisions. Gagnez du temps, réduisez les arrêts récurrents et produisez un rapport traçable à chaque intervention.

Assistant intelligent de diagnostic de pannes industrielles

Analysez les symptômes, obtenez des hypothèses classées, des tests recommandés et des actions immédiates.

Fonctionne hors serveur — vos données restent locales dans votre navigateur.

⬇️⬇️ ⬇️⬇️

Diagnostic et analyse de défaillance en maintenance : outil pratique pour réduire les arrêts machine

Un arrêt machine n’arrive jamais “au bon moment”. Ce qui fait la différence, ce n’est pas seulement la vitesse d’intervention, mais la capacité à poser le bon diagnostic, à valider une hypothèse et à agir sans improvisation. Cette page vous donne un outil de diagnostic de panne maintenance pensé pour le terrain, avec une logique simple : symptômes → hypothèses ==> tests → actions → rapport.

Que vous soyez technicien, responsable maintenance, ou superviseur de production, l’objectif reste le même : réduire le temps de diagnostic, limiter les essais inutiles, et sécuriser les décisions. Ici, vous trouverez une méthode opérationnelle, des cas d’usage concrets, et un cadre structuré pour faire du diagnostic de panne maintenance industrielle une routine maîtrisée.

Ce que fait l’outil, concrètement

L’outil ne remplace pas l’expérience. Il la structure. Il vous aide à passer d’un constat parfois flou (“ça vibre”, “ça chauffe”, “ça disjoncte”) à un scénario technique testable et documenté.

Avec cet outil de diagnostic de panne maintenance, vous pouvez :

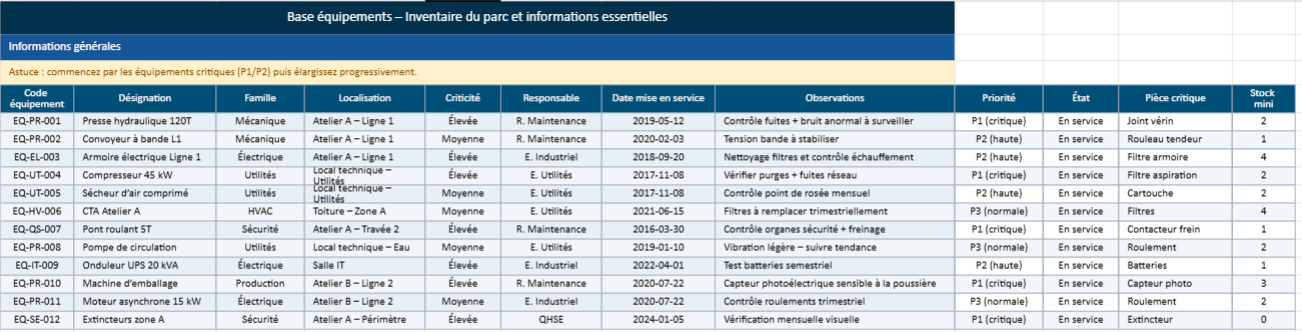

- Qualifier la panne : équipement, criticité, zone, identifiant, date/heure, déclarant

- Sélectionner des symptômes observables (vibrations, bruit palier, échauffement, fuite, déclenchement, colmatage, cavitation…)

- Obtenir des hypothèses classées par pertinence

- Suivre une liste de tests recommandés (mesures, contrôles visuels, comparatifs, vérifications de réglages)

- Appliquer des actions immédiates selon l’urgence (sécurité, arrêt, prévention de dommages)

- Générer un rapport exploitable (copie, export TXT/CSV/JSON) pour le suivi interne

L’avantage clé : vous sortez d’un dépannage “au feeling” pour entrer dans une logique d’analyse de défaillance reproductible.

Pourquoi un diagnostic structuré réduit les arrêts et les récidives

Dans beaucoup d’ateliers, la panne est traitée en deux étapes : “on répare” puis “on relance”. Le problème, c’est que sans une démarche claire, on revient souvent au même point : panne répétitive, pièces changées sans certitude, temps perdu, et doute permanent sur la vraie cause.

Un diagnostic de panne maintenance industrielle bien structuré permet de :

- Réduire le MTTR (temps moyen de réparation) en limitant les fausses pistes

- Améliorer le taux de réparation du premier coup (First Time Fix)

- Diminuer les pannes récurrentes en séparant symptôme et cause racine

- Mieux planifier les actions (curatif immédiat vs correctif durable)

- Améliorer la traçabilité : le rapport devient une base d’amélioration continue

Résultat : vous gagnez en performance, en sécurité, et en crédibilité auprès de la production.

Diagnostic de panne : ce que vous devez observer avant d’agir

Le diagnostic devient précis quand les observations sont précises. Avant même de toucher à l’équipement, une équipe efficace cherche à répondre à des questions simples :

- La panne est-elle soudaine ou progressive

- Apparaît-elle à froid ou après montée en charge

- S’accompagne-t-elle d’un bruit localisé (palier, accouplement, roue, transmission)

- Y a-t-il un indice thermique (échauffement anormal)

- L’arrêt vient-il d’une protection (disjoncteur, pressostat, sécurité)

- Une fuite est-elle visible, même minime

- Le défaut est-il lié à un lot, une matière, un changement de réglage, un opérateur

L’outil vous aide à formaliser ces indices et à transformer une description “humaine” en données techniques exploitables.

Les pannes les plus fréquentes en maintenance industrielle, et comment l’outil les aborde

Selon votre parc machine, les causes dominantes varient. Mais on retrouve souvent les mêmes familles de défaillances. L’outil regroupe les pistes autour de symptômes robustes pour guider l’analyse.

Pannes mécaniques

- Roulements dégradés : bruit cyclique, vibration, chauffe, défaut lubrification

- Désalignement : vibrations, usure anormale, échauffement local

- Transmission : patinage courroie/chaîne, perte de rendement, bruit

- Frottements : bande, guide, racleur, contact anormal

L’outil associe ces signes à des tests simples : comparaison de températures, écoute, contrôle de jeu, inspection visuelle, vérification tension/alignement.

Défaillances électriques et protections

- Surcharge : intensité élevée, disjonction, chauffe moteur

- Défaut d’isolement : odeur de brûlé, déclenchement, échauffement

- Mauvais serrage : traces de chauffe sur bornier, microcoupures

- Variateur / commande : défauts récurrents, anomalies de signal, arrêt intempestif

L’outil oriente vers des contrôles non ambigus : bornier, intensité, ventilation, historiques défauts, cohérence réglage relais thermique.

Pannes process et fluides

- Colmatage (filtre, crépine, conduite) : baisse de performance, déclenchements, instabilité

- Fuites : pertes, sécurité, pollution, glissade, baisse pression

- Cavitation (pompes) : bruit “gravier”, vibrations, perte de débit

- Aspiration / prise d’air : instabilité, bulles, rendement faible

L’outil met en avant des tests de cause probables : niveau, ΔP, prise d’air, vannes, pertes de charge, propreté filtres.

Une méthode simple pour passer du symptôme à l’action

L’outil suit une logique très opérationnelle, facile à appliquer en atelier :

- Décrire : équipement, zone, criticité, conditions d’apparition

- Sélectionner : 3 à 6 symptômes observés (pas plus au début)

- Comparer : l’outil classe les hypothèses et propose des tests

- Valider : vous confirmez par mesure ou contrôle ciblé

- Agir : action immédiate + action durable (correctif)

- Tracer : rapport exporté, partageable, historisable

Cette démarche limite les “réparations réflexes” et renforce l’analyse de défaillance.

Pour qui cet outil est utile

- Techniciens de maintenance : diagnostic plus rapide, décisions mieux justifiées

- Responsables maintenance : standardisation, meilleure traçabilité, meilleure qualité de données

- Superviseurs production : meilleure compréhension du délai réel, meilleure priorisation

- Méthodes / fiabilité : capitalisation des cas, amélioration continue, réduction de récidive

Ce que vous pouvez générer avec l’outil

Selon votre usage, l’outil sert à produire des livrables simples mais très utiles :

- Un rapport d’intervention diagnostic (texte lisible)

- Un fichier CSV utilisable dans Excel pour analyser les tendances (symptômes récurrents, zones, équipements)

- JSON exploitable pour un suivi interne, un outil maison, ou une base de connaissances

- Une fiche de preuve : tests réalisés, résultats, décision finale

C’est un vrai levier de passage entre maintenance “réactive” et maintenance “pilotée”.

Bonnes pratiques pour obtenir un diagnostic fiable

Quelques règles de terrain rendent les résultats beaucoup plus pertinents :

- Sélectionnez d’abord des symptômes observables (bruit palier, vibration, chauffe, fuite)

- Évitez les formulations vagues (“ça marche mal”) : ajoutez le contexte (charge, durée, démarrage)

- Si vous avez une criticité A, sécurisez la zone et appliquez vos procédures avant toute manipulation

- Ne multipliez pas les hypothèses : privilégiez 2 à 4 pistes fortes et validez-les proprement

- Documentez l’historique : une panne répétitive a presque toujours un indice dans les dernières interventions

Intégrer l’outil dans votre routine maintenance

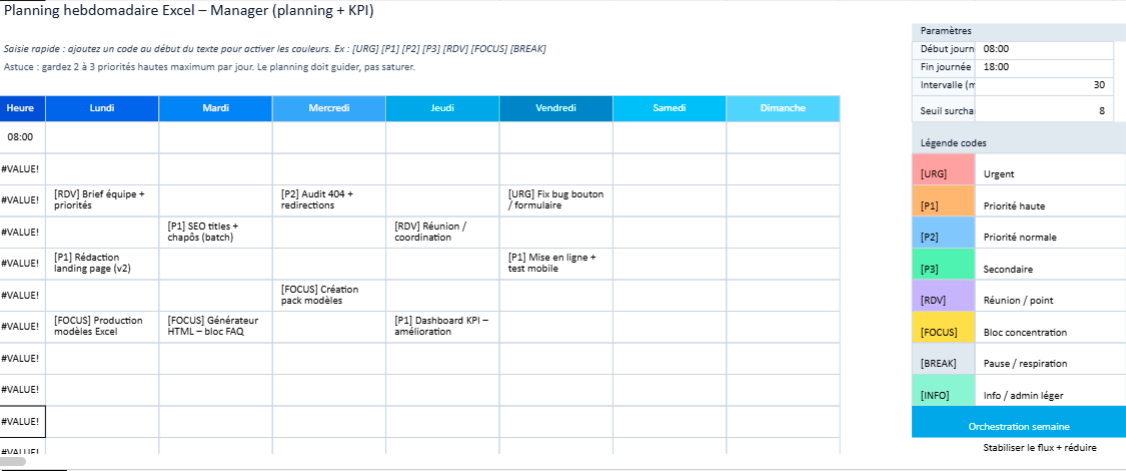

L’efficacité apparaît quand l’outil devient un réflexe :

- En début d’intervention pour structurer l’analyse

- débrief pour tracer hypothèse + test + résultat

- réunion hebdo pour extraire les tendances (top symptômes, équipements à risque)

- plan d’amélioration : conversion des causes récurrentes en actions correctives

Même sans GMAO avancée, un outil de diagnostic bien utilisé améliore fortement la discipline technique.

Maîtrisez le Défaillogramme pour une analyse de défaillance

Le Défaillogramme est une façon de représenter la logique d’une panne sous forme de cheminement : symptôme → causes possibles ==> vérifications → confirmation → action. C’est un outil très puissant en diagnostic de panne maintenance industrielle car il évite les sauts d’hypothèses et impose une validation étape par étape.

Défaillogramme simplifié (structure type)

- Symptôme principal

- Ex : vibrations + échauffement palier

- Causes probables (top 3)

- Roulement usé

- Désalignement

- Manque de lubrification

- Vérifications rapides

- Température IR comparative

- Écoute/stéthoscope

- Contrôle jeu / état graisse

- Confirmation

- Dégradation confirmée → planifier remplacement + cause associée

- Action

- Curatif immédiat + action durable (protection, graissage, alignement)

Comment l’utiliser avec l’outil

- Sélectionnez vos symptômes

- Prenez les 2–3 hypothèses les mieux classées

- Transformez-les en Défaillogramme interne : cause → test → critère de validation → action

- Capitalisez : la prochaine panne similaire se diagnostique deux fois plus vite

Diagnostic Express de Panne Maintenance Industrielle

Symptômes → Hypothèses → Tests → Actions.

100 % local, aucune donnée transmise.

Exemple de résultat généré par l’outil Maintenance 360 et cas terrain diagnostic réel révélé

Vous entrez simplement les symptômes observés sur le terrain (bruit anormal, vibration, échauffement, arrêts intermittents), puis l’outil Maintenance 360 transforme ces signaux en un diagnostic structuré : causes probables classées, contrôles à effectuer, actions immédiates, pièces à vérifier, temps estimé et plan de prévention. Juste après, vous découvrez un cas terrain illustré où le diagnostic est “révélé” étape par étape, comme si vous étiez devant la machine, pour comprendre pourquoi la panne revient… et comment la stopper durablement.

Exemple de résultats générés par l’outil de diagnostic

- Roulement dégradé — 91 %

- Désalignement — 63 %

- Déséquilibre — 34 %

- Mesure vibration

- Thermographie palier

- Contrôle jeu radial

- Remplacement roulement

- Contrôle alignement

- Cavitation — 88 %

- Filtre colmaté — 55 %

- Vanne partiellement fermée — 29 %

- Mesure pression aspiration

- Contrôle débit

- Inspection filtre

- Nettoyage filtre

- Ajustement vanne

- Bande mal centrée — 86 %

- Galets usés — 58 %

- Tension incorrecte — 41 %

- Contrôle alignement

- Inspection galets

- Mesure tension

- Recentrage bande

- Remplacement galets

- Fuite réseau — 79 %

- Soupape encrassée — 52 %

- Capteur pression faux — 33 %

- Test chute pression

- Détection ultrasons

- Contrôle capteur

- Réparation fuite

- Nettoyage soupape

Photos terrain : la panne en vrai, zoomée, avec flèches et révélation

Démonstration visuelle (sans personnes) : ce qu’on croyait vs ce que c’était réellement.

Cas révélation : le diagnostic qui fait gagner des heures et évite la fausse réparation

On pense souvent avoir trouvé la cause… puis la panne revient. Ici, le diagnostic structuré (symptômes → hypothèses → tests) change tout : il élimine les fausses pistes, valide rapidement la vraie origine du défaut et déclenche l’action correcte. Résultat : moins d’essais inutiles, des arrêts plus courts, et une intervention traçable qui réduit les récidives.

Cas révélation : quand le diagnostic fait gagner des heures

Trois mini-scénarios inspirés du terrain : le symptôme paraît évident… puis la “révélation” arrive quand on structure l’analyse (symptômes → hypothèses → tests → action).

Ce que tout le monde pense (trop vite)

“C’est juste un problème de centrage bande : on règle les rouleaux et c’est reparti.” Résultat classique : la bande est recentrée… mais le bruit revient, la chauffe augmente, et l’arrêt redevient inévitable.

La révélation grâce au diagnostic structuré

Le symptôme “bande qui dérive” masquait une cause plus critique : roulement/palier en fin de vie. La dérive était une conséquence (frottement + contraintes), pas la cause principale.

À retenir : quand bruit + vibrations + échauffement sont présents, on traite la piste “roulement” en priorité, même si un autre symptôme saute aux yeux.

Ce que l’équipe suspecte

“Le moteur est fatigué, bobinage en train de lâcher.” On prévoit un remplacement… coûteux, long, et parfois inutile.

La révélation (simple) qui change tout

Le point chaud n’était pas “dans le moteur” mais sur une connexion / un bornier (serrage, oxydation). Le moteur subissait la conséquence : mauvais contact → échauffement → déclenchement.

À retenir : l’odeur “électrique” ne veut pas toujours dire bobinage HS. Une connexion peut suffire à provoquer les mêmes symptômes.

La fausse évidence

“Le filtre est colmaté.” On nettoie… ça repart un peu… puis ça retombe, et le bruit revient.

La révélation : la cavitation, pas le filtre

Les symptômes combinés (bruit de graviers + vibrations + débit instable) orientent fortement vers la cavitation : le problème n’est pas seulement “un obstacle”, mais une condition d’aspiration (prise d’air, niveau, pertes de charge, vanne partiellement fermée).

À retenir : la cavitation abîme vite la roue. Quand le bruit est typique, on traite l’aspiration en priorité, avant de “changer des pièces au hasard”.

Hypothèse réflexe

Hypothèse confirmée

FAQ : Diagnostic de panne maintenance

Réponses directes aux questions les plus recherchées sur le diagnostic de panne maintenance industrielle, l’analyse de défaillance et le défaillogramme.

Comment faire un diagnostic de panne en maintenance industrielle ?

Quelle est la différence entre symptôme, cause et cause racine ?

Quels sont les tests rapides les plus fiables pour valider une hypothèse ?

Pourquoi une panne revient même après réparation ?

Comment diagnostiquer une disjonction moteur ou un défaut variateur ?

Comment diagnostiquer un bruit “gravier” sur une pompe ?

Qu’est-ce qu’un défaillogramme et à quoi sert-il ?

Quels sont les symptômes typiques d’un roulement en défaillance ?

Comment documenter un diagnostic de panne pour éviter la récidive ?

L’outil est-il confidentiel ? Mes données sont-elles envoyées ?

Hub Maintenance 360 – Diagnostic et plan d’intervention

Vous partez d’un symptôme (bruit, vibration, arrêt, échauffement…), vous remontez vers les causes probables, puis vous appliquez un plan d’action clair (sécurité, contrôle, réparation, prévention). Utilisez les ressources ci-dessous comme un parcours complet, du diagnostic au suivi des actions.

1) Diagnostiquer vite et correctement

🔎 Comprendre les pannes de roulements (symptômes → causes → solutions)

Votre point d’entrée “terrain” : repérer les signes (bruit, vibration, échauffement) et relier chaque symptôme aux causes probables (lubrification, défaut d’alignement, contamination, surcharge…).

Ouvrir l’article ↗🧩 Différence maintenance préventive vs corrective (choisir la bonne stratégie)

Pour décider : intervenir immédiatement (correctif) ou sécuriser et planifier (préventif). Idéal pour cadrer vos actions après un premier diagnostic.

Ouvrir l’article ↗2) Planifier, structurer et suivre les actions

📋 Suivi maintenance dans Excel (organisation, historique, actions)

Créez un historique clair : équipement, panne, cause, action, durée, pièces, responsable, statut. Indispensable pour réduire les récidives.

Ouvrir l’article ↗🧠 Maintenance préventive : types, KPI, mise en œuvre et outils

Passez du “réparer” au “prévenir” : fréquence, checklists, pièces critiques, standards d’intervention et méthodes de pilotage.

Ouvrir l’article ↗3) Intervenir sur le terrain (fiche, méthode, traçabilité)

🧾 Fiche d’intervention maintenance (modèle Excel)

Le document “preuve” : qui fait quoi, quand, pourquoi, comment, et avec quels résultats. À utiliser à chaque intervention (corrective ou préventive).

Ouvrir l’article ↗⚙️ Fiche d’intervention sur roulement (procédure + bonnes pratiques)

Un focus “métier” : démontage, contrôle, nettoyage, remontage, lubrification, réglages, puis validation par test.

Ouvrir l’article ↗🌉 Entretien & maintenance des ponts bascules (durabilité et prévention)

Exemple d’application : planifier les contrôles, sécuriser les opérations et prolonger la durée de vie d’un équipement critique.

Ouvrir l’article ↗4) Mesurer et améliorer (KPI, ordres de travail, performance)

📈 Indicateurs à suivre pour les OT (ordres de travail)

Pour piloter : backlog, temps d’arrêt, MTTR/MTBF, taux de récurrence, respect des délais, disponibilité… et transformer les interventions en amélioration continue.

Ouvrir l’article ↗5) S’entraîner pour progresser (QCM terrain)

✅ QCM maintenance : roulements, pannes rotatives et solutions

Un entraînement utile pour ancrer les bons réflexes : reconnaître une panne, choisir l’action, éviter la récidive.

Ouvrir l’article ↗