Contrôle qualité en industrie : checklist, guide pratique, outils et déploiement

Recommandés

Une checklist industrielle – contrôle qualité en industrie – utile tient en trois qualités : ciblée (liée au risque), mesurable (critères & preuves) et vivante (versionnée, revue, utilisée). Avec ce trio, elle devient un levier d’exécution : moins d’oublis, moins d’écarts, plus de produits conformes du premier coup.

La checklist industrielle pratique et actionnable ⬇️

5 accroches possibles (pour remplacer l’intro classique)

- Le réflexe qualité. Une bonne checklist met la bonne action au bon moment, avec la bonne preuve — ni plus, ni moins.

- Un outil d’exécution. Écrite pour l’atelier, elle transforme des exigences en gestes vérifiables qui sécurisent coût, délai et conformité.

- Une interface homme-procédé. Elle fait circuler l’information utile entre méthodes, production et qualité, au rythme du flux.

- Un contrat visuel. Ce qui compte est visible, mesurable et signé : c’est la promesse qu’on livre ce qui a été défini.

- Le plan anti-surprises. Elle réduit les oublis, standardise les contrôles et déclenche la bonne réaction quand ça dévie.

1) À quoi sert vraiment une checklist industrielle ?

- Assurer l’exécution standard des opérations critiques.

- Rendre vérifiables les exigences (critères, tolérances, réactions).

- Tracer qui a fait quoi, quand, avec quel moyen.

- Alimenter l’amélioration (les écarts observés deviennent des données).

2) Quand l’utiliser dans le flux

- Avant : démarrage ligne, réglage machine, changement de série.

- Pendant : contrôles en cours de process (dimensions, CND, paramètres).

- Après : libération produit, emballage, étiquetage, expédition.

- Transverse : réception fournisseurs, maintenance, EHS, calibration, audit.

3) Anatomie d’une bonne checklist (les briques indispensables)

- En-tête de traçabilité : référence produit/OF/lot, version du doc, poste, date/heure, opérateur, vérificateur.

- Actions observables : une ligne = une action, rédigée à l’impératif, mesurable.

- Critères : unité, USL/LSL, méthode (instrument, résolution), condition (T°, HR).

- Preuves : case à cocher, valeur chiffrée, photo, e-signature, ID gabarit/étalon.

- Plan de réaction : que faire si hors critère (arrêt, tri, réglage, NCR).

- Pied de page documentaire : propriétaire, périodicité de revue, diffusion.

Règle d’or : si une ligne ne peut pas être vérifiée ou mesurée, elle ne doit pas figurer.

4) Types de checklists (exemples concrets)

- Démarrage / changement de série : paramètres verrouillés, premières pièces, étiquettes, purge matière.

- Contrôle en cours : cotes clés (méthode, fréquence), CND (VT/PT/MT), conditions process.

- Libération produit : conformité documentaire, échantillonnage (ISO 2859-1/3951), étiquetage, emballage.

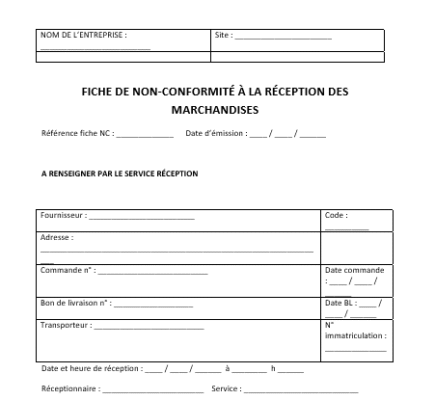

- Réception fournisseur : critères d’acceptation, AQL, anomalies, escalade.

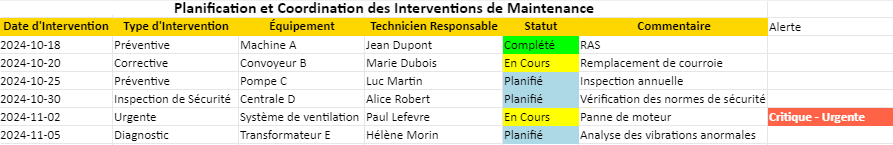

- Maintenance : points de sûreté, couples, calibrations, essais fonctionnels.

- EHS & 5S : zones, équipements, déchets, EPI, consignations.

5) Conception guidée par le risque (PFMEA en amont)

- Aligner la checklist avec la PFMEA : plus le PRN est élevé, plus la fréquence et la profondeur de contrôle augmentent.

- Monter un plan de contrôle qui relie caractéristique ↔ méthode ↔ fréquence ↔ réaction.

- Introduire des contrôles couchés (LPA) sur les points à fort risque.

6) Rédaction : 7 règles simples

- Impératif + verbe d’action : Mesurer Ø alésage…, Vérifier couple…

- Un seul objectif par ligne.

- Critère clair : valeur cible, tolérances, unité.

- Méthode précisée : instrument, ID/étalonnage, posture/angle si visuel.

- Évidence définie : valeur, photo, étiquette, signature.

- Réaction écrite : arrêter, alerter, corriger, tracer NCR.

- Langage atelier : court, concret, sans jargon inutile.

Exemples

- ❌ Vérifier qualité soudure.

✅ VT : absence de sous-coupe > 0,5 mm ; longueur cordon 60 ± 2 mm ; photo du cordon n°… - ❌ Contrôler dimensions pièce.

✅ Mesurer Ø10 mm : 10,00 ± 0,05 mm, palmer ID#P-012 (rés. 0,001 mm), 3 pièces/heure.

7) Mesure fiable : petites attentions qui évitent de grands ennuis

- USL/LSL visibles sur la ligne (pas seulement dans l’ERP).

- ID gabarit/étalon + date d’étalonnage.

- Incertitude et marge de garde (acceptation avec U quand c’est pertinent).

- MSA régulière pour les postes critiques (GRR, biais, linéarité).

- Conditions d’environnement notées si elles influencent la mesure.

8) Mise en forme utile (pour être utilisé… et compris)

- Une bande de couleur par bloc (repérage visuel), entêtes lisibles.

- Cases à cocher + champs numériques + listes déroulantes (évite les flous).

- QR codes / hyperliens vers SOP, plans, vidéos gestes.

- Version et périmètre en haut, plan de réaction à portée d’œil.

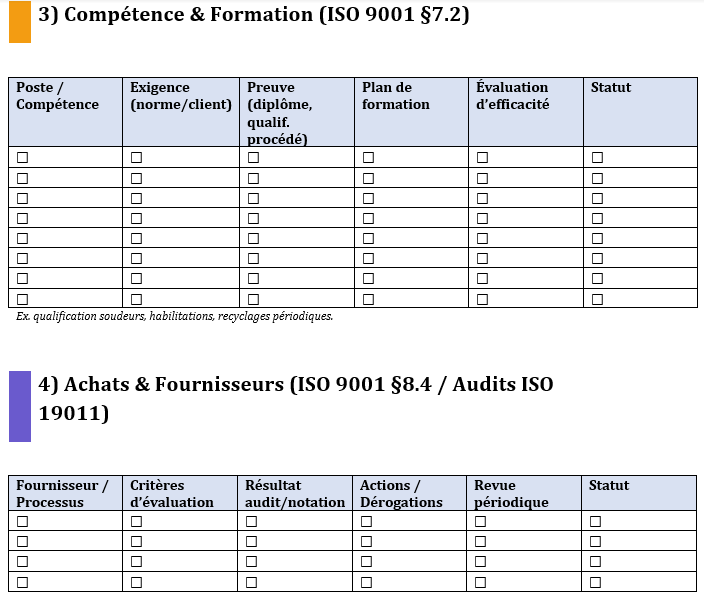

9) Gouvernance documentaire

- Propriétaire identifié (méthodes/qualité), workflow d’approbation, index de version.

- Revue périodique (ex. trimestrielle) + retrait des versions obsolètes.

- Traçabilité des changements (qui/quand/pourquoi) et communication en atelier.

10) Papier, tablette ou MES ? Choisir le bon niveau digital

- Papier : simple, robuste ; pensez scan + OCR pour archiver.

- Tablette/Formulaire : champs obligatoires, photo intégrée, horodatage, e-signature.

- MES/CMMS/ERP : données temps réel, interlocks, historiques, dashboards.

- Clés de succès : hors-ligne, latence faible, journal d’audit, export ouvert (CSV/JSON).

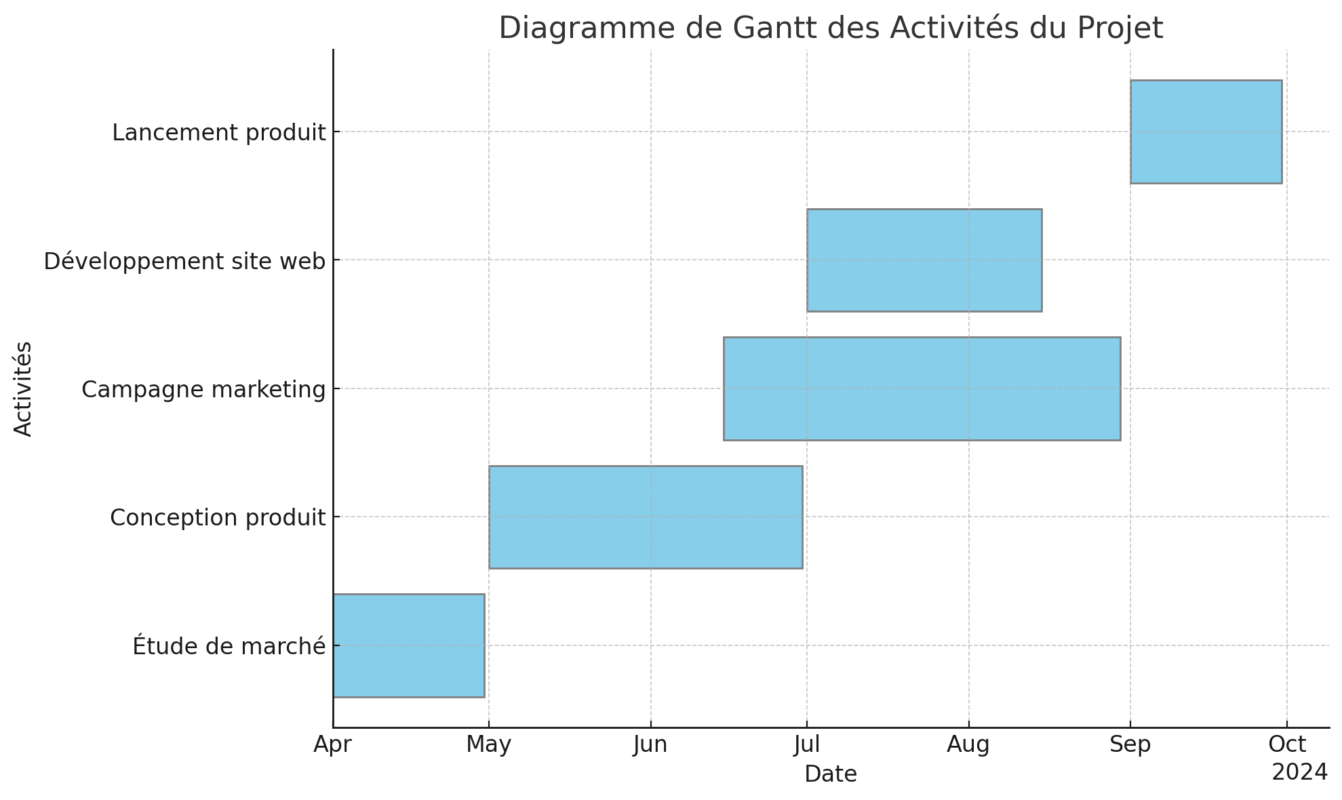

11) Déploiement terrain : un plan en 5 étapes

- Pilote sur 1–2 postes critiques (semaine 1–2).

- Observation chronométrée : la checklist doit diminuer la variabilité sans rallonger le cycle.

- Itération avec les opérateurs (retirer le superflu, clarifier).

- Formation courte (10–15 min) + affichage standard au poste.

- Montée en charge + audits LPA hebdo sur 3 mois.

12) Mesurer l’efficacité (KPI qui comptent)

- Taux d’utilisation de la checklist (vs. opérations prévues).

- Right-First-Time / First-Pass Yield.

- Écarts détectés en amont (réglage/démarrage vs. fin de ligne).

- Temps de traitement NCR et taux de récurrence.

- Couverture des risques (points PFMEA associés à une ligne de checklist).

13) Anti-modèles à éviter

- Listes trop longues sans priorité.

- Phrases vagues ou non mesurables.

- Absence de plan de réaction.

- Document loin du point d’usage (armoire, serveur sans accès).

- Conflit de versions : plusieurs modèles qui circulent.

- Double saisie papier+numérique sans valeur ajoutée.

14) Ossature prête à adapter (exemple synthétique)

En-tête : Réf. produit — OF/Lot — Poste — Date/Heure — Opérateur — Vérificateur — Version

Bloc Démarrage

- ☐ Paramètres machine = [valeurs] (écran/rapport joint)

- ☐ Première pièce conforme (VT + 3 cotes clés) — photos attachées

Bloc Contrôles en cours - ☐ ØA = 25,00 ± 0,02 mm — palmer P-012 — 5 pcs/heure — USL/LSL visibles

- ☐ VT cordon — critères niveaux C (réf. interne) — 1/lot

Bloc Libération - ☐ Étiquettes / traçabilité — modèle client — OK

- ☐ Embarquement / protection — check palette — OK

Réaction - Hors critère → STOP, tri, réglage, NCR #____, alerte superviseur

Signatures - Opérateur : ____ • Contrôle : ____ • Chef d’équipe : ____

Les concepts – Contrôle qualité en industrie ⬇️

1) L’essentiel à retenir

Le contrôle qualité (QC) vise à prévenir et détecter les écarts pour livrer des produits conformes, stables et traçables. Il s’appuie sur un système (processus, standards, données) et des outils (mesures, échantillonnage, SPC, MSA, audits). L’objectif n’est pas de “trier” en fin de ligne, mais de maîtriser le procédé pour faire bien du premier coup.

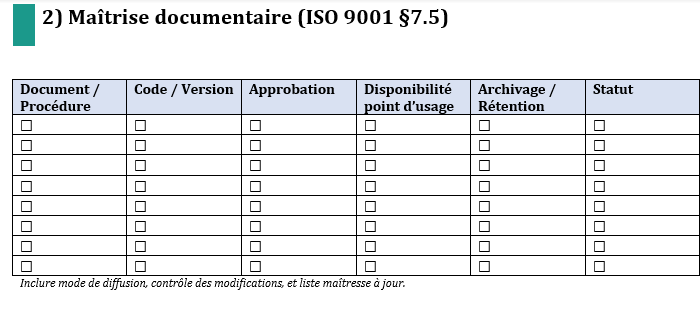

2) QC, QA, QMS : qui fait quoi ?

- QC (Quality Control) : vérifie le produit et le procédé (mesures, essais, contrôles visuels, échantillonnage).

- QA (Quality Assurance) : garantit le cadre (procédures, homologations, audits, qualification).

- QMS (Système de management de la qualité) : architecture globale (processus, rôles, KPIs, amélioration).

3) Architecture d’un contrôle qualité robuste

- Plan de contrôle : pour chaque caractéristique → méthode, fréquence, réaction, enregistrement.

- Moyens de mesure adaptés et étalonnés (règle 10:1 vs tolérance).

- Cartes de contrôle (SPC) pour suivre la stabilité (Xbar-R, p, u…).

- Plans d’échantillonnage pour réception et libération (ISO 2859-1/ISO 3951).

- Traçabilité (lot, OF, opérateur, équipements, paramètres).

- Boucle CAPA : non-conformités → analyse causes → actions → vérification d’efficacité.

- Gouvernance documentaire : versions, diffusion au poste, revues périodiques.

4) Mesurer juste : MSA, métrologie et incertitude

- MSA (GRR, biais, linéarité, stabilité) : quantifie la part de variabilité due au système de mesure. Cibles usuelles : %GRR ≤ 10 %, ndc ≥ 5.

- Incertitude & bande de garde : décider avec mesure ± U quand la tolérance est serrée.

- Métrologie : traçabilité aux étalons, certificats à jour, conditions (T°, HR) maîtrisées.

5) Contrôles dans le flux

Réception fournisseurs

- Vérifs documentaires, identification, plans d’échantillonnage (AQL), critères d’acceptation, escalade.

En cours de process

- Cotes clés (fréquence et méthode définies), contrôles visuels (VT/PT/MT en soudage, par ex.), paramètres critiques enregistrés, gabarits.

Final & libération

- Conformité produit (dimensions/essais), étiquetage, emballage/protection, documents client (COC/COA).

6) SPC : surveiller la stabilité, prouver la capabilité

- Stabilité : cartes Xbar-R, I-MR, p, np, u, c. Réagir aux signaux (hors-contrôle).

- Capabilité :

- Cp = (USL − LSL) / (6σ) (potentiel)

- Cpk = min[(USL − μ)/(3σ), (μ − LSL)/(3σ)] (réel, centré)

Seuils usuels : 1,00 mini, 1,33 pour série, 1,67 pour caractéristiques critiques.

7) Conception guidée par le risque (FMEA → Plan de contrôle)

- Partir de la PFMEA (modes de défaillance, causes, PRN).

- Prioriser les contrôles sur les PRN élevés ; définir réactions standard (arrêt, tri, réglage, NCR).

- Réviser le plan après tout changement (matière, procédé, outillage).

8) Checklists opérationnelles (utiles et actionnables)

- Avant : démarrage/changement de série (paramètres, 1ère pièce, étiquettes).

- Pendant : contrôles périodiques, conditions process, points critiques.

- Après : libération, documents, emballage, état final.

Règles : une ligne = une action mesurable, critère clair, preuve, réaction.

9) Qualité fournisseurs

- Homologation initiale (audit, PPAP/APQP si applicable).

- Suivi : OTD, ppm, 8D/NCR, plans d’actions.

- Escalade et ré-évaluation si dérive ; partage de standards, pièces témoins, jauges d’acceptation.

10) Non-conformités & CAPA (8D/5P)

- Contenir (isoler, informer).

- Qualifier l’écart (données, photos, mesures).

- Analyser (5 Pourquoi, Ishikawa, données SPC/MSA).

- Agir (procédé, outillage, formation, fournisseur).

- Vérifier l’efficacité, standardiser, capitaliser (mise à jour PFMEA/plan).

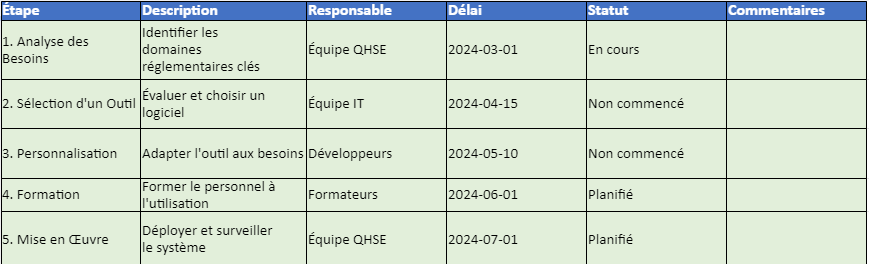

11) Digitalisation : du papier au MES

- Formulaires numériques : champs obligatoires, photos, horodatage, e-signature.

- MES/ERP/QMS : interlocks, traçabilité temps réel, dashboards.

- Exigences clés : hors-ligne, latence faible, journal d’audit, export (CSV/JSON).

12) Indicateurs qui comptent

- FPY/Right-First-Time, taux de retouche et rebut.

- Délai de détection d’un écart (amont vs aval).

- Cp/Cpk sur cotes clés, stabilité SPC.

- Taux d’utilisation des checklists / audits LPA.

- Boucle CAPA : délai de clôture, récidive.

13) Erreurs fréquentes (et parades)

- Contrôler sans standard → écrire le plan de contrôle et les critères.

- Mesurer avec un moyen non apte → faire la MSA et ajuster la méthode.

- Trop tard (fin de ligne) → déplacer des contrôles en amont.

- Documents obsolètes → gouvernance versions et affichage au poste.

- Données orphelines → exploiter (SPC, revues), sinon alléger.

14) Feuille de route de déploiement (90 jours)

- Sem. 1–2 : cadrage, cotes critiques, MSA rapide, checklist pilote.

- Sem. 3–6 : SPC sur 1–2 caractéristiques, plans d’échantillonnage, CAPA standard.

- Sem. 7–10 : extension poste/ligne, LPA hebdo, dashboards.

- Sem. 11–13 : revue de direction, verrouillage standards, montée en cadence.

15) Modèle minimal à adapter (extrait)

En-tête : Réf. produit — OF/Lot — Poste — Date/Heure — Opérateur — Vérificateur — Version

Contrôles

- ☐ ØA = 25,00 ± 0,02 mm — palmer ID#P-012 — 5 pcs/h — Réaction si hors tol. : STOP + tri + réglage + NCR

- ☐ VT cordon (critères internes) — 1/lot — photo jointe

Libération - ☐ Étiquettes, COA/COC, emballage/protection — OK

Signatures : Opérateur / Contrôle / Chef d’équipe

Un contrôle qualité industriel efficace repose sur des standards clairs, des mesures fiables, des données utilisées et des réactions prévues. Avec MSA + SPC + plan de contrôle + CAPA, on réduit les surprises, on stabilise le procédé et on livre conforme, à l’heure, au bon coût.