Poste de Travail – Check-list de démarrage & auto-contrôle — Mode opératoire terrain

Recommandés

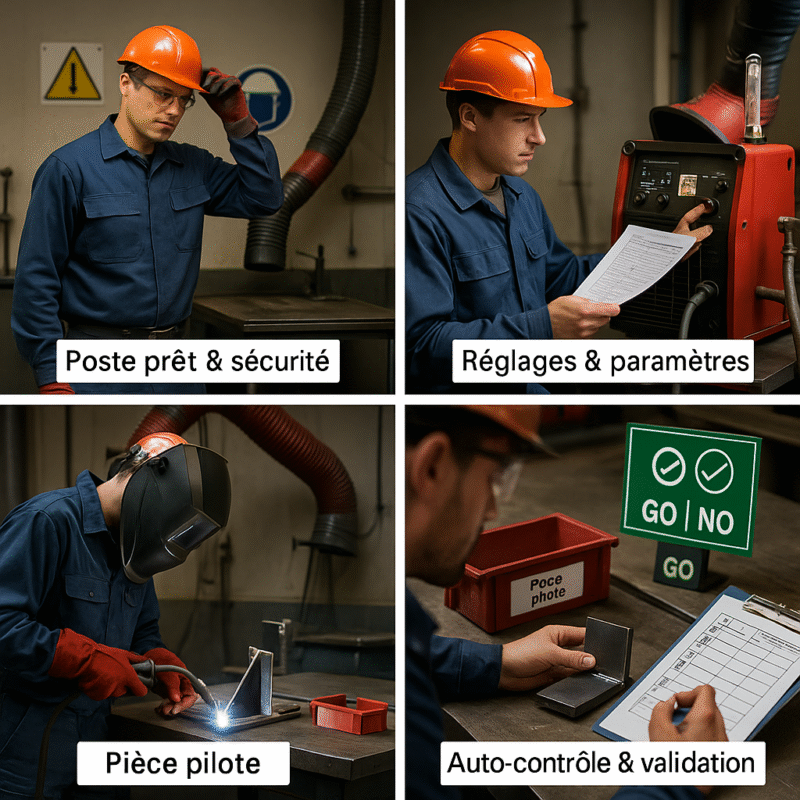

Les premières minutes conditionnent la stabilité du process. Nous fixons des critères CTQ visibles au poste, outillons l’auto-contrôle et donnons à l’opérateur le pouvoir d’autoriser le lancement via un Go/No-Go tracé. La règle est simple : check-list exécutée, pièce pilote réalisée, CTQ conformes, validation signée — puis seulement la série démarre.

La méthode s’appuie sur quatre piliers : standard documenté (OF, fiche de réglage, critères d’acceptation), exécution pas-à-pas (check-list), preuve immédiate (pièce pilote + mesures), traçabilité (enregistrement et signatures). Tout changement de lot, d’outil, de programme ou d’opérateur relance une mini-séquence de validation.

Démarrage sécurisé : check-list et auto-contrôle avant lancement

Ici un mode opératoire clair, affirmatif et actionnable pour que les opérateurs appliquent la check-list de démarrage et valident l’auto-contrôle avant lancement.

1) Objectif et périmètre

Nous sécurisons le poste, préparons le process, réalisons une pièce de démarrage, contrôlons nous-mêmes les critères critiques (CTQ) et autorisons le lancement série uniquement après validation.

2) Prérequis (avant d’ouvrir la check-list)

- Sécurité : EPI portés, zone dégagée, risques maîtrisés (verrous, protections, aspiration…).

- Doc & traçabilité : OF/lot affiché, plan ou WPS/fiche de réglage à jour, échantillon « or » disponible.

- Outils & moyens : outillage identifié, métrologie dispo et vérifiée, consommables conformes.

- Machine/poste : aucune alarme, maintenance préventive à jour, 5S réalisé.

3) Structure de la check-list (rubriques)

- Poste prêt & sécurité

- Matières/Composants (références, lots, quantités, sens/montage)

- Réglages & paramètres (machine/outils/programme/consommables)

- Pièce de démarrage (réalisation + contrôle)

- Auto-contrôle (critères, fréquence, enregistrement)

- Validation & lancement (signature opérateur + visa chef/qualité)

4) Déroulé pas-à-pas (chronologie simple)

T-10 min – Préparer

- L’opérateur prépare EPI, poste et documents. Il coche la rubrique « Poste prêt ».

- Le chef d’équipe confirme l’OF, la priorité, les indications spéciales.

T-5 min – Vérifier composants et moyens

- L’opérateur vérifie références et lots, contrôle l’état des outils/consommables, positionne les jauges/étalons si besoin.

- Il coche « Matières/Composants » et « Moyens prêts ».

T0 – Régler

- L’opérateur applique le réglage standard (programme, vitesses, positions, paramètres process).

- Il enregistre les valeurs clés sur la fiche (ou tablette).

T+3 min – Faire la pièce de démarrage

- L’opérateur réalise 1 à 3 pièces/tests pilotes selon le standard.

- Il met en quarantaine ces pièces tant qu’elles ne sont pas validées.

T+6 min – Auto-contrôler la pièce de démarrage

- L’opérateur contrôle les CTQ (visuel/dimensionnel/fonctionnel) avec les moyens prévus.

- Il compare à l’échantillon « or » ou aux critères documentés.

- Il enregistre le résultat (OK/NOK + mesures/observations).

T+8 min – Décider

- OK : l’opérateur signe sa validation. Le chef/qualité vise si requis. Lancement autorisé.

- NOK : l’opérateur stoppe, isole la pièce, signale (andon), corrige (réglage/changement outil), refait une pièce pilote puis recontrôle.

5) Auto-contrôle : comment le rendre robuste

- Critères CTQ : 3 à 5 points mesurables et visibles par l’opérateur (ex. longueur, couple, soudure sans manque de fusion, couple de serrage, absence de défauts visuels).

- Méthode : préciser quoi/avec quoi/comment (jauge 0–150 mm, carte GO/NO GO, gabarit, loupe 10x, dynamo-clé, test étanchéité…).

- Fréquence : 100 % sur les 3 premières pièces, puis 1/heure ou à chaque changement (lot, réglage, outil, opérateur).

- Réaction standard : si écart → STOP + ISOLER + INFORMER + CORRIGER + REFAIRE la pièce pilote avant reprise.

- Enregistrement : heure, n° OF/lot, résultat, mesures clés, signature.

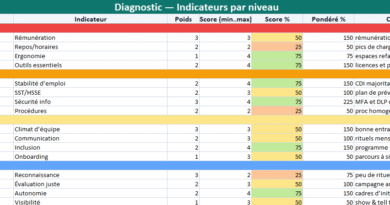

6) Rôles (RACI terrain)

- Opérateur : exécute la check-list, réalise la pièce pilote, auto-contrôle et décide OK/NOK.

- Chef d’équipe : priorise, assiste en cas d’écart, vise le lancement si exigé.

- Qualité : apporte l’échantillon « or », clarifie les critères, arbitre les doutes, valide les premières séries sensibles.

- Maintenance : intervient si l’écart est matériel/process, confirme le retour à la normale.

7) Preuves & traçabilité (ce qui verrouille la méthode)

- Check-list datée et signée (papier ou tablette).

- Photo de la pièce pilote à côté de l’échantillon « or ».

- Mesures notées (ou lues via capteur) et archivées.

- Étiquette « Démarrage validé » collée en poste ou statut « OK-Start » dans le MES.

8) Poka-yoke & erreurs fréquentes

- Poka-yoke : gabarits asymétriques, détrompeurs, programmes verrouillés, checklist bloquant la production tant qu’elle n’est pas complétée.

- Erreurs à éviter : cocher sans faire, contrôler sans critère, lancer sans visa requis, oublier la fréquence après démarrage.

9) Exemples par métier (CTQ types)

- Soudage : préparation chanfrein propre, paramètres (intensité/tension/vitesse), absence porosités/sous-coupe, continuité du cordon, essai visuel conforme.

- Usinage CNC : zéro pièce et correcteurs outils chargés, première cote critique, état de surface Ra, bavures éliminées.

- Câblage : référence fil/section, longueur dénudage, sertissage (traction GO/NO GO), continuité/isolement (testeur), repérage conforme.

- Assemblage : couple de serrage, orientation composant, présence/position joint, test fonctionnel simple (course, encliquetage).

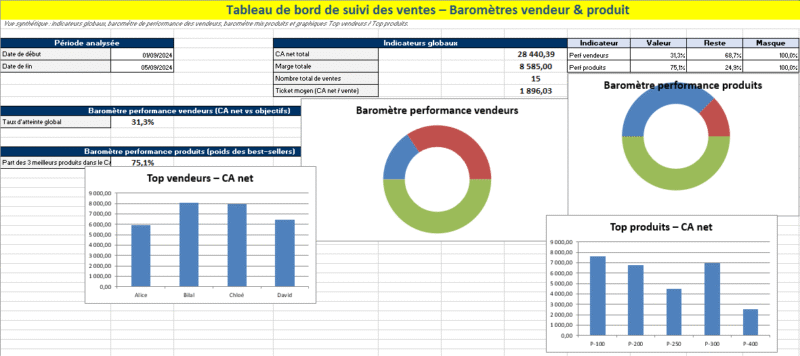

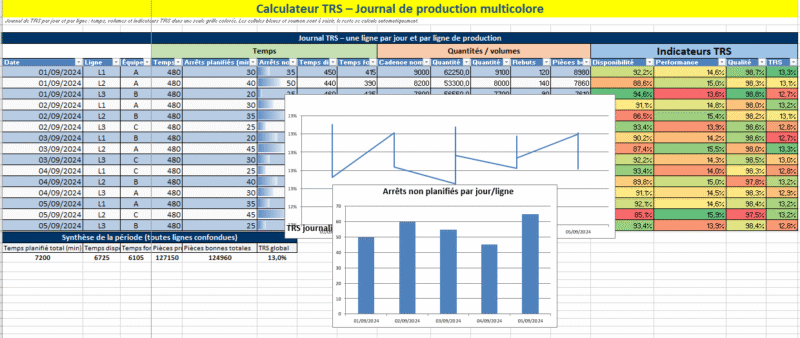

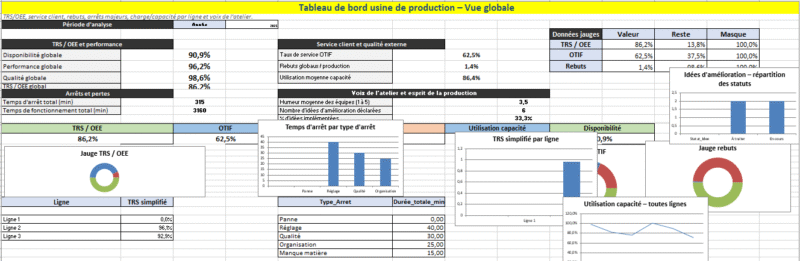

10) Indicateurs simples à suivre

- FTQ démarrage (First Time Quality des 3 premières pièces).

- Temps de démarrage (T0 → validation).

- % check-lists complètes et signées.

- Nombre d’arrêts « écart de démarrage » par semaine.

Mini check-list prête à imprimer (extrait)

- ☐ EPI portés — zone dégagée — doc à jour

- ☐ Réf. composants et lots vérifiés

- ☐ Réglages/paramètres appliqués et notés

- ☐ Pièce pilote réalisée et isolée

- ☐ Auto-contrôle CTQ (mesures/visuel) OK

- ☐ Signature opérateur ___ ☐ Visa chef/qualité ___

- ☐ Lancement autorisé

Exemple — Soudage MAG (135) d’un support acier

Contexte. OF : 24-389 • Poste : SUD-02 • Matière : S235, t = 4 mm • Joint d’angle (FW), position PB • Doc : WPS-135-04-PB, échantillon « or » présent.

1) Démarrage contrôlé

- Sécurité & poste : EPI portés, zone dégagée, aspir. OK, outillage identifié. Coché.

- Matière & lots : tôles et consommables conformes, étiquettes lues. Coché.

- Paramètres appliqués : programme standard chargé, fil G3Si1 Ø 1,0 mm, gaz M21 réglé. Valeurs notées sur la fiche. Coché.

2) Pièces pilotes (1 à 2 cordons)

- Réalisation : 1 cordon d’essai sur éprouvette puis sur pièce réelle isolée en « quarantaine ».

- Auto-contrôle CTQ (par l’opérateur, outils simples)

- Aspect continu, sans porosités visibles.

- Largeur cordon proche du repère (gabarit simple).

- Sous-coupe absente (inspection visuelle latérale).

- Pénétration correcte (trace en racine visible selon repère interne).

- Longueur utile couverte sans interruption.

Résultat n°1 — NOK

- Observation : sous-coupe légère sur ~30 mm en fin de cordon.

- Réaction standard : STOP / ISOLER / CORRIGER. L’opérateur diminue légèrement la vitesse d’avance, ajuste la tenue de torche, refait l’éprouvette.

Résultat n°2 — OK

- Aspect régulier, pas de sous-coupe, finition conforme à l’échantillon « or ».

- L’opérateur signe « Démarrage validé ». Chef d’équipe vise. Lancement autorisé.

3) Ce qui est enregistré (traces simples)

- Fiche « Check-list démarrage » complète et signée.

- Photo de la pièce pilote à côté de l’échantillon « or » (stockée sous ID E-014).

- Cases CTQ : « Aspect », « Sous-coupe », « Pénétration », « Longueur » = OK.

- Statut MES du poste : OK-Start.

4) Fréquence d’auto-contrôle en série

- 100 % des 3 premières pièces.

- Puis 1/heure et à chaque changement (lot, réglage, buse/fil, opérateur).

- Si écart : STOP → corriger → refaire une pièce pilote → revalider.

Mini-exemple express — Câblage filaire

Contexte. Harnais réf. H-120, sertissage contact série Mini-Fit.

- Démarrage : contrôle longueur dénudage avec gabarit, traction GO/NO-GO sur 1 fil pilote, continuité/isolement au testeur.

- Premier test NOK (sertissage trop léger) → STOP, réglage outillage, nouveau pilote OK, lancement autorisé.

- Traces : fiche signée, ID preuve E-027 (photo gabarit), statut « OK-Start ».

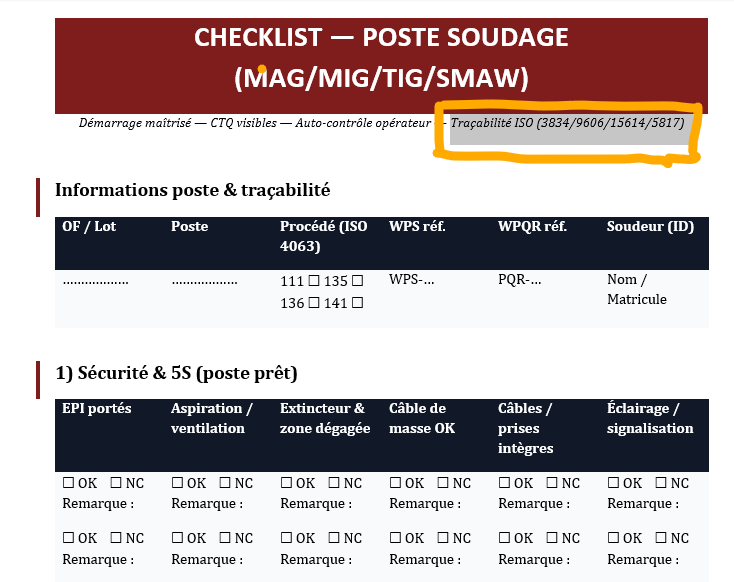

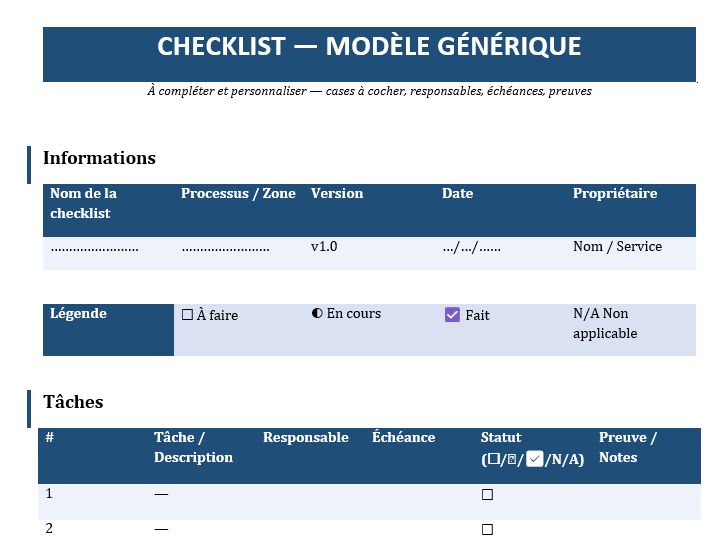

Checklist — Poste Soudage (MAG/MIG/TIG/SMAW)

- Format : Word (.docx), A4, police Calibri.

- Design : bandeau titre bordeaux, marge verticale colorée à gauche, en-têtes sombres contrastées, zébrage léger pour la lisibilité, numérotation en pied de page.

- Objectif : sécuriser le démarrage maîtrisé d’un poste de soudage, rendre les CTQ visibles, tracer l’auto-contrôle et décider Go/No-Go.

Architecture du document (dans l’ordre)

- Titre & sous-titre

“CHECKLIST — POSTE SOUDAGE (MAG/MIG/TIG/SMAW)” + rappel ISO (3834/9606/15614/5817). - Informations poste & traçabilité (table 2×6)

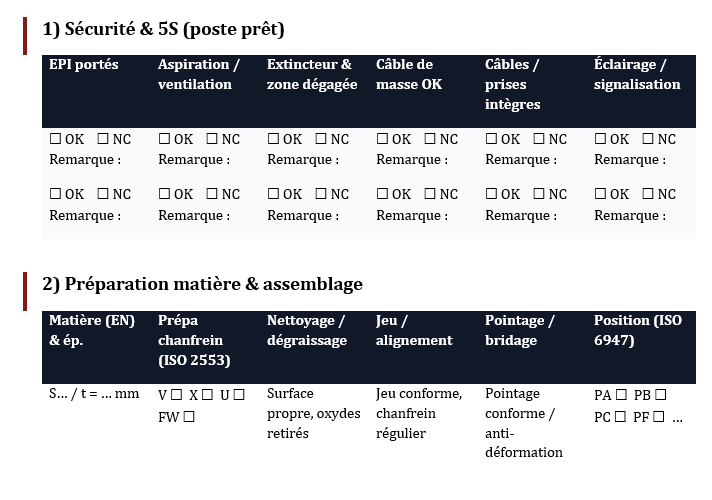

OF/Lot • Poste • Procédé (ISO 4063) [111/135/136/141] • WPS réf. • WPQR réf. • Soudeur (ID). - 1) Sécurité & 5S (poste prêt) (table 3 lignes × 6 colonnes)

EPI, aspiration, extincteur/zone dégagée, câble de masse, câbles/prises, éclairage/signalisation.

Chaque case comporte ☐ OK / ☐ NC + Remarque. - 2) Préparation matière & assemblage (table 2×6)

Matière (EN) & épaisseur, prépa chanfrein (ISO 2553), nettoyage/dégraissage, jeu/alignement, pointage/bridage, position (ISO 6947). - 3) Consommables & équipements (table 2×6)

Gaz (ISO 14175), débit (L/min), fil/électrode (classe ISO), Ø consommable, buse/diffuseur/tube-contact (état), polarité (DC+/DC-/AC). - 4) Paramètres de soudage (à noter) (table 2×6)

Intensité, tension, vitesse d’avance, vitesse de déplacement, préheat/interpass, programme n°.

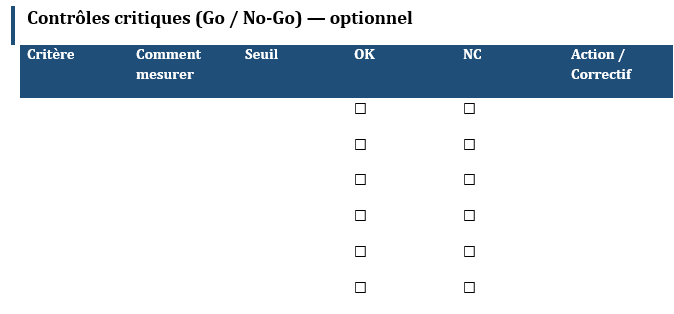

(Aucune formule : valeurs à consigner simplement.) - 5) Pièce pilote & auto-contrôle CTQ (ISO 5817) (table)

Lignes prêtes pour : profil/continuité, sous-coupe absente, porosités absentes, fusion/racine, taille du cordon (a)/longueur utile, finitions.

Colonnes : OK, NC, Comment vérifié (visuel/gabarit/jauge), Mesure/Obs., Action si NC (“STOP → régler → refaire pilote”). - 6) Contrôles (si requis) (table 2×7)

VT/PT/MT/RT/UT, rapport n°, date/opérateur (ISO 9712). - 7) Revalidation nécessaire si…

Changement lot/consommable/outil/opérateur/programme, arrêt prolongé, non-conformité. - 8) Validation & lancement (Go/No-Go) (table 2×3)

Opérateur (auto-contrôle), Chef d’équipe, Qualité (si requis) → Signature & date — Décision : ☐ GO / ☐ NO-GO.

Mode d’emploi express (atelier)

- Remplir le bloc d’identification (OF, WPS/PQR, procédé, ID soudeur).

- Sécuriser le poste (rubrique 1) puis préparer matière/assemblage (rubrique 2).

- Contrôler consommables/équipements et noter les paramètres (rubriques 3 & 4).

- Réaliser 1–2 pièces pilotes, vérifier les CTQ, tracer OK/NC (rubrique 5).

- Si OK → signer et lancer. Si NC → STOP, corriger, refaire pilote, revalider.

- En cas de changement, repasser par la mini-séquence de revalidation (rubrique 7).

Personnalisation rapide

- Par procédé : dupliquer le fichier et figer les items 111 (SMAW), 135/136 (MAG), 141 (TIG).

- Par matière : préremplir classes fil/électrodes (ISO 14341/2560/3581) et gaz (ISO 14175) usuels.

- Affichage poste : exporter en PDF A4/A3, ajouter un QR vers la WPS.